波纹片对臭氧催化氧化反应器的流体力学和气含率分布的影响

2024-04-27刘世锋熊建华陈永利朱红祥秦祖赠

刘世锋,熊建华,陈永利,朱红祥,秦祖赠

(1.广西大学化学化工学院,广西 南宁 530004;2.广西博世科环保科技股份有限公司国家企业技术中心,广西 南宁 530007)

填充床反应器可用于化工、石油化工以及废水的深度处理,在臭氧催化氧化等气液相反应中备受关注。填充床反应器的一个主要缺点是空隙率分布不均匀,进行气液反应时,气泡易产生并聚,降低传质效果。与内部体积相比,靠近反应器壁面的空隙率更高,气含率更高,并随着与壁面距离的增加呈指数下降[1]。反应器内的流体优先靠近壁面(因较高的空隙率)和避开反应器的内部断面(如反应器中填料孔隙率低的区域)而流动,这种流动分布称为沟道[2-3]。因此,液体停留时间和气液接触面积减小,会导致反应器处理废水的效能明显下降。当反应器与颗粒直径的比值小于40时,这一现象尤为明显。沟道加剧了流动的不均匀性,限制了反应器处理废水的效率[4]。

规整填料具有较高的比表面积和较好的流道控制能力,可以改善反应器的流体力学性能和流体流动路径[5]。对臭氧催化氧化反应器来说,散堆填料比规整填料更具成本效益,因为臭氧催化氧化反应器中的填料通常以颗粒形式提供,便于回收利用[6]。目前,在废水深度处理领域,很多工艺仍然使用散堆填充床反应器。但是,散堆填充床反应器会受到气泡并聚和沟道的影响,导致反应器的处理效能降低[7]。为了减少气泡并聚和沟道的影响,一些研究者提出将催化剂颗粒“包裹”在片之间的方案,但这可能会减少沟道的形成,且这些结构会影响空隙率的分布。研究发现,波状结构最适合均匀孔隙率分布,可控制径向速度,进而控制轴向混合[8]。

基于对吸收填料结构的研究成果[9-11],本文采用一种简单的波纹片结构,构建了A、B、C型3种填料,考察了结构导向波纹片对催化臭氧反应器中的流体力学和传质性能的影响,并对B 型填料反应器的臭氧气含率和散堆填料反应器的数值模拟进行了比较。

1 实验部分

1.1 波纹片

每层散堆填料中添加1 片波纹片的标记为A 型填料[图1(a)],每层散堆填料中添加2 片波纹片的标记为B 型填料[图1(b)];标记每层散堆填料中添加3片波纹片的标记为C型填料[图1(c)];3D波纹片的几何图见图1(d)。波纹片的角度为105°,波峰与波峰的距离是6mm,厚度为1.2mm,总宽度为6cm,总长度为15cm,总共4 个单元。每个单元按照逆时针旋转90°拼接起来,总的填料高度是0.6m。

图1 臭氧催化氧化反应器中A、B、C型填料的横截面图及3D波纹片的几何图Fig.1 Cross-sectional view of Type A,B,C packing in ozone catalytic oxidation reactor and 3D corrugated sheet geometry

1.2 实验流程

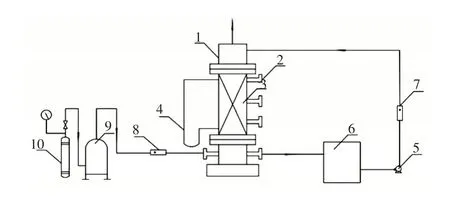

采用水-臭氧测试系统,对A、B、C 型和散堆填料的流体力学性能(干塔压降、湿塔压降、液泛气速)进行实验测试。实验装置主要由气液测试装置和压力测量系统组成(图2)。在内径为7.5cm、高度为0.8m 的有机玻璃柱中,研究了填料的流体力学性能。0.6m 的填料由扁平网格支撑。在实验过程中,液体被泵入塔顶并通过液体分配器向下流动,在填料塔中与来自臭氧发生器的臭氧形成逆流。表观气速用孔板流量计进行测量(不确定度为0.001m·s-1),液体流量用转子流量计控制[不确定度为0.01m3·(m2·h)-1]。用U 型管压力计测量填料层上的压降(不确定度为0.01Pa)。

图2 实验装置示意图Fig.2 Schematic diagram of experimental device cylinder

1.3 CFD计算

1.3.1 几何模型

基于实验室规模散堆填料反应器的几何形状,使用Ansys Design Modeler 创建了1 个3D 计算域。如图3 所示,采用对称平面来减少模拟域的网格元素数。为气泡扩散器上方的流动域开发了平均网格尺寸为2mm 的六面体主导网格。使用扫描方法,将网格尺寸在垂直方向上保持为2mm,最终产生的总网格数约为2.8×105个。

图3 臭氧反应器的模拟结构及网格示意图Fig.3 Simulation structure and mesh of Ozone reactor

1.3.2 控制方程

分别采用连续性方程[式(1)]和动量方程[式(2)],对反应器中的水-臭氧进行研究[12]。

连续性方程:

动量方程:

其中,ρ是体积平均密度,kg·m-3;v是流速,m·s-1;p是静压,Pa;σˉ是应力张量,N·m-1;pg→和f⇀分别是重力、体积力,N。

1.3.3 多相模型

水-臭氧的气液流动采用欧拉模型进行模拟[13-15],气相模拟为直径2mm 的均匀气泡分散相,液相模拟为连续相。

采用式(3)计算水-臭氧的体积平均密度:

其中,α是气体体积分数,ρg是气相密度,kg·m-3;ρ1是液相密度,kg·m-3。

通过求解分散相体积分数的连续性方程[式(4)]来跟踪相之间的气液界面:

其中,vg表示气体速度,m·s-1;和分别表示由从液相转移到气相和从气相转移到液相的每单位体积质量引起的质量的变化量,kg。

1.3.4 多孔介质设置

填料床的干压降是一个基本的设计参数,是评估湿压降所必需的。多孔介质模型用于预测沿填料床的干压降。在这种情况下,在标准流体流动方程中增加1个动量源项,源项Si如式(5)所示[16]。

其中,黏性阻力项和惯性损失项可由Ergun 公式计算得到,黏性阻力系数为4373177.84,惯性阻力系数为1020.41。

1.3.5 边界条件设置

反应器进口采用速度进口,入口速度根据流量进行计算。出口为压力出口边界p=0,除进出口外,其他壁面均设置为无滑移壁面条件。

1.3.6 其他条件设置

所有模拟均按瞬态模拟进行。分别采用Pressure-Staggering Option(PRESTO)和二阶逆风模拟压力和动量;Semi-Implicit Method for Pressure-Linked Equations(SIMPLE)用于相位耦合,一阶逆风用于所有其他守恒方程的离散化。所有流量变量均实现了1×10-4的收敛目标,每种物质的质量分数均实现了1×10-6的收敛目标[17]。

2 结果与讨论

2.1 流体力学性能测试

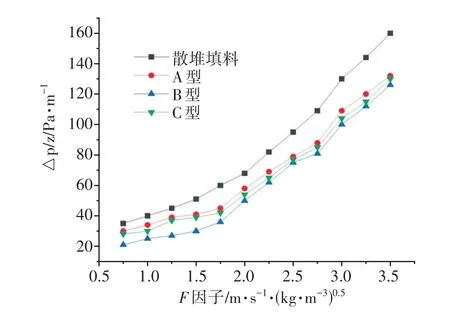

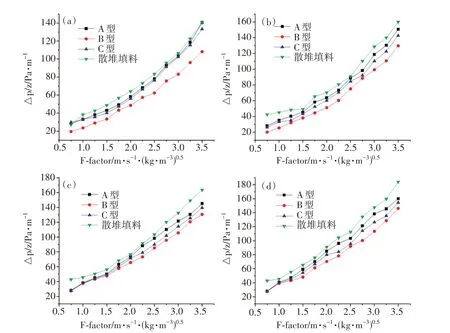

2.1.1 干塔压降

A 型、B 型、C 型、散堆填料等4 种填料的干塔压降与气相动能因子F之间的关系如图4 所示。由图4 可知,对于4 种填料,干塔压降均随气速的增加而增加。在相同的F因子下,4 种填料的干塔压降从高到低顺序为:散堆填料>A 型>C 型>B 型,原因是波纹片会改善散堆填料的孔隙率,从而降低压降。此外,在相同的气相动能因子F下,使用B 型填料时,填料的平均干塔压降降低了30%,原因是波纹片数量增加,增加了填料的通道,减少了填料层的流体阻力和压降。因此,使用结构导向波纹片可以降低填料层中的流体阻力和压降。

图4 散堆填料、A型、B型、C型填料干塔压降随F因子的变化趋势Fig.4 Trend of dry tower pressure drop with F-factor for bulk packing,A type,B type,and C type packing

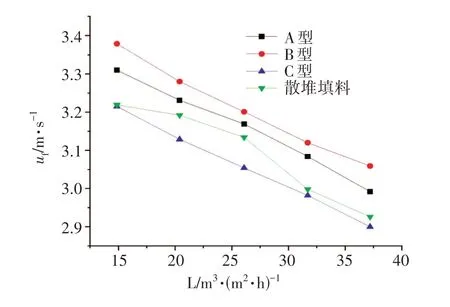

2.1.2 湿塔压降

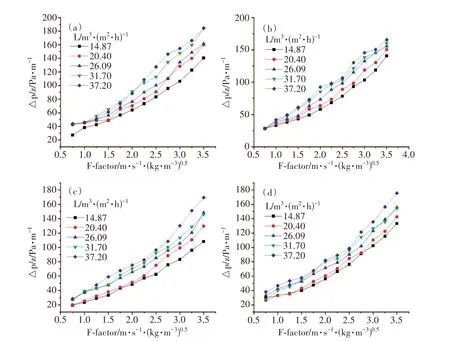

根据湿塔压降的实验数据,绘制了在14.87、20.40、26.09、31.70、37.20 m3·(m2·h)-1的喷淋密度下,散堆填料、A 型填料、B 型填料和C 型填料的湿塔压降随气相动能因子的变化趋势图(图5)。从图5 可知,在各喷淋密度下,4 种填料的湿塔压降均随着F因子的增大而增加,原因是随着气速增大,通道内气液间的交互作用增强,导致动能损失增加,进而使得压降增加。以图5(c)为例,当L相同、F>2.25 m·s-1·(kg·m3)0.5时,填料的湿塔压降的上升速度明显加快,原因是气速已经增大到一定程度,继续增大气速会导致气液两相间的接触更加剧烈,气体更难以通过填料层表面,进而导致压降迅速增加。当填料型号和气速相同时,增加喷淋密度会导致压降增大,且湿塔压降明显大于干塔压降,原因是固定型号填料的空隙率是固定的,气液的通道体积不会发生变化,当喷淋密度增大时,填料层的体积增加,占据了一部分气相通道,从而导致压降增加[18]。

图5 散堆填料(a)、A型(b)、B型(c)、C型(d)填料的湿塔压降Fig.5 Wet tower pressure drop for bulk stack packing(a),type A(b),B(c),and C(d)packing

为了研究波纹片数量对湿塔压降的影响,在相同的喷淋密度下,对比了A 型、B 型、C 型、散堆填料的湿塔压降随气相动能因子变化的关系,并将4 种填料的湿塔压降数据绘制成图(图6)。由图6 可知,在相同的喷淋密度下,湿塔压降随气相动能因子的增加而增加。在14.87、20.40、26.09、31.70、37.20 m3·(m2·h)-1的喷淋密度下,B型填料的压降比散堆填料更低,在26.09 m3·(m2·h)-1的喷淋密度下,湿塔压降降低了14.73%,原因是结构导向波纹片改善了反应器内气液两相的接触状态,降低了填料层的湿塔压降。

图6 4种填料在不同喷淋密度下的湿塔压降Fig.6 Wet tower pressure drop at different spray densities for four packings types

2.1.3 液泛气速

液泛是填料塔操作的极限,液泛气速是操作的极限气速。在液泛气速下,液体被气流大量带出塔顶,塔的操作极不稳定,因此液泛对填料塔的设计和操作具有重要意义。

本文对比了4 种填料和散堆填料的液泛气速,结果见图7。在相同的喷淋密度下,液泛气速的比较结果为:B 型>A 型>散堆>C 型填料。原因是空隙率减小会导致在相同的表观速度下,C 型填料层中的气相的真实速率较大,因此液泛气速较小;此外,喷淋密度增大也会使得液泛气速逐渐减小,原因是喷淋密度增大会导致液体在填料层所占的体积增加,使气相通道变小,气速增大,对液相的阻力随之增大,液体更容易在填料层内累积,导致液泛气速变小[19]。由图7可知,相比散堆填料,B型填料可提高液泛气速、操作弹性和处理量,在测试范围内,B型填料的液泛气速比散堆填料提高了约3.5%。

图7 4种填料在不同喷淋密度下的液泛气速Fig.7 Liquid-flood gas velocities of packing A,B and C at different spray densities

2.2 CFD模拟压降

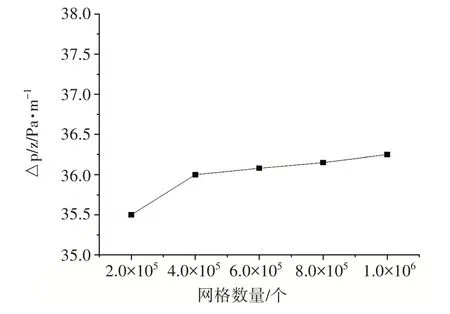

2.2.1 网格无关性检验

计算模型的网格质量和数量会影响模拟结果,为此,本文将总网格数从2×105增加到1×106,进行了网格独立性测试。在包含2×105~1×106个网格数的模型中进行CFD 预测,CFD 预测的干塔压降差异小于1%(图8),表明网格数量对干塔压降没有影响。

图8 干塔压降的网格无关性检验Fig.8 Grid independence test for dry tower pressure drop

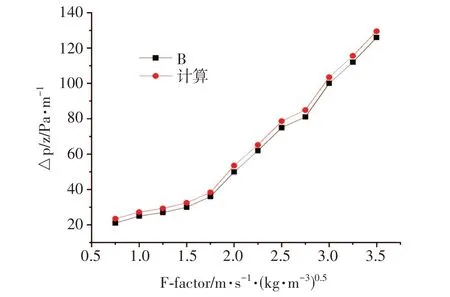

2.2.2 干塔压降

干塔压降是填料最基本的技术参数。模拟计算时采用多孔介质模型,对实验数据进行拟合,可得到流动阻力。为了研究气相在B型填料反应器内的气含率分布,采用湍流模型计算了B 型填料的干塔压降,并与实验测得的数据进行对比,结果见图9。由图9 可知,采用多孔介质模型计算B 型填料的干塔压降,模拟值与实测压降值接近,平均偏差为5.88%,表明利用CFD 软件可以得到较准确的填料层干塔压降,为后续模拟填充床反应器的气含率分析,提供了多孔介质数据参数。出现偏差的原因是在B型填料中,气体沿着蜿蜒的通道移动,并通过波纹片上的方形网孔进入,模拟中则忽略了波纹片上的方形网孔,导致了与实验值间的偏差。

图9 B型填料干塔压降的实验值与模拟值对比图Fig.9 Experiment results compared with the simulation results

2.3 CFD模拟臭氧气含率分布

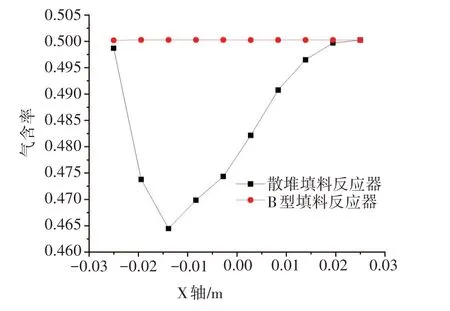

臭氧的气含率会影响反应的速率,为此通过CFD理论计算分析了臭氧在X轴平面的气含率变化,结果见图10。从图10可知,在高度0.15m处,散堆填料反应器沿X轴方向的气含率以0.5左右均匀分布,而在B 型填料反应器的中心线附近,臭氧局部的气含率分布不均匀,从0.5左右降至0.463左右。

图10 0.15m高度X轴方向的臭氧气含率分布Fig.10 Distribution of ozone gas content in the x-axis direction at a height of 0.15m

3 结论

本文采用在散堆填料中添加结构导向波纹片的方法,构建了A、B、C 型等3 种填料,测试了3 种填料的流体力学性能,计算了气含率分布,与散堆填料比较后,得到以下结论:

波纹片能够改善填料的孔隙率,缓解沟流和璧流现象,进而影响臭氧催化氧化反应器的流体力学性能和气含率分布。在由波纹片构建的A、B、C型3种填料中,相比散堆填料,B 型填料具有更低的干塔压降,4 种填料的干塔压降从高到低顺序为:散堆填料>A 型>C 型>B 型,B 型填料的干塔压降比散堆填料降低了约30%。相比散堆填料,B 型填料具有更低的操作压降,在喷淋密度26.09m3·(m2·h)-1下,B型填料的湿塔压降降低了约14.73%。B型填料的局部臭氧气含率分布更均匀,适合用来提高气液相互作用。