浆态床外环流反应器流体力学行为研究

2013-09-06唐晓津毛俊义张占柱

郑 博,唐晓津,毛俊义,张占柱

(中国石化石油化工科学研究院,北京 100083)

浆态床反应器属于鼓泡床范畴,由于具有结构简单、传热效果好和不需外加机械搅拌等优点被广泛应用于费-托合成、渣油加氢和甲醇合成等领域[1]。近年来在浆态床反应器基础上发展起来一种新型的浆态床外环流反应器,除了具有一般浆态床反应器的特点外,还具有催化剂轴向分布均匀和能够耦合在线液固分离技术等优点[2-4]。但是,浆态床外环流反应器的技术难点在于反应器内的流体力学规律十分复杂,设备的设计和放大存在着很强的放大效应,因此有关浆态床外环流反应器的开发和应用逐渐受到研究人员的重视。张同旺等[5]以空气-水-玻璃珠为实验体系,研究了浆态床环流反应器的流体力学行为,发现床层膨胀率和气含率均随表观气速的增加而增加,在不同的流化区内,浆液循环速度随表观气速增加的趋势不同。门卓武等[1]通过实验得出气含率随表观气速和体系压力的增加而增加,随固含率的增加而降低,并根据实验数据提出了计算气含率的关联式。Kemblowski等[6]在气升式外环流反应器中考察了气含率和浆液循环速度随操作条件和体系物性的变化规律,并基于因次分析法和能量守恒原理提出气含率和浆液循环速度的计算公式。考虑到文献报道中的实验体系与实际石油化工生产中的体系物性相差较远,不能准确地模拟出实际的反应情况,因此,本课题采用氮气-柴油-固体颗粒作为实验体系,研究体系压力、表观气速和固含率对重要流体力学参数的影响规律,并建立相应的模型关联式。

1 实 验

1.1 实验装置和体系物性

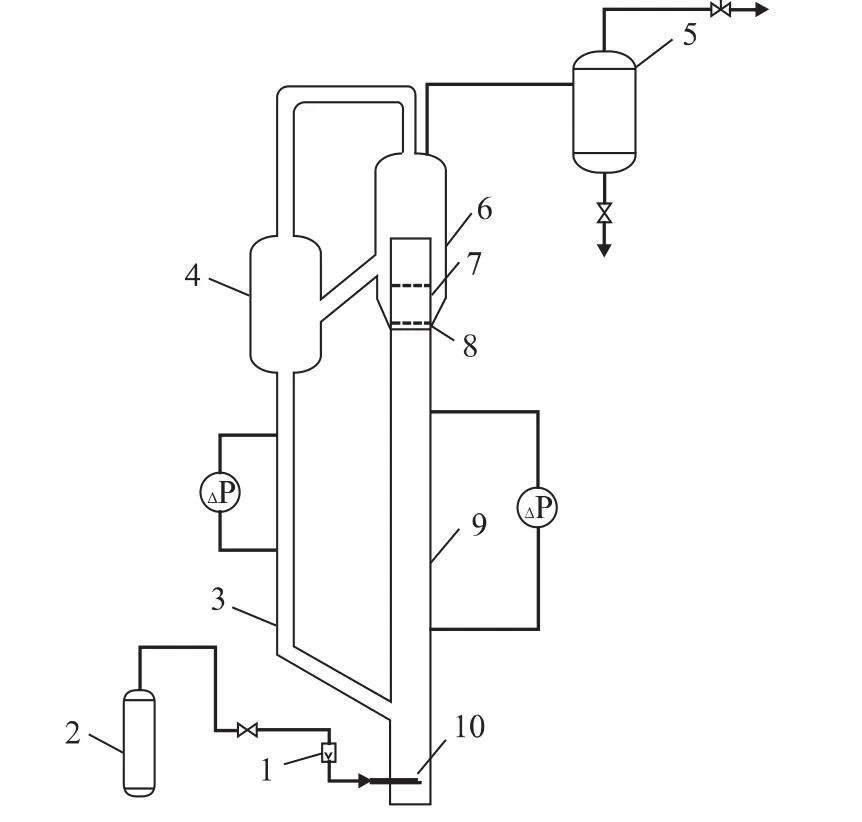

实验装置流程示意见图1。浆态床外环流反应器主要由上升管、扩大段、内套筒、气泡分离段、下降管及气体分布器组成。其中上升管内径为77mm,高4.4m;扩大段内径为147mm,高1.5m;下降管内径为20mm;分布器为多孔管,开孔率为0.2%。

图1 实验装置流程示意

实验过程中,气相由反应器上升管底部的气体分布器进入反应器并与反应器内的浆液进行接触混合。浆液在流经扩大段、内套筒及气泡分离段等结构的强化脱气作用之后,气相主要存在于上升管内,而下降管内的气相含量基本可以忽略,因此导致上升管与下降管内所含的流体存在密度差,浆液以此密度差为推动力,在反应器内进行循环流动。

常温带压冷态实验温度控制在(20±3)℃范围内,体系压力为0.15~0.55MPa,上升管表观气速实验范围为0.1~0.25m/s,固含率为0~20%。实验体系的物理参数(20℃,0.1MPa)见表1。

表1 实验体系的物理参数

1.2 实验测量方法

采用差压法测量上升管平均气含率和浆液循环速度(下降管内浆液速度),实验测量中的计算式见式(1)和式(2)。

式中:αG为上升管平均气含率;Δpi为差压变送器显示值,Pa;ρsi为变送器引压管中硅油密度,kg/m3;g为重力加速度,m/s2;h为两个测量点间的垂直距离,m;ρe为浆液当量密度,kg/m3。

式中:ud为浆液循环速度,m/s;d为下降管内径,m;μe为浆液的当量黏度,Pa·s。

2 结果与讨论

2.1 滑移速度与流型判别

浆态床反应器内的流体流动状态直接影响反应器内的流体力学性能和传递过程。文献中比较常用的流型划分方法是将反应器内的流动状态分为均匀鼓泡区、非均匀鼓泡区和节涌区[7-8]。根据文献[9]中报道的方法,本研究采用气含率对滑移速度作图来判别反应器中的流型。

在多相流研究中,通常假定相间的相互作用与相间的相对运动速度有关,而不是取决于各相的绝对速度[8]。相间的相对运动速度即滑移速度的定义如式(3)所示。

式中:uslip为滑移速度,m/s;UG为表观气速,m/s;ur为上升管中浆液速度,m/s。

在固含率为0、压力为0.15~0.55MPa的条件下,滑移速度随气含率的变化见图2(a);在压力为0.55MPa、固含率为0~0.20的条件下,滑移速度随气含率变化的关系见图2(b)。由图2可见,不同条件下,滑移速度均随气含率的增加而增加,说明反应器内的流型处于以气泡聚并为主的非均匀鼓泡区。

图2 滑移速度随气含率的变化关系

2.2 上升管平均气含率

气含率是影响浆态床外环流反应器内气液相际传质的重要参数,反映了气相反应物在反应器床层内的含量,对浆液的循环流动也有着重要的影响。

2.2.1 体系压力对上升管平均气含率的影响 在固含率为0、不同体系压力条件下,表观气速对上升管平均气含率的影响见图3。由图3可见,在相同的表观气速条件下,上升管平均气含率随体系压力的增加而增加。Letzel等[10]也在实验中发现,当压力为0.1~1.0MPa、表观气速大于0.045 m/s时,气含率随着体系压力的增加而增加。其原因可能是随着体系压力的增加,体系内气/液相的性质发生了改变,如气相密度增加,液体的表面张力降低,这些变化均会导致气泡的平均尺寸变小,气泡平均上升速度降低,平均停留时间增加,上升管平均气含率增加[11]。

图3 不同体系压力条件下表观气速对上升管平均气含率的影响

2.2.2 固含率对上升管平均气含率的影响 在体系压力为0.55MPa、不同固含率条件下,表观气速对上升管平均气含率的影响见图4。由图4可见,在相同的固含率条件下,上升管平均气含率随表观气速的增加而增加。其原因是随着表观气速的增加,单位时间内进入反应器的气体量增加,上升管平均气含率增加。但是随着固含率增加,上升管平均气含率降低,其原因是随着固含率的增加,浆液的黏度增加,浆液湍动强度减弱,抑制了气泡的破碎,促进了气泡的聚并,使得反应器内的气泡平均尺寸变大,平均停留时间降低,上升管平均气含率降低。

图4 不同固含率条件下表观气速对上升管平均气含率的影响

2.3 浆液循环速度

浆液在上升管和下降管之间由于密度差的不同而产生的循环流动是浆态床环流反应器的重要特征之一,直接影响着浆态床反应器内的流体流动行为。

2.3.1 体系压力对浆液循环速度的影响 在固含率为0、不同体系压力条件下,表观气速对浆液循环速度的影响见图5。从图5可以看出,在相同的表观气速条件下,浆液循环速度基本随体系压力的增加而增加。其原因在于,随着体系压力增加,上升管平均气含率增加,而下降管中的气含率可以忽略不计,使得浆液循环流动的推动力增加,浆液循环速度增加。

图5 不同体系压力条件下表观气速对浆液循环速度的影响

2.3.2 固含率对浆液循环速度的影响 在体系压力为0.55MPa、不同固含率条件下,表观气速对浆液循环速度的影响见图6。从图6可以看出,浆液循环速度随表观气速的增加而增加。

图6 不同固含率条件下表观气速对浆液循环速度的影响

随着固含率的增加,浆液循环速度降低。主要有两个原因:①随着固含率的增加,浆液的黏度和密度显著增加,浆液在循环流动过程中的阻力损失相应增加,浆液循环速度降低;②随着固含率的增加,上升管平均气含率降低,导致浆液循环速度降低。

3 模型的建立

3.1 滑移速度计算模型

本课题提出的滑移速度模型关联式如式(4)所示。

式中:u∞为气泡在静止液体中的终端速度,受操作条件和体系物性的影响;n为需要通过实验数据关联的参数。通过对本研究得到的实验数据进行拟合,得出n=3。

滑移速度的模型计算值与实验值对比见图7。从图7可以看出,滑移速度的模型计算值与实验值的相对误差在10%以内,说明采用本文提出的模型关联式可以对滑移速度进行准确的预测。

图7 滑移速度的模型计算值与实验值比较

3.2 上升管平均气含率计算模型

通过对影响上升管平均气含率的因素进行因次分析,提出了计算上升管平均气含率的模型关联式,如式(5)所示。

式中:D为上升管直径,m;ρG(气相密度,由体系压力决定)和UG用来表示操作条件的影响;αs(固含率),ρe,μe用来表示体系物性的影响,Re′用来表示上升管内各影响因素对流体流动的影响;a,b,c,d为需要通过实验数据关联的参数。

通过对实验数据进行拟合,得到上升管平均气含率的模型计算式为:

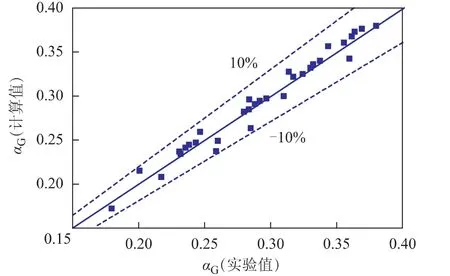

上升管平均气含率的模型计算值与实验值比较见图8,从图8可以看出,上升管平均气含率的模型计算值与实验值的相对误差在10%以内,表明采用式(7)可以对上升管平均气含率进行准确的预测。

图8 上升管平均气含率的模型计算值与实验值比较

3.3 浆液循环速度计算模型

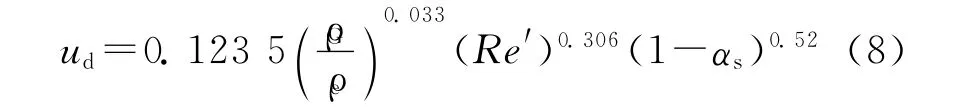

从上述实验结果可知,体系物性和操作条件对浆液循环速度的影响和对气含率的影响类似,因此浆液循环速度的计算模型采用与上升管平均气含率模型关联式相同的形式,通过对实验数据拟合,得出浆液循环速度的模型计算式为:

浆液循环速度的模型计算值与实验值比较见图9。由图9可见,浆液循环速度模型的计算值与实验值的相对误差在10%以内,说明采用式(8)可以较好地对浆液循环速度进行预测。

图9 浆液循环速度模型计算值与实验值比较

4 结 论

(1)采用滑移速度对气含率作图的方法对反应器内的流型进行判别,发现在本实验条件下,滑移速度均随气含率的增加而增加,说明反应器内的流型处于非均匀鼓泡区。

(2)上升管平均气含率和浆液循环速度均随体系压力和表观气速的增加而增加,随固含率的增加而降低。

(3)分别建立了用于预测滑移速度、上升管平均气含率和浆液循环速度的模型关联式,模型计算值与实验值的相对误差均在10%以内。

[1]门卓武,阙国和,Arsam B,等.操作变量对大型浆态床反应器流体力学特性的影响[J].化工学报,2002,53(1):4-10

[2]Zheng Ying,Zhu Jingxu,Wen Jianzhang,et al.The axial hydrodynamic behavior in a liquid-solid circulating fluidized bed[J].The Canadian Journal of Chemical Engineering,1999,77(2):284-290

[3]Bergault I,Joly-Vuillemin C,Fouilloux P,et al.Modeling of acetophenone hydrogenation over a Rh/C catalyst in a slurry airlift reactor[J].Catalysis Today,1999,48(1/2/3/4):161-174

[4]Loh K C,Liu J.External loop inversed fluidized bed airlift bioreactor(EIFBAB)for treating high strength phenolic wastewater[J].Chemical Engineering Science,2001,56(21/22):6171-6176

[5]张同旺,高继贤,王铁锋,等.三相环流反应器流体力学行为[J].化工学报,2005,56(7):1213-1217

[6]Kembłowski Z,Przywarski J,Diab A.An average gas hold-up and liquid circulation velocity in airlift reactors with external loop[J].Chemical Engineering Science,1993,48(23):4023-4035

[7]Shah Y,Kelkar B G,Godbole S,et al.Design parameters estimations for bubble column reactors[J].AIChE Journal,1982,28(3):353-379

[8]范L S.气液固流态化工程[M].北京:中国石化出版社,1993:70-71

[9]Simonnet M,Gentric C,Olmos E,et al.Experimental determination of the drag coefficient in a swarm of bubbles[J].Chemical Engineering Science,2007,62(3):858-866

[10]Letzel H,Schouten J,Krishna R,et al.Gas holdup and mass transfer in bubble column reactors operated at elevated pressure[J].Chemical Engineering Science,1999,54:2237-2246

[11]Lin T J,Tsuchiya K,Fan L S.Bubble flow characteristics in bubble columns at elevated pressure and temperature[J].AIChE Journal,1998,44(3):545-560