成组立模成型机模板结构优化设计研究

2024-04-27蔡安江梅浩鹏于海滨

蔡安江,梅浩鹏,于海滨

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.德州海天机电科技有限公司,山东 济南 250061)

1 前言

成组立模生产混凝土预制构件具有成型精度高、生产效率高、生产线占用土地少等优点。每台成组立模一次可生产多块混凝土预制构件,预制构件两个最大的表面均是模板成型面,因此生产的预制构件表面平整,质量和精度大大提高。成组立模成型机可生产多种结构形式的混凝土预制构件:如实心板、多孔板及各类夹芯式复合板等。

但成组立模在振动成型上缺乏理论研究的指导,如结构的设计、激振力、激振频率的选择、激振器布置方式等对振动成型质量的影响。考虑成组立模成型机整体的质量、刚度、振动能量传递率的问题,将其基本结构设计为加筋板[1-2],而加强筋的布局以及参数的设计对成组立模成型机的力学性能和振动特性有很大的影响。因此,对成组立模成型机结构优化设计至关重要。

目前,拓扑优化和响应面法是结构设计中常用的优化方法,在加筋结构设计中有广泛的应用。文献[3]基于响应面法和多目标遗传算法对复合材料舱壁结构优化设计,考虑的是单面蒙皮加筋板,对加强筋参数进行了优化。

文献[4]通过拓扑优化对车辆防护结构加强梁进行了概念设计,将加强梁的截面形状和厚度作为变量,采用多目标遗传算法对加强梁进行了优化设计。文献[5]通过拓扑优化对加筋板加强筋布局进行了合理的结构设计,相较于优化前强度刚度都有提高,同时还增强了加筋板的振动特性,但是没有考虑混凝土侧压力的作用和加强筋参数设计。文献[6]通过响应面法结合多目标遗传算法对加筋板结构尺寸和形状进行了优化。

鉴于以上研究,成组立模模板作为双面蒙皮加筋板结构,考虑混凝土侧压力和多源激励的工况,提出一种拓扑优化和响应面法结合的优化设计理论,对成组立模模板结构进行优化设计研究。

2 成组立模结构

2.1 成组立模概述

成组立模是一种模腔成型设备,成组立模两块模板之间形成模腔,混凝土预制构件在模腔中振动成型。以某生产商生产的成组立模成型机为例[7],这里研究的成组立模采用11块模板10模腔立式振动成型装置,每块模板基本尺寸为长10m,宽3.67m,厚为270mm,模腔宽220mm,成组立模底部通过框架和底座进行约束,侧边和顶部通过锁紧机构对最外侧两块模板进行支撑。模板采用双面蒙皮加筋板结构,加强筋为槽钢结构,槽钢型号为25#C,并以等间距形式布置。成组立模简化示意图,如图1所示。模板加强筋布局示意图,如图2所示。

图1 成组立模结构示意图Fig.1 Schematic Diagram of Group Vertical Mold Forming Machine

图2 模板加强筋布局示意图Fig.2 Schematic Diagram of Template Reinforcement Layout

2.2 工况与载荷的确定

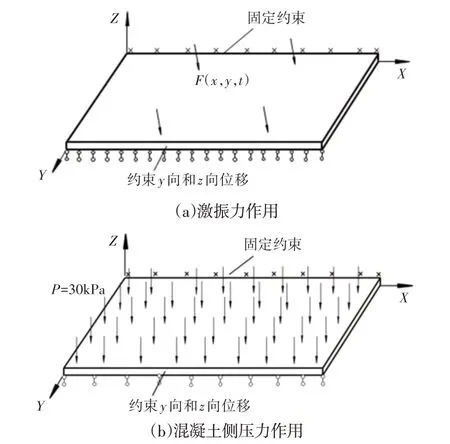

成组立模的振动能量由气动式激振器提供,位于模板内部靠近模板顶部和底部位置分别布置了两个气动式激振器,分析气动式激振器工作原理可知[8],激振器为振动台面提供简谐激励,本文研究激振力最大时的工况,每个激励点处激振力幅值为60kN。同时考虑成组立模模板受到混凝土侧压力作用[9],根据相关资料,侧压力设计为30kPa,分析时模板底部固定约束,顶部简支约束,约束y,z向移动自由度。载荷与边界条件施加方式,如图3所示。

图3 成组立模模板结构工况Fig.3 Working Condition of Formwork Structure of the Group Vertical

成组立模模板结构材料参数,如表1所示。初始设计尺寸,如表2所示。

表1 成组立模模板结构材料参数Tab.1 Material Parameters of the Formwork Structure of the Group Vertical

表2 成组立模模板结构初始设计尺寸/mmTab.2 The Basic Size of the Template Structure of Group Vertical Mold/mm

初始设计方式结构简单,便于生产制造,但其结构性能、振动能量传递效率等尚待进一步提高。

3 拓扑优化与响应面法设计理论

3.1 变密度法拓扑优化数学模型

拓扑优化思想是在给定载荷与约束情况下,设置优化目标寻找结构最优的材料分布[10]。基于SIMP插值函数的拓扑优化方法,将材料应变能密度x作为设计变量,通过惩罚因子对设计变量进行惩罚,使其结果趋于1或0。

SIMP插值模型表示如下:

式中:Ke—e号单元插值的刚度矩阵;K0—e号单元初始给定的刚度矩阵;xe—e号单元应变能密度,J∕m3;P—刚度矩阵惩罚因子,一般取为3;xe取值(0~1)之间,当取1时表明该单元充满材料,取0时,表明为无材料的单元。

以成组立模单块模板结构最小柔度为设计目标,体积分数作为约束条件,考虑侧压力和激振力作用下的工况,其拓扑优化数学模型为:

式中:C—结构柔度;F—结构外载荷向量;U—结构位移向量;K—总刚度矩阵;V—优化后剩余体积;v0—设计域体积;f—约束体积分数;ne—设计域单元总数;取xmin=0.001。

3.2 响应面法

响应面法(RSM)的核心是统计学的内容,是大量的样本数据通过数学函数拟合的一种近似模型。工程应用中常采用一阶或二阶多项式来拟合模型[11],通过选取试验样本点进行试验设计,采用Kriging函数法拟合二阶多项式响应面模型。其数学模型为

式中:n—设计变量个数。

3.3 多目标确定性优化

在获得响应面模型后,需要在样本空间内找到满足优化目标的最优解。多目标优化数学模型为:

式中:fn(x)—目标函数;gi(x)>0,hi(x)>0分别为约束条件;xL,xU—设计变量x的取值下限和上限。

4 成组立模模板结构设计与优化分析

4.1 基于拓扑优化的方案设计

拓扑优化是通过对设计域内的材料分布进行优化的数学方法,可以生成新的材料分布方式。将模板加强筋区域作为设计域,蒙皮为非设计域,仅对加强筋的布局进行优化设计,采用workbench作为求解器进行拓扑优化,考虑激振力与侧压力作用下的工况,为了抑制棋盘格现象,设置拔模约束和设定最小成员尺寸为80mm,最大成员尺寸为250mm。得到拓扑优化结果,如图4所示。保留体积30%拓扑优化结果,如图4(a)、图4(b)所示。保留体积40%拓扑优化结果,图4(c),图4(d)所示。其中,深色部分是需要移除的区域,而浅色部分是需要保留的区域,由不同体积分数拓扑优化结果对比可以看出,较低体积分数的拓扑优化结果中,成型的加强筋结构比较少,而高体积分数可以生成更多连续加强筋结构,在30%体积分数结果中,靠近固定约束的区域保留的材料较多,而且引申了很多不连续的加筋结构,这种情况可能是由于保留的材料体积分数较低或者是限制的最小成员尺寸过大所导致的,在结构约束和承受集中载荷的区域也保留了较多的材料,这是为了抵抗结构发生大挠度弯曲变形,总体上拓扑优化结果可以看出加强筋呈现比较均匀的排布。

图4 拓扑优化结果Fig.4 Topology Optimization Results

根据拓扑优化结果对成组立模模板加强筋进行重新设计,设计方案,如图5所示。

图5 设计方案示意图Fig.5 Design Schematic Diagram

设计方案中,由于模板底部保留的材料较多,故在模板的顶部和底部增加加强筋1和3,加强筋1和3主要用于提高模板的刚度,减小模板的挠曲变形,在激振力作用区域增加加强筋布置2,用于传递振动能量,加强筋4在一侧等间距布置,数量为9个,左右两侧采用轴对称的设计方式,所有加强筋型号均为25#C,以便于成组立模的批量生产。依据设计思路通过spaceclaim软件建立单块模板的三维模型,然后导入ANSYS workbench中建立有限元模型,为了提高模型计算精度和效率,避免网格干涉,加强筋和模板台面采用壳单元模拟,共建立160个壳体,划分网格尺寸70mm,结果表明网格划分质量非常高,有限元模型共22127单元,22112个节点。优化后的加强筋布局,如图6所示。

图6 优化后加强筋布局Fig.6 Optimized Reinforcement Layout

4.2 加强筋参数设计

在拓扑优化所得结果的基础上,对于每根加强筋之间的间距、加强筋的定位位置参数需要进一步优化设计。因此,需要对加强筋参数进行优化分析,获得最佳的设计结构。仅考虑加强筋4 的布局优化对模板的力学性能和振动特性的影响。在spaceclaim软件中对加强筋4的参数进行设置变量,将左侧第一个加强筋4的初始定位位置参数作为变量D1,通过阵列得到单侧其余加强筋,加强筋阵列间距作为变量D2,以模板结构的最大位移D(x)和最大等效应力S(x)作为优化目标进行分析。

4.3 DOE试验设计

设计变量在一定范围内变化,设计变量取值范围,如表3所示。

表3 设计变量初值及变化范围Tab.3 Initial Value and Variation Range of Design Variables

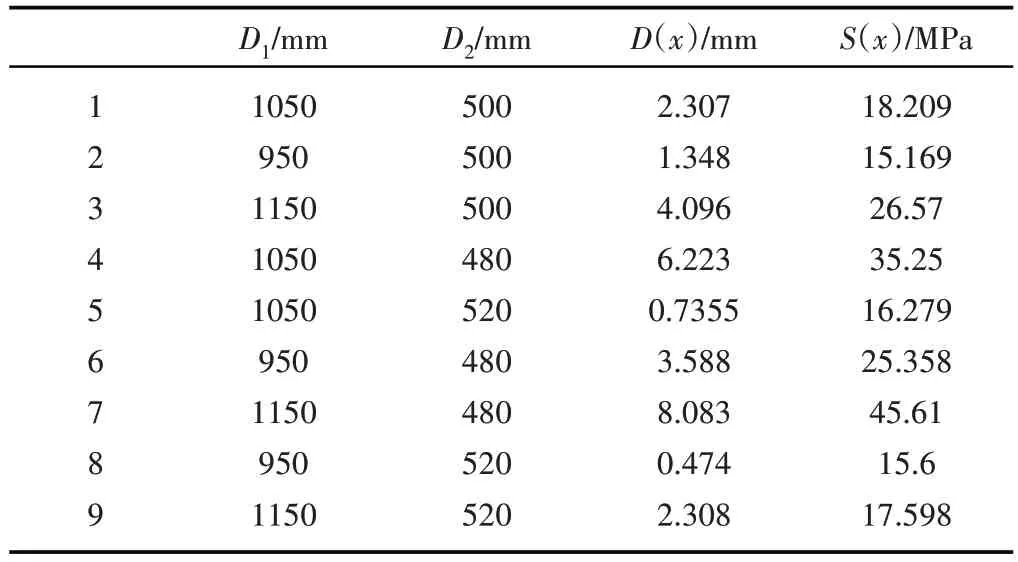

考虑模板结构受到混凝土侧压力的作用,首先对初值下的结构进行静力学分析,然后基于ANSYS Workbench 中的DesignXplorer板块,采用中心组合试验设计,对表3中的设计变量进行试验设计,得到9组样本,具体结果,如表4所示。

表4 中心组合试验设计及响应结果Tab.4 Central Combination Test Design and Response Results

4.4 加强筋参数优化结果

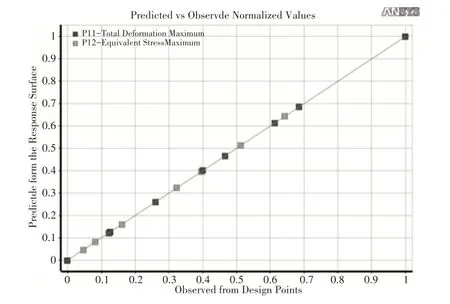

响应面模型拟合精度,如图7所示。试验设计点均位于拟合度曲线对角线上,说明响应面模型拟合精度较好。采用多目标遗传算法MOGA进行多目标优化,建立模板结构优化数学模型为:

图7 响应面拟合度曲线Fig.7 Response Surface Fit Curve

式中:D(x)—模板结构最大变形;S(x)—模板结构最大等效应力。

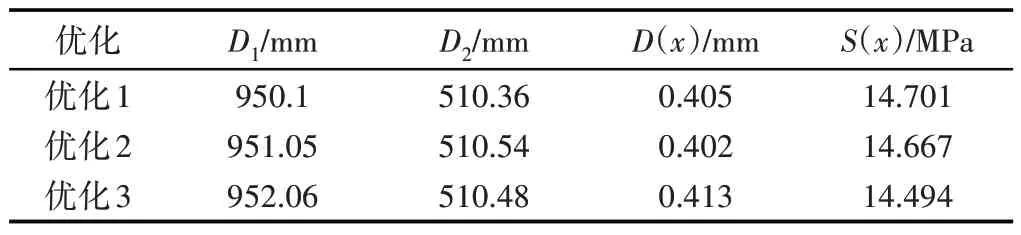

在Design Xplorer 板块中运用多目标遗传算法进行优化求解,得到三组优化解,如表5所示。

表5 优化解Tab.5 Optimized Solution

约束条件设置为位移最小,故选用优化2的结果作为优化结果。最终优化后第一个加强筋4 的初始定位位置参数D1取950.1mm,加强筋间距D2取510.36mm。

5 结果验证

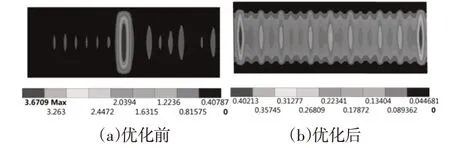

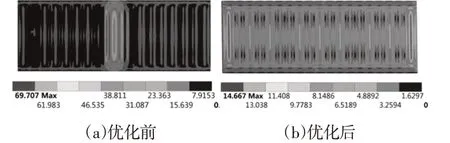

为了验证设计方案的可行性,应用workbench对新设计方案进行有限元分析,得到在侧压力作用下的静力学分析和模态分析结果,并与原方案进行对比验证。静力学分析结果,如图8、图9所示。模态分析结果,如表6所示。

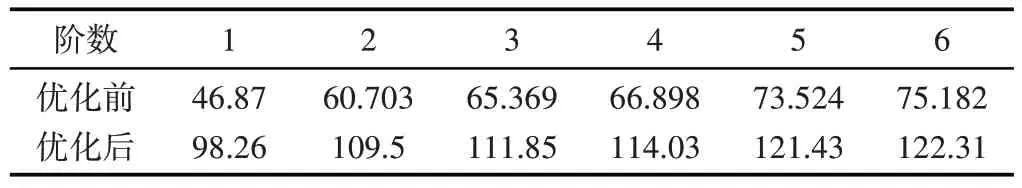

表6 模态分析前6阶固有频率/HzTab.6 The First 6 Natural Frequencies of Modal Analysis/Hz

图8 优化前后位移云图Fig.8 Optimize Displacement Cloud Diagram Before and After

图9 优化前后应力云图Fig.9 Optimize Stress Cloud Diagram Before and After

优化前后静力学分析结果对比可知:模板结构台面刚度提高,初始方案最大位移为3.671mm,优化后为0.402mm;模板结构台面强度提高,初始方案最大应力为69.707MPa,优化后最大应力为14.667MPa,此外,初始方案中最大变形和应力均处于台面中部,这对混凝土预制构件的成型质量产生影响,优化后最大变形和应力处于台面边缘处,可以通过焊接角钢来加强。优化前后模板结构前六阶固有频率结果对比可知:模板结构的振动特性得到了提高,成组立模工作频率为50Hz,初始方案一阶固有频率为46.87Hz,低于工作频率,模板结构可能会发生共振的情况,而优化后模板结构最低固有频率远超过工作频率,有效避免了共振发生。

6 结论

(1)混凝土预制构件成组立模成型机是一种新型的生产混凝土预制构件的设备,通过对其模板结构优化设计能直接改善其力学性能和振动特性,进而影响混凝土预制构件的成型质量。

(2)提出了拓扑优化与响应面法结合的优化设计理论,得到了最优的模板设计结果,优化设计方案与初始方案有限元分析结果对比表明成组立模成型机模板结构力学性能显著提高,同时改善了模板结构的振动特性。

(3)有限元分析结果表明,优化后的模板结构可以有效的提高振动效果和承载能力,有利于混凝土预制构件的成型质量。验证了优化设计理论的可行性,上述优化设计为工程实际成组立模成型机结构提供了一种创新性的优化设计方法,对工程中其他领域的优化设计也有一定的指导价值。