汽车空调风道风量分配和气动噪声优化研究

2024-04-27王华伟

王华伟,朱 帅,王 博,胡 溧

(武汉科技大学汽车与交通工程学院,湖北 武汉 430081)

1 引言

汽车车内噪声大小已经成为评价汽车舒适性的重要指标。其中空调噪音是汽车噪音的主要噪声源之一,在新能源汽车中,由于无发动机噪声的掩蔽,空调噪音问题尤为凸显[1]。空调出风口处的噪音直接被车内乘客所感知,严重影响了驾驶体验,因此,汽车空调风道及出风口的噪声降低研究,对于提高汽车舒适性有着重要作用。

国内外学者对汽车空调噪声进行了大量的研究,文献[2]从风量大小和气流走向对汽车空调风道进行改进,提高了除霜效率。文献[3]对某款汽车空调风道的流场和声场同时进行分析,降低了风道的气动噪声。文献[4]利用标准的风道模型,针对风道产生的汽车噪声对比研究了几种不同的仿真方法,发现声类比的仿真方法求解精度最高。文献[5]对汽车除霜性能不足问题进行格栅改进,文献[6]研究出了对汽车空调噪声提出了新的预测方法。众多学者通过单独研究空调风道风量或噪声以提高舒适性,同时对风量和噪声的优化研究较少,因此,结合仿真对某款汽车除霜风道的风量分配和噪声进行耦合分析,并进行搭建实验台进行实验验证,满足风量充足和分配合理的要求下,在风量分配和噪声耦合分析的基础上,对该风道进行优化,有效降低了该空调的气动噪声。

2 理论基础

汽车空调风道的噪声源复杂,在风道和出风口内,管道的弯曲和分风口处的壁面上和风道内的流体中,因气体分流产生的漩涡和湍流,造成了压力损失,流场紊乱,均造成了较大的气动噪声[7]。风道的气动噪声是一种宽频噪声,在很宽的频域内都有较强的声压级,因此需要进行频域分析找出在不同频率下的声压级,其气动噪声的频率计算公式为:

式中:St—0.2;U—相对速度;L—特征长度;i—谐波信号。

汽车空调风道的气动噪声仿真一般采用的是声类比法,简称FW-H方程[4]。FW-H方程的微分方程形式为:

式中:c—声速;p'—声压;ρ—密度;u,v—速度分量;Tij—Lighthill张量;δij—克罗内克符号;H(f)—亥维塞德函数;δ(f) —狄拉克函数。式(2)右侧3项分别代表四极子声源项、偶极子声源项和单极子声源项。在汽车空调风道的气动噪声的研究分析中,单极子声源相当于一个脉动球,声功率很小,经常可以忽略不计。在壁面处产生的偶极子声源,也被称为面声源,是由于气流与空调刚性壁面产生的波动压力,从而产生偶极子声源。四极子声源经常是由气流内部涡流引起的噪声源,也被称为体声源。而空调管道内气体流速低,产生的四极子噪声源声功率远小于偶极子噪声源的声功率,可忽略不计,所以对于汽车空调风道的气动噪声主要为偶极子噪声源[8]。

3 风道的风量分配及噪声实验

3.1 风量分配实验

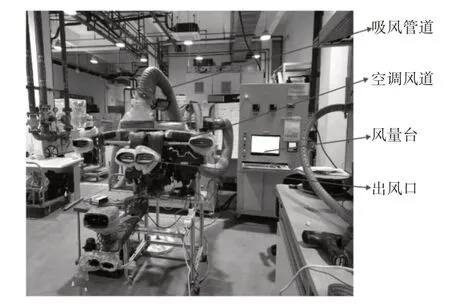

在风量台上进行该空调风道进行风量分配实验,如图1 所示。在做好空调气密性的基础上,连接空调风道,给风道鼓风量为424kg∕h的风量。利用风量台上的吸风模式对各个出风口进行吸风,此时风量台吸收的风量即为该空调出风口的风量。

图1 风量分配实验图Fig.1 Experimental Diagram of Air Distribution

本次实验主要测量在除霜风道下的四个出风口处的风量,如表1所示。并计算各个出风口风量所占比例。由于每款汽车空调的风道设计结构不同,所产生的风阻也不同,进而对风量分配和噪声都产生影响,在汽车空调风道设计时还需要重点要考虑风道各个出风口的风阻等。因此,这里对该风道的风阻进行实验。测出四个出风口在各自目标风量下的风阻大小,如表1所示。

表1 各个出风口参数Tab.1 Air Outlet Parameters

实验结果,如表1所示可知,该风道的实际风量分配结果与目标风量分配比例最大差值有7.3%,中间两个除霜出风口风阻过大,导致出风量不足,另外两个侧除霜出风口风量偏大,与目标风量分配比例要求不符,容易引起前挡风玻璃除霜效果不理想、侧出风口风量过大影响驾驶等问题。

3.2 噪声实验

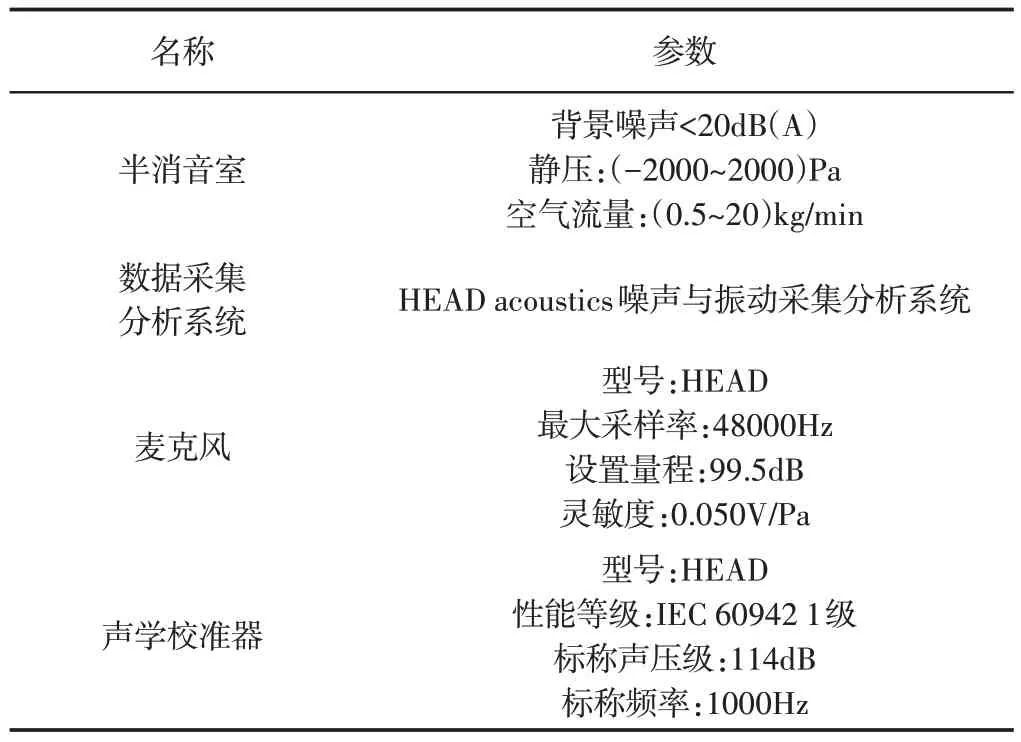

该实验需要的条件,如表2所示。对该风道的噪声实验需要在半消音室中进行,原理图和实物图,如图2所示。通过半消音室外鼓风机的风引入到半消音室的稳流仓中,稳流管道连接到汽车空调风道的入口处,保证连接处密封完好,避免因连接处泄露而导致的湍流和啸叫产生干扰噪声。

表2 噪声实验设备名称和参数Tab.2 Name and Parameters of Noise Test Equipment

图2 风道气动噪声实验Fig.2 Aerodynamic Noise Experiment of Air Duct

在距离空调风道中央0.5m处布置一个麦克风并进行校准,监测该风道的气动噪声。先测试在安装好稳流仓和过渡连接工装不带仪表板风道时实验条件下的噪声为22dB,满足与带有仪表板风道的气动噪声相差在10dB以上的要求,可以在该条件下用该实验状态进行气动噪声实验。

该汽车空调风道在(500~5000)Hz频段的噪声频谱图,如图2(c)所示。可以看出汽车空调风道产生的气动噪声是中高频的宽频噪声,其在2320Hz处存在这最大声压级有52dB,且实验结果可知该风道在424kg∕h 的风量下在0.5m 处有68.3dB,比GB∕T21361-2017和企业标准规定的目标值大2.3dB,较大的噪声严重影响汽车的舒适性。

4 除霜风道CFD仿真优化

由风量分配实验和噪声实验结果可知该款汽车空调的除霜风道存在的除霜风道风阻过大、中间除霜口除霜面积和指向性不理想、风量分配不合理和噪声较大的等问题。因此借助流体仿真软件STAR CCM+分析气流在该风道内部的流动情况,得到流线图和噪声源云图找出气流在风道内部分流和转弯处产生涡流及紊乱情况。并针对发生涡流和紊乱的区域进行重点优化改进,探索汽车空调的优化方法,模拟复杂的工况,避免了多次实验造成的人力、物力和时间的浪费,提高优化效率。

4.1 仿真模型及边界设置

为保证仿真结果的准确性,在仿真时在该风道的入口处延长一段长度为0.5m的等截面稳流场,在出风口处设置半球形的区域以观察各个出风口处流场情况和捕捉该风道出风口的远场噪声。风道内部流场的网格尺寸设置为3mm,对该风道的进风口和每个风道出风口格栅加密,网格尺寸为0.75mm,原风道提取内部区域模型,如图3(a)所示。画分后的网格模型,如图3(b)所示。紫色区域为加密区。进口边界设置为质量流量进口,出口边界条件设置为压力出口,其余边界条件设置为固体壁面边界。依据该空调在除霜模式下最大挡位时的风量为424kg∕h,在STAR CCM+中换算为0.11kg∕s的质量流量入口,参考风道内部流速和空气动力粘度设置湍流强度为0.01,湍流粘度比为4,其余采用默认设置。设置声源面和距离模型中央为0.5m的位置为数据采集点,并输出瞬态脉动压力数据。本次计算把最高频率设定为5000Hz,根据奈奎斯特采样定律[6]要满足采样频率取为10000Hz,因此设置时间步长为0.02ms。

图3 仿真模型Fig.3 Simulation Model

4.2 优化方案

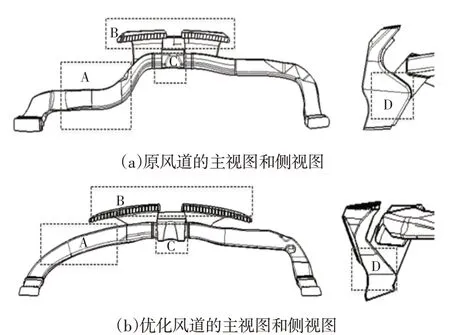

对原风道模型进行了四处优化设计,如图4所示。

图4 优化风道模型前后对比图Fig.4 Comparison Before and After Optimization of Air Duct Model

相比于原风道,如图4(a)所示。优化后的图4(b)中A处侧左除霜出风口管道减少了转弯和取消了不必要的凹陷部分。在图4(b)中B处把两个中间除霜出风口增大,并做好格栅的连接和过渡。并做好格栅的连接和过渡。图4(a)中C处在进风的中间部分由于两个边除霜共用一个进风口因此需要在此处需要做好气流分离设计,减少气流紊乱,进而降低风阻,改善风量分配和噪声结果。因此把之前为了使气流分离的中间凹陷处设计的凹陷更深但更窄一点。在图4(a)中D处原风道的过渡部分容易存在着气流回流的问题,因此直接把之前的过渡处改成斜面过渡,减小涡流区。对优化前后的风道进行仿真得出该风道的内部的流场分布云图,设置原风道和优化后风道的仿真流场云图中速度显示都设置为(0~20)m∕s,如图5所示。

图5 仿真优化风道模型前后对比图Fig.5 Comparison Before and After Simulation Optimization of Air Duct Model

由图5(a)和图5(b)对比可以看出该风道在A处由于弯角过多导致阻力增大引起流速增大;由图5(c)和图5(d)对比可以看出原风道在B处出风口处的面积过小导致风向指向性差,前挡风玻璃的中间位置存在死角,除霜效果不理想;由图5(e)和图5(f)对比可知原风道在C处气体分离处的流线分离度差,说明此处的气体分离效果不明显;由图5(g)和图5(h)对比可以看出该风道在D处存在着明显的涡流区。

由理论分析可知,运用Curle声功率模型来仿真计算偶极子声源的产生,可观察空调的风道和出风口在流体上产生的波动表面压力,即面声源。原风道和优化风道的宽频噪声的偶极子声源云图,如图6所示。对比图6(a)和图6(b)可以明显看出优化后风道内噪声源声功率较低。

图6 偶极子声功率云图Fig.6 Cloud Chart of Dipole Sound Power

5 实验验证

5.1 仿真模型验证

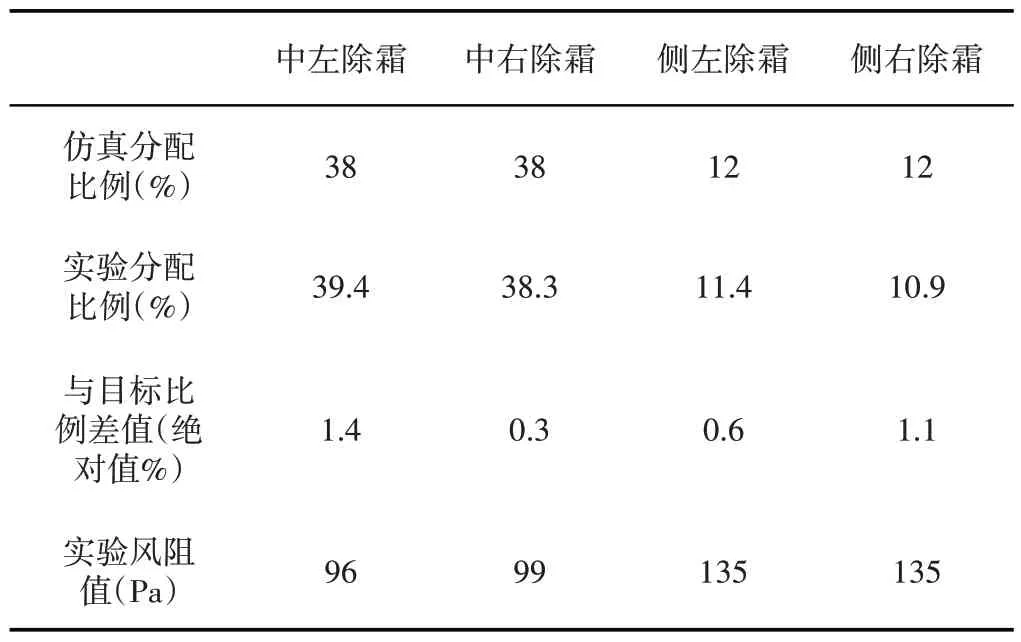

把仿真结果进行实验验证对比,风量分配的实验数据与仿真数据,如表3所示。通过所占总风量的百分比表示可以发现风量分配的仿真结果和实验结果误差较小,均在1%以内。该模型在距离中心0.5m位置的仿真与实验的频谱图,如图7所示。可以看出仿真结果和实验得出的频谱图的变化趋势具有很好的一致性,均在1007Hz处产生声压峰值。

表3 新风道风阻和风量分配Tab.3 Air Resistance and Air Volume Distribution of New Air Duct

图7 风道噪声频谱对比图Fig.7 Spectrum Comparison of Air Duct Noise

针对存在的仿真与实验的误差进行分析,发现在实验时从空调出口的风量到风道入口时的风量并不是均匀的,而在仿真时在流量入口的风量的均匀进风的,因此对出风口的风量分配存在较小的误差,而且在风量分配实验时,对各个出风口的出风量进行实验时存在一定的测量误差。其二是在仿真时,对仿真模型进行一部分的简化,而且由于计算时间的限制,在局部突变部位的模型细化程度不够。但都在合理的范围内,而且误差结果都在允许范围内,因此数据结果可默认为准确,验证了该仿真方法可以很好的对汽车空调的风道噪声进行仿真分析,具有一定的准确性和一致性。

5.2 优化方案验证

由表1和表3中的风量分配结果可以发现,优化后的风道总风阻由的661Pa减小到465Pa,尤其是中间两个除霜口的风阻显著下降,同时两个侧出风口的风阻适当提高,且使风量分配比例更接近目标风量分配比例,更接近要求。

由气动噪声频率的计算式(1)可知,结构改变其频率在很宽的频段内都将发生改变,从图8的原风道和新风道实验值频谱图可发现新风道在(670~1070)Hz外的频段声压级都有降低,且在1007Hz处的噪声峰值也要比原风道在2320Hz处的峰值噪声低1.6 dB,优化后的新风道总的声压级为62.3dB,比原风道总声压级减小了6dB。实验数据证明优化后的风道不仅改善了风量分配结果还降低了噪声。

6 总结

对优化前后的汽车空调的风道的风量分配和气动噪声都进行实验和仿真,得出以下结论:

(1)借助STAR CCM+流体分析软件对原风道的流场和气动噪声进行仿真计算,并通过风量和噪声实验得到验证:STAR CCM+软件可以较为精准的预测汽车空调风道的风量分配结果和气动噪声声压级,仿真精度较高。

(2)采用的减少转弯、扩大出风口、做好气流分离设计和涡流区的过渡等优化设计后,最大风量分配差距由7.3%变为1.4%,气动噪声由大于目标噪声值2.3dB 变成小于目标值3.7dB,风量分配和噪声均满足目标要求。

(3)明显的改进了风量分配结果和噪声,仿真和实验结果一致性较好,验证了该风道优化方案的合理性,对以后汽车空调风道的改进有一定的参考意义。