开关柜合格性检验的力矩奇异性特征分析方法

2024-04-27杨明达邹焱飚

张 铁,杨明达,邹焱飚

(华南理工大学机械与汽车工程学院,广东 广州 510640)

1 引言

开关柜是分配电能的重要开关设备,其负责分配电能并隔离故障,整个配电网的安全性和可靠性均依赖开关柜的性能,其在配电网中发挥着重要作用[1]。开关柜中断路器小车能否正常的由工作位置运行到试验位置是验收开关柜的一项重要指标。在旋转手柄将断路器旋进工作状态时,如果出现卡阻、碰撞时,若不及时停机退回,会导致断路器接触不良、发热,进而产生危险。其中,开关柜断路器小车,如图1所示。

图1 开关柜及其断路器小车Fig.1 Switchgear and its Circuit Breaker

传统的人工合格性检测需要大量人力,面向开关柜的机器人质量检验系统展开研究,通过采集到的电机力矩信息判断断路器小车是否正常运行,进而判断开关柜合格与否。该研究方案同样适用于旋转类零件装配产品的合格性检验,当机器人检测齿轮轴与轴承、丝杠与轴承等零部件装配好后的产品出现质量缺陷时,力矩信号会发生突变,对该突变进行有效识别即可实现对产品质量的准确判断。同时可避免在用机器人进行产品质量检测过程中,由于未能及时识别到不合格产品并停机产生对机器人系统和产品的损伤。

对于信号奇异性特征的提取常用的方法有小波变换和智能检测。小波变换因具有反应信号局部特征的特点,被认为是检测信号变化最重要的工具[2]。文献[3]首次将小波变换应用于信号的奇异性检测,为检测信号的奇异性分析奠定了理论基础。由于小波变换存在着频谱混叠、计算量大[4]、偏移缺陷[2]以及小波基的选择困难[6]等一系列问题,学者们相继从小波理论本身出发进行小波变换的改进。文献[7]通过交换偶数位置节点—小波包分解后两节点顺序来消除频带错位现象,引入两个算子分别除去高、低频子带理想通带范围外的频率成分以消除频带重叠现象。文献[8]提出了一种基于二代小波变换和多级假设检验的信号变化点定位方法,只需要较少的样本即可实现对信号变化点的快速定位。文献[9]提出将相关法和小波变换模极大值法结合的联合定位方法来减小定位误差。上述研究方法虽然在一定程度上优化了小波理论,但是小波变换的偏移缺陷无法彻底消除,且计算过程复杂,将会导致系统无法准确及时的停机而造成产品的进一步损伤。

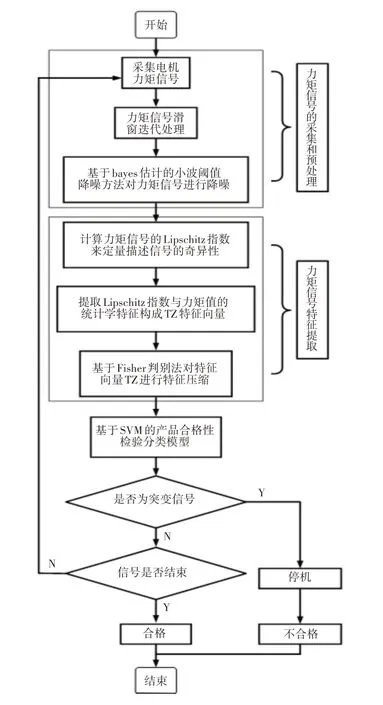

为进一步提高信号奇异性检测的准确性和快速性,相关学者利用智能算法展开了一系列的研究工作。文献[10]提出一种基于卷积神经网络的检测方法,利用卷积神经网络模型直接从工作信号中学习用于检测的有用信息,可以免去传统方法中对原始信号数据进行人工预处理的过程,从而实现端到端的检测,检测准确率超过93%。文献[11]提出一种基于长短期记忆网络(LSTM)的低延迟检测方法,具有较小的储存空间占有率和较低的计算延迟。文献[12]提出了一种基于堆栈稀疏自编码器和Softmax的深度神经网络的识别算法,堆栈稀疏自编码器能够有效地提取工作信号的高维特征,构建的深度神经网络可有效地识别液压泵泄漏状态,识别精度达到97.6%。上述研究方法尽管在数据预处理、检测精度等方面较小波理论有较大提升,但是需要大量的样本数据进行模型训练,极大地增加了前期工作时间成本。针对上述算法在实际应用中存在的问题,以开关柜为研究对象,提出一种基于力矩信号奇异性分析的检验算法。基于bayes的小波阈值降噪方法对、力矩信号进行降噪,将提取出的力矩信号奇异性特征通过Fisher判别法进行特征压缩处理;然后将上述处理后的特征向量组成的训练样本输入到支持向量机分类模型中进行训练,得到能检测产品合格性的分类模型;为验证所提方法的正确性,面向开关柜的合格性检验,搭建了丝杆测试系统,通过实验证明了所提算法的可行性和有效性。所提方法流程,如图2所示。

图2 所提算法流程图Fig.2 Flowchart of the Proposed Method

2 开关柜合格性检验机器人系统的力矩信号采集和预处理

2.1 开关柜合格性检验机器人系统的力矩信号采集

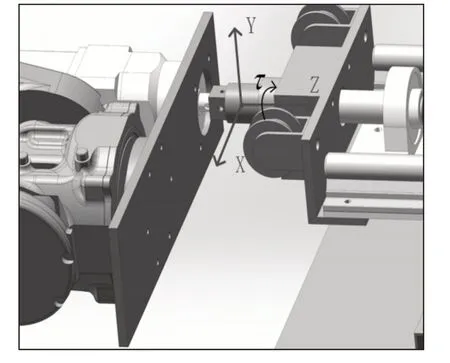

开关柜合格性检验机器人系统通过机器人本体末端的扩展第7轴对开关柜中丝杆进行旋拧测试。整个系统主要由机器人及其控制柜、工控机、扩展第7轴、工控机、驱动器等构成,如图3所示。扩展第7轴是指在机器人本体末端扩展一个旋转轴,该旋转轴由电机和减速器组成。

图3 开关柜合格性检验机器人系统Fig.3 Robot System for Switchgear Conformity Inspection

在系统运行检测过程中,第7轴旋拧丝杆输出力矩,控制系统实时获得力矩信号τ,通过分析该力矩信号是否发生突变即可得知断路器小车是否正常运行,进而实现对开关柜合格性的判断。关节力矩信号是基于EtherCAT现场总线来实时采集,使用装载实时控制系统的工控机作为上位机进行控制,驱动器的位置由上位机计算并发送,采样周期为1ms。检测过程中,丝杆旋拧一端的受力方向,如图4所示。

图4 旋拧套筒受力图Fig.4 Force Diagram of Sleeve

2.2 开关柜合格性检验机器人系统力矩信号的预处理与特征提取

2.2.1 力矩信号的滑窗迭代处理

直接对采集到的电机力矩信号进行分析时,会因为特征过于单一而无法达到理想的分类效果,因此采用滑窗迭代的方式对信号进行预处理,在增加信号特征的同时也能保证算法的实时性。滑窗迭代指在一个固定窗(窗宽为N)内添加新采样的数据而剔除旧的数据,即每次窗口滑动,将最新采样的数据放到窗口第N位,旧数据左移一位,第1位数据(最早的数据)剔除,原理图,如图5所示。第i个滑动窗(i)可以表示为:

图5 滑窗迭代原理图Fig.5 Sliding-Window Iterative Schematic Diagram

式中:τ(i)—第i时刻所对应的力矩值,i=1,2,3,...。

2.2.2 力矩信号的小波阈值降噪处理

采集到的电机力矩信号含有一定的噪声,会导致信号的奇异性减弱从而影响后续分类算法的效果,因此需要对采集到的力矩信号进行降噪处理。传统的小波阈值降噪[13]中,阈值的设定都没有考虑到原始信号小波系数的先验信息,在此基于Bayes估计的方法来确定阈值,利用其考虑先验信息的优势来达到强力的降噪效果。小波阈值降噪过程中会产生边界效应进而影响降噪效果,对滑窗(i)作对称延拓处理得:

对Wτ(i)进行小波变换,得到小波系数j,kWτ(i),则含噪信号的方差为:

式中:j—尺度;k—时间。采集到的力矩信号由原始信号和噪声组成,则噪声的方差可估计为:

由式(4)、式(5)可得Bayes阈值:

基于软阈值对小波系数进行过滤,则j,kWτ(i)为:

2.2.3 力矩信号的特征提取、压缩

为了对断路器小车运行状态进行准确判断,需要提取降噪后的力矩信号的有效信息。当断路器小车运行遇到卡滞、碰撞时,其力矩信号会发生突变并伴随奇异性的产生,基于该特点,选择能够定量描述奇异性的Lipschitz指数[14]以及力矩值的统计学特征作为分类特征。

(1)提取力矩信号特征

设降噪后的力矩信号窗Wτ(i)在i处的Lipschitz指数α≤n,则存在常数A使得,

对式(8)两边取对数,可得:

Wτ(i)在i处的Lipschitz 指数即为所求解出的作为j的函数的斜率。

提取滑窗i处的Lipschitz指数αi和力矩值Wτ(i)的统计学特征:最大值αmax、Wτmax,最小值αmin、Wτmin,平均值αmean、Wτmean,标准差αstd、Wτstd,峰度αkur、Wτkur,偏斜度αske、Wτske。将上述特征构成特征向量:

(2)压缩力矩信号特征

特征向量TZ中存在相关性不高的元素,会增加机器学习模型的复杂性,导致过拟合和维数灾难等问题。因此基于Fisher判别法[15]对特征进行压缩处理,Fisher判别指数:

式中:n—特征元素序号;SBn—n个特征之间的离散度;SWn—特征内的离散度;M—特征的类别数量—类别Lp中特征n的均值和分别由下式计算,

式中:Lp—特征元素的第p个类别;x—类别Lp中的特征;lp—该类型中特征元素样本的数量。将计算的Fisher判别指数按数值大小排序,取排名靠前的特征元素构成向量。

3 基于SVM的力矩信号特征分类

3.1 基于SVM的力矩信号特征分类原理

由前述方法提取力矩信号的特征后,组成样本集:

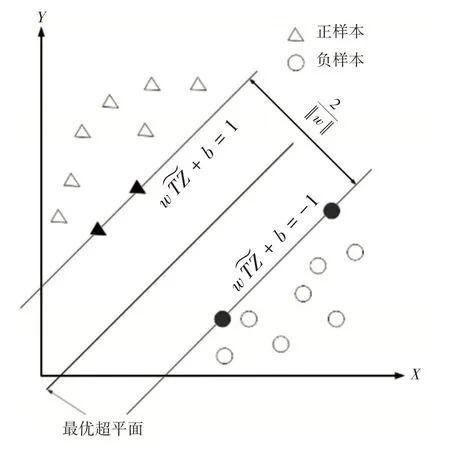

每个样本对应着一个标签yi∈{-1,1},i=1,2,…,n,其中1,-1代表不同的样本类别,样本集和标签集y共同组成训练集。SVM算法在R2空间内定义最优超平面,最大化间隔进而实现分类的原理,如图6所示。

图6 SVM分类原理示意图Fig.6 Principle of SVM Classification

(1)特征向量线性可分设超平面方程为:

式中:w—超平面的法向量;b—超平面的位移项。若yi=+1,则有

使得式(16)等式成立的样本点称为支持向量,而两个异类支持向量到超平面的距离之和称为间隔γ。

寻找使得间隔最大的最优超平面,即寻找满足式(16)约束的w和b,使得γ最大。

基于拉格朗日乘子法构造出目标函数,再通过序列最小优化(SMO)求解得到,并最终确定最优超平面为:

式中:w*—最优拉格朗日乘子求得的法向量;—任意支持向量。

(2)特征向量非线性可分

在非线性可分的条件下,为缓解过于严苛的间隔限制,可以通过构造软间隔的方法来定义约束条件,即允许某些样本不满足约束式(16)。引入松弛变量ξi≥0,则目标函数可化为:

式中:C—常数参数,可调节软间隔的作用程度。求解上式可得到非线性二分类SVM模型的超平面方程。

(3)特征向量不可分

采用非线性空间变换φ将样本映射到高维空间,使其在高维空间实现线性可分。式(18)可化为:

同理可求得最优超平面,

3.2 基于SVM的力矩信号特征分类模型训练

建立以力矩信号的特征向量为输入,开关柜是否合格为输出的SVM 模型,寻找最优超平面,最终得到合格性检验判断模型,训练该模型的算法流程,如图7所示。

图7 SVM模型训练流程图Fig.7 Flow Chart of SVM Model Training

(1)采集数据样本:为保证实验数据的准确性,在实验过程中采用相同的起止点、运行时间、采样频率,采集含突变信号和平稳信号各10组。

(2)提取信号窗口特征:将信号窗口所对应的特征向量作为SVM分类模型的输入。

(3)编写样本标签:将正、负样本标签分别记为1和-1。

(4)引入核函数:提取的力矩信号的有效特征属于特征向量不可分,而高斯核函数可以把低维数据映射到高维数据,适用于线性不可分的复杂情况,因此,我们引入高斯核函数作为分类模型分离特征的方法。

(5)训练SVM 分类模型:通过提取7组力矩信号的特征,串联形成的训练集特征,同时串联形成的训练集标签。将训练集的特征以及相应标签作为SVM模型的输入,通过训练可得到所需要的SVM分类模型。

(6)验证测试集精度:为验证SVM分类模型的分类效果,将验证集特征和验证集标签输入到模型中,输出相应的预测标签,通过对比预测标签和验证集标签,计算出SVM分类模型的精度。

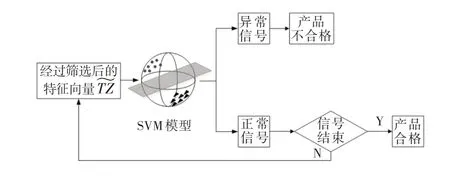

3.3 基于训练后SVM模型的开关柜合格性检验

将样本输入至该模型,当识别为正样本即正常信号时,算法继续;当识别为负样本即异常信号时,产品不合格,如图8所示。信号结束时,所识别样本均为正样本,则产品合格。

图8 基于SVM分类模型的开关柜合格性检测Fig.8 Switchgear Conformity Inspection Based on SVM Classification Model

4 开关柜质量检验实验及分析

4.1 质量检验实验平台

为了验证所提出的基于力矩信号奇异性分析的开关柜合格性检验算法的有效性和鲁棒性,在本节分别进行了无阻尼干扰检测实验、阻尼干扰下的力矩奇异性特征分析算法与小波理论算法对比检测实验。以供电局变电站内使用的开关柜产品质量检验为研究背景,开关柜中断路器小车在旋转手柄将断路器旋进工作状态时,如果出现卡阻、碰撞即判断为产品不合格。作者将该小车的丝杆系统拆卸下来模拟搭建了测试实验平台,该平台的旋转操作由安川机器人MH24完成,如图9所示。由断路器控制制动器的启停,从而提供随机制动力矩,由制动力矩所产生的突变信号视为异常信号即产品不合格。

图9 实验平台及控制系统Fig.9 Experimental Platform and Control System

4.2 基于所提算法训练质量检验模型

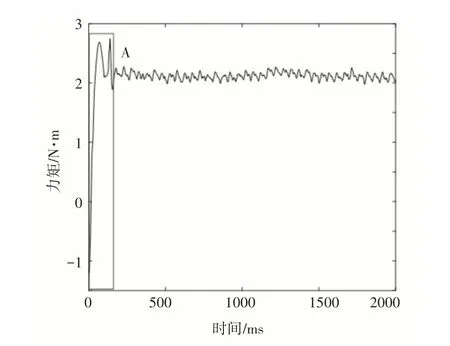

采集电机输出力矩信号,如图10所示。由于电机在启停时会有一个短暂的加速过程,图中A处力矩发生突变,该突变会引起整体统计信息的异常,因此须在此处对统计参数进行初始化,即在启停瞬间无法进行检测,时长约为200ms。对电机输出力矩信号进行频谱分析,如图11(a)~图11(b)所示。

图10 无阻尼干扰时电机输出力矩曲线Fig.10 Motor Output Torque Curve without Damping Interference

图11 降噪前后力矩信号的频率分布Fig.11 Frequency Distribution of Torque Signal Before and After Denoising

有用信号集中在低频50Hz 以下,因此,对力矩信号进行4层小波分解,并基于2.2.2节所述的小波阈值降噪算法对力矩信号进行降噪处理,降噪后的力矩信号及频谱如图11(c)~图11(d)所示。利用式(9)计算窗口的Lipschitz指数,提取力矩信号的相关数学特征构成式(10)的向量形式。如图12(b)所示,将信号分离的起始位置P视为突变起始位置,以该位置为突变起点将突变区域等分为三个区域A、B、C三个区域并绘制,如图12(a)所示。由区域A 到B、C 算法的鲁棒性逐渐减弱,但是响应速度随之加快,为同时兼顾算法的响应速度和鲁棒性,设定B区域为突变识别的安全区域。因此,将含有B区域数据时的窗口作为负样本,其它部分作为正样本。

图12 力矩信号突变处分区图Fig.12 Partition of Torque Signal Mutation

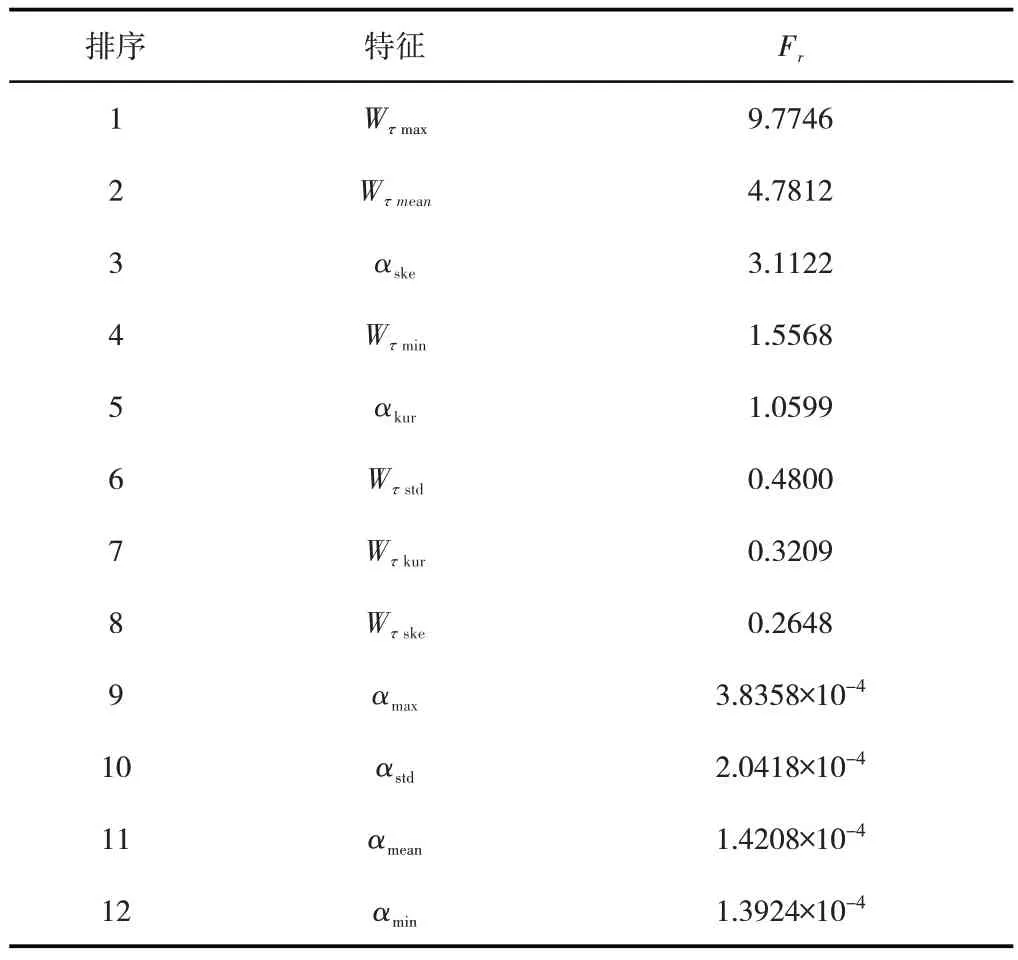

利用2.2.3节中所述Fisher判别法对所选特征按判别指数大小进行排序,排序结果,如表1所示。根据表1的结果,选择奇异性指数的峰度kurα、最大值maxα以及力矩值得最大值maxWτ、最小值maxWτ、平均值meanWτ作为机器学习模型训练的征,得到新的特征向量为:

表1 力矩信号特征的Fisher分数排序Tab.1 Fisher Fraction Ordering of Torque Signal Features

基于第3节中所述的SVM分类算法对筛选后的力矩信号特征进行训练,得到产品质量检测模型。7次实验所得ni值,如表2所示。经过测试,得到SVM分类验证集的精度为99.97%。

表2 ni值Tab.2 Value of ni

4.3 无阻尼干扰检测

(1)开关柜合格性检验机器人系统运行时,不启动制动器,得到电机输出力矩曲线,如图13所示。算法未识别到信号异常,产品质量合格,识别正确。

图13 无突变检测Fig.13 No Mutation Detection

(2)开关柜合格性检验机器人系统运行时,随机开启制动器,得到电机输出力矩曲线,如图14 所示。实际突变起始处为6110ms,识别位置为6137ms,延迟为27ms,设定识别区域为6137ms~6163ms,满足要求,判定产品质量不合格,识别正确。为保证算法的可靠性,分别连续进行20次无阻尼干扰下的无突变检测,均未发出警报、误报率为0%。同样的,突变检测时,算法均能在27ms后30ms内发出警报,识别点均在设定区域内,准确率达100%。

图14 随机突变检测Fig.14 Random Mutation Detection

4.4 阻尼干扰下检测

(1)开关柜合格性检验机器人系统运行时,随机增加阻尼干扰,不启动制动器。如图15(a)所示。力矩奇异性特征分析算法未识别到信号异常,产品质量合格,识别正确;小波理论算法识别到信号异常,产品质量不合格,识别错误,如图15(b)所示。

图15 阻尼干扰下无突变检测Fig.15 Damping Interference No Mutation Detection

(2)开关柜合格性检验机器人系统运行时,随机增加阻尼干扰,随机启动制动器,如图16(a)所示。实际突变起始处为6650ms,识别位置为6677ms,延迟为27ms,设定识别区域为(6677~6703)ms,满足要求,判定产品质量不合格,识别正确;如图16(b)所示,受阻尼干扰影响,小波理论算法未能有效检测突变区域,识别错误。在阻尼干扰下,小波理论无法准确的分辨出干扰信号和突变信号,相比之下,力矩奇异性特征分析算法依然能准确的识别出突变处,其保证快速性的同时,鲁棒性更强。

图16 阻尼干扰下突变检测Fig.16 Damping Interference Mutation Detection

5 结束语

(1)为改善人工对开关柜合格性检验需要大量人力且效率低、准确性差的缺陷,提出基于机器人的合格性检验方案。该方案使用机器人对开关柜中丝杆作旋转检验,通过采集机器人末端第七轴的电机力矩信息,基于对该力矩信息的分析结果来判断断路器小车是否正常运行进而判断开关柜合格与否。在检验过程中,为系统能够及时识别异常信号并迅速停机,减少对系统和产品的损伤,提出一种基于力矩信号奇异性分析的检验算法。该算法基于产品的合格性与机器人第7轴上电机力矩信号的奇异性特征的相关性,采用滑窗迭代处理增加力矩信号特征元素,基于Fisher 判别法筛选出有效的力矩信号特征,并将该特征输入到SVM分类器中训练出产品合格性分类模型,利用该模型即可实现对产品合格性的判别。(2)为验证力矩信号奇异性分析算法的可行性,搭建了检测实验平台,设计了两组实验:无阻尼干扰检测和阻尼干扰下检测。实验结果表明,利用该算法进行无突变检测时,未产生误报,准确率达100%;进行突变检测时,识别率达100%,延迟均在(27~30)ms,所识别位置均落在设定区域内。

在随机阻尼干扰下,小波理论算法无法有效区分干扰和突变信号,导致产生误报,而所提算法依然能有效进行区分。较小波理论算法而言,所提算法在保证检测准确性的同时,鲁棒性有明显的提高。