风电主轴承失效分析与优化设计

2024-04-27王高峰王燕霜

王高峰,王燕霜,梁 辉,刘 攀

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.齐鲁工业大学(山东省科学院),山东 济南 250353)

1 引言

风电主轴承是风力发电机组的核心部件,其性能直接影响风机可靠性和寿命[1-3]。风电主轴承常用布置有两点支撑和三点支撑形式。其中三点支撑形式中,在风轮侧布置有1个调心滚子轴承,主轴与齿轮箱用胀紧套连接,2个圆柱滚子轴承安装在齿轮箱内,齿轮箱采用扭力臂进行支承,其结构,如图1所示。

图1 风电主轴三点支撑结构Fig.1 Main Shaft Three-Point Support of Wind Turbine

由于风机工况复杂,风电主轴轴承在工作时承受受轴向力、径向力、倾覆力矩的联合作用,其失效形式也集中在套圈断裂、保持架断裂、异常磨损等方面,国内外学者对风电主轴承进行了大量的研究[4-9]。针对1.5MW 风电机组主轴承失效的原因,有学者提出了降低轴向力、提高基础油粘度、提高密封性能等改进方法。

有学者通过轴承内部承载和接触应力分布情况,综合接触应力和相对滑动速度的影响因素分析了轴承内部的磨损情况,并提出了预防和改善措施。然而基于对大功率风电主轴承失效案例分析而进行优化设计的研究还较少。鉴于此,对4MW风电主轴承失效形式进行原因分析,建立了Romax 模型分析其受力状态,根据分析结果对轴承主参数进行了优化。

2 失效分析

某4MW风机主轴承型号为240∕900,运行约2年后损坏,对轴承拆解后进行以下检测。

2.1 外观检测

内圈外观,如图2所示。内圈A列滚道在靠近中挡边侧有圆周剥落环带,宽约40mm,剥落环带约占圆周的1∕2;A列滚道其余表面有运转摩擦痕迹,痕迹表面有大量的细小的压坑,内圈B列滚道表面有运转摩擦痕迹。

图2 内圈滚道外观Fig.2 Inner Ring Raceway Appearance

滚动体外观,如图3所示。A列滚子工作表面有运转磨损痕迹,痕迹表面有较小的压坑,B列滚子工作表面有运转摩擦痕迹。图中A列滚道为下风向,B列滚道为上风向。

图3 滚动体外观Fig.3 Rollers Appearance

2.2 材料检测

对轴承外圈、内圈、滚子进行化学成分检验,材料均为GCr15SiMn;进行非金属夹杂物及碳化物不均匀性检验;结果符合GB∕T18254-2016《高碳铬轴承钢》标准要求。

2.3 热处理质量检测

将外圈、内圈切割后,对切割面近滚道表面进行硬度检测,对滚子端面进行硬度检测;对外圈、内圈、滚子进行热酸洗检验;检测结果均符合GB∕T 34891-2017《滚动轴承高碳铬轴承钢零件热处理技术条件》标准要求。内圈中挡边部位近表层组织为马氏体组织,次之为马氏体和屈氏体混合组织,心部区域淬回火组织未发现有马氏体组织。

2.4 扫描电镜观察

对内圈A列滚道剥落表面进行电镜观察,剥落表面较光滑平整,无其他异常,其表面显微形貌,如图4所示。

图4 内圈A列滚道剥落表面显微形貌Fig.4 Micromorphology Exfoliated Surface of Inner Ring A Raceway

2.5 原因分析

调心滚子轴承在使用中如果受到较大的轴向载荷,使得单侧滚道承载较大,容易产生轴承卡死,导致轴承失效。240∕900调心滚子轴承的失效可能是在使用中受到较大的轴向载荷,造成偏载形成过载疲劳。

3 受力分析

为验证上述推断,根据240∕900布置形式,建立Romax模型,施加疲劳载荷进行轴承受力分析[10-12]。轴承主要设计参数及载荷,如表1所示。

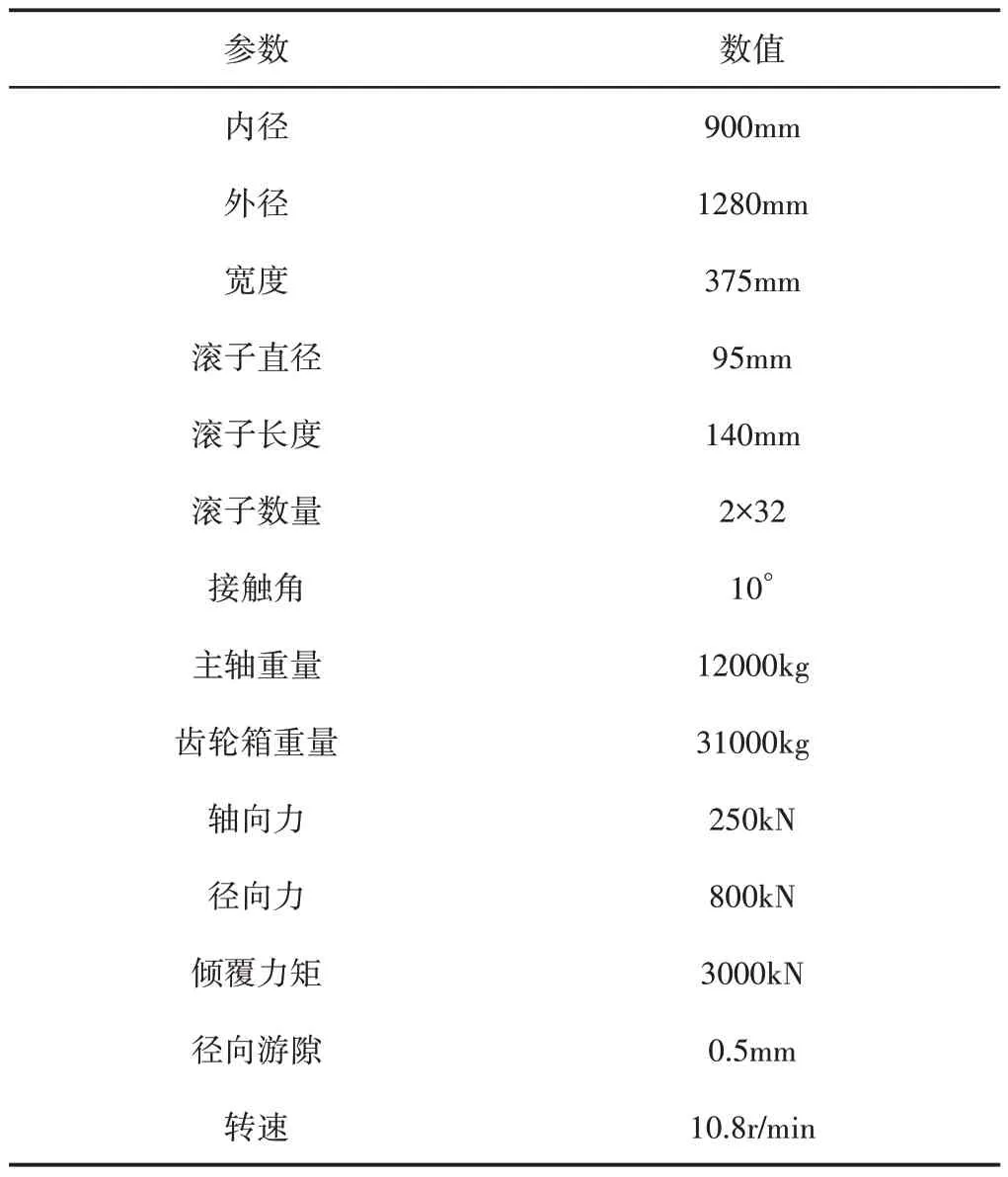

表1 轴承分析参数表Tab.1 Table of Bearing Analysis Parameters

建立Romax模型时,根据实际轴承参数自定义轴承,将风机轮毂坐标系转换为Romax坐标系后在轮毂中心位置通过点载荷施加轴向力、径向力、倾覆力矩,主轴重量通过点载荷施加,弹性支撑通过刚度轴承设置不同方向的刚度进行模拟。

主轴、壳体、轴承进行柔性化设置,轴承内径节点与主轴外径节点联接,轴承外径节点与壳体内径节点联接。轴承工作温度设置为70℃,Romax轴系模型,如图5所示。

图5 Romax轴系模型Fig.5 Romax Shaft Model

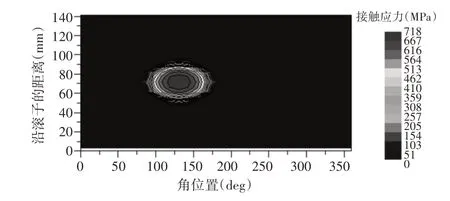

运行仿真模型,得到轴承B列滚道接触应力云图,如图6所示。最大应力为718MPa。

图6 B列滚道接触应力云图Fig.6 B Raceway Contact Stress Contours

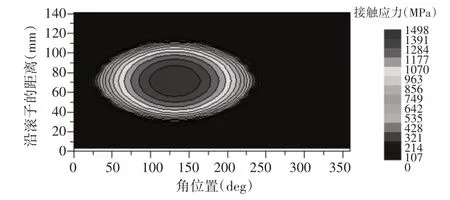

A列滚道接触应力云图,如图7所示。最大应力为1498MPa。

图7 A列滚道接触应力云图Fig.7 A Raceway Contact Stress Contours

对比两列滚道接触应力结果可知,在上述载荷作用下,A列滚道最大接触应力显著高于B列滚道,Romax分析结果与轴承失效状态较吻合。

4 优化设计

在保证轴承外形尺寸不变的前提下,为改善两列滚道受力状态,将上风向B列滚道接触角调整为7°,下风向A列滚道接触角调整为13°,两列滚道调心中心与轴承宽度中心将发生偏移,轴承优化后结构,如图8所示。

图8 优化后的轴承结构Fig.8 Optimized Bearing Structure

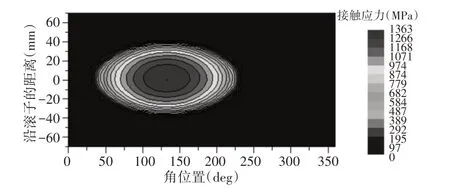

通过Romax 模型,对优化后的轴承进行分析。轴承B 列滚道接触应力云图,如图9所示。最大应力为1074MPa。A列滚道接触应力云图,如图10所示。最大应力为1363MPa。

图9 优化后B列滚道接触应力云图Fig.9 Optimized B Raceway Contact Stress Contours

图10 优化后A列滚道接触应力云图Fig.10 Optimized A Raceway Contact Stress Contours

对比分析结果可知,优化后,轴承滚道最大接触应力有所下降,轴承滚道偏载现象得到改善。

5 结论

对风电三点支撑式调心滚子主轴承进行失效检测,分析出受轴向力、倾覆力矩作用时轴承出现偏载而导致一侧滚道过载疲劳。通过建立Romax轴系仿真模型,分析轴承两条滚道的受力状态,分析结果与失效状态较吻合。对调心滚子轴承进行优化设计并仿真分析,结果表明通过改变接触角进行非对称设计,可改善轴承受力状态。