成分及加工工艺对8030铝合金电缆导体的影响综述

2024-04-20陈少杰

南 梦, 李 欢, 陈少杰

陕西理工大学 电气工程学院, 陕西 汉中 723000

电力电缆在电能输送、信息传递和电器电子设备领域中扮演着不可或缺的角色,是我国国民经济的“血管”与“神经”[1]。随着我国经济的飞速发展,电能的需求量逐年上升,电力电缆的需求量也持续升高[2]。按导体材质分类,电力电缆主要包括铜芯电缆和铝芯电缆两种[3]。铜作为一种优良的导体材料,因具有载流量大、耐腐蚀性强、强度高、热稳定性好和可加工性高等优点而广泛应用于电线和电缆领域。作为一个铜消耗量极大的国家[4],我国的铜资源却非常短缺[5],每年大约70%的铜依赖于进口。受国际铜价不断升高的影响,国内电力电缆的成本也在极速上升[6]。我国在20世纪中叶,提出了“以铝代铜”的政策,虽然铝导体的导电性能接近于铜导体,但铝具有熔点低、较柔软和机械强度差等缺点,使得铝芯电缆的可靠性低,易发生故障[7]。因此,寻找一种铜、铝电缆的替代品迫在眉睫。

铝合金电缆是一种由铝合金导体和绝缘材料组成的电力传输设备。在同一电气性能下,相比于传统的铜导体,铝合金导体具有重量轻、价格低、延展性能好等优点[8-10]。8030铝合金是目前应用最广泛的一种铝合金电缆导体材料,其发展历程最早可以追溯到20世纪60年代初[11],经过多年的研究和发展,8030铝合金导体终于在20世纪80年代初期被应用于电力输送领域。近年来,随着国家对节能减排政策的不断强化以及电力输送安全和效率要求的不断提高,电力运行部门对8030铝合金导体的性能也提出了更高的要求。但铝合金导体还存在一些缺点需要克服,如导体接口处容易发生蠕变和应力松弛导致脱落与折断进而引发停电事故[12]。国内外学者通过大量的研究对8030铝合金进行改性,如改变合金的成分及元素含量以及加工工艺等,使得8030铝合金的电气性能和力学性能得到提高,以满足电缆导体的服役要求。

1 8030铝合金导体的性能指标及加工方式

1.1 铝合金导体的性能指标

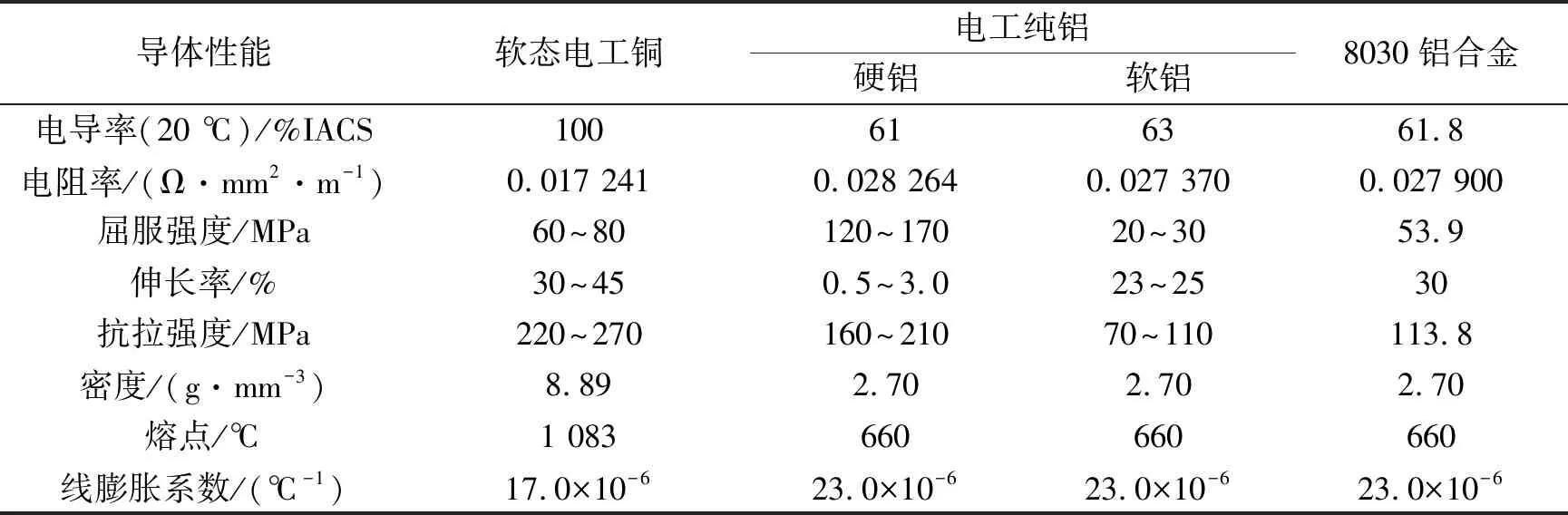

8030铝合金的成分包括铝、铁、铜和其他元素,其中微量元素铁元素的质量分数为0.30%~0.80%,铜元素的质量分数为0.15%~0.30%,其他微量元素总的质量分数小于0.10%[13]。8030合金中通常还添加了少量稀土元素等精细化合金元素,来进一步优化改善合金的性能。8030铝合金导体与其他导体导电性能和力学性能对比[14]见表1,8030铝合金具有比软态电工铝更高的抗拉强度和屈服强度,且伸长率可达30%。相比之下,虽然硬态电工铝的抗拉强度和屈服强度很高,但伸长率极低,仅为0.5%~3.0%,容易在扭转时断裂。虽然8030铝合金导体的电导率只有国标铜导体的61.8%,但当铝合金导体的面积为铜导体截面积的1.6倍时,两者的导电性能相同。且铝合金的密度远小于铜的密度,在相同体积下,铝合金导体的质量轻,在架空电缆的发展中有很大的潜力[15]。铝合金锭可以通过拉伸、挤压等工艺来实现加工不同形状和截面的导体,同时也便于加工成不同长度和规格的导体。上述优势使得8030铝合金作为导体材料替代铜而应用于电力传输线路具备可行性[15]。

表1 不同电工导体的性能

1.2 8030铝合金的铸造加工方式

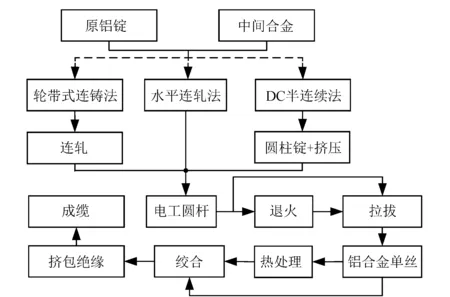

8030铝合金的加工铸造方式主要有三种,分别为轮带式连铸法、水平连铸法、直接冷水(Direct chill,DC)半连续铸造+挤压法[16]。轮带式连铸[17-18]是采用一组带轮和水冷带钢来连续铸造金属,从铸坯罐中注入到浇口的金属熔体,随着带钢转动而凝固在其表面,最终形成所需的金属棒材。此技术可用于制造长条、圆棒以及板等多种形状金属材料,其成品尺寸精度高、表面质量好等。水平连铸[19]是一种将液态金属直接浇筑成坯料,即一次性完成铸造、冷却、拉拔等多个工序的连续铸造技术。它可以生产高质量、规格精密、表面平整光滑的钢坯,并可节约能源和原材料。该技术已被广泛应用于现代钢铁工业中。DC半连续铸造+挤压法[20-21]是一种将铝合金材料通过直接挤压成型的方法,该方法是将铝合金锭材通过预热和熔炼,然后利用气压将熔融的金属推进挤压机中进行挤压成型。使用DC半连续铸造可以将铝合金材料连续铸造成所需形状的毛坯,这样可以进一步减少成本和加工时间。此方法可用于生产高强度、高性能的铝合金材料。同时,该方法还具有成本低、成型速度快、制造精度高等优点。综上,三种方法都是将铝锭加热至熔化温度,并添加适量的铝中间合金锭进行合金化,形成铝合金熔体。然后,通过连铸连轧法或水平引铸法等直接将其制成杆材。整个加工过程利用了物理原理来实现,加工流程[22]如图1所示。采用DC半连续铸造+挤压法生产8030铝合金电工圆杆,具有可操控性强、工艺好和生产质量高的优点。在冷却速率适当的前提下能保证铸造的冶金质量高,同时在挤压前进行车皮处理,去除铸锭表面的偏析层,并实施热处理,实现很大的塑性变形,从而得到尺寸精度高的电工圆杆产品[16]。因此,该方法更适合生产高质量的铝合金电工圆杆产品,尤其在某些特殊情况下需要使用铝合金导电细丝甚至导电超细丝时,采用DC半连续铸造+挤压的方法更有利于生产。已加工好的电工圆杆经退火、拉拔和热处理可改变铝合金的性能,最后绞合、挤包绝缘成电缆。

图1 铝合金导体电缆的加工流程图

2 合金元素对8030铝合金性能的影响

2.1 Cu、Fe和Mg元素对8030铝合金的影响

经过微合金化处理的电气用8030铝合金中主要含有除Al元素之外的Fe、Cu两种元素,其中Fe的质量分数为0.30%~0.80%,Cu的质量分数为0.15%~0.30%,这两种元素的含量、形态及分布状态对铝合金性能具有显著的影响[23-24]。

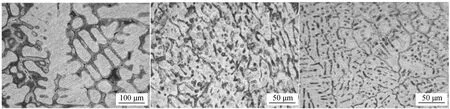

Cu在铝基体中一般以固溶态或析出态的形式存在,通过固溶强化作用能明显提高铝合金的抗拉强度。固溶的Cu原子在铝基体中引起晶格畸变,增加了电子在传播过程中的散射源,导致铝合金导体的电导率降低[25-26]。图2所示为不同含量的Cu元素对8030铝合金铸态组织产生的影响。在未添加铜元素之前,合金的枝晶较粗,晶界较宽,在晶界处存有空洞和夹杂物。较大的枝晶和晶界都意味着晶体内部密纹度不高,存在晶格缺陷及其他缺陷的可能性较大,从而削弱了合金的力学性能。此外,晶界上的空洞和夹杂物也容易成为裂纹的产生和扩展的位置,形成的应力集中点进一步降低了合金的力学性能[27]。添加铜元素以后,8030铝合金凝结的组织形态为树枝晶,合金的显微组织得以细化,并且伴随着较多颗粒状的第二相生成。因为Cu、Fe、Si在α-Al基体中的溶解度低,其中Cu在548 ℃的溶解度为5.65%,在室温的溶解度下降至0.1%以下,所以Cu在α-Al基体主要以CuAl2相偏聚于晶界处。CuAl2分子会阻碍晶粒的位错运动,使得合金抗拉强度提升,但由于CuAl2相脆性较低,铝合金在延伸时晶界分离,导致铝合金的伸长率降低[28]。随着Cu含量的增加,由于Al原子与Cu原子半径之差引起晶格畸变,电子散射增加使得电导率下降[29]。

(a) 0% (b) 0.3% (c) 0.5%

Fe元素对8030铝合金的影响包括两个方面:一方面,Fe在铝合金凝固的过程中促进了壁晶核游离的形成和型壁晶核中α-Al质点数目的增加,导致晶粒尺寸下降,进而达到了细晶强化的效果[30];另一方面,随着Fe含量的增加,铝合金中含Fe的β相数目增多,β相大的长径比易阻碍位错滑移,产生的应力集中会影响铝合金的力学性能[31]。

吴振江[32]研究了8030铝合金中Fe和Cu元素含量的合理化,研究表明当铝合金中加入Fe和Cu时,可以得到更细小的铸态组织,并在随后的加工过程中形成纹理组织和分散的第二相。不仅提高了合金的强度,而且也能保持其优良的延展性和导电性。在8030铝合金中,当铁的含量为0.45%、铜的含量为0.22%时,该合金的综合性能较好。相比Fe、Cu元素,Mg元素在8030铝合金中含量很少,其含量小于等于0.05%。少量的Mg元素可提高合金的抗拉强度[33]。

2.2 B元素对8030铝合金的影响

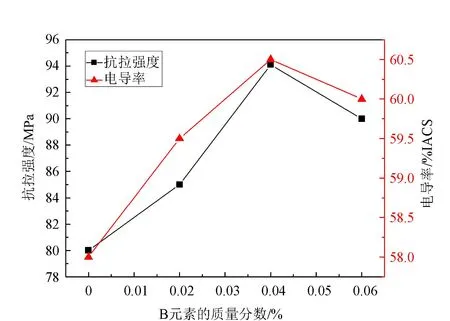

向8030铝合金中加入适量的B元素减少了铝合金中杂质含量且使其在晶界上分散,从而使铝合金的晶粒变小[34]。B原子吸附于晶界可降低晶界的界面能,不仅降低了合金组织的回复再结晶度,而且阻碍了铝合金退火时晶界的迁移和拉拔时的位错滑移,进而提高了铝合金的抗拉强度[33]。相比于Cu和Fe元素,B元素最大的优点在于不仅能提高铝合金的力学性能还能提高电导率。B可与铝合金中的钛、钒、锰、铬等杂质发生反应生成一种密度较大的化合物,在铝合金熔融时过滤掉沉淀,使得铝合金的电导率提高[35]。图3所示为B元素对8030铝合金抗拉强度和电导率的影响。随着B元素含量的增加,铝合金的抗拉强度和电导率先上升后下降,当B元素的掺入量为质量分数0.04%时,抗拉强度和电导率达到最大,铝合金的综合性能最优。尽管B元素对铝合金导体的性能有一定的提升,但它无法消除Si、Fe元素对铝合金导电性能造成的极大危害。因此,仍然需要进一步研究其他元素对铝合金导电性能的影响。

图3 不同B元素对抗拉强度和电导率的影响

2.3 稀土元素(La、Ce、Yb、Er)对8030铝合金的影响

研究人员尝试在8030铝合金中加入La(质量分数6%)、Ce(质量分数4%)的混合稀土Al-10Re中间合金来改善铝合金的力学性能和导电性能[36]。在未添加混合稀土之前,铝合金的枝晶呈现粗大的形态,枝晶之间的间距较为宽阔,且枝晶周围没有出现任何析出相,同时在枝晶臂间还可观察到少量的黑色相。随着混合稀土的加入,铝合金的枝晶越来越细,晶内出现了较细的铝合金化合物。当加入的混合稀土含量为0.3%时,晶粒的平均直径有所变大,这主要是加入的稀土原子与铝合金中的第二相发生反应,使得晶界中化合物溶解,质量分数变得不均匀导致的晶粒长大。拉拔态8030铝合金导体的导电性能随着混合稀土的加入先升高后降低,当混合稀土质量分数为0.2%时,铝合金导体电导率达到最高62.31%IACS;当混合稀土质量分数为0.3%时,铝合金导体的抗拉强度达到233 MPa,伸长率也有所提高[37]。

Er具有改善铝合金的组织和抑制再结晶的特性,可提高铝合金的强度、耐热和抗腐蚀性能等。Yb是一种有效的微合金化元素,具有较好的抑制再结晶性能,可提高铝合金强度和断裂韧度[38-40]。陈雪姣等[41]对8030铝合金中的Yb、Er元素进行了优化,发现合金元素含量越高,室温力学性能越好,但导电性能越差。当热挤+热轧+冷轧后经180 ℃+1 h时效处理,元素比例为Al-0.55Fe-0.15Cu-0.05Yb-0.10Er的铝合金具有最优的室温力学、高温抗蠕变和导电性能[41]。

2.4 不同元素改性对比

几种元素对8030铝合金导体的性能都有较大影响,Fe、Cu元素的添加主要提高抗拉强度。Cu元素在铝基体中以固溶强化形成的Cu2Al分子阻碍晶粒位错作用提高抗拉强度,但固溶的Cu、Al原子半径相差较大,使得α-Al晶格畸变,增加了电子传播时的散射,进而导致电导率下降。另一方面Cu2Al分子较脆,塑性形变可导致晶界裂开,导致伸长率下降。Fe元素在铝基体中的溶解度很低,主要以Al3Fe相分布在晶界上,阻碍晶界移动来提高抗拉强度,但对电导率影响太大。向铝合金中加入B元素,一方面降低晶界界面能使再结晶度降低,阻碍晶界迁移,提高抗拉强度,这与Fe元素效果相近;另一方面净化了铝基体中的杂志,提高了电导率。相比于Fe、Cu、B元素,稀土元素对铝合金导体的影响包括三个方面——变质作用、净化作用和合金化作用[42]。变质作用:稀土元素可以细化铝合金的晶枝,抑制富铁相的形成。大部分稀土元素原子比较大,只能存在晶界处,使铝原子之间的作用力变大,从而提高铝合金的力学性能[43]。净化作用:稀土元素可以净化铝合金加工过程中产生的氢气,稀土原子与铝合金导体中的氢气、氧和硫元素等反应生成固体杂质在熔炼过程中排除,可去除杂质元素对铝合金性能的影响[44]。合金化作用:稀土元素的加入对铝合金晶体起强化作用,当加入稀土元素含量小于0.1%时,固溶强化占主导作用;当加入稀土元素含量大于0.3%时,第二相强化占主导作用[45-46],这与Cu原子固溶强化作用相似。

3 加工工艺对8030铝合金性能的影响

3.1 挤压工艺对8030铝合金的影响

挤压工艺可以提高8030铝合金的性能。铝合金挤压是对盛有铝合金锭胚挤压筒施加外力,使得挤压成型的铝合金棒从特定膜孔中出来。罗子健[47]和白星良[48]研究发现挤压温度、挤压速度和挤压型变量对铝合金导体的组织和性能有较大的影响。随着挤压温度的上升,挤压成型的铝合金的屈服强度、抗拉强度和硬度降低,但伸长率有所提高。当挤压温度达到500 ℃时,合金晶粒过大导致伸长率下降。挤压速度较高,合金导体表面易产生裂纹,且温度过高易使工具粘铝;挤压速度较低,易产生加工组织。陈庆强[22]研究发现挤压工艺的温度和速度会对铝合金导体的表面产生影响,挤压温度和速度不合适时导体表面会产生竹节纹,导体表面还会出现两条首尾贯穿较轻的凹痕。当挤压温度为380 ℃时,金属杆表面光滑、表面竹节纹消失。挤压速度在0.5~4.0 mm/s时,对铝合金的形貌影响不大,铝合金导体表面光滑。从480 ℃开始铝合金杆内部已完成了动态结晶,中心部晶粒较大,外部晶粒尺寸较小。随着挤压温度的上升,再结晶度上升,随着挤压速度的上升,铝合金晶粒在高温段停留较短,晶粒未长大温度就已降至结晶温度以下,这两种变化都导致铝合金导体内部的晶粒数增加。图4所示为当温度为380 ℃时,抗拉强度随着挤压速度增大先减小,再趋于波动的趋势,伸长率随着挤压速度增大而增大,后趋于平缓。挤压温度和挤压速度对铝合金导体的电导率影响不大(在59.5%~59.9%IACS之间变化),当挤压温度为380 ℃和挤压速度为4 mm/s时铝合金综合性能最佳,此时电导率为59.9%IACS,抗拉强度为107.4 MPa,伸长率为40.1%。

图4 380 ℃时抗拉强度和伸长率随挤压速度变化曲线

3.2 退火工艺对8030铝合金导体的影响

退火工艺是铝合金导体加工过程中重要的步骤,对导体的结构和性能有较大的影响[49]。段贺等[50]认为退火改变了铝合金加工留下的晶体缺陷,晶粒发生再结晶,提高了导体拉拔过程中的加工硬化率,从而改善了铝合金导体的伸长率和电导率。

铸态铝合金元素含量分布不均匀,产生的晶内偏析对导体后续加工性能有不良的影响,均匀退火可消除晶体内的成分不均匀和非平衡组织,提高铸态合金的加工组织性能[51]。均匀退火具有细化晶界和固溶第二相的作用,退火20 h以后的晶界细化较为明显。经过均匀化处理后,Fe元素明显均匀分布于铝基体,而Cu、Si元素不太明显,其中Cu元素对电导率影响较大。经过470 ℃均匀退火24 h后,Cu元素在合金中以Al-Fe-Cu相存在,此时8030铸态合金的综合性能最优[28]。

退火温度从320 ℃升高至380 ℃时,连铸连轧态8030铝合金的伸长率增加,抗拉强度降低,电导率先增加后降低,在350 ℃时,电导率达到最高值。将350 ℃退火时间延长至200 min时,铝合金导体的性能不再变化,这是因为在350 ℃退火200 min的铝合金导体内部晶体缺陷完全修复[52]。樊祥泽[53]探究了250~450 ℃退火工艺对连铸连轧态8030铝合金的影响,随着退火温度升高,8030铝合金导体的伸长率和电导率上升,抗拉强度下降,这与上述规律一致。退火温度在300 ℃以下时,伸长率缓慢增加,大于300 ℃时,伸长率快速增加,电导率的增加速率与之相反。由于在300 ℃以下退火时,铝合金导体低温回复使得空位密度减少,电导率对空位密度变化敏感,伸长率反之。退火温度在300 ℃度以上时,铝合金晶体的再结晶作用使抗拉强度明显降低,伸长率明显上升。退火温度上升至450 ℃时,已完全再结晶,铝合金导体缺陷最小。在350 ℃退火2 h,连铸连轧态8030铝合金杆抗拉强度、伸长率和电导率分别为110.5 MPa、24.1%、61.56%IACS,符合国标要求,综合性能最优[53]。

8030铝合金杆拉拔至导线产生了加工硬化、晶体结构变形和晶体缺陷等,会严重影响铝合金导体的力学性能和电学性能[54]。通过适当的退火处理,拉拔态铝合金导体发生能量再回复和再结晶,获得细小无畸变的等轴状再结晶,从而显著提高材料的力学性能和电学性能[26]。樊祥泽[53]进一步探究了退火对拉拔态8030铝合金导体的影响,铸态和拉拔态退火对铝合金的导电性能和力学性能的影响相似。拉拔态导体在300 ℃时,抗拉强度为116.1 MPa,电导率为63.10%IACS,综合性能最优。退火温度在300 ℃以下时,导体发生的能量回复和再结晶消除了加工缺陷,产生无畸变等轴再结晶晶体,使性能显著变化。退火温度在300 ℃以上时,再结晶的晶粒长大,使得晶界面积变小,对位错的阻碍和电子传播的阻碍作用减小,抗拉强度稍微下降,电导率变化不明显[53]。

韩茜等[55]认为普通的退火工艺不能阐明退火冷却时的温度和时间对铝合金导体性能的影响。对经过470 ℃均匀化退火24 h的8030铝合金导体进行了等温退火,经等温退火后,铝合金导线的抗拉强度和硬度有所降低,而伸长率明显提高。这是因为退火过程中产生的能量回复、再结晶和晶粒长大,使得位错发生运动和重新组合。随着等温时间的延长,在相同的等温温度下,组织会逐渐趋于均匀化;而在相同的等温时间下,随着等温温度的升高,组织趋于均匀化的时间会缩短。当等温温度低于220 ℃时,等温时间延长导致铝合金导线的电导率先降低后升高,这是因为晶界处的第二相析出增大了晶界处的混乱度,导致电子散射和电阻上升。当等温温度高于220 ℃时,等温时间延长导致铝合金导线的电导率先增大后减小,这是因为较高温度下有更多的第二相析出,使得基体晶格畸变区变小,导电电子平均自由度变大,电导率升高。但随着时间的延长,形成的金属间化合物增加,导致电导率降低。在240 ℃均匀退火4 h时,合金综合性能较优。

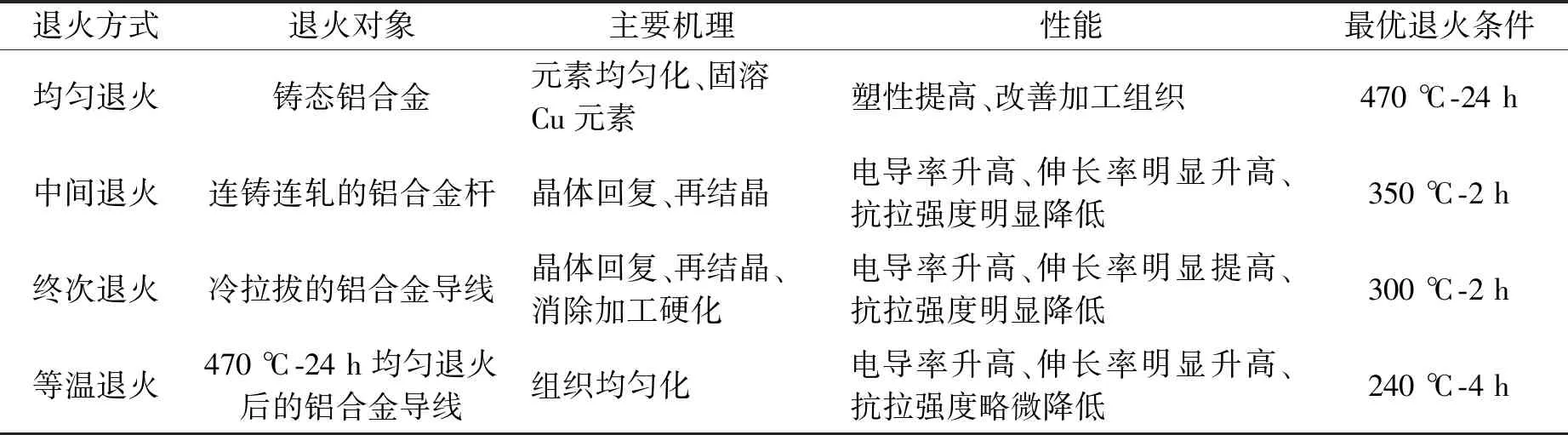

综上,不同的退火工艺对8030铝合金的性能都有影响,表2所示为从机理和性能变化等方面对几种退火工艺进行了对比。470 ℃-24 h均匀退火可使铝合金的塑性提高,加工组织提高。但温度过高时,晶粒尺寸过大使得电导率下降。中间退火、终次退火和等温退火都使得铝合金的电导率和伸长率升高,抗拉强度下降。中间退火和终次退火主要发生晶体回复和再结晶,生成无畸变的等轴再结晶晶粒,使得电导率升高。回复使空位和位错等晶体缺陷消除,加工硬化消除,导致抗拉强度明显降低。经过均匀退火后的合金导线中的加工硬化和晶体缺陷较少,等温退火晶体回复较少,抗拉强度变化较小。

表2 8030铝合金的几种退火工艺

3.3 热处理对8030铝合金导体的影响

除了上述的几种热加工工艺外,还发现固溶时效处理、淬火和时效处理等热处理工艺对铝合金的性能有较好的提升。韩茜等[56]研究了固溶时效对8030铝合金导体的影响,发现适当的固溶处理后再进行时效处理,可以显著提升铝合金导体的导电性能和电学性能。480 ℃固溶处理6 h,再经240 ℃时效处理6 h,电导率最高可达56.67%IACS,比未处理时提高了3.41%;伸长率从3.75%提高到31.25%。张国玲[28]则将冷拉态的铝合金导体进行淬火和时效处理,发现虽然淬火过程中铝合金导体的电导率会下降,但随后的回复和结晶效应将导致其电导率大幅度提升。高温淬火会产生晶体点阵畸变,而双级低温时效可减少固溶体减少的点阵畸变,从而使得铝合金导电性能得到全面提升。热处理工艺主要使铝合金发生重结晶、晶粒生长和第二相沉淀等组织演变过程,在重结晶过程中晶粒的平均尺寸增加和晶界的密度降低,从而提高了铝合金导体的伸长率,但降低了抗拉强度[57]。

3.4 拉拔工艺对8030铝合金导体的影响

铝合金的拉拔是将加工好的电工圆杆拉伸成所需要的形状。拉拔工艺有两种形式,一种是直接拉拔加工成型的电工圆杆,另一种是拉拔经退火工艺处理的电工圆杆,两种加工方式都会对铝合金的性能产生影响。拉拔工艺使得合金发生了塑性变形,产生了大量的位错增加了晶格畸变,且元素处于固溶状态,使得电子散射增强,导致电导率下降。但合金的变形使得晶粒尺寸变小,晶界数量增加,可阻碍位错的滑移,使得合金的抗拉强度增加[58]。陈庆强[22]将φ9.5 mm的8030铝合金圆杆拉至φ2.8 mm,分析了退火前后拉拔次数对铝合金性能的影响。经过11次的拉拔,铝合金的晶粒被挤压、破碎,拉长的组织向拉拔方向延伸。合金的抗拉强度由110 MPa提升至222.8 MPa,但电导率有所降低,伸长率大幅度降低。樊祥泽[53]对经过最优退火处理的8030铝合金导体进行了9次拉拔实验,其中退火温度为350 ℃,时间为2 h。结果表明,经过最优退火处理的铝合金导体拉拔后平均强度下降至200.3 MPa,伸长率上升至7.3%,电导率上升至61.18%IACS。相较于未经退火处理的铝合金导体,经过最优退火处理后拉拔的铝合金导体综合性能更好,满足国标要求。

4 8030铝合金导体的蠕变行为

铝合金导体的蠕变行为是普遍存在的,蠕变变形对电力电缆的运行有巨大的安全隐患,抗蠕变性能的研究是非常重要的。蠕变是指材料在一定的外应力下缓慢发生塑性变形的现象,温度、加载应力和蠕变时间是蠕变影响的主要参数。蠕变实验开始阶段的蠕变速率比较大,随着蠕变时间的增加,蠕变速率逐渐下降至平缓。当在同一温度时,随着施加应力的增大,或者当施加应力恒定时,随着温度的升高,两者都使8030铝合金导体的稳定蠕变阶段时间延迟。8030铝合金导体在不同温度(36、40、44 ℃)和不同施加应力(5750、6350、6950 N)的条件下,根据蠕变应力值的大小,可判定该蠕变机制为位错的攀移机制,蠕变激活能随应力值的增大而增大。随着温度和施加应力的增加,8030铝合金导体的抗蠕变性能变差[33]。国标GB/T30552—2014中规定蠕变温度为50~120 ℃,应力应该小于屈服强度。当8030铝合金导体在恒温(120 ℃)和不同施加应力(15、25、35 MPa)的条件下进行蠕变时,应力指数为3.02,此时8030铝合金导体的蠕变机制为位错滑移机制[58]。电缆短路时导体的最高温度不超过250 ℃,对8030铝合金在200、225、250 ℃下进行了蠕变实验,温度和施加应力的增大都使蠕变速率和蠕变量增加,温度升高比应力增加对蠕变速率的影响更大。随着应力值的增加,在恒温200 ℃时的蠕变指数为3.6,8030铝合金的蠕变机制为扩散控制下的位错粘滞性滑移蠕变[53]。综上,8030铝合金导体的蠕变速度随着温度和应力的增加而增加,温度对蠕变速率影响较大,这可能是温度升高会增加原子的扩散率,促使晶体位错滑移,且在不同温度下都存在初始蠕变阶段和稳态蠕变阶段。

5 8030铝合金电缆导体接头现存问题

对电缆导体而言,除了材料本身的特性之外,中间接头及终端也会对导体的性能产生较大的影响。在电缆服役期间,铝合金导体内的电流热效应快速使中间连接头和终端连接端的温度升高,进而产生较大的接触电阻。接头及终端处受到长期的外力作用,容易发生蠕变和应力松弛,进而导致接触力增大、接触面积减小等,这会引起接头及终端处电化学敷设、接触电阻增大等,加速电缆的老化,甚至引发击穿事故,直接影响电缆的安全、稳定运行。

铝合金导体的中间接头及终端是采用连接金具进行连接、固定。连接金具是由中间连接管和连接端子组成。坑压和围压是目前国内铝合金电缆导体与金具连接时采用的两种主要的压接工艺,采用两种压接方式连接铝合金导线的实物如图5所示。目前,关于压接工艺对铝合金导体性能影响的研究还比较少,譬如坑压与围压对铝合金导体力学性能和电学性能影响的差异,不同压接工艺与导体生产工艺(线型、绞合方式等)之间的匹配问题等均缺少系统和深入的研究,值得进一步的关注。

(a) 坑压 (b) 围压

6 总结

本文综述了生产工艺、元素成分和加工工艺3个方面对8030铝合金材料力学和导电性能影响的研究现状。在生产工艺方面,DC半连续铸造+挤压法具有操控性较强、工艺性好和生产质量高的优点,可作为8030铝合金优良的加工方法,但还存在着亚结晶、动态再结晶和组织形变量大等缺点,易导致铝合金性能的降低,该方法还需进一步改善。在元素成分方面,适量的Fe、Cu元素,会与Al形成Al2Cu、Al3Fe和Al7Cu2Fe相等,增强铝合金的的抗拉强度;适量的B元素可通过去除铝合金晶界的杂质和细化晶粒来提高合金性能;加入稀土元素可通过细化合金晶粒、抑制富铁相的形成和去除铝合金加工产生的气体来提高合金性能。单种合金元素对铝合金的影响机理研究已经很成熟,但在铝合金导体中添加两种以上元素具有复合作用,可能对铝合金性能有影响,这个方向需要进一步探究。在加工工艺方面,主要通过高温使得铝合金内部发生再结晶、提高第二相的固溶和改变晶体结构等改变铝合金的性能。当8030铝合金材料应用于电缆导体时,中间接头和终端的连接金具与铝合金导体的配合情况、压接工艺对铝合金导体性能影响等方面目前还缺少深入的研究,值得进一步的关注。