探析提高成品膨胀烟丝填充值技术方式

2024-04-18刘栋

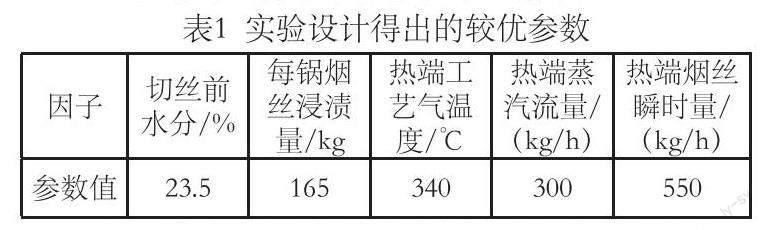

摘要:本文主要探究如何进一步提高成品膨胀烟丝填充值技术,通过分析其水平确认、分析存在技术问题的潜在原因、显著因子的分析、改进与控制,得出如下结果:切丝前水分参数值为23.5%,每锅烟丝浸渍量为165kg,热端工艺气温度为340℃,热端蒸汽流量为300kg/h,热端烟丝瞬时量为550kg/h,旨在提高烟草企业效益,以供参考。

关键词:成品膨胀烟丝;填充值技术;技术分析

DOI:10.12433/zgkjtz.20240403

膨胀烟丝工艺作为现代卷烟工业的一种重要的烟丝处理技术,因其满足了现代卷烟对提高烟丝内在品质、降低成本、提高安全性的要求而被广泛采用。其中的二氧化碳法是以二氧化碳液体作为介质的膨胀烟丝方法,可以降低卷烟焦油量,提高卷烟的吸用安全性,减少卷烟中的烟丝耗用量。

一、提高成品膨胀烟丝填充值

单箱耗烟叶是衡量卷烟企业生产经营水平的一项重要的技术经济指标,目前成品膨胀丝的填充值偏低,会在一定程度上增加单箱烟叶消耗,不符合降低成本、降低消耗的发展趋势。因此,提高膨脹烟丝填充值,显得尤为重要。

(一)Y的定义

Y为成品膨胀丝填充值,单位为cm3/g,表示单位量的膨胀丝在一定压力下,经过一定时间后所保持的体积。成品膨胀丝填充值与成品膨胀丝含水率密切相关,为负相关关系,为了更好地分析技术,要将所测填充值换算为标准含水率(12%)下的填充值,以排除含水率对填充值的影响。

Y=Y1+系数×(X1-12%)+常量

其中,Y—换算为标准含水率的填充值;

Y1—实测填充值;

X1—实测含水率。

标准水分下填充值=实测填充值+0.992×(实测水分-12)+0.0036

(二)Y的测量计划

在实际测量的过程中,测量方法为:随机抽取10袋样品,让两名检验员分别在每袋样品中测量三个数据。用MINITAB软件对数据进行分析,得出填充值检测仪测量系统的研究变异百分比为7.95%,小于10%,可区分的类别数为17,表明填充值检测仪测量系统有效。

二、分析中存在技术问题的潜在原因

(一)寻找潜在原因(FMEA)

膨胀烟丝生产关键流程为:

在切丝的过程输入中,存在的潜在失效因素包括:第一,切丝前水分偏大或偏小,潜在失效后果为烟丝浸渍效果不佳,严重度为8,原因为切丝前水分设置不合理,频度为6。针对这一问题,可以选择的现行过程控制为人工检测,探测度为3,RPN144,建议修改参数。第二,切丝宽度偏大或偏小,潜在失效后果为二氧化碳膨胀效果不佳,严重度为4,原因为切丝宽度设置不合理,频度为2。针对这一问题,可以选择的现行过程控制方式为人工检测,探测度为3,RPN24,建议修改参数。

在浸渍过程中,存在的潜在的失效模式包括以下内容:第一,每锅烟丝量过多或过少,潜在失效后果为烟丝浸渍效果不佳,严重度为5,原因为每锅烟丝浸渍量设置不合理,频度为4。针对这一问题,可以选择的现行过程控制为自动检测,探测度为4,RPN80,建议调整参数。第二,浸渍时间过长或过短,潜在失效后果为烟丝浸渍效果不佳,严重度为3,原因为每锅烟丝浸渍量设置不合理,频度为3。针对这一问题,可以选择的现行过程控制为自动检测,探测度为2,RPN18,建议修改程序。第三,二氧化碳纯净度较低,潜在失效后果为烟丝浸渍效果不佳,严重度为6,原因为工艺罐内不干净,频度为6。针对这一问题,可以选择的现行过程控制为人工检测,探测度为7,RPN252,建议清洗工艺罐。

在烟丝升华的过程输入中,其存在的潜在的失效模式包括以下内容:第一,工艺气温度过高或过低,潜在失效后果为烟丝膨胀效果不佳,严重度为8,原因为热端工艺气温度设置不合理,频度为7。针对这一问题,可以选择的现行过程控制为自动检测,探测度为4,RPN224,建议调整参数。第二,蒸汽流量过高或过低,潜在失效后果为烟丝膨胀效果不佳,严重度为6,原因为热端蒸汽流量设置不合理,频度为5。针对这一问题,可以选择的现行过程控制为自动检测,探测度为4,RPN120,建议调整参数。第三,烟丝瞬时量过大或过小,潜在失效后果为烟丝膨胀效果不佳,严重度为6,原因为热端烟丝瞬时量设置不合理,频度为4。针对这一问题,可以选择的现行过程控制为自动检测,探测度为4,RPN96,建议调整参数。第四,炉温过高或过低,其潜在失效后果为烟丝膨胀效果不佳,严重度为3,原因为炉温设置不合理,频度为2。针对这一问题,可以选择的现行过程控制为自动检测,探测度为2,RPN12,建议调整参数。第五,现场环境温湿度过大或过小,潜在失效后果为填充值降低,严重度为5,原因为热端现场环境温湿度设置不合理,频度为6。针对这一问题,可以选择的现行过程控制为人工检测,探测度为2,RPN60,建议调整参数。第六,冷却系统效果不佳,潜在失效后果为填充值降低,严重度为7,原因为冷却系统存在缺陷,频度为6。针对这一问题,可以选择的现行过程控制为人工检测,探测度为3,RPN126,建议增加或增大送风口。

在烟丝再回潮的过程输入中,其存在的潜在的失效模式包括再回潮出口水分偏大,潜在失效后果为填充值偏小,严重度为8,原因为再回潮出口水分设置不合理,频度为8。针对这一问题,可以选择的现行过程控制为人工检测,探测度为3,RPN192,建议调整参数。在储丝的过程输入中,潜在的失效模式包括储丝房环境温湿度过大或过小,后果为填充值降低,严重度为6,原因为储丝房环境温湿度设置不合理,频度为6。针对这一问题,可以选择的现行过程控制为人工检测,探测度为2,RPN72,建议调整参数。

将RPN在70分以上的,定为影响填充值的潜在关键原因。

(二)快速改进

根据上面的分析,对影响填充值的三项潜在关键原因需要做出快速改进,具体方式为,针对工艺罐内不干净这一问题,将工艺罐内的原有二氧化碳排空,安排人员进入罐体内部清理,然后注入纯净度高的二氧化碳。预防性措施为制定《生产制造处(膨丝)工艺罐清理管理规定》,文件中明确规定了工艺罐清理周期、清理方案以及定期对工艺罐监测的相关要求。针对冷却系统存在的缺陷,需要在传送带的罩壳上增加送风口,将送风口增大,加大除尘吸风管道的开度。针对再回潮出口水分设置不合理的问题,需要调整烟丝再回潮出口水分标准值,从冬季的13.3%和夏季的12.8%同时改为12.6%。通过以上快速改进成品膨胀丝填充值从5.98cm3/g上升至6.20cm3/g,效果明显。

三、显著因子的分析

(一)显著因子测量系统分析

第一,切丝前水分是由在线水分仪测量的,用双样本t来检验,因为P值=0.832>0.05,接受原假设,所以在线水分仪与烘箱不存在差异,在线水分仪可用。

第二,进入浸渍器内的烟丝量由皮带秤控制,在线皮带秤测量系统的研究变异百分比为9.69%,<10%,可区分的类别数为14,所以在线电子皮带秤测量系统有效。

第三,热端工艺气温度、蒸汽流量能在现场变频器上直接操控进行调整,因此数据准确。

第四,热端烟丝瞬时量由在线电子皮带秤测量,在线皮带秤测量系统的研究变异百分比为4.86%,<10%,可区分的类别数为28,所以在线电子皮带秤测量系统有效。

第五,储丝房的环境温湿度由动力中心控制,用校准过的电子温湿度计验证在线温湿度仪的精准度,收集数据,用双样本t来检验是否存在差异。因为P值>0.05,接受原假设,所以在线温湿度仪与电子温湿度仪不存在差异,在线温湿度仪可用。

(二)显著因子分析

第一,切丝前烟叶水分通过增温增湿工序控制,利用滚筒均匀给烟叶加水。适当的加水加温可以增加烟叶韧性,减少破碎。因为切丝前水分过大易导致吸风管道堵料,水分过小会增加造碎,所以设定两个测试水平为20%和24%。将切丝前水分在两种水平(20%和24%)下试验,进行双样本t检验分析。原假设H0:切丝前水分为20%时的填充值均值=切丝前水分为24%时的填充值均值,拒绝假设:两者不等。P值小于0.05,拒绝原假设,因此切丝前水分是影响填充值的显著因素。

第二,烟丝进入浸渍器的重量是由皮带秤控制,可在控制操作面板中设定每锅需要浸渍的烟丝重量。注入浸渍器内的二氧化碳液体必须漫过烟丝表面,考虑设备性能以及浸渍效果,设定两个测试水平为165kg和185kg。将每锅烟丝浸渍量在两种水平(165kg和185kg)下对应成品填充值试验,进行双样本t检验分析,P值小于0.05,拒绝原假设,因此每锅烟丝浸渍量是影响填充值的显著因素。

第三,热端工艺气温度、热端蒸汽流量原因分析。热端工艺气温度,蒸汽流量通过控制操作面板设定,由系统内程序根据PID控制运算调节阀门达到所需要求。工艺气温度设置不合理会导致火花报警等设备问题,考虑设备性能,设定两个测试水平为300℃和320℃。目前,现场蒸汽流量设定值为300kg/h,因为蒸汽流量過低会增加火花报警次数,所以设定两个测试水平为300kg/h和350kg/h。将工艺在气温300℃和320℃下、蒸汽流量300kg/h和350kg/h下进行双因子方差分析,工艺气温和蒸汽流量对应的P值都小于0.05,所以热端工艺气温度和热端蒸汽流量是影响填充值的显著因素。

第四,热端烟丝瞬时量原因分析。热端升华后装有一台电子皮带秤,用以监控进入再回潮滚筒的烟丝流量。流量过大易造成堵料,所以设定两个测试水平为500kg/h和600kg/h。将热端烟丝瞬时量在两种水平(500kg/h和600kg/h)下试验,进行双样本t检验分析。P值小于0.05,拒绝原假设,因此热端烟丝瞬时量是影响填充值的显著因素。

第五,储丝房环境温湿度原因分析。储丝房环境温湿度监控通过环境温湿度监测仪测量得出,由动力部门调节功能间空调达到所需要求。因为温湿度过低或过高都会影响产品质量,所以设定温度的两个测试水平为25℃和28℃,湿度的两个测试水平为60%和65%。将储丝房在温度25℃和28℃、湿度60%和65%下进行双因子方差分析。P值都大于0.05,因此储丝房环境温湿度是影响填充值的非显著因素。

四、改进与控制

通过分析,找出影响成品膨胀丝填充值的5个显著因素,其中切丝前水分和烟丝浸渍量都是影响烟丝浸渍效果的重要参数,所以将二者做组合试验;热端工艺气温度、热端蒸汽流量和热端烟丝瞬时量都是影响干冰烟丝膨胀效果的重要参数,所以将三项合并做组合试验,提出以下改进方案:

第一,切丝前水分和每锅烟丝浸渍量的设定,会影响烟丝细胞中二氧化碳的浸入程度,决定了烟丝浸渍的效果,所以将两者做一个DOE试验设计。试验结果显示,切丝前水分越大,每锅烟丝浸渍量越小,成品填充值越大。由于烟丝水分过大,会导致吸风管道堵料,造成设备停机,所以切丝前水分最高设为24%,不再做其他数据试验。由于浸渍设备的浸渍量最低限值为165kg,也不需做其他数据试验。重新设置切丝前水分为24%,每锅烟丝浸渍量为165kg,跟踪统计5批成品质量数据,成品填充值均值为6.37cm3/g,但在跟踪过程中发现,由于切丝水分过大,5批中有3批在生产过程中出现吸风管道堵料现象,造成中途停机检修。同时,水分增大导致后工序的结团烟丝增多,影响生产。综合考虑,将切丝前水分下调0.5%,设定为23.5%,对5批成品填充值跟踪统计均值为6.35cm3/g。从统计数据看出,水分下调0.5%,对填充值影响较小,设备运行正常,因此切丝前水分改为23.5%。

第二,热端工艺气温度、热端蒸汽流量、热端烟丝瞬时量是热端工序重要设备参数。三者同时作用于升华器内,对干冰烟丝的膨胀效果具有重要影响。因此,将这三个因子做一个DOE试验设计。通过试验利用MINITAB中的等值线图/曲面图分析结果,并利用响应优化器获得参数的最优解,通过响应优化,工艺气温度340℃,蒸汽流量232kg/h,烟丝瞬时量549kg/h时,成品填充值达到平均最大值6.81cm3/g。因为烟丝瞬时量的控制设备精准度只能到十位,所以设定值改为550kg/h。重新设置工艺气温度340℃,蒸汽流量232kg/h,烟丝瞬时量550kg/h,跟踪统计5批成品质量数据填充值均值6.79 cm3/g,改进效果达到预期,但在跟踪过程中发现,蒸汽流量的降低和工艺气温度的提高增加了膨胀过程中烟丝的造碎量,成品膨胀丝的烟丝结构受影响,整丝率均值由74.13%下降至71.87%,根据上述情况,方案一:蒸汽流量设定值250kg/h;方案二:蒸汽流量设定值300kg/h。分别对两种方案各开展了5批试验,根据统计数据分析,蒸汽流量在300kg/h时,填充值影响较小,整丝率提高了约1%,综合考虑,确定蒸汽流量为300kg/h。

通过试验设计,较优参数如表1所示:

对20批成品填充值数据进行统计,通过改进后,成品膨胀丝填充值从改进前的6.0cm3/g,提高到6.65cm3/g,实现了预期目标。

五、结语

综上所述,该技术提高了成品膨胀烟丝填充值,提升了企业效益,不过,仍需要继续完善,维持并固化改善成果,综合运用一整套质量管理思想、体系、手段和方法,高度重视数据,以数据构建管理方法,使管理成为真正意义上的数学科学,从而在统计分析中发现生产流程中的缺陷,降低工作中的不确定性。

参考文献:

[1]张振.RC80膨胀烟丝含水率控制稳定性的研究[J].科技创新导报,2016,13(34):65-67.

[2]刘栋,陈越立,李华杰,等.取样量、取样次数对烟丝混合均匀性检测的影响[J].郑州轻工业学院学报(自然科学版),2013,28(01):45-49.

作者简介:刘栋(1987),男,回族,河南省开封市人,大学本科,助理工程师,主要研究方向为烟草工艺过程。