切削液对金刚石线锯切割β-Ga2O3晶片表面质量的影响

2024-04-17王晓龙高鹏程檀柏梅杜浩毓王方圆

王晓龙,高鹏程,檀柏梅,杜浩毓,王方圆

(1.河北工业大学电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130;3.中国电子科技集团公司第四十六研究所,天津 300220)

随着信息化社会的不断发展,电子信息技术已融入各行各业。但随着器件集成度逐渐提高,硅的禁带宽度窄、击穿场强低等问题已逐渐无法满足高频、高功率器件领域的应用。因此,研发具有更宽禁带宽度、良好光电特性的新型半导体材料具有重要意义。与第三代半导体材料SiC、GaN等相比[1-2],β-氧化镓(β-Ga2O3)具有更高的禁带宽度(4.8 eV)和较高的巴利加优值,尤其是β-Ga2O3(010)晶面的晶面间距最小,这使得(010)面晶片具有最高的同质外延速率。并且(010)晶面具有良好的漏电流夹断特性,是制造氧化镓MOSFET器件效果最好的晶面[3-4]。此外,β-Ga2O3在日盲探测器、透明导电薄膜、LED基板以及气敏传感器等方向同样具有很好的应用前景[5-9]。

晶圆切片工艺是半导体加工制造的第一步,与研磨和抛光工艺相比,它具有更强的机械作用。由于β-Ga2O3(010)晶面原子结合能低,晶片机械强度低,导致在金刚石线锯切割β-Ga2O3(010)面晶片时,过强的机械作用会在晶片表面造成较大的几何误差和损伤层,甚至导致晶体在切割过程中出现裂纹,从而影响后续的研磨加工效率及成品率[10-11]。此外,β-Ga2O3(010)晶面具有较强的各向异性,降低晶体切片过程中解理开裂也是β-Ga2O3单晶切片所要解决的问题[12-13]。

在晶圆切割过程中切削液主要起到冷却和润滑的作用,防止晶圆在切割过程中受损。研究人员对切削液在切割单晶硅或陶瓷等硬脆性材料的影响和作用机制进行了研究。刘玉岭等[14]分析了切削液的作用机制并对其最佳成分选择进行了研究,制成的水基切削液可以提高单晶硅的切片质量。KUMAR和MELKOTE[15]研究了切削液对金刚石线锯切割单晶硅过程中材料去除方式的影响,通过划线过程模拟金刚石线锯时磨料与工件的相互作用,发现金刚石线锯过程中水基切削液不仅起到润滑和冷却作用,也能促进延性模式材料的去除。SHYAM等[16]比较了植物基绿色切削液(GCF)和石油基商业矿物油(MO)对铣削碳纤维增强碳化硅(Cf/SiC)陶瓷基复合材料表面粗糙度和表面完整性的影响。结果表明,相比于MO,使用GCF可以获得更低的刀具-切片界面摩擦、更好的导热能力和更高的比容积蓄热能力。AMELI KALKHORAN等[17]研究发现含切削油和蜡的混合切削液不但可以增加单晶硅微沟槽表面粗糙度的均匀性,还可以进一步扩大其韧性和可加工性。切削液在提高切割材料表面质量的同时,还可以降低切削刀具的损耗。IMREK和ORAL[18]研究发现在恒进给车削和变进给车削过程中,相比于干式加工,添加切削液均可明显降低刀具磨损至29.20%~71.64%和34.80%~74.40%。

目前,国内外关于切削液在线锯切割β-Ga2O3晶体过程中对其表面质量影响的报道较少。因此,本文作者研究不同切削液对β-Ga2O3(010)晶面润湿性的影响,对比了线锯切割中水基、乳化切削液对晶片切割表面质量的影响,分析了作用机制,并得出了更适用于β-Ga2O3晶片切割的切削液。

1 试验部分

1.1 试验材料

试验所用晶锭为导模法生长的(100)面β-Ga2O3单晶晶锭,尺寸为8 mm×6 mm×40 mm,如图1(a)所示,采用沈阳科晶自动化设备有限公司生产的STX-605B型切割机切割成8 mm×6 mm×1 mm的(010)晶面方片,工作原理如图1(b)所示。

图1 (100)面β-Ga2O3单晶(a)、STX-605B往复单线切割机示意(b)、金刚石线锯表面SEM图(c)

为降低试验过程中锯丝磨损、振动、弯曲等变量对测试结果的影响,文中采用直径为350 μm的金刚石线,可以很好地提供切削力。图1(c)所示为电镀金刚石锯丝表面SEM图像,其钢丝内芯直径为260 μm,金刚石颗粒大小为45 μm,锯丝破断张力为180 N,金刚石颗粒密度约为350 颗/mm2,可视为均匀分布。

试验中分别采用去离子水、表面活性剂以及精制矿物油为切削液成分;选用非离子表面活性剂脂肪醇聚氧乙烯醚(AEO-9)作为表面活性剂,因其既具有亲水基团,又具有亲油基团,在提高液体润湿性的同时,还可以使溶液具有润滑、浸湿、增溶、渗透、分散、洗涤等多重作用[19]。其化学结构式如图2所示。

图2 脂肪醇聚氧乙烯醚分子结构式

将AEO-9与去离子水配成体积分数为0.1%~0.5%的水基切削液,以及体积分数分别为10%的AEO-9与20%~50%的精制矿物油、余量为去离子水的乳化切削液。

1.2 β-Ga2O3晶片加工及切入方向选择

文中分别以锯丝速度vs和进给速度vf为工艺参数,研究了不同配比切削液在工艺参数下对切割晶片表面质量的影响。设置vs范围为2.0~5.0 m/s(步长为0.50 m/s),vf范围为0.20~0.50 mm/min(步长为0.05 mm/min),锯丝张力为80 N,锯丝长度为150 m;切削液从晶体正上方滴落注入,流量为600 mL/min。

β-Ga2O3是具有各向异性的脆性材料,被切割晶面上同时具有2个解理面,应尽量使切入方向远离每一个解理方向[20]。β-Ga2O3(010)晶面上两解理面的(100)与(001)晶面夹角为76.2°[21],如图3(a)所示。但两晶面的晶面间结合力强度不同,(100)晶面的面间结合力远远弱于(001)晶面,因此在切割(010)面晶片时取平行于(100)面与(010)面相交线的方向作为切片方向,如图3(b)所示。

图3 β-Ga2O3(010)晶面解理面分布(a)和切割方向(b)示意

1.3 β-Ga2O3晶片表征

使用JC2000D型接触角测量仪(上海中晨数字技术设备有限公司)测量切削液的表面张力及接触角,通过将液体滴落在(010)面β-Ga2O3抛光片表面进行接触角测量。为了保证测量的准确性,测试前对晶片进行5 min超声清洗,并用氮气吹干后测量。

晶片切片后表面粗糙度(Ra)是反映切片工艺对晶片质量影响的重要指标之一,切割后的β-Ga2O3晶片Ra采用日本三丰株式会社生产的SJ-210型表面粗糙度测量仪测量,取样长度为0.8 mm,测试范围为(300±150)μm,选择同方向连续5点进行测量。

总厚度变化是衡量晶片表面平整度的参数之一,是晶片表面厚度最大值与最小值的差值,由于β-Ga2O3晶片尺寸较小,试验时在切片上选取5个区域,如图4所示,采用NTM-150型非接触式测厚仪对每个区域的5点进行测厚表征。

图4 测量总厚度变化时点位选取示意

由于较多且深的中位裂纹会导致晶片切割产生破碎等问题,因此中位裂纹的长度是衡量切片亚表面损伤层深度好坏的主要因素。文中采用显微截面法[22-23]对(010)晶面β-Ga2O3切片的亚表面损伤进行测量,试验方法如图5所示,使用黏合剂将两片表面粗糙度低于1 nm的单面抛光片的抛光面粘合并使其尽量贴合紧密,垂直于两晶片中线进行切割。切割后,加热融化黏合剂将两晶片分离,并置于清洗液中超声清洗5 min。以上所有测量试验均重复3次,取每组测量结果的平均值作为实际试验数据。

图5 测量亚表面损伤的黏合界面切片技术示意

2 结果与讨论

2.1 不同切削液对β-Ga2O3晶片表面润湿性的影响

图6所示为去离子水和精制矿物油在β-Ga2O3(010)晶面上的接触角。去离子水在β-Ga2O3(010)表面的接触角为50.1°,精制矿物油的接触角为8°。测得去离子水和精制矿物油表面张力分别为72.256、39.352 mN/m。可见。精制矿物油的表面张力及接触角都远小于去离子水,使用精制矿物油作为切削液对切割(010)面晶片的润湿能力较强,切削液更容易进入切缝。

图6 去离子水(a)和精制矿物油(b)在β-Ga2O3(010)晶面的接触角

将去离子水和表面活性剂AEO-9以不同体积分数配制成水基切削液,见表1中#1~#5切削液。由于表面活性剂及其体积分数占比对油和水的乳化起到关键作用[24-25],所以文中在AEO-9体积分数为10%的前提下将去离子水和精制矿物油以不同体积分数配制成乳化切削液,见表1中#6~#9切削液。测量了各切削液在晶面的表面张力和接触角,结果如表1所示。

表1 不同配比切削液对β-Ga2O3(010)晶面的接触角和表面张力

由表1可见,在去离子水中加入表面活性剂AEO-9可显著降低接触角大小,且随着AEO-9体积分数的增大接触角逐渐降低;表面张力在加入0.1%体积分数的AEO-9后就会发生骤降,但随AEO-9体积分数的增加变化不明显。接触角的降低表明加入表面活性剂AEO-9后液滴的内聚力和对晶片表面的附着力发生了改变。表面活性剂的加入降低了液滴内分子间的作用力,使晶片表面对液体的附着力大于液体内聚力,从而使液滴受附着力的作用向晶片表面铺展,接触角降低。

由表1可见,与精制矿物油相比,油水混合形成的乳化切削液的接触角在精制矿物油的体积分数占比为20%~40%之间逐渐降低,而当精制矿物油的体积分数为50%时出现凝胶现象,从而导致相分离(即破乳)并出现絮状物[26]。根据乳化切削液接触角变化可知,乳化切削液接触角随油水占比变化而变化,从而改变乳化切削液的润滑效果和冷却效果。

通过对比以上各组切削液对(010)面β-Ga2O3的润湿能力可知,在去离子水中加入表面活性剂AEO-9或者配成乳化切削液均可有效提高对晶片表面的润湿能力,在锯切过程中可使切削液更易进入切缝,提高切削液对被切表面的润滑和冷却作用。

因此,文中选取编号为#5、#8的两组切削液,加入少许消泡剂及防腐剂等配置成水基和乳化切削液,并以去离子水为对照组,探究不同工艺参数下切削液成分对晶片表面质量的影响,试验过程中切削液流速为600 mL/min。

2.2 切削液对切削表面质量的影响

对于硬脆性单晶材料,锯丝表面金刚石磨粒运动产生的划痕,以及锯丝往复运动时形成的线痕是影响晶片Ra的主要因素。图7所示为以去离子水为切削液,使用粗糙度测量仪测量分别沿切入方向(垂直于线痕)和锯丝运动方向(平行于线痕)切割β-Ga2O3(010)面晶片后Ra随锯丝速度vs和进给速度vf变化的测量值。从图7(a)可见,随着vs增大,晶片Ra逐渐减小,表明切割表面的微观峰谷的不平度越小,断裂凹坑的体积和数量均减小。由图7(b)可知,与vs增大造成的影响相反,Ra随vf升高而增大,表明此时锯丝表面金刚石磨粒对切缝处材料的荷载增大,使晶片表面产生断裂凹坑的情况更严重。但是无论在vs或是vf变化下,沿切入方向测量得到的Ra均高于沿锯丝运动方向的测量值。由于线锯切割对晶片表面造成的损伤越小,切割后所测量的Ra值受划痕和线痕的影响更大。因此,锯丝运动方向可以更直接地反映出锯丝本身运动所造成的影响,后续的粗糙度测量方向均为锯丝运动方向。

图7 去离子水为切削液时β-Ga2O3(010)晶片表面粗糙度随工艺参数的变化

对于vs和vf对晶片表面粗糙度的影响,其原因可根据线锯切割时材料去除机制解释。当vf固定时,ST为沿切缝截面排列的断裂凹坑面积总和,则单位时间内切缝处任意横截面被去除材料的总体积VT为固定值。而在微观结构上,单位时间Δt内通过此截面处的全部磨粒数量为N,每个磨粒的去除量为VS,材料去除的总体积可表示为

VT=vf·Δt·ST

(1)

VT=vs·Δt·N·VS

(2)

可见,当vs增大时,单个磨粒的去除量将会减小,根据压痕断裂力学描述,材料以脆性断裂去除时,压头荷载下方产生的横向裂纹扩展至材料表面形成切屑并留下断裂凹坑。金刚石线锯切割硬脆性材料过程可认为是锯丝表面单个金刚石颗粒荷载下材料断裂累积的结果,根据MARSHALL等[27]以及LAMBROPOULOS等[28]的研究,单个磨粒造成的横向裂纹长度CL、深度HL可表示为

CL=α·[(cotφ)5/6(E/H)3/4/(KIC·H1/4)]1/2·p5/8

(3)

HL=α·(sinφ)1/2(cotφ)1/3·(E1/2·p1/2/H)

(4)

式中:α为无量纲常数;E为材料弹性模量;H为材料显微硬度;KIC为材料断裂韧度;p为金刚石压头荷载;φ为金刚石压头半顶角。

与金刚石荷载下硬脆性陶瓷材料产生的圆形凹坑不同,β-Ga2O3(010)晶面在金刚石荷载下裂纹形貌为矩形网状结构且存在长、短2种裂纹,表明(010)晶面的断裂韧度KIC由2种裂纹叠加而得,因此单个磨粒去除量VS可表示为

VS=CL1·CL2·HL

(5)

式中:CL1和CL2分别表示长、短裂纹所对应的不同断裂韧度下的横向裂纹长度。

根据公式(1)—(4)可知,当vs提高时,单个磨粒造成的材料去除量减小,磨粒对晶片的荷载降低,晶片表面的凹坑体积减小,因此晶片表面粗糙度降低。同理,当vs固定时,提高vf将使金刚石磨粒的荷载增大,在晶片表面造成的断裂凹坑体积增大,使晶片表面粗糙度升高。

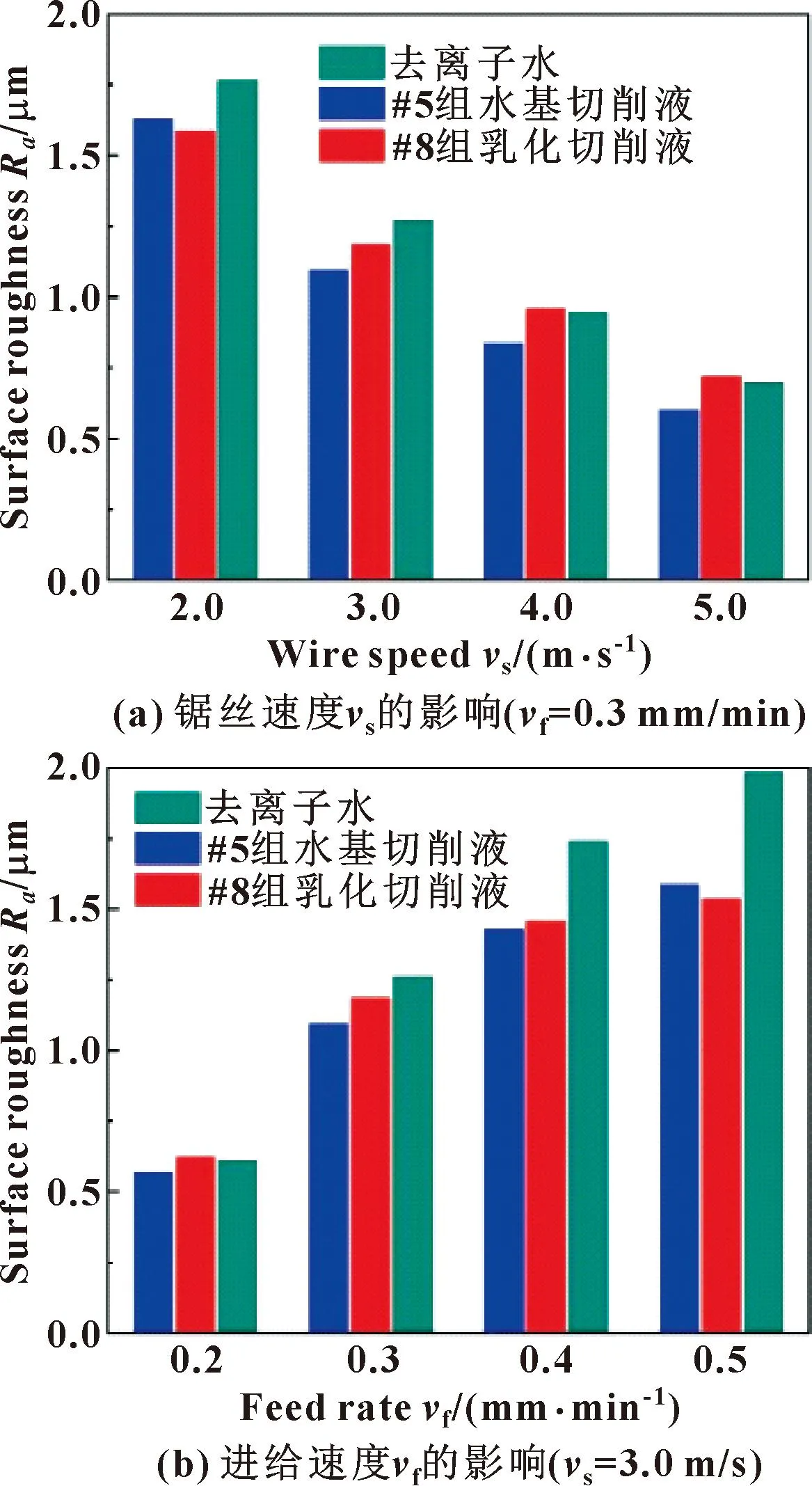

图8所示为不同切削液作用下β-Ga2O3(010)晶片表面粗糙度随工艺参数的变化。可见,不同切削液作用下晶片Ra随vs和vf变化的变化趋势并未发生改变,但随着工艺参数的变化,可以发现不同切削液的性能有所区别。由图8(a)可以看出,当vs为2.0 m/s时,使用#8组乳化切削液时晶片Ra值最小;随着vs增大,使用#8组乳化切削液时的晶片Ra值逐渐成为3种切削液中最大。由图8(b)可知,当vf为0.2 mm/min时,使用#8组乳化切削液时效果仍最差,其Ra值为0.680 μm;随着vf逐渐增大到0.5 mm/min,使用#8组乳化切削液的效果略强于#5组水基切削液。相比之下,在vf为0.2 mm/min时,单加入AEO-9的#5组水基切削液Ra值仅为0.607 μm,且对表面质量的提升幅度更加稳定,随工艺参数变化的波动更小。

图8 不同切削液作用下β-Ga2O3(010)晶片表面粗糙度随工艺参数的变化

图9所示为不同工艺参数下使用#8组乳化切削液和#5组水基切削液切削后的晶片表形貌。从图9(a)和(b)可知,当vs=3.0 m/s和vf=0.5 mm/min时,使用#8组乳化切削液切削后的晶片表面形貌较为平整且有规则分布的线痕。而从图9(c)和(d)可以看出,在vs=3.0 m/s和vf=0.2 mm/min时,使用#5组水基切削液后的晶片表面断裂形貌相对较少,线痕更加细密完整,且线痕边缘有轻微的延展痕迹,显著改善了晶片的表面形貌。

图9 不同工艺参数下使用不同切削液时切片表面形貌的SEM图像

综上所述,降低vs、增大vf均会增大金刚石的荷载强度,降低晶片的表面质量。使用#8组乳化切削液时效果最好的切割工艺参数均是vs较低且vf较大时,在该参数下切削热较低但切削力较强,这是因为#8组乳化切削液中的表面活性剂成分及精制矿物油都具有良好的润滑效果,故而对晶片表面的优化能力更强。#5组水基切削液在具备水良好冷却效果的前提下提高了水对晶片的润湿性以及润滑能力,因此在对Ra值降低效果明显且显著改善晶片表面形貌的同时,随vs增大的波动不大。

2.3 切削液对总厚度变化的影响

如果锯丝弯曲程度增大,晶片受到金刚石磨粒的荷载增大,对晶片表面造成的破坏更加严重,锯丝易沿较大的断裂凹坑位置恢复形变,从而导致锯丝出现横向滑移,导致总厚度变化增大。因此,总厚度变化可以反映锯切过程中是否出现锯丝的横向滑移,而过高的总厚度变化值会对后续的加工造成负面影响甚至导致样品报废。

图10所示为不同切削液时晶片总厚度变化(TTV)随工艺参数的变化。vs提高时切削液对降低TTV的效果如图10(a)所示,结果表明,使用去离子水时,锯丝在vs较高时振动现象极其明显[29],使得局部区域的切缝更宽,从而影响TTV值。虽然使用#5组水基切削液效果更好,但下降幅度不明显,表明锯丝对晶片切削力较弱时,TTV升高的主要因素并非切削液的润滑、冷却作用,而应是锯丝对切口的反复切割和振动。

图10 使用不同切削液时β-Ga2O3(010)晶片总厚度变化(TTV)随工艺参数的变化

相反,由图10(b)可见,在vf为0.5 mm/min时切削液对TTV的影响最明显,相比于去离子水,#8组乳化切削液和#5组水基切削液分别使TTV值从6.464 μm降低至4.270和4.864 μm。原因是较高的vf下锯丝弯曲程度增大[30-31]使锯丝张力增大,锯丝振动现象被抑制,此时对TTV影响最大的因素是切削力,而2种切削液相较于去离子水都具有良好的润滑效果,可有效降低金刚石磨粒对晶片的摩擦力及轴向切削力,减少锯丝的横向滑移,从而降低晶片TTV值。

2.4 不同切削液对亚表面损伤的影响

使用切削液对切割工艺的优化主要体现于降低荷载的切向分量、摩擦力、对切缝的清洗作用以及切削热,而造成亚表面损伤(SSD)的主要因素中位裂纹的扩展受切向荷载和摩擦力的影响较小[32]。

图11为锯丝锯切(010)面β-Ga2O3过程中锯丝与切缝接触位置的任意截面锯丝表面磨粒分布模型示意图。以点O为原点,锯丝中心到晶片表面的距离为切槽半径R0,图中N1~N4为任意位置角处磨粒荷载下的裂纹扩展系统,对于位于θi处的磨粒Ni,其造成的损伤层深度SSD为

图11 锯切(010)面β-Ga2O3过程中锯丝与切缝接触位置任意截面磨粒分布模型

HD=(R0+HL+CMi)sinθi-R0

(6)

ONi=R0+gi

(7)

式中:CMi表示任意位置角θi处金刚石荷载下中位裂纹长度;gi表示位置角θi处金刚石压头的压入深度。

根据LAWN等[33]的研究,中位裂纹长度CM可由式(8)计算:

(8)

p=0.5πH(g·tanφ)2

(9)

其中φ为维氏压头半顶角,角度约为50°,g为金刚石压头压入表面深度。根据式(1)可知,单位时间Δt内切缝处去除材料总量为

VT=vf·Δt·ST

(10)

切缝截面单位时间内的材料去除量ST应为

ST=4π2g·tanφ·R0

(11)

结合式(2)—(4)以及式(10)—(11),根据高玉飞[36]的研究可知,可将压头的压入深度g以锯丝速度和进给速度表示:

vf·Δt·4π2g·tanφ·R0=vs·Δt·N·CL1·CL2·HL

(12)

gi=

(13)

式中:ε为切/法向荷载比例系数,ε=1.1;压痕系数αn为0.12,维氏压头无量纲相关常数α0为2;KIC表示(010)晶面的断裂韧度;Ns为单位时间内参与切割的有效磨粒数,由于锯丝表面金刚石颗粒大小及露出镀层高度随机,可认为参与晶片切割的磨 粒数量符合正态分布:

(14)

根据式(6)—(13)可知,在锯切过程中β-Ga2O3的材料性质与切割过程各系数均为定值,可计算在不同切削液下亚表面损伤(SSD)随工艺参数的变化。

图12所示为使用不同切削液时(010)面晶片亚表面损伤(SSD)深度受锯切工艺参数变化的影响。测量结果表明,使用#8组乳化切削液时,在vs达到3.0 m/s时与去离子水效果差异不大,虽然在vs增大至5.0 m/s时SSD值降为2.031 μm,但明显效果更差。这是由于乳化切削液对锯丝在高速磨削晶片时产生的切削热传导效果较差,且氧化镓本身较差的热传导性,晶片热应力沿中位裂纹释放而导致SSD值较大。另一方面,vf在0.2~0.4 mm/min范围内时,#8组乳化切削液对降低SSD值效果较差,而在0.5 mm/min时最好,原因可能是乳化切削液黏度较高,虽然冲洗能力较差,但在晶片和锯丝接触位置形成了具有一定弹性的缓冲层,在金刚石的法向荷载较大时对晶片的缓冲作用更明显。

图12 使用不同切削液时β-Ga2O3(010)晶片亚表面损伤层(SSD)深度随工艺参数的变化

相比于#8组乳化切削液,使用#5组水基切削液的SSD值在vs为5.0 m/s时进一步降低至1.233 μm。且#5组水基切削液SSD值始终小于去离子水,但下降幅度较低,原因可能是表面活性剂的加入增强了润湿效果,使切削液通过切缝的流量增大从而提高了对切屑的清洗能力,减弱了锯丝挤压切屑刻划晶片而造成的二次损伤。

3 结论

(1)通过接触角和表面张力测试验证了去离子水中加入AEO-9或制成乳化切削液均能明显增强对晶片表面的润湿能力。

(2)相比于乳化切削液,使用水基切削液的晶片Ra在vs为3.0 m/s以及vf为0.20 mm/min的工艺参数下由0.680 μm降低至0.607 μm,SSD值在vs为5.0 m/s以及vf为0.30 mm/min的工艺参数下由2.031 μm降低至1.233 μm。这表明乳化切削液在vs较低且vf较大的工艺参数下效果好,而水基切削液的使用效果随vs增大的波动不大。

(3)水基切削液和乳化切削液均能提高晶片表面质量,但乳化切削液的使用效果随工艺参数变化波动较大;水基切削液在提高润滑性和冷却能力的同时,可提高晶片表面质量,且随工艺参数变化比较稳定。因此,水基切削液更适于线锯切割β-Ga2O3单晶。