芳纶纱的结构形貌对芳纶/PTFE织物复合材料摩擦学性能的影响

2024-04-17蔡明张招柱姜葳李佩隆

蔡明,张招柱,姜葳,李佩隆

(1.中国科学院兰州化学物理研究所,固体润滑国家重点实验室,甘肃兰州 730000;2.中国科学院材料磨损与防护重点实验室,甘肃兰州 730000)

自润滑织物复合材料是由织物、树脂及功能性填料经过一定工艺复合而成的一类固体润滑材料,具有自润滑、高承载、耐磨损等性能,又兼具可设计、易裁剪、易贴合、各向异性等特点,常用作聚合物背衬复合材料,被加工成自润滑关节轴承等器件(如图1所示),用于军事设备、航空航天、机械制造等领域[1-2]。自润滑织物复合材料的摩擦学性能优异,应用前景广阔,因而受到国内外学者的广泛关注[3-4]。目前关于自润滑织物复合材料摩擦学性能的研究,主要涉及织物结构设计与优化、功能性填料合成与制备、纤维-树脂界面增强、苛刻环境工况等方向[5-7]。

自润滑织物复合材料所用织物主要由聚四氟乙烯(PTFE)纤维作为润滑材料和其他高性能增强纤维按照一定的组织结构编织而成,在摩擦过程中起到润滑、承载、传递和连接的作用[8-9]。因此,织物组织结构对自润滑织物复合材料的摩擦学性能有直接影响。MA等[10]研究了纱线捻度对Kevlar/PTFE织物复合材料力学及摩擦学性能的影响,结果表明纱线经适当加捻后可提高力学性能及黏接强度,有利于复合材料耐磨损性能的提升。QI等[11]以Kevlar为经纱、PTFE为纬纱进行编织得到Kevlar/PTFE混编织物,通过改变纬密研究重载条件下织物密度对织物复合材料摩擦学性能的影响。结果表明,当纬密相对较低时,复合材料摩擦因数随纬密的增加而减小,这是因为PTFE含量的增加有利于润滑膜的形成;而当纬密较高时,增强纱含量占比大幅减少导致复合材料整体耐磨性较差。RATTAN、BIJWE[12-13]的研究证明了组织结构对织物复合材料的强度和摩擦性能均有显着影响,且在不同磨损模式下的影响效果不同。GU等[14]则以Kevlar/PTFE混编织物为例,重点研究了平纹、斜纹、缎纹3种织物复合材料在不同载荷条件下的磨损情况,发现平纹织物复合材料更适用于高载工况条件,而在低载条件下缎纹织物的抗磨损性能更好。LI等[15]通过研究不同层数的PTFE/Nomex混纺织物的摩擦特性,发现改变织物层数会影响复合材料的动摩擦因数。

近些年来,有关于织物组织结构对自润滑织物复合材料摩擦学性能的影响研究主要集中在纤维种类、织物密度、编织结构等方面,对于织物中纱线结构形貌的相关研究提及较少[8,16-17]。纱是由短纤维或长丝沿轴向排列经加捻等处理方式组成的柔软细长的纤维集合体[18],成纱方式的不同可以赋予其不同的结构形貌,这种结构形貌上的差异不仅对纱本身的力学性能有直接影响,同时影响织物结构中纤维与纤维之间、纱与纱之间的相互作用、应力传递、纱与树脂界面的结合能力等,进而影响相应自润滑织物复合材料的摩擦学性能[19-20]。芳纶纤维具有高强度、耐腐蚀、耐磨损等优点,可用作增强材料以提高织物复合材料的力学性能。本文作者选用相同的对位芳纶纤维,制备成长丝平行纱、长丝加捻纱、短纤维加捻纱3种不同结构形貌的芳纶纱,并分别与PTFE长丝纱编织成结构相同的芳纶/PTFE混编织物,研究芳纶纱的结构形貌对芳纶/PTFE织物复合材料力学性能及摩擦学性能的影响。

1 实验部分

1.1 原料准备

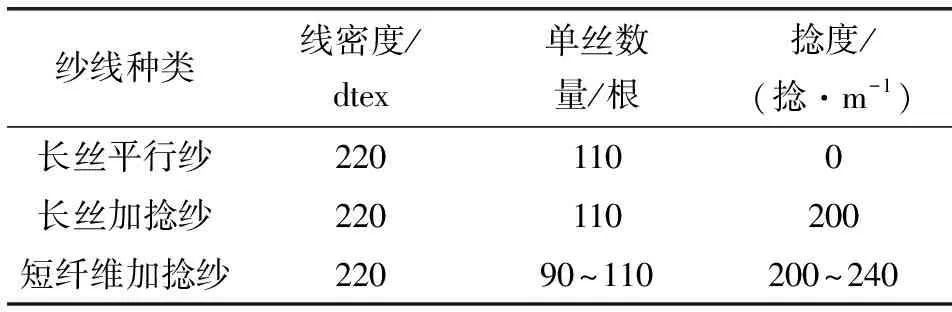

实验所用纤维原料PTFE平行长丝购自日本东丽公司,对位芳纶纤维购自烟台泰和新材料股份有限公司。为控制实验变量,避免因纤维原料自身差异对实验结果产生影响,文中选用相同原料的对位芳纶纤维,通过不同的加捻处理方式获得了3种不同结构形貌的芳纶纱,分别为长丝平行纱、长丝加捻纱和短纤维加捻纱,其中芳纶短纤维单丝长度为50~80 mm,规格对比见表1。酚醛树脂由上海新光化工有限公司提供,丙酮、无水乙醇等均为分析纯级。

表1 芳纶纱规格对比

1.2 样品制备

将PTFE长丝纱分别与芳纶长丝平行纱、芳纶长丝加捻纱和芳纶短纤维加捻纱以相同的工艺参数进行编织,得到3种芳纶/PTFE混编织物,其中,芳纶纱作为纬纱,PTFE长丝纱作为经纱。依次采用石油醚、无水乙醇溶液对芳纶/PTFE混编织物进行超声清洗,并将洗净、烘干后的混编织物置于稀释的树脂溶液中反复浸渍,直至酚醛树脂的质量增加达25%~30%,获得预浸物。将预浸物切成合适尺寸并粘接至AISI-1045金属基体上(直径45 mm×8 mm),并以180 ℃、2 h的条件进行固化,最终获得3种织物复合材料样品。3种不同结构形貌的芳纶纱、混编织物和相应的织物复合材料编号见表2。

表2 芳纶纱、混编织物和相应的织物复合材料编号

1.3 性能测试及表征

采用Nmm-800TRF型光学显微镜观察3种芳纶纱及其混编织物的表面结构形貌,利用Nano-Measurer粒径分布软件对织物内纱线间距进行统计,每种织物样品取50组数据求其平均值。采用Instron-5956强力试验机进行3种芳纶纱的单纱拔出性能、力学性能、织物及复合材料力学性能测试。为减少实验误差,每组至少重复3次实验,结果取平均值。图2为单纱拔出样品及实验过程示意图。采用F1560-330型多试件摩擦磨损试验机对自润滑织物复合材料分别进行不同载荷、转速条件下的摩擦学性能测试,芳纶/PTFE织物复合材料的磨损率ω采用如下公式计算:

图2 单纱拔出实验示意

ω=V/(pL)

式中:V为磨损体积;p为载荷;L为滑动距离。

摩擦实验在室温下进行,恒定转速条件下的实验参数:载荷分别为48.81、50.92、53.05 MPa,对应转速为0.241 m/s;恒定载荷条件下的实验参数:转速分别为0.241、0.289、0.337 m/s,对应载荷为50.92 MPa;磨损率数据取3次测试平均值。采用ZEISS-EVO10型扫描电子显微镜(SEM)观察自润滑织物复合材料样品和对摩金属销的表面磨损情况。

2 结果与讨论

2.1 混编织物及芳纶纱表面结构形貌

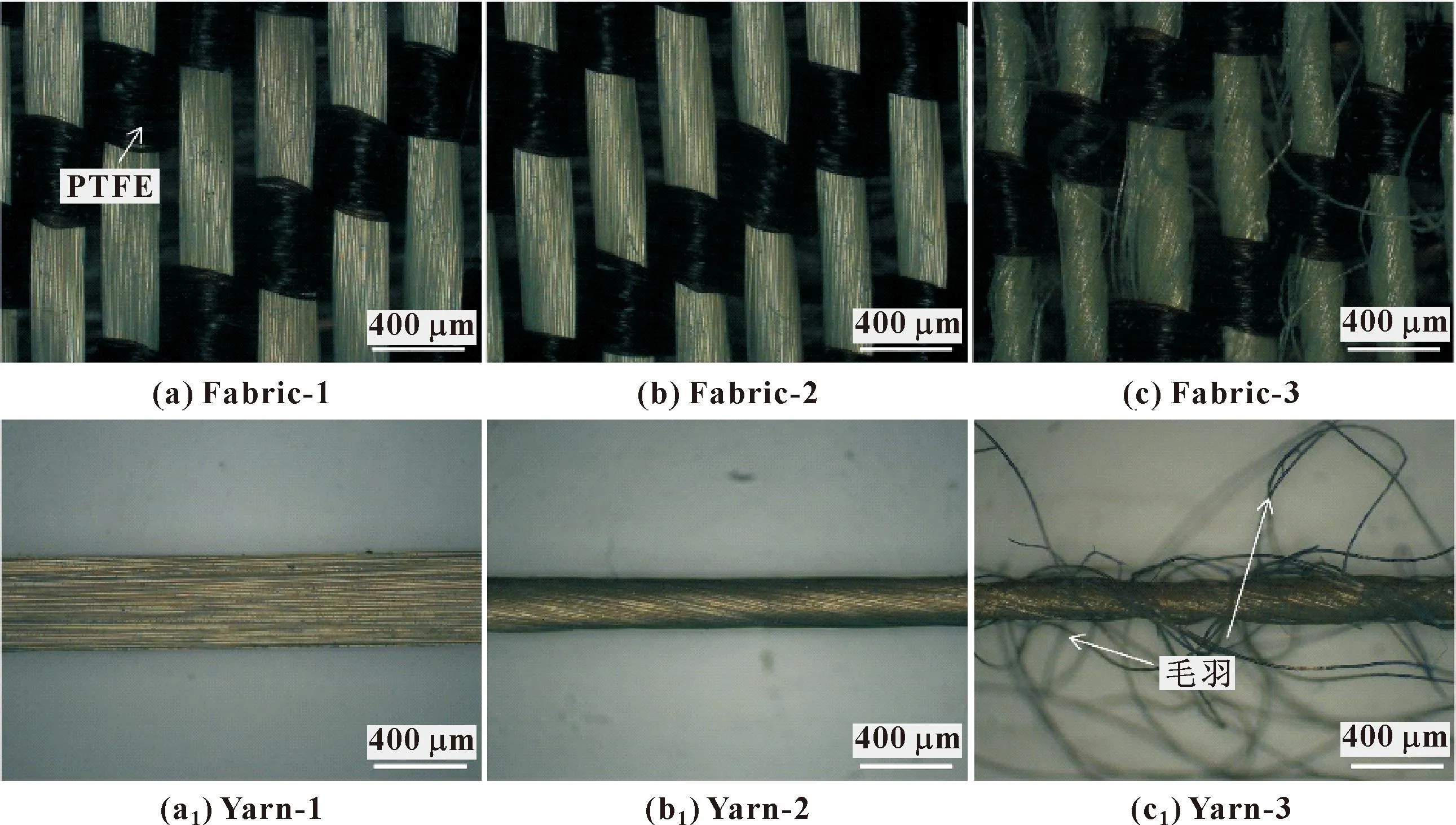

图3展示了光学显微镜下混编织物及芳纶纱的表面形貌。由图3(a)—(c)可知Fabric-1、Fabric-2、Fabric-3的织物结构均为斜纹结构,且3种织物在单位长度内显示出的芳纶纱根数和PTFE长丝纱根数分别相同,表明3种织物的结构参数中除纱线结构形貌不同以外均相同,这有效避免了因织物结构不同而导致自润滑织物复合材料摩擦学性能产生差异。图3(a1)所示为常规的芳纶长丝平行纱Yarn-1表面形貌,其外观为扁平的带状丝束,表面十分光滑,丝束内部为一定数量连续且平行的纤维长丝,整体结构较为松散。观察图3(a)可见,在形成织物中Yarn-1占据较宽的平面空间,相邻两根芳纶纱的空间间距较小,平均间距约74.5 μm。织物中纱线受到的约束作用主要集中在交织点处,未被交织点覆盖的丝束区域,单纱相互平行,彼此间没有束缚,导致纱线在织物中更易产生滑移和抽丝,同时影响织物及相应复合材料的力学性能。图3(b1)显示了芳纶长丝加捻纱Yarn-2的结构形貌,如图所示,加捻后的芳纶长丝紧密抱合,外层单纤维沿轴向相互卷绕形成倾斜的螺旋捻回,丝束内的纤维相互靠拢,结构更为紧凑致密,从而有利于提高纱线、织物及相应复合材料的力学性能。加捻后的芳纶纱表观直径变小,导致Yarn-2在织物中占据较窄的平面空间,相邻两根纱线的空间间距较大,平均间距约94.1 μm,相对于Yarn-1纱间距高出26%(见图3(b)),这可以改善树脂在织物中的浸润程度,进而提高织物复合材料的黏接强度。

图3 芳纶/PTFE混编织物及芳纶纱光学显微图

图3(c1)所示为芳纶短纤维加捻纱Yarn-3表面形貌,可以看出,其主体结构由短纤维相互加捻卷绕而成,结构致密且存在规律性捻回,同时纱的表面包覆着大量不同长度的毛羽纤维。Yarn-3的结构形貌赋予其较小的体积占比、较大的比表面积和较高的表面粗糙度,形成织物中相邻两根纱线的间距较大,约135 μm,且纱与纱之间存在毛羽的勾连、交错,可提高织物内纱线间的交互作用(见图3(c)),有利于提高与树脂界面的结合能力。

2.2 单纱拔出性能

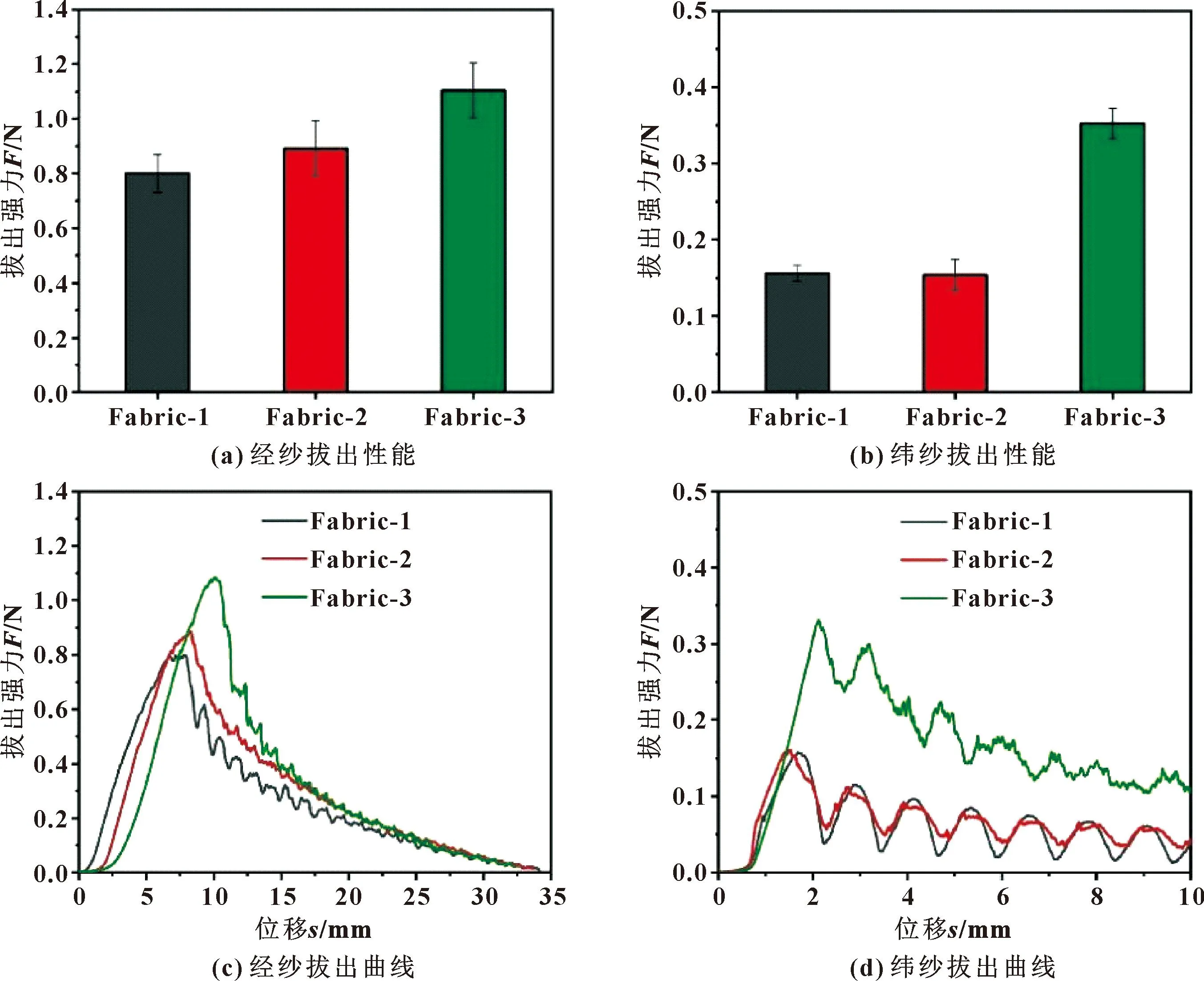

3种芳纶/PTFE混编织物的单纱拔出性能对比见图4,单纱拔出强力能够反映织物中纱与纱之间的相互作用[8,21],拔出强力越大表明纱线在脱离织物过程中受到的阻力作用越大,即应力在织物中的传递和分散效果越好。

图4 纱线拔出性能比较

图4(a)可以看出,Fabric-3在经向上的纱线拔出强力高于Fabric-1和Fabric-2。原因在于芳纶短纤维加捻纱的表面结构粗糙,带有大量的毛羽,使得芳纶短纤维加捻纱对PTFE长丝纱的限制和约束作用较大,在拔出过程中毛羽的纠缠和扭曲则进一步增加了对PTFE长丝纱的阻碍作用。Fabric-2中的PTFE长丝纱在拔出过程中仅受到来自芳纶长丝加捻纱的限制,没有毛羽的额外影响,所以在经向上的纱线拔出强力小于Fabric-3。而Fabric-1中的芳纶长丝平行纱集束性较差,对于PTFE长丝拔出过程中的约束和限制作用最小。图4(b)表明,Fabric-3在纬向上的纱线拔出性能依然表现最优,原因在于芳纶短纤维加捻纱在拔出过程中除了受到PTFE长丝纱的约束以外,还受到邻近毛羽的纠缠,这也导致其纱线拔出强力远高于Fabric-1和Fabric-2。而芳纶长丝平行纱和芳纶长丝加捻纱在脱离织物交织点时,受到PTFE长丝纱的约束力比较接近。图4(c)(d)所示的单纱拔出曲线表明,被拔单纱受到拔出力后,其拔出力值呈直线上升趋势,且在单纱即将脱离织物结构中的交织点时达到最大,随后在脱离每个纱线交织点时,拔出力值波动下降,直至彻底从织物中拔出。

2.3 力学性能及黏接性能测试

图5(a)—(c)分别示出了3种芳纶纱、混编织物和织物复合材料的拉伸性能对比。如图5(a)所示,3种芳纶纱中Yarn-2的断裂强力最高,其次是Yarn-1,Yarn-3的断裂强力最小。原因在于Yarn-3是由切断的长丝经加捻抱合而成,内部为非连续性纤维,在受到拉伸作用发生断裂时,主要以短纤维的滑脱为主,并辅以少部分的纤维断裂,这使得纱线内部的单纤维强力利用率较低,从而导致其强力偏低。而Yarn-1是由连续、平行的芳纶长丝排列构成,在受到拉伸力时,丝束内单纤维的断裂同时性较大,强力利用率高。芳纶长丝加捻纱Yarn-2是由连续长丝在加捻作用下沿轴向相互卷绕所得,丝束外层的纤维向内层挤压,提高了丝束中纤维间的抱合力,进一步增强了单纤维的断裂同时性,力学性能得到提高。沿芳纶方向对织物及相应复合材料进行拉伸性能测试,由于织物是纱的集合体,其力学性能受到编织纱的性能影响,同时也影响相应复合材料的力学性能,因此,如图5(b)(c)所示,织物、复合材料的力学性能规律与图5(a)中芳纶纱的力学性能规律相一致。

图5 拉伸性能及黏接性能对比

图5(d)示出了3种织物复合材料的剥离强度对比,可以看出,Composite-3的剥离强度最高,原因在于Yarn-3表面规律性的捻回和较长的毛羽增加了与树脂基体的接触面积。样品Composite-2的剥离强度高于Composite-1的原因在于平行长丝经过加捻后,丝束表观直径变小,改善了树脂基体中织物的浸润状况。3种复合材料样品的差异主要来自其混编织物中所用芳纶纱的结构形貌不同,这种差异直接影响了纱线本身的力学性能、与树脂的界面结合力,进而影响混编织物及其复合材料的力学性能、黏接性能,最终对复合材料的摩擦学性能产生影响。

2.4 复合材料摩擦学性能

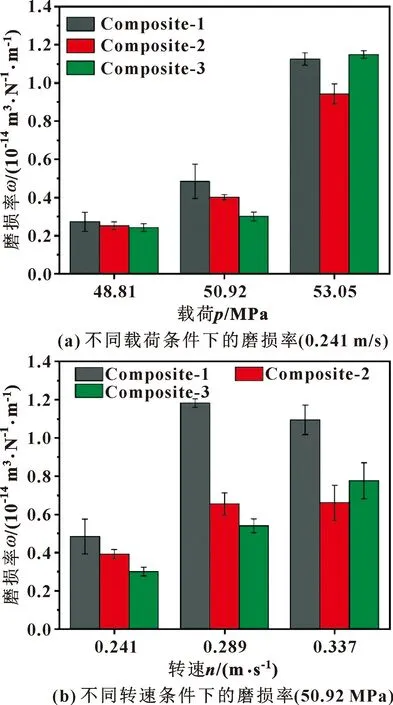

为研究芳纶纱的结构形貌对芳纶/PTFE织物复合材料摩擦学性能的影响,分别在恒定转速不同载荷(载荷分别为48.81、50.92、53.05 MPa,对应转速为0.241 m/s)和恒定载荷不同转速(转速分别为0.241、0.289、0.337 m/s,对应载荷为50.92 MPa)的条件下对制备的复合材料样品进行摩擦性能测试,结果如图6所示。

图6 织物复合材料在不同载荷和转速条件下的磨损率对比

图6(a)表明,随着载荷的增加,3种样品的磨损率均有不同程度的增加。当载荷相对较低时,Composite-3的磨损率最小,在较高载荷时,Composite-2的磨损率最小,而在3种载荷条件下,Composite-1的磨损率均较大。原因在于Composite-3的增强纤维为芳纶短纤维加捻纱Yarn-3,其纱线上的毛羽能够有效提高其黏接性能,促进应力传递,从而能更好地分散施加于复合材料上的载荷,这使得Composite-3在低载荷条件下表现为较低的磨损率。在高载荷条件下,纱线本身的力学性能对复合材料抗磨损性能的影响也在增加,芳纶短纤维加捻纱的强力偏低,导致其承载力较差。而Composite-2中的增强纱为芳纶长丝加捻纱Yarn-2,该纱的结构形貌使其获得较为优异的单纱拔出性能及黏接性能,同时具有更高的断裂强力,提高了复合材料的承载能力,表现为Composite-2在高载荷条件下的磨损率较小。样品Composite-1的增强纱为芳纶长丝平行纱Yarn-1,其结构形貌导致Composite-1的黏接强度较小,纤维与树脂之间的应力传递效果最差,整体磨损率较高。图6(b)表明,随着滑动速度的提高,3种样品的磨损率也呈现不同程度的增加,其磨损率变化趋势与载荷测试条件的变化趋势较为一致。

2.5 复合材料磨损表面形貌

为进一步研究芳纶纱结构形貌对自润滑织物复合材料摩擦学性能的影响,采用扫描电镜对低载荷条件和高载荷条件下的织物复合材料样品及其对摩金属销的磨损表面进行观察,结果分别见图7和图8。图7所示为低载荷实验条件下复合材料和对摩金属销的磨损表面,可以看出,样品Composite-1表面树脂脱落严重,大量纤维露出树脂基体,并存在纤维被切断的情况(见图7(a)),金属销1表面存在着纤维碎屑和树脂颗粒(见图7(d)),表明Composite-1的磨损机制主要为黏着磨损和疲劳磨损。样品Composite-3的磨损表面最为光滑,金属销3表面无明显磨屑残留,磨损机制主要以黏着磨损为主,而且,其磨损主要发生在样品的树脂表面,复合材料中的纤维尚未充分参与和金属销的摩擦过程(见图7(c)(f)),原因在于Composite-3中芳纶纱表面存在大量的毛羽,增加了织物与树脂的界面结合面积,并为应力传递提供了良好的通道,有利于外部载荷均匀分布在样品表面。此外,粗糙的织物表面结构使纱线与树脂紧密结合,有效抑制了树脂的剥落与微裂纹的产生,并有利于PTFE碎纤维更好地嵌入到织物表面,起到二次润滑作用。样品Composite-2及对摩金属销2的表面磨损程度居于Composite-1和Composite-3二者之间(见图7(b)(e))。

图7 低载荷实验条件下的织物复合材料样品及其对摩金属销磨损表面SEM图(测试条件:载荷为48.82 MPa,转速为0.241 m/s,箭头示意滑动方向)

图8 高载荷实验条件下的织物复合材料样品及其对摩金属销磨损表面SEM图(测试条件:载荷为53.05 MPa,转速为0.241 m/s,箭头示意滑动方向)

图8所示为高载荷实验条件下样品及对摩金属销的磨损表面,当载荷较高时,摩擦样品受到更为剧烈的挤压应力和剪切应力,如图8(a)—(c)所示,Composite-1、Composite-2、和Composite-3的表面磨损情况均比低载荷下严重。样品Composite-1和Composite-3表面存在大片的树脂碎屑和被碾碎的断纤维,复合材料表面经历过严重的疲劳磨损,对摩金属销表面均明显可见纤维碎屑(见图8(d)(f))。样品Composite-2的磨损表面相对光滑,露出纤维较少,复合材料的结构整体性更好,露出的纤维开始参与和金属销的摩擦,但金属销2表面的纤维碎屑较少,表明其磨损机制以黏着磨损为主(见图8(e))。

3 结论

将不同结构形貌的芳纶纱与PTFE长丝纱相交织得到3种芳纶/PTFE混编织物,再以相同工艺制备成芳纶/PTFE织物复合材料,通过研究芳纶纱的结构形貌对织物复合材料摩擦学性能的影响,初步得到以下结论:

(1)芳纶长丝平行纱的结构形貌导致其形成织物时内部纱线相互约束作用较差,与树脂的界面结合力较弱,不利于应力传递和润滑膜的形成,磨损率偏高。

(2)芳纶短纤维加捻纱表面规律性的捻回和毛羽结构能够更好地控制织物内部的纱线滑移,促进应力传递,提高黏接性能,使复合材料在较低载荷条件下保持良好的耐磨性能。

(3)芳纶短纤维加捻纱/PTFE织物复合材料在较高载荷下磨损率偏高,原因在于短纤维加捻纱强力偏低,影响了复合材料的承载能力。

(4)芳纶长丝加捻纱/PTFE织物复合材料承载能力最强,这是因为加捻改变了平行纱的结构形貌,增加了纱线内部纤维间的抱合力与集束性,提高了芳纶长丝加捻纱、织物及相应复合材料的力学性能。