磁控溅射制备高熵碳化物(AlTiVCrNb)C涂层摩擦学性能

2024-04-17张英豪侯雪滨蔡海潮薛玉君裴露露田昌龄

张英豪,侯雪滨,蔡海潮,薛玉君,裴露露,田昌龄

(1.河南科技大学机电工程学院,河南洛阳 471003;2.河南省机械设计及传动系统重点实验室,河南洛阳 471003;3.高端轴承河南省协同创新中心,河南洛阳 471003;4.漯河技师学院机械工程系,河南漯河 462000)

2004年,YEH等[1]提出高熵合金这一新型合金设计概念,其将多种合金元素以等比或近等比混合,形成传统合金无法比拟的高硬度、高耐磨性[2]。由于元素种类较多,高熵合金拥有传统合金所不具备的特性,即高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应[3],因而成为金属合金研究领域的热点[4-5]。而采用物理或化学的方法在零件表面沉积高熵合金涂层,能够有效改善零件表面的硬度、抗腐蚀、耐磨损和耐高温等性能,提高工件的使用寿命,因此高熵合金在涂层方面的应用中受到广泛关注。

在众多成分的高熵合金体系中,黄蕾等人[6]研究Ti对AlCoCrFeNiTix高熵合金微观组织和摩擦性能的影响,发现Ti的添加,增加了高熵合金的硬度,且降低了高熵合金磨损量,最低磨损率为6×10-6mm3/(N·m)。畅为航等[7-8]研究稀土Ce共溅射沉积(AlCrNbTiVCe)N涂层的性能,发现涂层具有良好的硬度,常温摩擦因数最低为0.43,磨损率为4.9×10-6mm3/(N·m)。郭志明等[9]研究了Si掺杂对NbTaWMo难熔高熵合金摩擦学性能的影响,发现常温下摩擦因数最低为0.6,磨损率为2.0×10-5mm3/(N·m)。XIAO等[10]制备FeCoCrNiMnx涂层中发现Mn元素改善BCC基高熵合金的耐磨性。况绍福[11]研究了磁控溅射制备的CrNbTiMoZr薄膜的性能,得出其最低摩擦因数为0.55,磨损率为6.1×10-6mm3/(N·m)。张昊等人[12]研究了微量W元素对CoCrFeNiMnAl高熵合金组织与性能的影响,发现其摩擦因数和磨损率分别为0.684和1.06×10-5mm3/(N·m)。以上研究表明,高熵合金所制备的涂层虽然具备较高的硬度、良好的耐磨性,但涂层在摩擦学方面性能尚未达到一些特定工况要求。

研究表明,在高熵合金涂层中引入碳元素可以降低涂层的摩擦因数,改善高熵合金涂层的摩擦学性能,并提高涂层应对较为复杂的实际工况条件的能力。此外,在涂层中添加碳元素可以产生显著室温强化、表面硬化、同步韧化等多种效应[13],而碳原子尺寸较小,以间隙原子或者金属间化合物的形式存在于合金中,可以提高合金的力学性能。且碳作为溶质元素,可起到细化晶粒的作用[14]。因此在涂层中引入碳元素来改善其摩擦学性能具有一定可行性。

高熵合金涂层制备工艺有多种方法,如激光熔覆、热喷涂、磁控溅射等,其中磁控溅射具有镀层厚度可控、溅射温度低、膜基结合力好等优点而受到广泛关注。在磁控溅射制备高熵合金涂层的过程中,工艺条件对涂层有较大的影响,如沉积压力、靶材功率,氮气、氩气流量、沉积温度等,其中靶材在沉积过程中的功率大小对制备涂层溅射粒子的平均自由度有较大的影响。因此本文作者采用磁控溅射技术,通过石墨与高熵合金共溅射制备(AlTiVCrNb)C涂层,并通过改变石墨靶溅射功率(PC),研究碳含量了对涂层成分、结构、力学性能与摩擦学性能的影响。

1 试验部分

1.1 制备方法

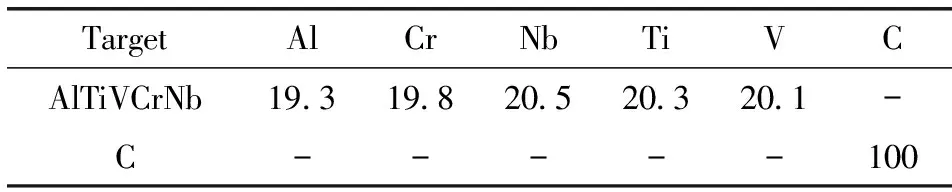

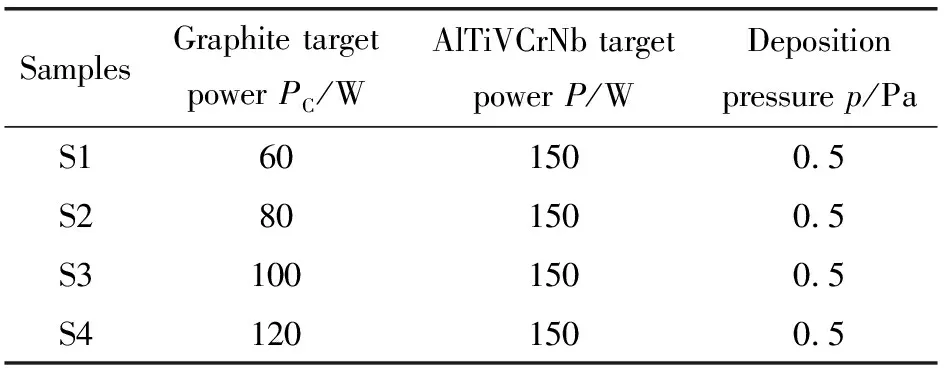

采用粉末冶金工艺制备等元素量比的AlTiVCrNb高熵合金块材,经机械加工成φ50 mm×3 mm的靶材。采用相同方法制备了石墨靶材。2种靶材成分见表1。试验中采用9Cr18钢和Si片为基体,对涂层的微观组织、力学性能和摩擦性能进行测试。采用中科院沈阳科仪厂生产的磁控溅射沉积系统制备涂层,该系统由真空系统、气路和多组操作系统等组合而成,靶材放于真空室底部,工件安装于匀速旋转工作台上。试验前,采用SiC砂代磨9Cr18钢,并使用丙酮、乙醇对其进行超声清洗。在开始沉积之前,先在样品上沉积15 min的Cr过渡层增强涂层的膜基结合力。沉积过程中,2个溅射靶同时工作,工作台以20 r/min的速度转动,样品依次通过2个溅射靶制备涂层。文中设计了直流溅射功率、射频溅射功率、沉积压力和氩气流量4种试验参数,并对各种参数下涂层性能进行对比,分析比较涂层的硬度、摩擦因数和磨损率,得到最佳工艺参数后以石墨靶溅射功率(PC)为变量,按表2所示参数制备4组试样。试验主要工艺参数:本底真空度为5.0×10-4Pa,氩气流量为20 mL/min,沉积温度为300 °C,沉积时间为120 min。

表1 靶材的化学成分 单位:%

表2 (AlTiVCrNb)C涂层的沉积参数

1.2 表征与分析

利用场发射扫描电镜(ZEISS Sigma300)对涂层表面及摩擦学试验后磨痕形貌进行观测,并使用EDS能谱仪分析其化学成分;使用X射线衍射仪(Smartlab RIGAKU,Cu靶Kɑ辐射,扫描范围5°~90°)分析涂层物相结构。

采用纳米压痕仪(iNano)测试涂层的硬度、弹性模量,为减小误差,在相同工艺下制备3个单晶硅样片,在每个样片上随机取6个不同位置进行测试,结果取平均值。测试载荷50 mN,最大压入深度不超过层厚的1/10。

在摩擦磨损试验机(HT-1000)上测试涂层的摩擦磨损性能,测试条件为室温,摩擦方式为干摩擦状态下的圆周循环往复摩擦。选用9Cr18(φ6 mm)钢球,摩擦半径为5 mm,载荷为10 N,摩擦时间为1 000 s,转速为10.6 m/min。为保证试验结果的准确性,在相同工艺下选择3个不同位置进行摩擦试验。利用白光干涉三维形貌仪测试磨痕截面轮廓。通过对截面轮廓进行积分得出磨损面积,在乘以摩擦距离得到磨损体积,根据公式(1)计算出磨损率。

(1)

式中:W为磨损率,mm3/(N·m);V为磨痕磨损体积,mm3;F为施加的法向载荷[15],N;L为摩擦总行程,m。

通过计算3次摩擦试验磨损率的平均值来减少误差,并以磨损率作为涂层磨损性能的衡量指标。

2 结果与分析

2.1 涂层主要参数

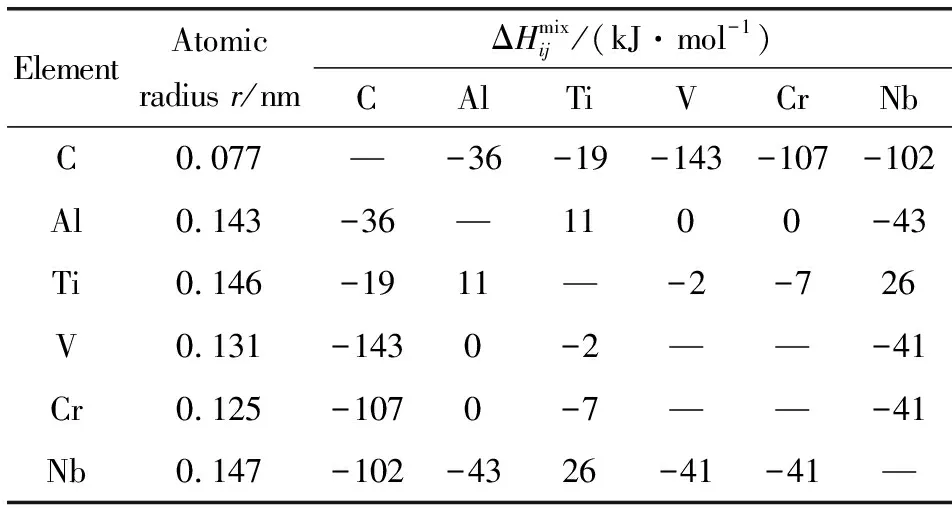

YANG和ZHANG[16]对于高熵合金固溶体的形成规律提出一种判定标准,即高熵固溶体相结构的主要参数有ΔSmix(混合熵)、ΔHmix(混合焓)、δ(原子尺寸差,ΔSmix与ΔHmix的比值)、μVEC(价电子浓度)和χ(电负性)[17],其计算公式分别如式(2)—(5)所示。表3所示为不同原子对的原子半径和混合焓。

(2)

表3 不同原子对的原子半径和混合焓

(3)

(4)

(5)

图1示出了不同PC值下(AlTiVCrNb)C涂层的主要参数值。由图1(a)可知,随着PC值的增加,ΔHmix的值降低,ΔSmix的值逐渐增加,表明有利于固溶体的形成。共晶高熵合金碳化物涂层的μVEC均位于形成FCC与BCC相的区间(6.87≤μVEC≤8)中,与XRD结果相对应。由图1(b)可知,随着PC值增加,μVEC值降低,表明促进了BCC相的形成;χ随着PC值增加而增加,说明高的χ值有利于促进FCC相的形成[18]。μVEC和χ之间存在一个相转变的临界点值(R),当其小于R值则形成FCC相,相反则为BCC相[19]。在石墨与AlTiVCrNb高熵合金共溅射过程中,碳元素的引入增加了ΔSmix和χ的值,ΔHmix和μVEC的值减少,使固溶体有利于形成,且其抑制高熵合金金属间化合物的生成[20]。随着PC值增加,碳元素在凝固过程中会偏析于固液面前沿,且合金中各元素的混合焓与碳元素不同,也会导致元素偏析[21]。伴随PC值增加,碳元素含量的变化会导致涂层微观结构发生变化,这也是在PC值为80 W时,涂层摩擦性能受到较大影响的原因。在计算过程中因使用了近似值,可能存在一定误差。

图1 不同PC值下(AlTiVCrNb)C涂层的主要参数值

2.2 微观结构组织

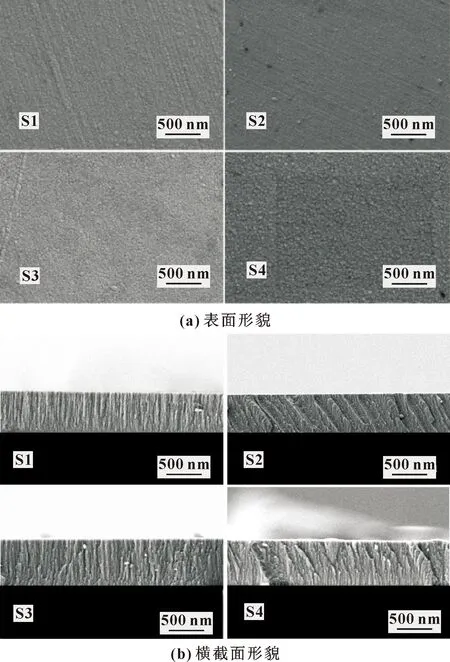

图2所示为不同PC值下(AlTiVCrNb)C涂层的表面、截面形貌图。由图2(a)可看出,S1、S2涂层表面呈现规则稍倾斜排列的直线链状结构,且S2涂层的致密性均匀性更加优良;S3、S4涂层表面存在蜂窝状球体颗粒,且随着PC值的增加,球体颗粒明显增大,说明碳元素含量增加对涂层的微观组织影响增加。从图2(b)中可以看出,PC=60 W时制备的(AlTiVCrNb)C涂层试样S1,相比于试样S3、S4更加致密且大颗粒物较少;PC=100 W时制备的试样S3的柱状结构致密性下滑且出现较多大颗粒物,PC=120 W时制备的试样S4的柱状结构间隙较大且出现裂痕。PC=80 W时制备的S2涂层相比于S1涂层致密性均匀性优良,可能是在随着PC值的增加且碳元素含量到达一定值后,碳作为溶质元素,细化晶粒的作用效果更加优异。S4涂层的柱状结构间隙较大且出现裂痕,是由于随着PC值的增加,涂层中碳元素含量升高进而影响了涂层结构。从图2(b)中还可以看出,S2涂层的横截面由柱状结构变化为略倾斜的柳叶型较致密的堆积结构,说明在一定碳含量的范围内涂层的微观结构亦会发生改变。此外在AlTiVCrNb体系中,原子半径相差较大,这也是非晶结构产生的原因之一。

图2 不同(AlTiVCrNb)C涂层试样表截面形貌

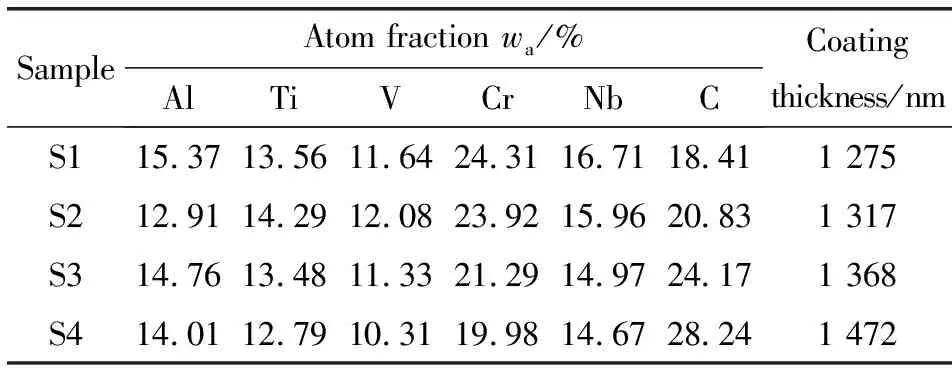

表4给出了不同(AlTiVCrNb)C涂层试样的能谱分析结果。可以看出随着PC值的增加,涂层中的碳含量逐渐增加,在PC=120 W时制备的试样S4最高达到原子分数28.24%。说明文中成功制备了不同碳含量的(AlTiVCrNb)C涂层。随着PC值的增加,涂层的厚度呈现上升趋势。涂层厚度的增加是因为石墨靶功率的增加会使溅射粒子的平均自由程度[22]升高,溅射粒子较为集中,进而导致到达基片的粒子数量升高。PC=80 W时制备的涂层呈现出致密性较优异的涂层结构,表明在碳原子分数为20.83%时,得到性能较良好的(AlTiVCrNb)C涂层。

表4 不同(AlTiVCrNb)C涂层试样的成分及涂层厚度

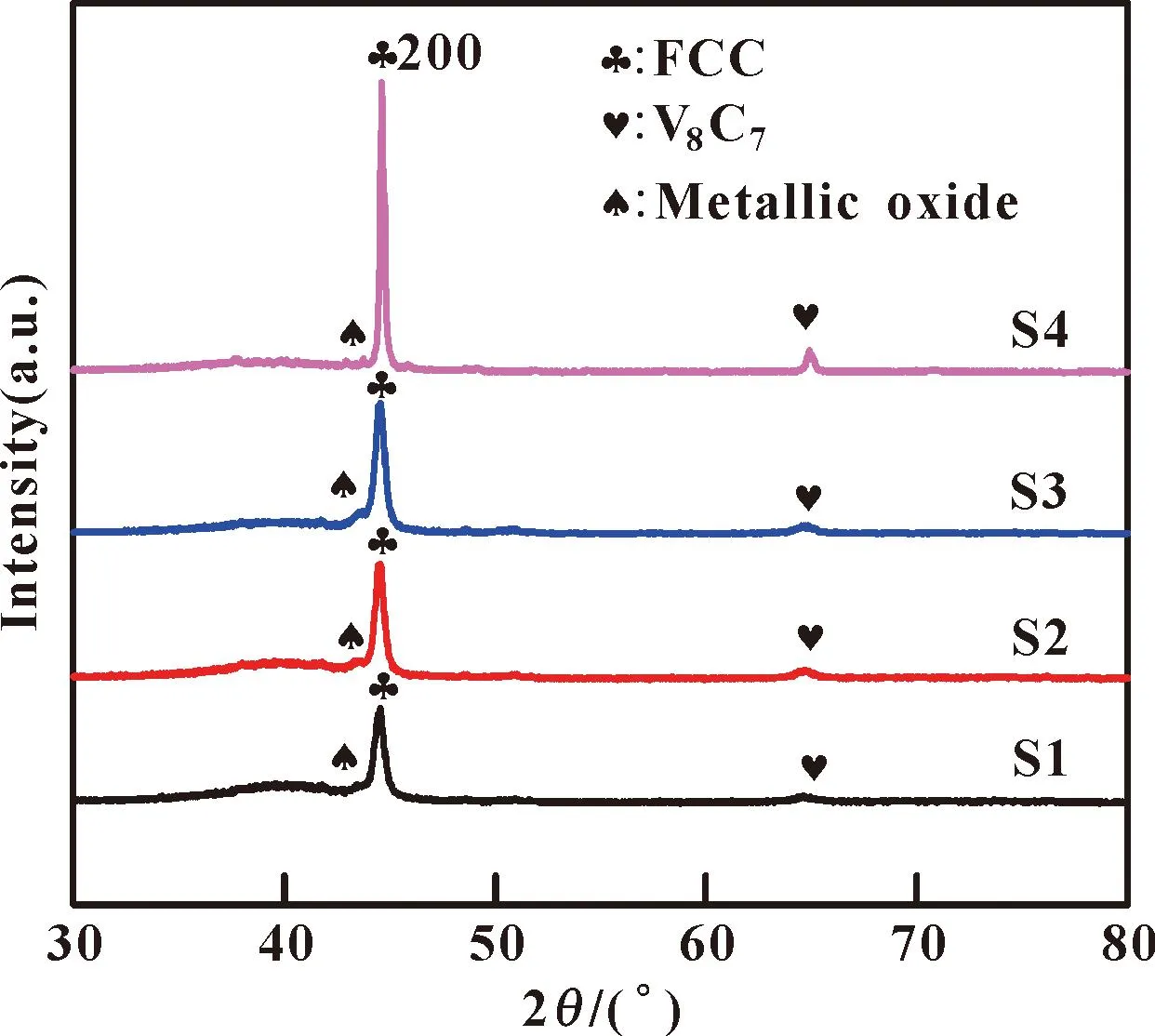

图3所示为不同(AlTiVCrNb)C涂层的XRD图谱。研究表明,在无主元素的条件下,高熵合金涂层形成简单的面心或体心立方结构。从XRD图谱可以看出,涂层中具有FCC固溶体结构[23],并且具有明显的(200)择优取向,表明随着PC值增加,粒子轰击增强,结晶度提高。随着PC值的进一步增加,64°左右出现碳化物的衍射峰,并且峰值的强度随着PC值增加而增加,峰的半高宽减小,说明涂层的晶粒尺寸增加。S1、S2、S3涂层在40°附近出现似山丘的宽鼓包衍射峰,且S2鼓包较为突出,说明涂层呈现出非晶结构[24],表明结晶度低。此外涂层在43°附近出现鼓包衍射峰,说明还存在较弱的金属氧化物谱峰,因PC值的增加影响涂层碳含量,且涂层FCC结构的产生与PC值的增加相关,所以推测FCC结构可能为高熵碳化物陶瓷相,需通过XPS分析等分析手段进一步确定。

图3 不同(AlTiVCrNb)C涂层的XRD图谱

2.3 力学性能

表5给出了S1、S2、S3、S4涂层的硬度(H)、弹性模量(E)、H/E(抗塑性变形指标)及H3/E2(抗弹性变形指标)值[25]。对比可知,S2涂层的硬度H/E及H3/E2值较高。根据霍尔-佩奇效应,晶粒尺寸会影响涂层的硬度,晶粒尺寸小,能够抑制错位滑移。PC值为80 W时制备的S2涂层的晶粒尺寸小,致密性提升,这也是其硬度提升的原因。从表5可知,4种涂层的H/E值小于0.1,H3/E2值小于0.17,H/E的最小值为0.082,最大值为0.097,H3/E2的最小值为0.087,最大值为0.167。这说明改变PC值影响沉积涂层硬度及弹性模量,且PC值为80 W时制备的S2涂层的H/E和H3/E2值均最大,表明其具有良好的抵抗塑性变形的能力和弹性恢复性能。经过分析涂层力学性能改变的主要原因有:

表5 (AlTiVCrNb)C涂层的硬度H及弹性模量E,H/E与H3/E2值

(1)涂层选用的Al、Ti、V、Cr、Nb金属本身具有较高的硬度,在涂层中易形成固溶体,因此涂层具有较高的硬度与弹性模量。

(2)由于PC值的增加,进而影响涂层C元素含量,涂层易产生晶格畸变,硬度得以提升。因此,通过改变PC值,改善了涂层的力学性能。

(3)随着PC值的增加,B2相[26]的形态发生转变,其形态转变导致对FCC的牵制作用增强,进一步导致强度提高,故微观结构改变必定会引起力学性能的变化。

2.4 摩擦学性能

图4显示了室温下涂层摩擦因数和磨损率的变化趋势,在最初接触时,涂层和摩擦副的“不规则”微凸体相互作用,产生接触应力,摩擦因数上升;随后形成相对平稳的摩擦因数。涂层S1的摩擦因数、磨损率分别为0.47和4.8×10-6mm3/(N·m),涂层S2的摩擦因数、磨损率分别为0.35和2.6×10-6mm3/(N·m),涂层S3的摩擦因数、磨损率分别为0.39和4.2×10-6mm3/(N·m),涂层S4的摩擦因数、磨损率为0.42和3.9×10-6mm3/(N·m)。可见,其中S2涂层的摩擦因数及磨损率较低,S1涂层的摩擦因数及磨损率较高,S2涂层相比S1涂层的摩擦因数下降25.5%,磨损率只有S1涂层的54.1%,说明在PC=80 W时沉积的涂层具有较好的摩擦磨损性能。分析原因是:PC值的改变,影响了涂层中碳的含量,涂层在一定碳含量时组织结构发生改善,相比于典型的柱状结构,略倾斜的柳叶型较致密的堆积结构起到了润滑作用,降低了摩擦因数:另一方面在PC=80 W时,涂层硬度达到最大值17.84 Pa,H/E值达到最大值。

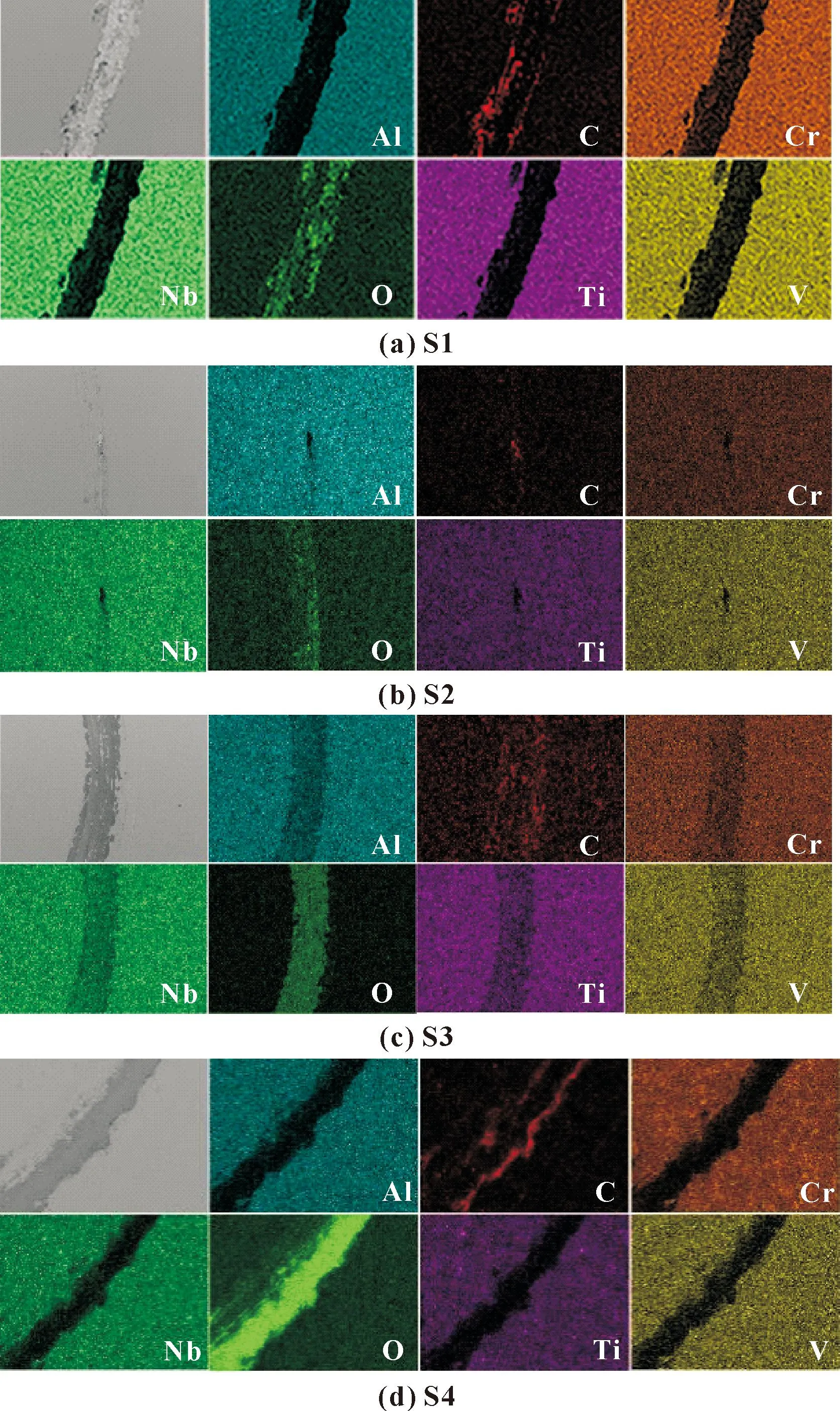

为了进一步分析涂层的摩擦磨损机制,通过扫描电镜研究(AlTiVCrNb)C涂层的磨损表面形貌和元素分布,结果如图5所示。涂层磨痕中存在坑、斑块以及少量横向裂纹,表明在磨损过程中以黏着磨损[27]为主。且涂层在磨损过程中经历表面层的周期性局部断裂及磨屑的周期性清除和堆积,此外,在涂层磨痕中没有明显的沟纹与刮擦痕迹,表明磨粒磨损[28]在涂层磨损机制中发生较少。通过分析涂层磨痕表面化学成分,发现在磨痕处存在氧元素,说明在摩擦试验过程中因涂层的摩擦以及变形会在涂层磨损处产生大量的热,导致其与空气中氧气反应产生氧化物[29]。以上研究表明,涂层在磨损过程中存在氧化磨损机制[30],其原因在于涂层中含有大量的金属相,在摩擦过程中容易被氧化形成氧化物结构。氧化层的形成可以避免对摩球与涂层直接接触,进而提高涂层耐磨损性能。

图5 不同(AlTiVCrNb)C涂层的磨痕形貌及成分分布

图5所示为不同(AlTiVCrNb)C涂层的磨痕形貌及成分分布。可以看出S3涂层的氧化层破损较严重,这也是S3涂层相比S4涂层磨损率上升的原因。

3 结论

(1)通过石墨与高熵合金AlTiVCrNb共溅射,在不同的石墨靶功率下,制备出高熵合金/陶瓷双相结构的(AlTiVCrNb)C复合涂层。涂层中主要含有非晶合金相和碳化物纳米晶相,且一部分碳以碳化物的形式存在与涂层中。

(2)随着碳含量的增加,摩擦因数先下降后升高,在涂层碳原子分数为20.83%时,由于涂层结构发生改变,横截面由典型的柱状结构变化为略倾斜的柳叶型较致密的堆积结构,以及表面氧化层的减摩抗磨作用,(AlTiVCrNb)C涂层摩擦因数、磨损率达到最低,涂层耐磨性能最好。

(3)随着碳含量的增加,(AlTiVCrNb)C涂层硬度呈现先升高后降低的趋势,当涂层碳原子分数为20.83%时,碳在(AlTiVCrNb)C涂层中固溶效应增强,涂层结构也较致密,硬度、弹性模量和H/E值分别为17.84 GPa、182.72 GPa、0.097。