CR 200J用树脂基摩擦材料的正交试验及多指标加权优选

2024-04-17孙辉王秀飞陈少华尹彩流蒙洁丽

孙辉,王秀飞,陈少华,尹彩流,蒙洁丽

(1.广西民族大学材料与环境学院,广西先进结构材料与碳中和重点实验室,广西南宁 530105;2.广西民族大学材料与环境学院,广西高校环境友好材料及碳中和新技术重点实验室,广西南宁 530105;3.北京优材百慕航空器材有限公司,北京 100095)

随着我国高速铁路的飞速发展,在原160 km/h速度等级的25 T型客车基础上,自主研发的复兴CR 200J动力集中电车已投入运营,未来还会将速度等级提升至 200 km/h[1-2]。动车的制动效能是动车提速的基础更是车辆上人员安全的保障,而原25 T型客车用树脂基摩擦材料已无法满足CR 200J动力集中电动车的制动需求。目前CR 200J使用的粉末冶金闸片虽能满足制动需求,但存在价格昂贵、使用寿命短及对制动盘损伤性大等缺点。

在国外,250 km/h以下的准高速列车盘形制动装置使用的闸片主要是树脂基摩擦材料,如:法国在最高280 km/h的TGV-PSE列车上使用的合成闸片是树脂基摩擦材料;德国Knorr公司研制的树脂基摩擦材料匹配铝基制动盘,可用于制动初速度为280 km/h[2-4]。近几年,国内研究人员对200 km/h速度等级动车用树脂基摩擦材料进行了深入研究。孙振亚等[2]采用无机纳米粒子改性酚醛树脂对树脂基摩擦材料进行改性,改善了在390 ℃工况下树脂基摩擦材料的耐热性能,增强了其耐冲击性及韧性。王海庆等[5-6]采用乳胶颗粒改性酚醛树脂,将树脂的起始分解温度提高到了410 ℃,且其分解产物与混杂纤维的协同作用可使树脂基摩擦材料在高速工况下不会出现明显热衰退。张静等人[7]研究了硫化锑、硫铁矿、硫铜矿和硫化亚锡4种金属硫化物对树脂基摩擦材料性能的影响,结果表明,硫化锑有利于提高材料的力学性能及减少材料的热衰退性。摩擦性能调节剂包括减摩组分及增摩组分两类,是影响树脂基摩擦材料摩擦磨损性能的重要部分。树脂基摩擦材料的摩擦磨损性能不是依靠各组分性能之间的简单加成,而是材料组分间协同效应在摩擦过程中包括形成第三体在内的表面相互作用的综合性能体现[8]。然而国内学者对摩擦性能调节剂对树脂基摩擦材料性能的影响研究较少。

为研究摩擦性能调节剂对树脂基摩擦材料的影响,本文作者选用鳞片石墨、石油焦作为减摩组分,NFJ高温黏结剂、腰果壳油摩擦粉作为增摩组分,通过正交试验法设计不同的配方,探究各试样在不同转速下的摩擦磨损性能,并通过多指标权重进行量化分析,对树脂基摩擦材料配方的优化设计有一定的指导意义。

1 试验部分

1.1 原料选用及配比

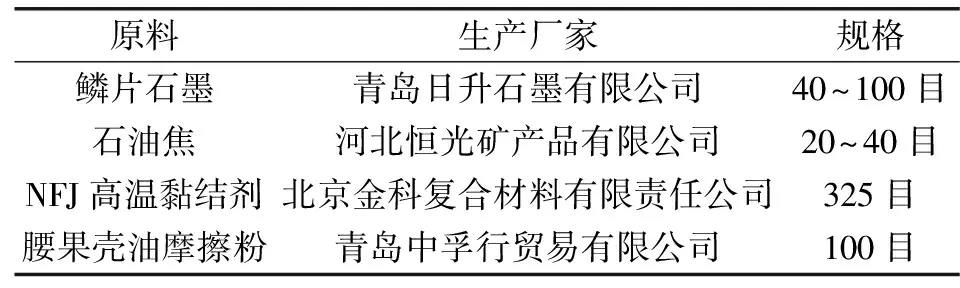

试验选用鳞片石墨、石油焦、NFJ高温黏结剂、腰果壳油摩擦粉为摩擦性能调节剂,性能参数及生产厂家见表1。摩擦性能调节剂在树脂基摩擦材料配方中质量占比约为20%,文中结合前期试验筛选出各组分的取值范围。设计的摩擦性能调节剂4因素3水平正交试验表如表2所示。

表1 摩擦性能调节剂产品参数

表2 正交试验因素水平

树脂基摩擦材料是以腰果壳油改性酚醛树脂为黏结剂,钢纤维、铜纤维、芳纶浆粕为增强纤维,并加入重晶石、氧化镁、萤石、硫化锑等填料制备而成。其制备采用热压成型法:首先将原料放入三维高速混料机中混合5 min得到均匀粉料,然后将粉料倒入磨具中,经过热压、放气、保压得到预制体,压制工艺参数为温度165 ℃、压力20 MPa、放气40 s、保压时间15 min;最后将所得预制体放入鼓风干燥箱中进行热处理,最高温度260 ℃,保温6 h,得到树脂基摩擦材料试样。

1.2 性能检测

试样摩擦磨损性能测试在西安顺通MM-1000 III型摩擦试验机上进行,试样尺寸为25 mm×25 mm×12 mm。测试条件为:转动惯量0.6 kg·m2,制动压力0.8 MPa,摩擦半径5 cm。试验先在转速3 300 r/min下磨合20次,使试样与制动盘接触至贴合面积超过85%,然后在转速3 300、4 200和5 400 r/min下分别进行试验测试,每个转速下测试10次,平均摩擦因数取各转速下10次测试的平均值。称量测试前后的试样质量及制动盘质量,计算试样的体积磨损率与对偶的磨损质量,对试样与制动盘的磨损性能进行量化分析。使用德国蔡司EVO18型含有EDS光谱的扫描电子显微镜(SEM)分析试样摩擦表面第三体的组织形成、结构形貌和演变机制。

2 结果与分析

2.1 极差值与综合评分

树脂基摩擦材料性能的研究包括2个方面:(1)通过正交试验及极差值分析,探讨各组分对摩擦性能的影响程度,根据影响指数大小得出组分影响排序;(2)量化试样的平均摩擦因数、抗热衰退性、体积磨损率和对偶质量磨损,对试样的各个量化结果加权汇总,优选综合评分最大的树脂基摩擦材料配方。综合评分包含4个指标:(1)第一指标是根据我国铁路总局制定的行业标准(见图1),设置试样平均摩擦因数的评价分数(见式(1)),试样在3个制动转速下测定的平均摩擦因数对应式(1)中区间得到评价分数,评价分数为 0时,则淘汰该试样;(2)第二指标是试样在不同制动转速下的平均摩擦因数变化率K1、K2、K3(见式(2)(3)),并进行均一化处理;(3)第三指标分数是材料的体积磨损率(见式 (4));(4)第四指标是对偶质量磨损(见式(5))。

图1 CR 200J用树脂基摩擦材料的平均摩擦因数行业标准

(1)

式中:N1为制动转速3 300 r/min下平均摩擦因数的评价分数;N2为制动转速4 200 r/min下平均摩擦因数的评价分数;N3为制动转速5 400 r/min下平均摩擦因数的评价分数。

(2)

式中:K1表示材料在制动转速3 300 r/min与4 200 r/min下平均摩擦因数之间的比值;K2表示材料在制动转速4 200 r/min与5 400 r/min下平均摩擦因数之间的比值;K3表示材料在制动转速3 300 r/min与5 400 r/min下平均摩擦因数之间的比值。

均一化处理存在以下2种情况:

(1)同一试样不同转速下的平均摩擦因数变化率,反映的是材料的热衰退性能,这是因为随着转速的提高,树脂基摩擦材料表面温度随之上升,平均摩擦因数随温度的变化发生了变化。它的理想变化率为 1,表示材料耐热性好,不出现热衰退现象。所以在相同条件下平均摩擦因数变化率越高越好,在均一化处理时套用公式:

(3)

(2)关于磨损的参数则是数值越小得分越高,因此需套用另一个公式:

(4)

为了保证评价分数在0~1之间,对以上所得数据进行以下处理。第一指标分数为材料的平均摩擦因数评价分数,N=(N1+N2+N3)/3;第二指标分数为材料的热衰退性评价分数,K=(K1+K2+K3)/3。第一指标分数与第二指标分数是反映了材料平均摩擦因数的可靠性。按照标准要求,以耐磨性为主给4个指标加权,分别为0.2、0.2、0.3、0.3。摩擦磨损性能的综合评分=0.2N+0.2K+0.3μ*+0.3W*(其中N为第一指标分数,K为第二指标分数,μ*为第三指标分数,W*为第四指标分数)。通过以上有目的性的设计打分标准及权数大小,可得到最趋向于标准要求的材料配方,这也是多指标权重优选的主观性及偏向性的体现。

2.2 摩擦磨损性能分析

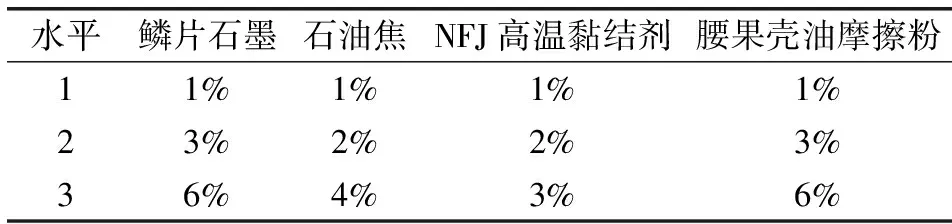

如表3所示,试验结果包含原始数据及评价分数。正交试验的极差值表示组分对该指标的影响程度,数值越大表示对该测试性能的影响越大。

表3 正交分析及多指标优选

从表3中可以看出:

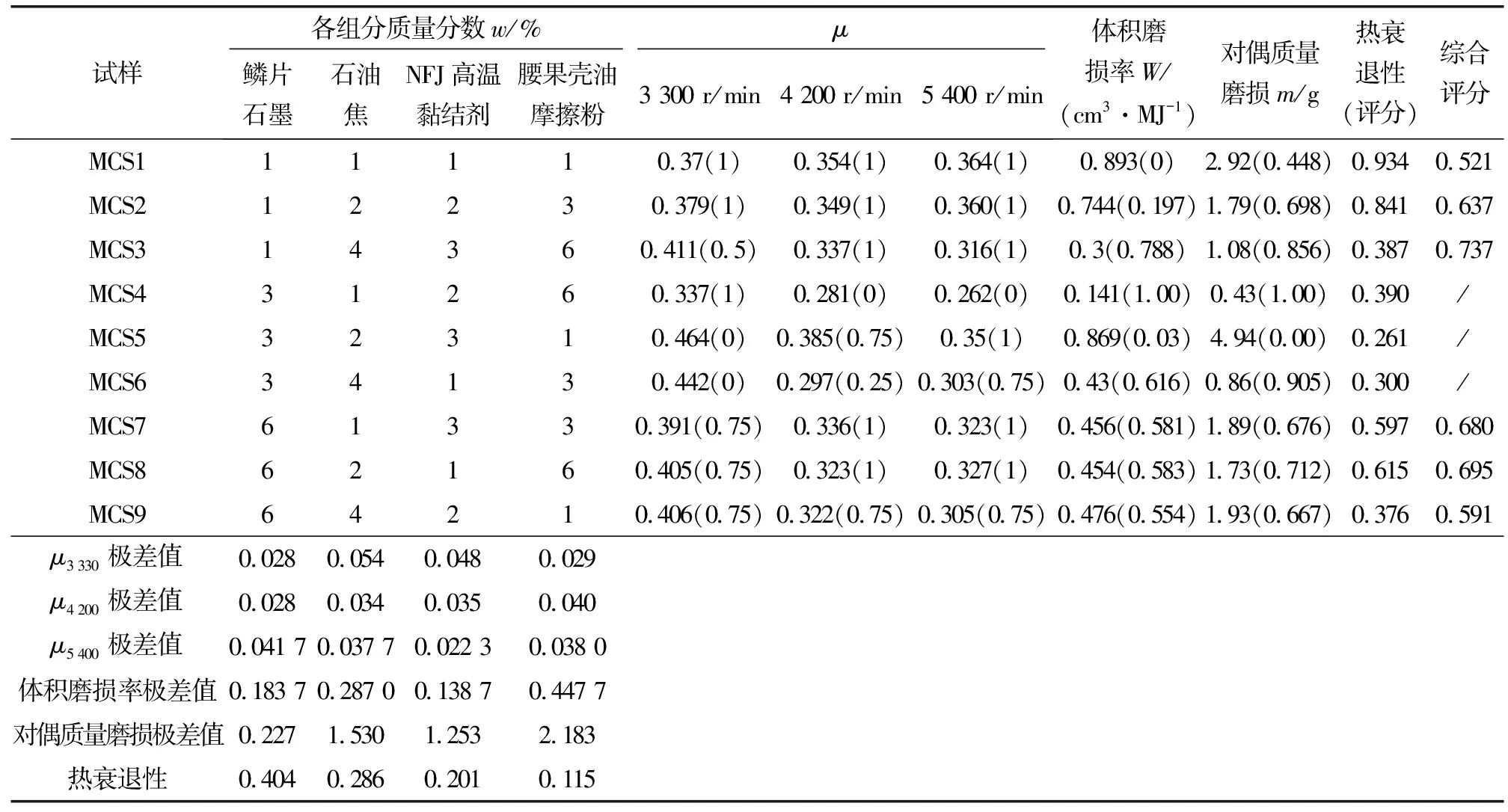

(1)对于鳞片石墨,其在转速3 300和4 200 r/min下对材料平均摩擦因数影响最小,极差值均为0.028,影响指数处于第四位,而在转速5 400 r/min下,对材料平均摩擦因数影响最大,极差值为0.041 7,影响指数处于第一位;其对材料体积磨损率影响较小,极差值为0.183 7,影响指数处于第三位;对对偶质量磨损的影响最小,极差值为0.227,影响指数处于第四位;对材料热衰退性能的影响最大,极差值为0.404,影响指数处于第一位。由此可以看出,鳞片石墨对材料高速下的平均摩擦因数及热衰退性起作用。在高转速时,制动过程需要将更多的动能转化为摩擦热能,其中第三体的组成结构以树脂基摩擦材料高温分解所剥离的产物及其化学反应产物为主,伴随着外力的挤压剪切作用,将这些产物压紧在材料表面形成片状结构。第三体的形成有利于提高摩擦性能的稳定性,它本身是以片状形式存在,并且其包含的组分结构以片状金属组元为主[9]。在高速时,在温度与摩擦力作用下金属纤维会粘附矿物组分形成金属片状组元。当鳞片石墨质量分数为1%时,材料中金属类组分的质量分数占40%,由金属片状组元和材料内部的金属纤维传递摩擦表面热量;但当鳞片石墨质量分数增加到3%时,则会阻碍这一类型的热传递过程,导致摩擦材料的热衰退性能下降。如图2(a)所示,与试样MCS 4和MCS 5相比,试样MCS 1和MCS 2的平均摩擦因数曲线要明显平滑很多,其热衰退评分也很高(见表3)。鳞片石墨比表面积大,具有优异的导热性能,与树脂产生“固体溶剂效应”会使得相容性很好[10],当其质量分数增加至6% 时,它以片状结构嵌入树脂基体并与第三体形成界面(见2.3节分析),由于界面效应使得有利于提高在摩擦过程中材料表面集聚的高温向不同方向传播的速度,使摩擦材料的热衰退性能有所提升。鳞片石墨参与形成的第三体在一定的范围内具有良好的完整性,随着磷片石墨含量的增加摩擦因数呈现出先降低后增加的趋势。

图2 平均摩擦因数随转速的变化(a)和试样及其对偶磨损量(b)

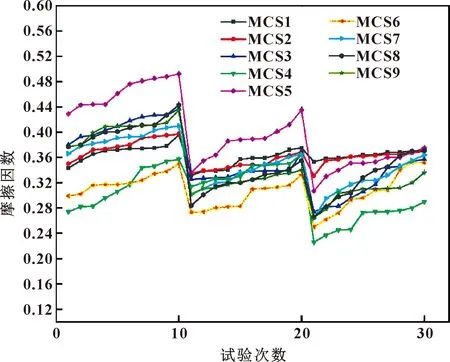

(2)对于石油焦,其在转速3 300 r/min下对材料的平均摩擦因数影响最大,极差值为0.054,影响指数处于第一位;而在4 200和5 400 r/min 下石油焦对材料的平均摩擦因数影响较小,极差值为0.034和0.037 7,影响指数处于第三位;对材料的体积磨损率影响较大,极差值为0.287,影响指数处于第二位;对对偶质量磨损的影响较小,极差值为1.53,影响指数处于第三位;对材料热衰退性能的影响较大,极差值为0.286,影响指数处于第二位。石油焦在低速制动过程中可以稳定材料的平均摩擦因数,且随着石油焦含量的增加材料的平均摩擦因数在不断上升。当石油焦质量分数为4%时,试样平均摩擦因数曲线陡峭,见图2(a)中试样MCS3、MCS5和MCS9;制动过程中摩擦因数曲线降幅较大(见图3)。这是因为石油焦含量的增加会阻碍金属类组分的热传递,降低材料的热衰退性。石油焦的内部疏松多孔,弹性较好,具有较好的自润滑性,使得其与游离在摩擦副之间的磨屑形成的第三体具有较好的稳定性,当硬质微凸体划过第三体时会减缓对第三体的破坏,增大材料在低转速下与对偶盘的接触面积,提高材料的平均摩擦因数。

图3 摩擦因数和制动次数的关系

(3)对于NFJ高温黏结剂,其在转速3 300 r/min下对材料的平均摩擦因数影响较大,极差值为0.048,影响指数处于第二位;随着转速的提高,其影响指数从第二位降低到第四位;对材料体积磨损率的影响较小,极差值为0.138 7,影响指数处于第三位;对对偶质量磨损的影响较小,极差值为1.253,影响指数处于第三位;对材料热衰退性能的影响较小,极差值为0.201,影响指数处于第三位。NFJ高温黏结剂是经过二次改性过后的高铝矾土,它的主要成分是 Al2O3,为硬质金属氧化物,属于增摩组分,并且其疏松多孔、表面粗糙,有助于“粘结”增强组分等。在低速摩擦过程中,摩擦副之间的接触点在外加载荷作用下发生塑性变形,在切向力作用下接触点被剪切,部分游离在摩擦副之间,其余部分为硬质微凸体对材料表面产生犁沟效应[11](见2.3节分析)。NFJ高温黏结剂作为磨料是提供摩擦力的主要组分,当其质量分数为3%时,对摩擦材料的增摩效果显著。NFJ高温黏结剂力学性能稳定且耐磨,当接触面积不够充足时硬质微凸体间的摩擦会产生高达1 000 ℃以上的瞬时高温,而且随着转速的增大瞬时温度也在不断上升[12]。NFJ高温黏结剂在瞬时高温时,脱离树脂基体“粘结”摩擦副之间的磨屑促进第三体的初始形成阶段,避免材料出现表面掉渣、浅坑等情况,稳定第三体的形成。根据试验数据分析,NFJ高温黏结剂的实际使用效果仅在转速3 300 r/min时起到较好的增摩效果,伴随着转速的升高其对第三体的黏结力下降,对瞬时高温的抵抗能力也超过极限,导致其对材料各项性能的影响并不显著。

(4)对于腰果壳油摩擦粉,其在转速3 300 r/min下对材料的平均摩擦因数影响较小,影响指数和鳞片石墨相似,极差值为0.029,处于第三位;在4 200 r/min下对材料的平均摩擦因数影响最大,极差值为0.04,影响指数处于第一位;在5 400 r/min下对材料的平均摩擦因数影响较大,极差值为0.038,影响指数处于第二位;对材料的体积磨损率影响最大,极差值为0.447 7,影响指数处于第一位;对对偶质量磨损的影响最大,极差值为2.183,影响指数处于第一位;对材料热衰退性能的影响最小,极差值为0.115,影响指数处于第四位。在该摩擦磨损试验测试体系中,中高转速的制动能量占总制动能量的80%以上,是决定材料摩擦磨损性能的最重要阶段。腰果壳油摩擦粉是通过稳定第三体的状态来提高材料的摩擦性能,其对材料中高转速的平均摩擦因数、材料的体积磨损率及对偶质量磨损都起到很大作用。结合表3和图2(b)可以发现,当腰果壳油摩擦粉质量分数为1%时,MCS1、MCS5和MCS9试样的体积磨损率较大,分别为0.893、0.869、0.476 cm3/MJ,对偶质量磨损也较大,分别为2.92、4.94、1.93 g。其中MCS9试样由于石油焦及磷片石墨含量较高,导致其磨耗量稍小一些。根据第三体速度协调理论和流量循环理论[13],磨屑被反复碾压、堆积、压实,其中较大的磨屑如金属纤维在外力作用下会被钉扎在材料表面与其他细小的磨屑先形成疏松的颗粒状膜。这些疏松的颗粒状膜因为表面温度的升高被再次碾压、剪切、甚至焊接在一起形成致密的片状薄膜。腰果壳油摩擦粉的主要成分是腰果壳油的分解产物,根据试验数据,腰果壳油摩擦粉会在4 200 r/min时开始产生优异的黏弹性,有利于形成致密的片状薄膜,并且在5 400 r/min时不会出现剧烈分解[14]。致密的片状薄膜会在中高转速下避免金属纤维与对偶材料的直接接触,使平均摩擦因数稳定在合适的范围内,部分润滑组元会转移到对偶盘,降低对偶的质量磨损和材料的体积磨损率[15],如试样MCS3和MCS8。

2.3 摩擦学行为分析

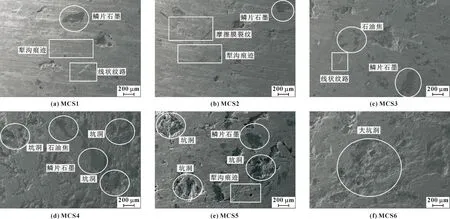

在制动结束后,使用带EDS光谱的扫描电子显微镜观察摩擦表面及第三体的组织及成分,图4示出了6种符合摩擦性能标准要求的试样的磨损表面SEM照片。由图4(a)(b)可以观察到,MCS1和MCS2试样摩擦表面的浅坑较少,有清晰的犁沟痕迹,第三体完整但内部存在呈块状的裂纹,这表明材料出现了疲劳磨损。如图5(a)(b)所示,在EDS光谱中可以发现白色部分为金属纤维与硫化锑所形成的金属片状组元,黑色部分为鳞片石墨及石油焦,金属片状组元和金属纤维直接接触对偶材质会使材料的抗热衰退性能较好,但体积磨损率较大。相比于其余4种配方试样,试样MCS1和MCS2的片状金属纤维只粘附了少量硫化锑,摩擦材料的体积磨损率大也意味着其余摩擦组分则是以磨屑的形式带着大量的热能排入空气中。从图4(a)(b)中还可以看到第三体裂纹和线状纹路,第三体整体完整并且可以循环再生,使得MCS1和MCS2试样在平均摩擦因数的表现上优良。而MCS2试样第三体中铜元素的含量要低于MCS1试样,这表明有一部分铜纤维转移到对偶表面起到润滑作用,避免对偶材料被过分刮伤。从图4(c)可以看出,MCS3试样表面犁沟痕迹较浅,第三体完整存在较短的线状纹路,这是第三体动态平衡过程中,旧的第三体在衰退,新的第三体重生的过程。从图5(c)所示的EDS光谱中可以看到金属纤维与硫化锑、氢氧化钙、重晶石等矿物组分形成的金属片状组元,矿物组分覆盖在片状金属纤维上可以保护对偶盘,避免片状金属对对偶盘的刮伤。MCS3试样的磨损机制以黏着磨损为主,因此其综合摩擦磨损性能最优异。

图4 正交试验配方摩擦表面的显微形貌

图5 正交试验配方磨损表面背散射形貌及EDS

从图4(d)中可以看出,MCS7试样的第三体形貌不够完整,表面坑洞较多,没有明显的犁沟痕迹,其磨损形式以疲劳磨损为主。从图5(d)所示的背散射照片中可以看到金属片状组元所占比例较大但不够平整,不利于第三体形成的连续性。因此MCS7的摩擦因数不够稳定,热衰退性及耐磨性也不理想。从图4(e)中可以看到,MCS8试样的表面存在犁沟痕迹,第三体内部无裂纹出现,但是却有一些孔洞出现,导致材料的耐磨性能并不理想,其磨损机制以疲劳磨损为主。从图5(e)所示的背散射照片中观察到平整的金属片状组元,这使得MCS8试样相比MCS7试样其抗热衰退性能较好,但材料的体积磨损率及对偶质量磨损较高。从图4(f)中可以发现,MCS9试样存在大块的坑洞,表明材料掉渣严重。从图5(f)所示的背散射照片中发现金属片状组元粘附的矿物组分较少,第三体形貌并不完整。使得MCS9试样的摩擦因数较低,耐磨性较差,摩擦磨损性能较差。

3 结论

采用正交试验设计鳞片石墨、石油焦、NFJ高温黏结剂、腰果壳油摩擦粉4种组分含量不同的9组配方,通过综合评价和极差值量化分析各组元在材料摩擦性能中起到的作用。结论如下:

(1)鳞片石墨、石油焦、NFJ高温黏结剂、腰果壳油摩擦粉4种摩擦调节剂中,鳞片石墨具有优异的导热性能,对材料高速下的平均摩擦因数及热衰退性起稳定作用;石油焦具有良好的自润滑性能,在低速制动过程中可防止材料的平均摩擦因数过高;NFJ高温黏结剂的黏结性能在该工况下对材料各项性能的影响并不显著;腰果壳油摩擦粉有利于提高材料中高转速下的平均摩擦因数,降低材料的体积磨损率及对偶质量磨损。

(2)鳞片石墨、石油焦、NFJ高温黏结剂、腰果壳油摩擦粉的质量分数分别为1%、4%、3%、6%时,试样的评分最高,其制动试验后表面形貌较好,犁沟痕迹较浅,金属片状组元粘附较多的矿物组分且第三体完整,综合摩擦磨损性能最优异。