铜掺杂碳量子点宽温域减摩性能研究

2024-04-17陈士豪王俊海李新然张丽秀李婷

陈士豪,王俊海,李新然,张丽秀,李婷

(沈阳建筑大学机械工程学院,辽宁沈阳 110168)

工业领域中摩擦磨损常常会导致机器设备的失效,而机器设备失效往往会带来不可估量的经济损失。特别是一些经常需要工作在宽温域环境中的机器,如航空发动机、内燃机等,其摩擦磨损问题尤为严重。为了解决宽温域下机械系统的摩擦磨损问题,科学家们做出了很多的努力,并取得了丰富的成果[1-5]。

碳基纳米材料经常用作润滑添加剂[6-10]。以前常用的碳基纳米材料包括:富勒烯、碳纳米管等,这些材料具有很好的减摩抗磨性和环境友好性。但是它们中有些表面具有化学惰性,难以进行修饰改性。碳量子点(CQDs)又叫作碳点,是尺寸小于10 nm、类球状的新型碳基纳米材料。CQDs表面含有大量含氧基团(羟基、羧基等)。CQDs因自身独特的结构特点易于改性修饰。基于CQDs易于修饰改性这个特点,可以将CQDs修饰改性成能够适应宽温域环境的润滑添加剂。CQDs的合成方法多样[11-13],主要包括电弧放电法、微波法、水热合成法等。CQDs的优点吸引了很多科学家将其用作润滑添加剂[14-15]。2015年HUANG等[16]合成了CQDs/CuSx纳米复合材料。研究显示CQDs/CuSx纳米复合材料具有润滑和修复的功能。MA等[17]2017年合成了离子液体改性碳量子点,对其进行摩擦试验显示出良好的效果。科学家们发现对CQDs进行元素掺杂同样可以改善CQDs的摩擦性能[18-20]。但是大部分对于CQDs的润滑性能研究都是在常温状态下,在宽温域下的较少。本文作者采用一步水热合成法将葡萄糖酸铜和二乙烯三胺合成Cu-CQDs,并将Cu-CQDs与二烷基二硫代磷酸锌(ZDDP)的润滑性能进行对比。首先借助曲拉通X-100表面活性剂将Cu-CQDs分散到PAO基础油内。然后通过宽温域下的球盘摩擦试验和表征试验研究了ZDDP和Cu-CQDs作为PAO添加剂的润滑效果,并探究了Cu-CQDs的摩擦机制。

1 试验部分

1.1 试验原料

试验所用的葡萄糖酸铜、二乙烯三胺、二烷基二硫代磷酸锌(ZDDP)均购自上海阿拉丁试剂有限公司。PAO选用PAO6基础油,购自沈阳宏城化学试剂有限公司。非离子型表面活性剂Triton X-100和超纯水购自上海麦克林生化科技有限公司。

1.2 铜掺杂碳量子点的合成

称取1.2 g葡萄糖酸铜倒入50 mL烧杯中,然后向烧杯内加入20 mL超纯水,用磁力搅拌器搅拌至完全溶解后,再向烧杯内加入2滴(约0.1 mL)二乙烯三胺,继续搅拌10 min;将上述混合液倒入聚四氟乙烯反应釜内,然后在高温180 ℃下持续加热8 h;待反应釜冷却后将得到的溶液进行离心(8 000 r/min)、抽滤、透析,最后将透析完的溶液进行冷冻干燥得到褐色粉末Cu-CQDs。

1.3 铜掺杂碳量子点的性能表征

采用X射线衍射(XRD)测定Cu-CQDs的物相组成;采用透射电子显微镜(TEM)观察Cu-CQDs的形貌;利用激光粒度仪确定Cu-CQDs的粒径分布;通过静置法研究Cu-CQDs在PAO基础油中的分散稳定性。

采用Rtec MFT5000多功能摩擦磨损试验机分别考察含Cu-CQD油品和含ZDDP油品在4种温度(25、100、200、300 ℃)下的摩擦学性能,摩擦副材料选择Si3N4陶瓷球/GH4169高温合金盘,摩擦试验的条件为:20 N,3 Hz,持续时间15 min。试验后,通过扫描电子显微镜(SEM)观察磨损区域的表观形貌和摩擦副状态,通过白光干涉仪来分析磨痕的三维形貌和二维剖面,采用X射线光电子能谱(XPS)对磨痕进行元素分析。

2 试验结果及分析

2.1 X射线衍射分析结果

铜掺杂碳量子点的X射线衍射图如图1所示。可以看出铜掺杂碳量子点的XRD峰形基本符合碳量子点系列XRD峰形的特征。铜掺杂碳量子点XRD峰显示,在20.7°附近有凸起的馒头状衍射峰,这个峰的出现是由于铜掺杂碳量子点中有无定形碳的存在。除此之外在44.5°和77.9°附近有铜单质(Cu)的峰、在64.9°附近有三氧化四铜(Cu4O3)的峰。这3个峰的出现是由于碳量子点内掺杂了铜元素。

图1 铜掺杂碳量子点XRD谱图

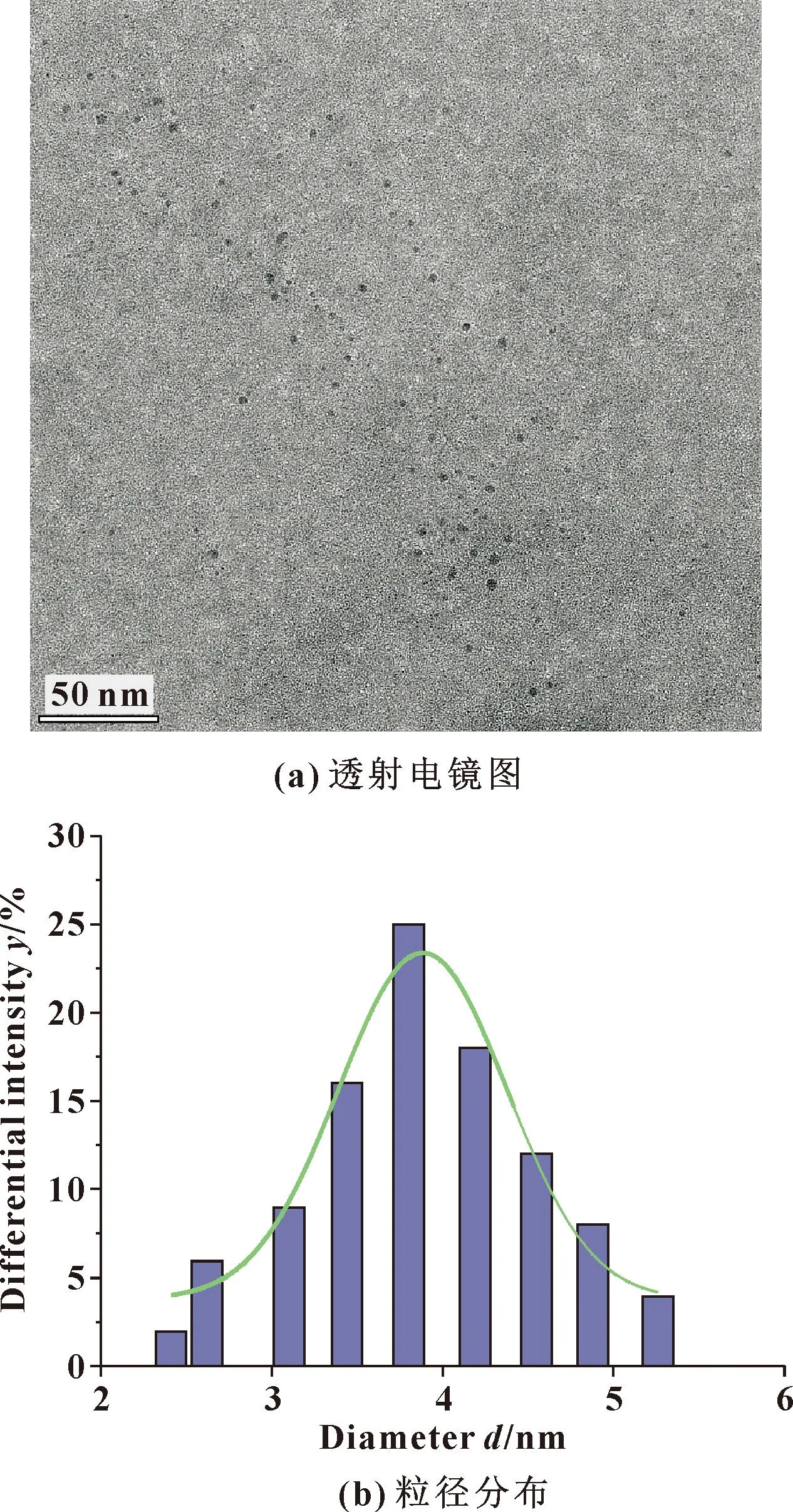

2.2 透射电镜图像分析结果

采用透射电子显微镜和激光粒度仪对铜掺杂碳量子点的形貌和尺寸进行表征。图2所示是铜掺杂碳量子点透射电镜图和相对应的粒径分布,表明制备的铜掺杂碳量子点具有类球状形貌,符合碳量子点系列的形貌特征;且所有铜掺杂碳量子点粒径分布在2.41~5.26 nm范围内,平均粒径约为3.8 nm,所有粒径均小于10 nm。

图2 铜掺杂碳量子点透射电镜图和相应的粒径分布

2.3 分散试验结果

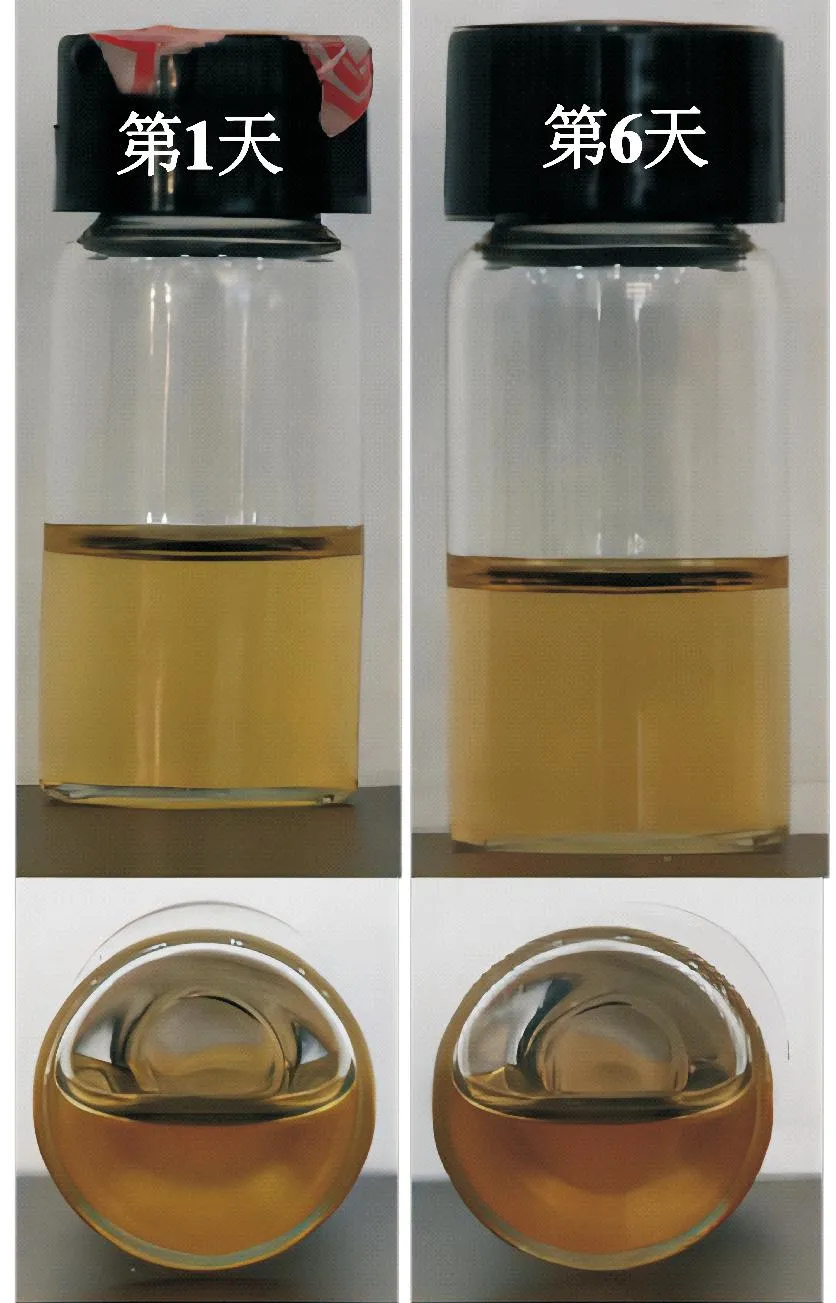

取20 g PAO6基础油放入烧杯中,向烧杯内加入6滴(约0.3 mL)非离子型表面活性剂Triton X-100,用磁力搅拌器搅拌30 min后,放入超声波水浴仪中超声30 min,得到一均匀分散的混合物。向该混合物内加入0.01 g铜掺杂碳量子点,然后在超声波水浴仪内超声1 h,得到质量分数0.05%的Cu-CQDs油品。采用静置法研究了质量分数0.05%的Cu-CQDs油品的分散稳定性,结果如图3所示。可以看出,质量分数0.05%的Cu-CQDs油品在6天内没有沉淀析出,且瓶中油品始终澄清透明,表明质量分数0.05%的Cu-CQDs油品在6天内可保持良好的分散稳定性。这是因为,Triton X-100含有亲油端和亲水端,能够成为极性Cu-CQDs与非极性PAO基础油的连接桥梁。

图3 铜掺杂碳量子点分散试验结果

2.4 摩擦磨损试验结果及分析

采用上述分散试验分别制备了PAO6和Triton X-100的混合物、质量分数0.05%的Cu-CQDs油品和质量分数0.05%的ZDDP油品,并与PAO6基础油一同进行摩擦试验,得到的摩擦因数曲线和平均摩擦因数如图4所示。可以看出,PAO基础油的摩擦因数曲线在100、200、300 ℃时均波动明显,且在不同试验温度下的平均摩擦因数均为4种油样中最大,特别是在300 ℃下平均摩擦因数达到了0.46,表明油膜全部破裂;只在PAO基础油中加入Triton X-100的油样,相比于PAO基础油在各个温度下的平均摩擦因数均有所降低,但该油样300 ℃时的摩擦因数曲线波动明显,这是由于Triton X-100自身具有一定的润滑效果,能起到一定的减摩抗磨效果[21-22];含ZDDP油样在各个温度下的平均摩擦因数相比于PAO和Triton X-100混合物进一步降低;而含Cu-CQDs油样在各个温度下的平均摩擦因数均最低,且各个温度下的摩擦因数曲线也相对平缓。其中含Cu-CQDs油样300 ℃时平均摩擦因数相较于PAO基础油降低了51%,相较于含ZDDP油样降低了11%。这可能是300 ℃时含Cu-CQDs油样在高温摩擦时Cu-CQDs生成了某些减摩物质。综上,含Cu-CQDs油样在不同试验温度下表现出最佳的摩擦性能。

图4 不同温度下油样的摩擦因数曲线和平均摩擦因数

2.5 磨损表面形貌及元素分布分析

通过扫描电子显微镜对300 ℃下4种油样润滑下摩擦试验后的磨痕进行了表征,结果如图5所示。

图5 300 ℃下不同油品润滑时的磨痕扫描电镜图

从图5(a)可以看出,PAO基础油润滑下的磨损表面出现明显的塑性变形、严重的凹坑和比较粗大的沟壑,表明PAO基础油润滑下在300 ℃摩擦试验后合金底盘合金表面出现了严重且不规则的损伤,磨损严重。从图5(b)可以看出,PAO基础油中加入Triton X-100后磨损表面的凹坑相对减少,但是仍然存在塑性变形和严重的沟壑。图5(c)显示含ZDDP油样润滑下合金表面仍然具有粗大的沟壑,合金表面受损依然严重。图5(d)显示含Cu-CQDs油样润滑下合金底盘表面损伤程度大大减轻,沟壑整体变规则且明显变小。扫描电子显微镜表征结果表明,300 ℃时含Cu-CQDs油品的抗磨性能最佳。

采用白光干涉仪对300 ℃下4种样品样润滑下的磨痕进行了表征,结果如图6所示。从图6(a)所示的三维形貌图可以看出,300 ℃时PAO基础油润滑下的磨损表面有较严重的犁沟,合金底盘磨损严重,对应的二维剖面图中磨损宽度和深度也非常大。从图6(b)所示的三维形貌图可以看出,在PAO基础油中加入Triton X-100后合金表面受损仍然很严重,但是相较于PAO基础油受损程度有所降低;对应的二维剖面图显示合金表面仍然具有较大的磨损宽度。从图6(c)可以看出,含ZDDP油品润滑下合金表面磨损情况明显好于前两者,但仍然存在较为严重的犁沟。从图6(d)所示的三维形貌图可以看出,含Cu-CQDs油样润滑下合金表面磨损程度最轻,对应的二维剖面图中磨损宽度和深度也是最窄和最浅的。白光干涉分析结果表明,含Cu-CQDs油样在300 ℃下的抗磨效果最佳。

图6 300 ℃下不同油品润滑时的磨痕三维形貌和二维剖面

图7所示为含Cu-CQDs油品润滑下300 ℃摩擦试验后磨痕区域部分典型元素的XPS图。可以看出,Fe 2p有2种价态,峰分别出现在710.62/723.83 eV和712.95/726.21 eV处,分别对应于Fe2+和Fe3+,表明在磨损区域内存在铁的氧化物;Ni 2p峰出现在853.23/870.85 eV处,这些峰的出现是由于存在Ni2+,表明在摩擦区域内含有镍的氧化物;Cr 2p峰出现在576.66/586.52 eV处,这些峰的出现是由于存在Cr3+,表明磨损区域也存在铬的氧化物;Cu 2p峰出现在932.97/952.85 eV处,且此时是以Cu2+的形式出现,表明在摩擦试验后同样出现了铜的一些氧化物。这些金属氧化物的出现表明这些金属在高温摩擦时被氧化。O 1s在531.43、532.74 eV处出现的2个峰分别是对应于C-O和C=O基团;在529.64 eV处出现的峰是因为存在金属氧化物。这些基团和金属氧化物的出现是由于Cu-CQDs以及合金底盘高温摩擦后生成了氧化物。C 1s在284.83、286.22和288.35 eV处存在3个峰,分别对应C-C、C-O和C=O基团,表明碳被吸附在摩擦表面进而说明Cu-CQDs沉积在合金表面。上述结果表明,Cu-CQDs作为PAO润滑添加剂,在300 ℃下在摩擦副之间发生了一系列摩擦化学反应进而生成了一些碳化物、金属氧化物以及其他摩擦化学产物。

图7 300 ℃下含Cu-CQDs油样润滑时磨痕部分典型元素XPS图

3 摩擦机制分析

基于上述的试验结果分析结合碳量子点自身的特性,提出铜掺杂碳量子点的摩擦机制,如图8所示。

图8 铜掺杂碳量子点摩擦机制示意

含Cu-CQDs油样在低温下进行摩擦试验时,合金表面的电子会被激发出来进而使合金表面带正电,在静电吸附的作用下Cu-CQDs会沉积到合金表面;同时Cu-CQDs自身的类球状结构和粒径小于10 nm的特征,会使Cu-CQDs具有微滚珠效应,从而Cu-CQDs摩擦表面起到修补、滚动和抛光的效果[23]。含Cu-CQDs油样在高温下进行摩擦试验时,摩擦副之间会发生复杂的摩擦化学反应,进而生成一些碳化物、金属氧化物和其他摩擦化学产物,这些物质会形成一个保护层进而起到良好的减摩抗磨效果。

4 结论

(1)XRD分析表明,Cu-CQDs在20.7°附近有凸起的馒头状衍射峰,在44.5°和77.9°附近有Cu的峰,在64.9°附近有Cu4O3的峰;透射电子显微镜显示,Cu-CQDs具有类球状形貌;激光粒度仪测试结果表明,Cu-CQDs的粒径分布范围为2.41~5.26 nm,且平均粒径为3.8 nm。这些试验结果表明制备的样品为Cu-CQDs。

(2) 宽温域下的球盘摩擦试验表明:在试验温度下Cu-CQDs和ZDDP均可以改善PAO基础油的摩擦性能,但Cu-CQDs改善效果优于ZDDP。其中300 ℃时含Cu-CQDs油样平均摩擦因数相较于PAO基础油降低了51%,相较于含ZDDP油样降低了11%。

(3)Cu-CQDs高温下的摩擦机制可以解释为:Cu-CQDs在高温摩擦时,摩擦副之间会发生复杂的摩擦化学反应进而生成一系列金属氧化物、碳化物和其他摩擦化学产物。这些物质形成了一个保护层,可以有效缓解摩擦副接触摩擦。