脱盐海参气体射流冲击干燥特性及复水品质

2024-04-12谭卓弘李艾靑陈田玺王松林谢永康李英美刘迎励建荣李学鹏林雅文

谭卓弘,李艾靑,陈田玺,王松林,谢永康,李英美,刘迎,励建荣,李学鹏,林雅文*

(1.渤海大学 食品科学与工程学院/海洋研究院,辽宁 锦州 121013;2.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;3.河南省农业科学院 农产品加工研究中心,河南 郑州 450002;4.凌海市达莲海珍品养殖有限责任公司,辽宁 锦州 121209;5.辽宁凌特食品有限公司,辽宁 锦州 121200)

海参是一种海洋无脊椎动物,属于棘皮动物门海参纲,是海珍品的一种。近年来,我国的海水养殖业发展迅速,海参养殖产量连续15 年位居世界第一。2021年全国海参养殖产量达到22.27 万t[1],比2020 年(19.65 万t)增长了13.3%。海参含有多种生物活性物质,不含胆固醇,营养价值高,而且味道鲜美,具有抗氧化、抗癌、抗炎、抗血栓、抗糖尿病、抗肥胖等作用,并有助于提高记忆力[2-5],被誉为“稀珍佳肴”,因而深受消费者喜爱。随着人们健康意识的不断提高,海参需求量快速上升。但是海参在受到环境和外界因素的影响时,会吐出肠内成分,发生自溶现象。这可能导致海参在加工和贮藏过程中质量严重恶化,从而造成重大经济损失。盐渍常用于海参的保鲜处理,可以快速降低海参水分、杀灭微生物,延长货架期。盐渍海参常作为干制海参原料,但因含盐量过高在干制前需进行脱盐处理。脱盐后的海参水分含量较高,常通过干燥降低水分含量,延长贮藏期。如今,超过80% 的新鲜海参被加工成脱水产品,以延长其储存时间[6]。

目前,海参干燥常用的干燥方法包括热风干燥(hot air drying,HAD)、微波干燥和真空冷冻干燥等[7]。热风干燥设备结构简单、热效率高、生产能力强、操作简便、易产业化,是目前使用最广泛的一种干燥方法。但是热风干燥容易造成产品感官品质劣变、溶质失散、表皮硬化和活性成分损失等不利结果[7]。Öztürk 等[8]采用不同的干燥方式(热风干燥、微波干燥、冷冻干燥)对海参进行干燥处理。3 种方式干燥的海参在复水率和感官特性方面无显著差异,但微波干燥时间最短,且干燥后的海参氨基酸和脂肪酸等保留率更高,形状更均匀完整。但是微波易导致干燥过程中物料温度过高,破坏热敏性物质且容易出现边缘或尖角部分焦化现象。同时,微波干燥时干燥终点不易判别,容易产生干燥过度现象[9]。冷冻干燥可以最大限度保留海参的营养成分和生理活性物质,但是该技术存在能耗大、成本高、干燥时间较长等不足[10]。气体射流冲击干燥(air impingement drying,AID)是将加热加压气体通过热导管直接冲击物料表面进行加热干燥的一种新型干燥方法。由于高速热气流直接冲击物料表面,降低了热边界层和热质转换阻力,从而提升热交换速率,缩短干燥时间。同时热管导热效率和余热回收率高,对减少能耗意义重大[11]。相比传统的热风干燥,在保证品质的基础上具有更高的对流换热系数和干燥速度,以及更低的能耗[12]。因此,AID 对提高干制品品质、缩短干燥时间和降低能耗具有重要意义。干燥数学模型的建立可为优化干燥工艺参数、设计改进干燥设备、降低干燥能耗提供理论依据。目前,已有关于扇贝[13]、鲍鱼[14]、罗非鱼[15]等水产品干燥特性及动力学模型的研究。AID 在水产品干燥加工中的研究较少,Bórquez[16]研究发现,AID 与传统干燥相比,能更好地防止鱼子中的脂肪酸氧化,得到较高品质的干鱼子。但关于脱盐海参AID 干燥过程中干燥特性、干燥模型及复水特性的研究鲜见。

因此,本文以热风干燥(HAD)为对比,研究AID干燥温度(50、60、70 ℃)和风速(4、6、8 m/s)对脱盐海参的干燥特性和干海参复水比的影响,并采用6 种干燥模型对干燥过程进行拟合,优化最适干燥动力学模型,以期为提高海参干制品品质、预测和控制干燥过程提供参考。

1 材料与方法

1.1 材料与试剂

盐渍海参:市售;氮气(纯度99.9%)、盐酸、苯酚、柠檬酸钠、氢氧化钠(均为优级纯):天津福晨化学试剂有限公司。

1.2 仪器与设备

JSM-IT200 真空脉动脱盐设备、2100620 气体射流冲击干燥设备:河南省农科院农产品加工所自制;zztp001 精密电子天平:永康市戎睿商贸有限公司;L-8900 全自动氨基酸分析仪:日本日立公司。

1.3 试验方法

1.3.1 预处理

选择体型完整,大小均匀一致的盐渍海参,每只质量为(7.90±0.83)g,长度为(6.65±0.44)cm。样品于试验前取出在室温下解冻1 h,根据GB 5009.3—2016《食品安全国家标准食品中水分的测定》,在105 ℃烘箱中干燥至恒重后测定样品的水分含量,初始湿基含水率为(59.10±1.00)%,盐渍海参干燥前需进行脱盐预处理。根据前期预试验,解冻后的盐渍海参进行真空脉动浸渍脱盐,盐渍海参与纯水质量比1∶100,脉动比为45∶3 循环2 次。浸渍完成后纸巾吸去脱盐海参表面水分,湿基含水率为(69.31±1.52)%。

1.3.2 气体射流冲击干燥

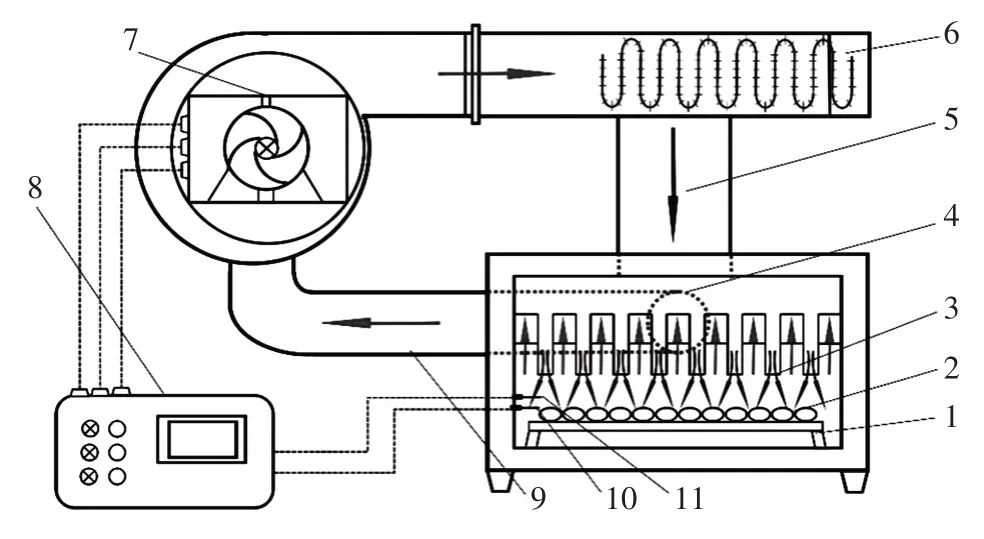

试验过程中,首先将仪器预热至所需温度50、60、70 ℃,风速分别设置为4、6、8 m/s,将脱盐海参平铺于托盘上进行干燥。干燥过程前2 h 每半小时进行称重,之后每隔1 h 称重,直至海参干基含水率降到10%[17]。气体射流冲击干燥设备如图1 所示。

图1 气体射流冲击干燥设备Fig.1 Air impingement drying equipment diagram

1.3.3 水分比测定

水分比(M)计算如公式(1)所示。

式中:ω0为脱盐海参的初始干基含水率,g/g;ωt为脱盐海参t时刻的水分含量,g/g。

1.3.4 干燥模型

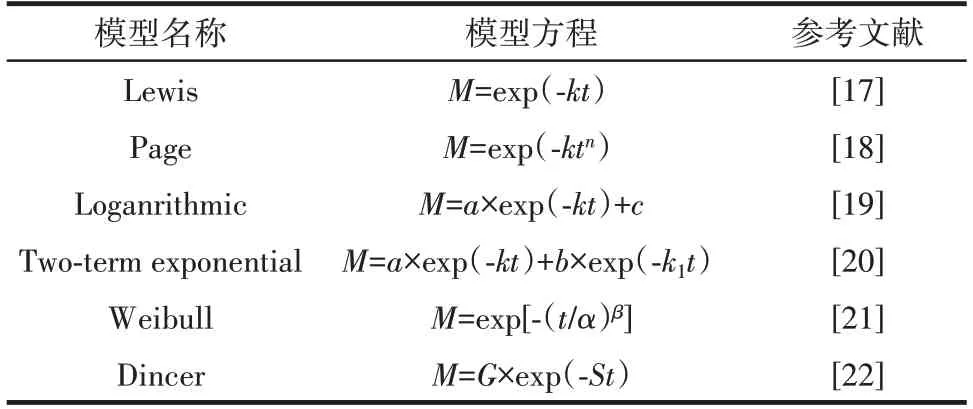

薄层干燥模型是一种在农产品、水产品等干燥过程中应用较为广泛的模型。选择6 种常用薄层干燥模型对脱盐海参干燥曲线进行拟合,如表1 所示。

表1 6 种常用薄层干燥模型Table 1 Six common mathematical thin-layer drying models

选用决定系数(R2)、卡方值(χ2)和均方根误差(σ)来确定模型拟合程度。R2越大,χ2和σ越小,模型拟合程度越高[19]。R2、χ2和σ计算公式如(2)~(4)所示。

1.3.5 有效水分扩散系数及干燥活化能

有效水分扩散系数(Deff)[10]描述了水分在不同传输机制(如液体扩散、蒸汽扩散、克努森扩散和静水压差等)下的运动速率。菲克第二定律可用于描述降速干燥过程中水分的扩散,Deff可以根据公式(5)计算。

式中:t为干燥时间,s;Deff为有效水分扩散系数,m2/s;L为1/2 切片厚度,m。

将公式(5)两边取对数得公式(6)。

从lnM与t的关系图中,获得斜率为k的直线,通过公式(7)计算得到Deff。

Deff和温度(T)的关系可用阿伦尼乌斯公式(8)来表示。

式中:D0为阿伦尼乌斯方程的预指数因子,为定值,m2/s;Ea为活化能,kJ/mol;R为通用气体常数,8.314×10-3kJ/(mol·K);T为干燥温度,℃。

将公式(8)两边取对数得公式(9)。

将Deff的自然对数与绝对温度的倒数作图计算得Ea。

1.3.6 复水比测定

根据汪子涵等[1]的方法稍作修改。首先将干海参用自来水浸泡48 h,每隔12 h 换一次水;然后用不锈钢锅把水烧开(以没过干海参8 cm 左右为宜),将干海参放入锅中,再次开锅后一直保持小火沸腾状态60 min,然后关火,静置45 min 后用水清洗;最后将处理后的海参放入冰箱4 ℃保鲜室用纯净水复水48 h,每隔12 h 换一次水。

复水比计算如公式(10)所示。

式中:R为复水比;mb为复水后的质量,g;m0为干制品的质量,g。

1.3.7 氨基酸含量测定

脱盐海参和干海参的氨基酸含量按照GB5009.124—2016《食品安全国家标准食品中氨基酸的测定》测定。样品用0.22 μm 的过滤器过滤。随后,将测试溶液放入全自动氨基酸分析仪测定氨基酸含量。

1.4 数据分析

采用统计软件SPSS16.0 分析数据,利用单因素方差分析,基于Duncan 检验进行显著性比较(p<0.05),采用Origin 2021 作图,所有试验平行3 次,试验结果以平均值±标准差表示。

2 结果与分析

2.1 不同干燥条件对脱盐海参干燥特性的影响

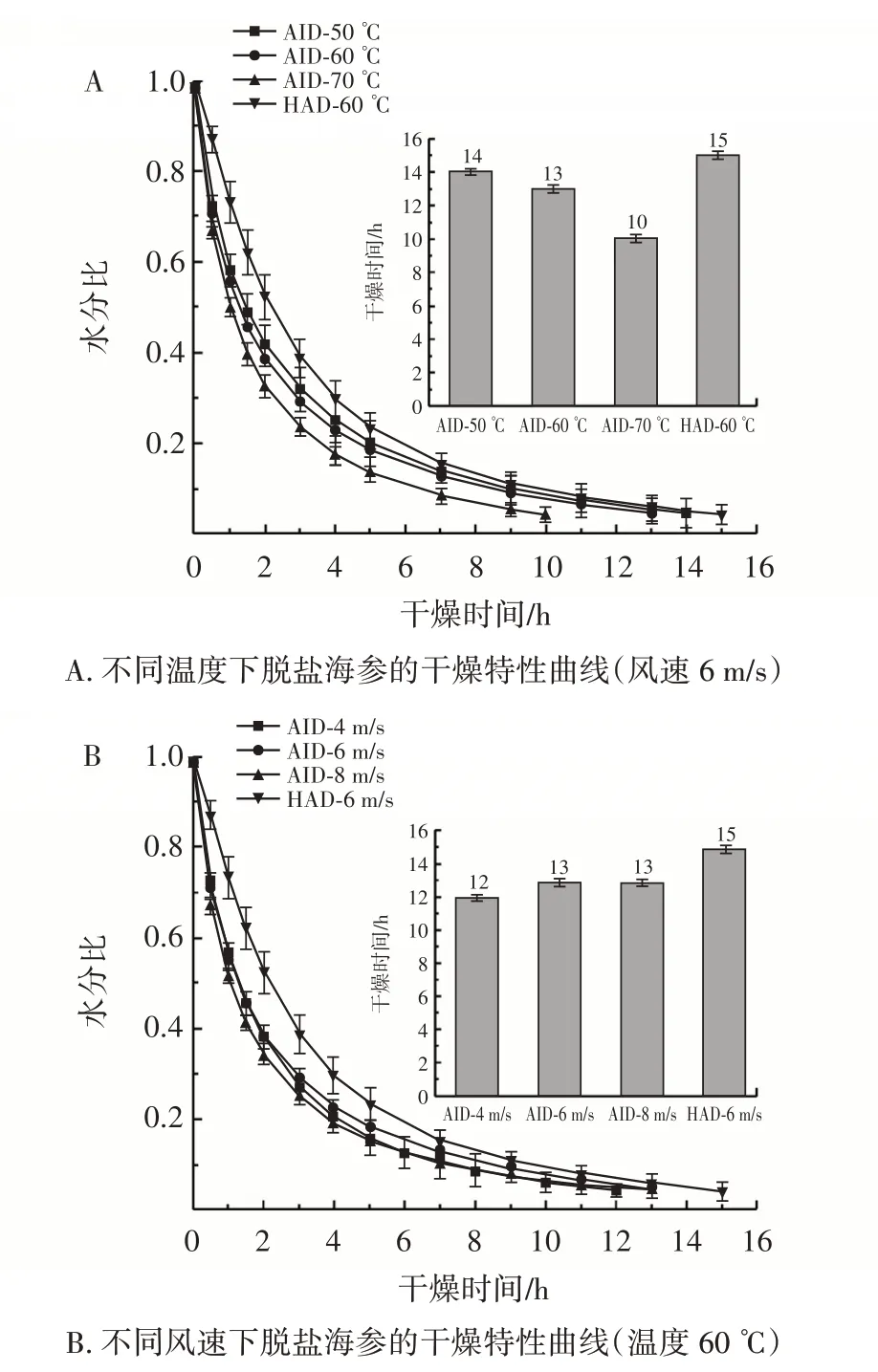

干燥特性曲线反映了干燥过程中水分比随干燥时间的变化趋势,根据试验数据绘制AID 海参干燥特性曲线,不同温度与风速下的干燥特性曲线如图2 所示。

图2 不同干燥条件下脱盐海参的干燥特性曲线Fig.2 Drying characteristic curves of desalted sea cucumber under different drying conditions

由图2 可知,水分比随着干燥时间的延长呈逐渐下降趋势,并且干燥温度越高,海参的水分比下降越快,干燥时间越短。由图2A 可知,将风速固定为6 m/s,在AID 温度为50、60、70 ℃时,脱盐海参干燥至干基含水率10% 所用时间分别为14、13、10 h。这是因为更高的干燥温度导致更高的温度梯度,从而促进了热量的快速传递,继而强化了物料内部的水分迁移和表面水分蒸发[23],缩短了干燥时间。60 ℃条件下,AID 达到最终含水率的干燥时间比HAD 缩短了13.33%,表明AID 可有效提高海参干燥速率。由图2B 可知,当温度为60 ℃,风速分别为4、6、8 m/s 时,AID 海参的干燥时间分别为12、13、13 h。表明风速对干燥时间的影响不明显。在紫薯的AID 研究中也发现了相似的规律[23],这可能是因为风速增大时,干海参表面发生了结壳现象,导致风速增加,干燥时间不变[24]。

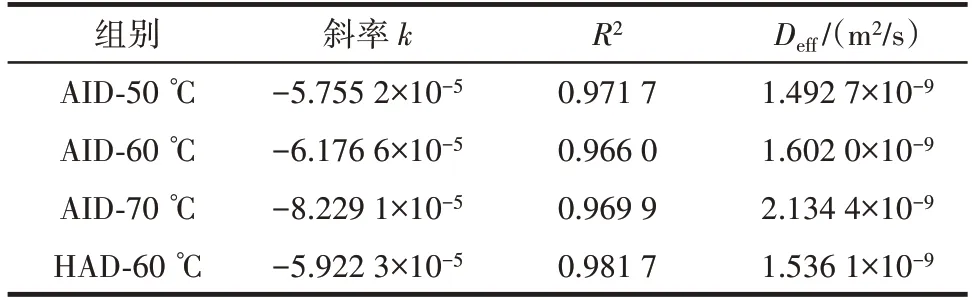

2.2 不同干燥条件对脱盐海参有效水分扩散系数的影响

表2 为不同干燥条件下脱盐海参AID 和HAD 的Deff计算值。

表2 不同干燥条件对脱盐海参有效水分扩散系数的影响Table 2 Effects of different drying conditions on effective moisture diffusion coefficient(Deff)of desalted sea cucumber

由表2 可知,温度对脱盐海参Deff影响明显。当固定风速为6 m/s 时,AID 温度为50、60、70 ℃时,Deff分别为1.492 7×10-9、1.602 0×10-9、2.134 4×10-9m2/s,60、70 ℃的Deff都高于HAD-60 ℃的Deff值,这也可以佐证AID-60 ℃和AID-70 ℃的水分比下降明显快于HAD-60 ℃的结论。Deff值随温度的升高而增大,AID-70 ℃的Deff值比AID-50 ℃和AID-60 ℃的分别增大了42.99%和33.23%。这是因为较高的温度可以加快水分子的蒸发,从而使Deff增大[23]。Tan 等[25]在番茄AID 干燥特性及动力学模型中发现,Deff随着温度的升高而增大,当干燥温度从50 ℃升高到80 ℃时,Deff从4.349×10-8m2/s升高到1.509×10-7m2/s。

2.3 干燥活化能

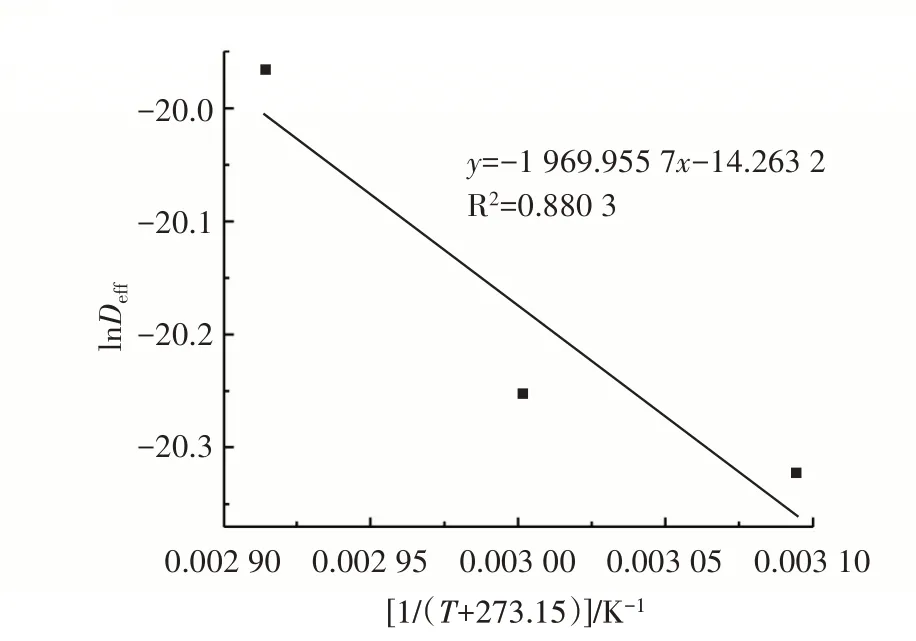

干燥活化能表示干燥过程中物料分子脱去单位摩尔的水分所需的最小能量,反映了物料的干燥难易程度[26]。通过绘制Deff的自然对数lnDeff与温度的倒数1/(T+273.15)来计算活化能。海参AID 过程所需的活化能如图3 所示。

图3 不同干燥条件下的活化能Fig.3 Activation energy under different drying conditions

由图3 可知,脱盐海参的干燥活化能Ea为16.38 kJ/mol,说明在AID 干燥过程中从脱盐海参中去除1 mol 的水分,需要的最低能量为16.38 kJ。不同干燥过程样品的Ea值不同,可能是由于样品的成分、组织结构的比表面积对样品的Ea值有显著影响[26]。Moon 等[7]在海参的远红外和热风干燥研究中得出,远红外和热风干燥海参的Ea值分别为19.02 kJ/mol 和21.72 kJ/mol。姜鹏飞[27]对刺参的热风干燥研究得出Ea值为14.23 kJ/mol。

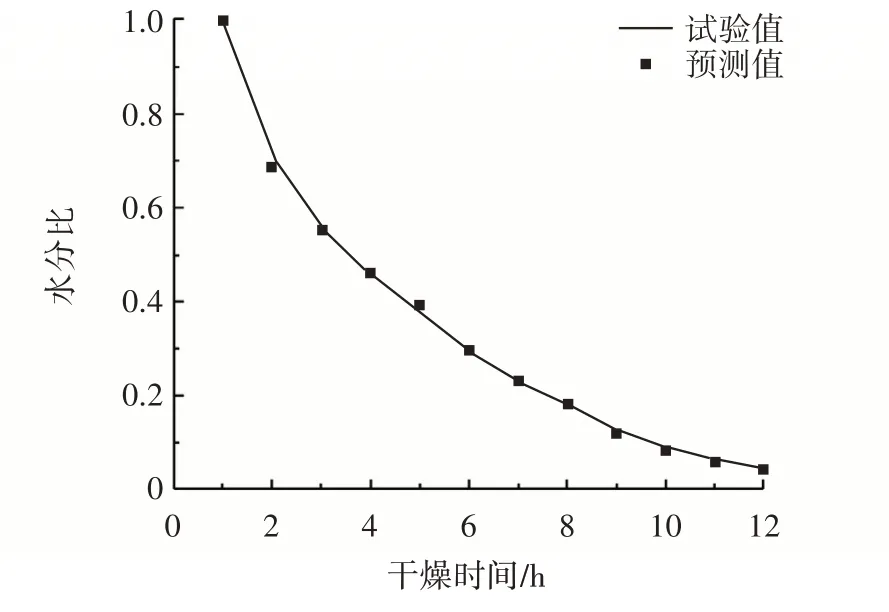

2.4 干燥模型的拟合

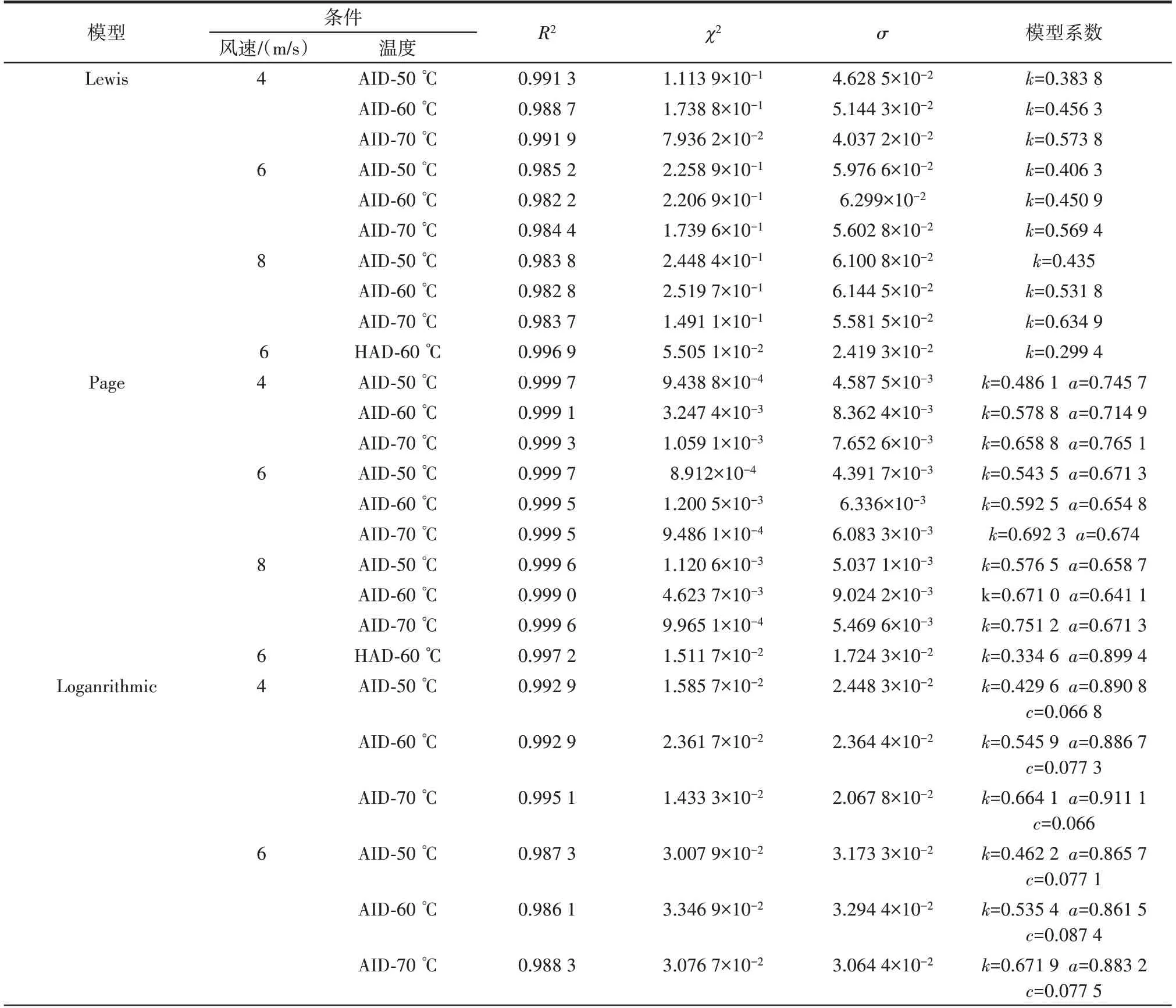

为了进一步描述和预测脱盐海参的AID 过程,本研究采用6 个常用干燥数学模型对已经获得的脱盐海参干燥曲线进行拟合,并从中筛选出最适干燥数学模型。通过非线性回归分析拟合脱盐海参的干燥特性得出不同干燥方式和条件下的模型参数R2(决定系数)、σ(均方根误差)和χ2(卡方值)的统计结果,如表3 所示。

表3 不同干燥条件下数学模型参数值Table 3 Mathematical model parameter values under different drying conditions

由表3 可知,Page 模型和Two-term exponential 模型的R2值均大于0.990 0,但是,Page 模型的σ和R2值更低。此外,Lewis 和Loganrithmic 模型的R2也在可接受的0.980 0 以上。但是,这两种模型的σ和R2值较高。为进一步验证Page 模型的准确性,选取AID 温度为65 ℃,风速为6 m/s 的试验值与该模型计算的预测值进行比较,拟合结果如图4 所示。

图4 Page 模型试验值和预测值的比较Fig.4 Comparison of experimental values and predicted values of the Page model

由图4 可知,Page 模型的预测值与试验值较为一致,最大拟合误差为2.01%。因此,Page 模型是描述和预测海参AID 过程的最佳模型。

2.5 干燥条件对干海参复水比的影响

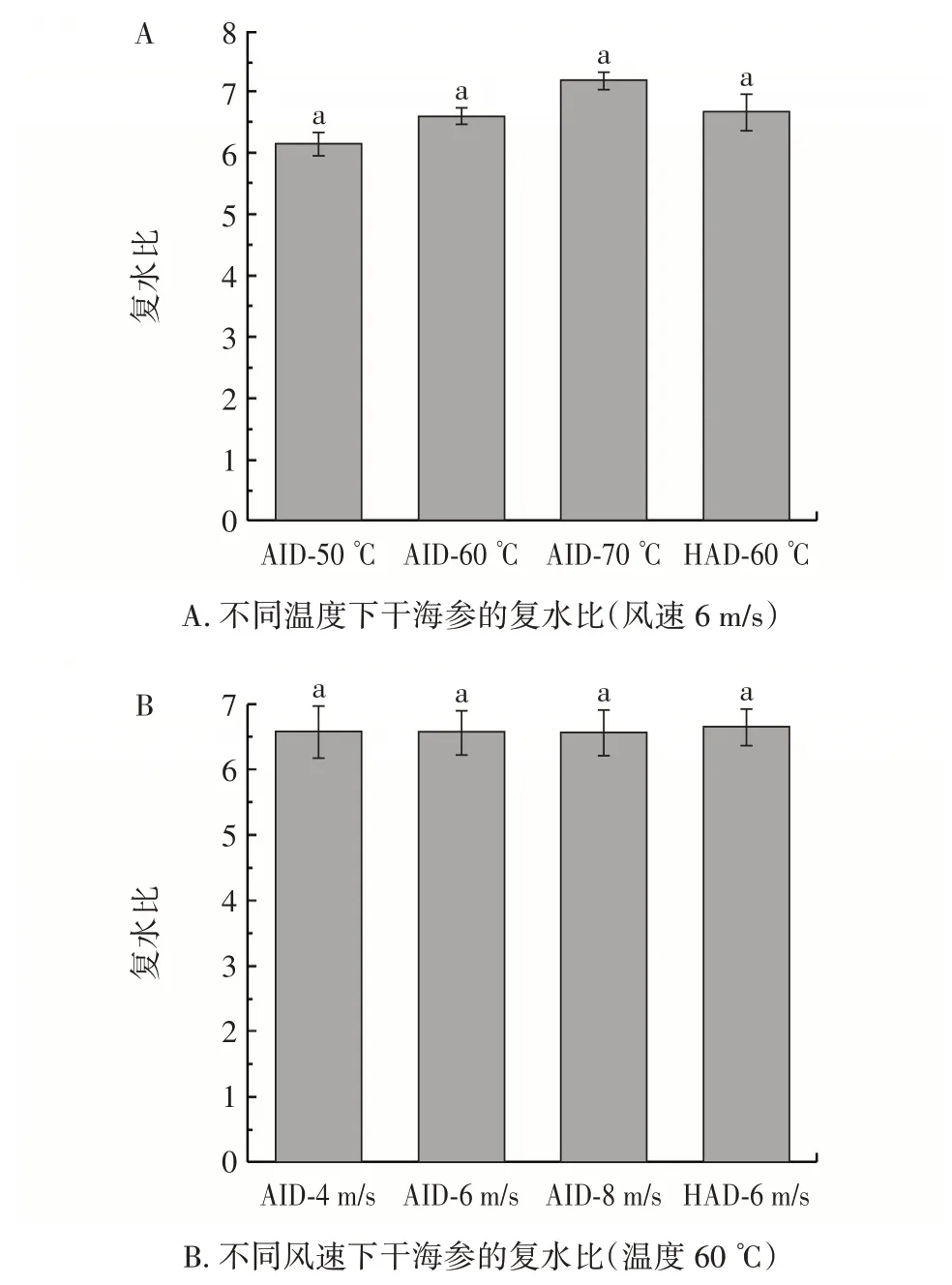

干制海参需要经过复水后才能食用,复水就是使干品的化学组成和质地尽可能恢复到原有状态的过程,复水比是衡量干海参品质的重要指标之一。不同干燥方式和条件对干海参复水比的影响如图5 所示。

图5 不同干燥条件下干海参的复水比Fig.5 Rehydration ratio of dried sea cucumber under different drying conditions

由图5A 可知,AID 不同干燥温度对干海参的复水比影响不显著(p>0.05)。AID 温度为50、60、70 ℃干燥的海参复水比分别为6.12±0.18、6.58±0.13 和7.15±0.13,HAD 温度为60 ℃的海参复水比为6.65±0.29。随着温度的升高,AID 干燥海参的复水比逐渐增大。可能是因为温度升高,水分扩散速度较快,对海参结构破坏较大,多孔结构为水的吸附提供了更多的结合位点[29]。相同温度下,两种干燥方式对干海参的复水比影响不显著(p>0.05)。由图5B 可知,风速为4、6、8 m/s 时,干海参的复水比分别为6.59±0.38、6.58±0.33 和6.57±0.33,风速对干海参复水比的影响也不显著(p>0.05)。

2.6 干燥条件对脱盐海参氨基酸含量的影响

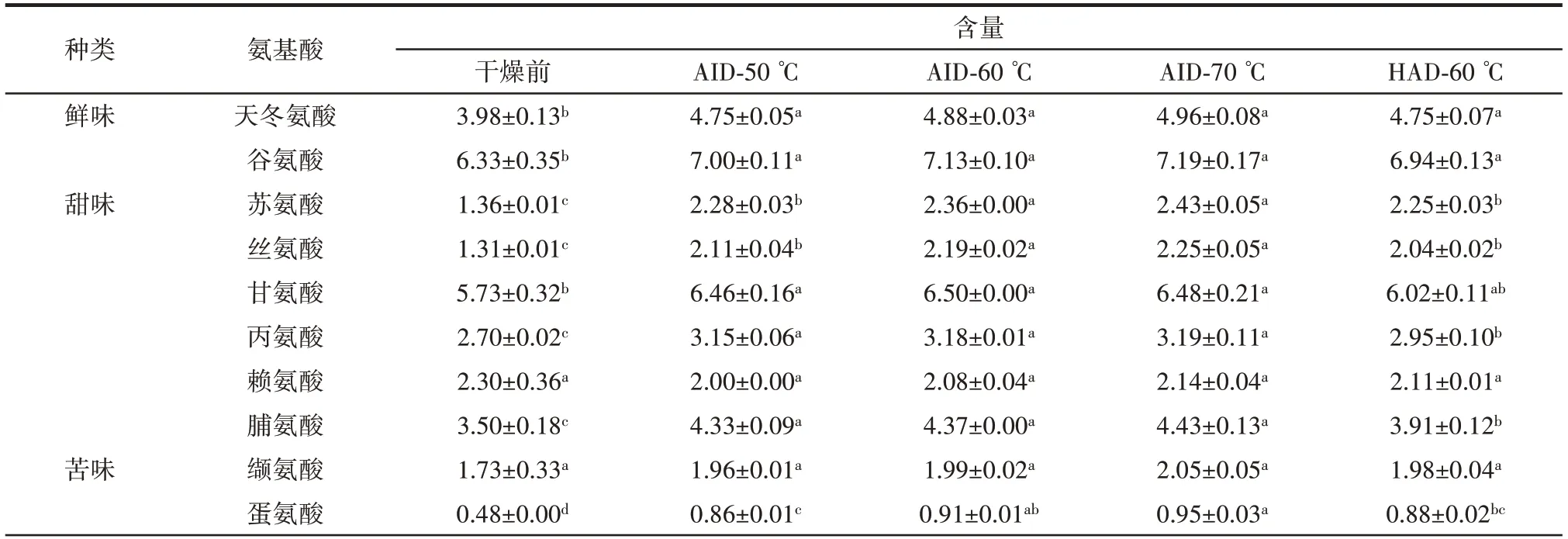

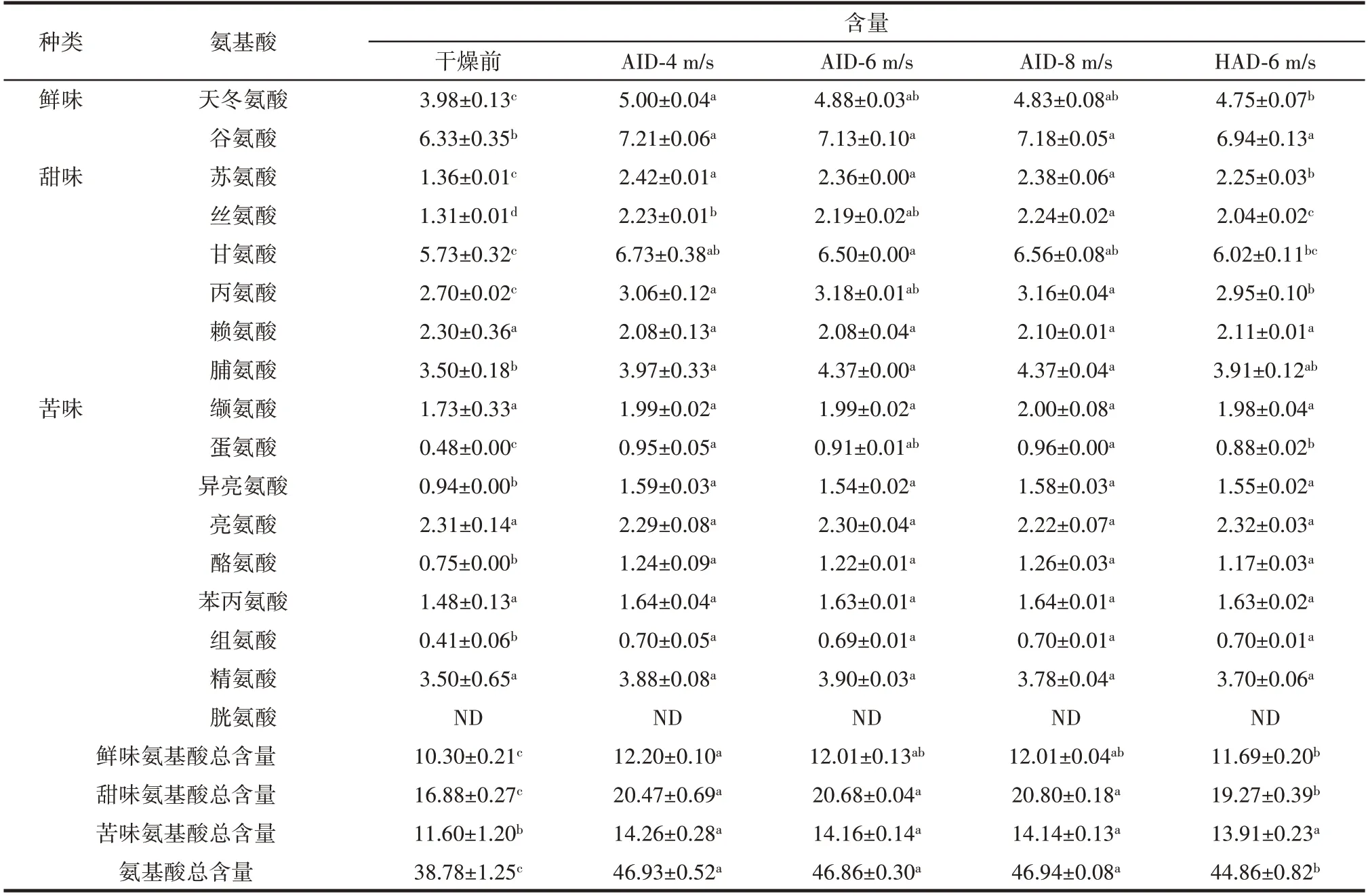

海参中的氨基酸可分为鲜味、甜味和苦味氨基酸,反映了海参具有不同风味[30]。氨基酸的协同调味作用可改善海参的口感。不同干燥条件下干海参的氨基酸组成和含量如表4 和表5 所示。

表4 不同温度下(风速6 m/s)干海参的氨基酸含量Table 4 Amino acid contents of dried sea cucumber at different temperatures(wind speed at 6 m/s) g/100 g

表5 不同风速下(温度60 ℃)干海参的氨基酸含量Table 5 Amino acid contents of dried sea cucumber under different wind speed(temperature at 60 ℃) g/100 g

由表4、表5 可知,在干海参样品中共发现16 种氨基酸。其中,干燥前海参中含量较高的氨基酸是谷氨酸(6.33±0.35)g/100 g、甘氨酸(5.73±0.32)g/100 g 和天冬氨酸(3.98±0.13)g/100 g,含量较低的氨基酸是蛋氨酸(0.48±0.00)g/100 g、酪氨酸(0.75±0.00)g/100 g和组氨酸(0.41±0.06)g/100 g。经干燥处理后干海参的氨基酸含量显著高于脱盐后海参(p<0.05),且干燥后海参中氨基酸含量随着AID 温度的升高而增加,但温度对氨基酸含量的影响不明显。这可能是因为加热处理使胶原蛋白中的肽链发生降解,且随着温度的升高胶原蛋白逐步由大肽水解成小肽,再由小肽水解成氨基酸[29]。Wang 等[31]在海参的热处理中也证明了热处理会导致海参中的蛋白降解成氨基酸这一结论。与干燥前海参氨基酸总含量(38.78±1.25)g/100 g 相比,AID 温度为50、60 ℃和70 ℃干燥后海参氨基酸含量分别增加了18.39%、20.84% 和22.59%,HAD 温度为60 ℃干燥后海参氨基酸含量增加了15.68%,表明AID的海参氨基酸的含量更高。文献表明,AID 海参的结构破坏更严重,胶原蛋白降解更多从而生成了更多的氨基酸[32]。AID 在风速为4、6、8 m/s 时干燥海参的氨基酸含量分别为(46.93±0.52)、(46.86±0.30)g/100 g 和(46.94±0.08)g/100 g,不同的风速对海参氨基酸含量变化的影响不显著(p>0.05)。

3 结论

结果表明,随着干燥时间的延长水分比呈下降趋势,温度越高水分比下降越快。在相同温度(60 ℃)和风速(6 m/s)下,AID 条件下脱盐海参的干燥时间比HAD 缩短了13.33%。AID 风速对干燥时间的影响不显著。脱盐海参AID 的Deff随温度的升高而增大,相同条件下,AID 海参的Deff大于HAD 海参。比较模型评价指标得出,Page 模型拟合程度最高,此模型的平均R2值为0.9892、χ2和均方根差的最小值分别为9.965 1×10-4和9.024 2×10-3,Page 模型可较真实、准确地描述AID 海参的干燥过程。AID 不同干燥温度和风速对脱盐海参的复水比影响不显著。相同条件下,AID 脱盐海参的氨基酸[(46.86±0.30)g/100 g]总含量高于HAD[(44.86±0.82)g/100 g]海参。AID 在提高干制海参品质、缩短干制时间等方面具有一定的优势,本研究可为AID 在脱盐海参中的应用以及预测AID 干制过程提供理论参考。