实心轴的校直

2024-04-11王万龙

王万龙

(福海创石油化工有限公司设备管理部,福建漳州 363216)

由于这些传动轴长且直径大(长度>5 m、直径>200 mm),需要几种方法混合使用才能达到校正目的,现将在实际校正过程中通常采用的步骤和方法向大家作一讲解。

1 前期准备

轴在校直前第一步必须先清理轴件表面的结垢、氧化物,避免有害介质造成环境污染和人身健康危害,同时为下步检查轴件是否损伤做准备;

第二步对表面进行检查目的是发现是否存在隐形裂纹和损伤。可以采用对轴表面进行着色(PT)检查;

第三步对于损伤部分进行判定——浅表裂纹可以采用机械打磨去除,然后进行补焊修复。

2 数据采集及记录

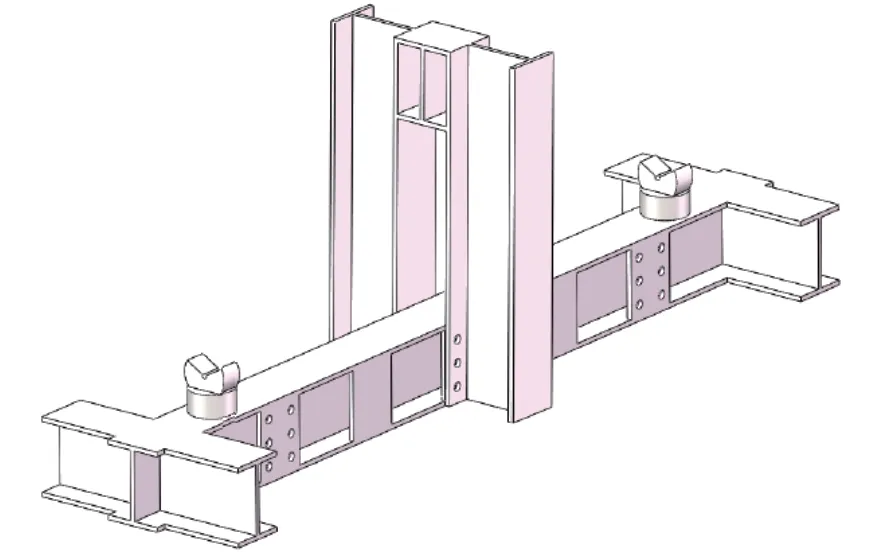

弯曲轴的弯曲量检查是后续实施校直的前提条件,如有条件可以采取上车床检查,这样会很方便得到各部位数值,但由于大型车床在大多场合不宜寻找,在这里介绍的是我们自己设计制作的专用校验台。它是采用“工”子钢焊接制成台架和门架,可以根据轴检测或校直部位的需要进行灵活组装。(附:门架图)

测量时在台架上安装两个支撑,单个支撑是由一对球轴承以“Y”形制成。轴放置在轴承上旋转时非常轻松省力,可以将轴旋停至任意位置。

实施步骤如下:

⑴将待测轴安放于托架上的“Y”形支撑上;

⑵将轴沿长度方向按等距进行位置标记(可以等距或在关注位置进行标注)。在轴端圆周上分8等分(45°/分)——利用水平尺进行上下(0/180)/左右(90/270)4等分后再划分其余(45/225)、(135/315)4等分;

⑶在轴上方拉一钢丝或细线绳作为测量基准线,向下投影与轴端圆周上“0”位重合,距离高度100~200 mm间(见图1);

图1 门架图

图2 轴端面角度布置图

图3 矫正实景

⑷用直角尺进行逐点测量,测量完“0”位置后旋转下一角度,依次测量下去;

⑸将所测数据记录在表中(见:附表1),这样即可直观地看出轴弯曲变化大小和位置;

表1 轴弯曲检查记录表

在轴弯曲校正值接近个位数时,采用百分表进行测量。

3 校直方法

3.1 加热冷激法

加热冷激法方法简单效果明显,他是通过加热凸起的变形部位使局部金属软化,然后采用水冲冷却使凸起部位收缩达到校直的目的。

步骤如下:选择轴的最大弯曲点(凹侧)进行火焰加热,并在加热区域以外包裹保温材料隔热。这里采用的是乙炔/氧气火焰加热,加热温度在相变温度下(加热温度约比材料临界温度低100 ℃左右),待温度均匀后采用自来水对凸起部位进行冷却,使轴产生反向收缩变形,从而达到校直目的。

此方法需要注意:①不可操之过急如冷却过急,有造成裂纹的可能;②如校直未达到目标值,可沿轴向移动扩大加热区域后重复上述过程;③最好吊挂起来实施,这样冷却水会在需要冷却的一侧流淌,效果更明显。

局部加热冷激法校直适用于慢弯曲的碳钢或低合金钢轴,但冷激过程变形量不易控制。

3.2 机械加压法

此时要将检查轴承支架更换为校正支撑——“Y”形由圆钢加工制成。

(1)将轴凸面向上,选择最大弯曲点两侧安放支撑(V形铁),位置选择轴直径5倍(这里以φ200计)1~2 m左右位置;

(2)在轴凸面最高点处采用150 t千斤顶对轴进行施压。此时弯曲位置会随着千斤顶的伸长渐渐向下变直,此过程要均匀,在轴达到水平后仍需继续施压,让轴向下弯曲。

假设原变形量为20 mm,施压后变形量读数应大于20 mm,原因是轴会由于压力撤除后自然反弹。就是常言说的:矫枉必先过正。这个变形量选多少合适?需要根据轴径粗细、材质硬度高低去尝试,一般选变形量的1.5倍,即原20 mm的变形量,施压变形数值选30 mm为宜。如此反复实施变形量会逐渐减小,如此逐点进行校直。

这种校直方法生产效率高,但需要注意在施力表面加铜/不锈钢板以防将构件表面弄出压痕。

3.3 局部加压加热法

此方法利用千斤顶等工具加压,让轴的弯曲部位趋于校直(此时轴内部会产生应力),然后再对凹侧进行局部火焰加热,此处内应力将会迫使弯曲部位形成塑性变形。但需要注意这个施加的力在轴冷却后才能撤除,不然将失去对变形的可控性。

由于此法为局部加热,凸凹两边温差较大。同管道焊接要求一样同一部位加热次数不宜超过两次,不然将有可能造成组织分布不均匀或出现裂纹等不利后果。

较之“加热冷激法”此方法对变形量可预先设定,因此对弯轴的校直具有明显的可控性优点。此法还可以待温度均匀后在凸侧浇水冷激方法加强校直效果。查询资料有一种说法:被校直的轴稳定性较差,在将来运行中可能向原来的方向再次发生弯曲。(提醒:做好标记,以便下次校正时好做比对)

3.4 内应力松弛法

经过上述几种校正方法后此时轴整体弯曲已接近允许范围,随后就要考虑消除局部各点存在的内应力,以便轴使用中的稳定。

方法是将最大变形段的整个圆周上进行火焰加热,温度要缓慢上升(低于回火温度30~50 ℃)。架百分表观察变形量,然后在靠近最大弯曲点的凸侧施加压力并保持至温度降至环境温度,这样随着时间的延续金属内应力渐渐降低,校直数值进一步理想。

4 总结

以上步骤先对变形较大部位进行加热冷激或机械强制粗校直,此时整个轴变形量减小,肉眼可见弯曲消除,表现在轴承托架上盘动变得轻松。然后下一步就可以对轴进行二次打表(百分表)实施精细测量、制表,从数据上分析确立弯曲部位和内应力了。

但这个阶段的变形有些部位由于组织应力较大,已无法再进行机械强制校直(所谓的短弯、硬弯)。因此需要借助火焰加热手段,来消除组织应力更为可行。在采用火焰加热时要根据不同材质的不同相变临界温度,控制好加热温度,这点需要格外注意,否则将会造成轴的组织结构损伤甚至前功尽弃,轴件报废!

在校直趋于精细时,测量越是要频繁时刻把握变形数据,分析应力区域,随即调整支撑位置点。支撑点两间距大,施加同样的压力轴极易造成变形,但回弹也大,因此施加变形幅度要大。然而这种做法也易造成轴的极限变形,弯曲向反方向发生。

两支撑点间距小,施加压力相对要大得多。塑性变形为主,适合小硬弯校直。

通过如上几种方法的使用,我们实现了最终轴校直数据(允许跳动值)<0.08 mm。对于一些高速轴为了消除其残余应力,还需要进行进一步的整体热处理,由于需要专用设备这里不予赘述。