络合铁脱硫技术在焦炉煤气一体塔脱硫装置上的应用总结

2024-04-11徐勋达

刘 红, 徐勋达 ,潘 威

(1.湖南华菱涟源钢铁有限公司焦化厂,湖南娄底 417009;2.武汉国力通能源环保股份有限公司,湖北武汉 430206)

湿式氧化法脱硫技术具有脱硫效率高、工艺流程相对简单等优点,在焦炉煤气脱硫净化上有着十分广泛的运用;因再生形式的不同,可分为高塔再生工艺、低塔喷射再生工艺和一体塔工艺流程[1]。其中一体塔脱硫工艺是将脱硫和再生集中在一个塔上,其下段为常规的填料塔构成的脱硫段,上段为由自吸喷射器构成的再生段;一体塔脱硫的工艺流程具有占地面积小、流程更为简化和设备动力消耗低等优点,是一些空间受限的焦化厂首要选择。

湖南涟钢焦化厂焦炉煤气脱硫净化采用的即为一体塔工艺流程,原采用的是PDS类脱硫催化剂,日常使用过程中,实际存在脱硫效率偏低,脱硫系统副盐含量不可控而需要外排处理大量脱硫液等问题,对焦化厂造成了很大的经济负担和环保压力。

GLT络合铁脱硫技术具有硫容高、脱硫效率高和选择性高等优点,而且可在不需要大的改造下而直接使用于原有的湿法氧化脱硫系统,由于络合铁脱硫技术可从源头上控制脱硫副盐的产生,可消除脱硫废液的排放隐患[2-3]。为解决脱硫废液排放量大和脱硫净化度不高的问题,湖南涟钢焦化厂焦炉煤气脱硫净化系统在2020年10月正式改用武汉国力通的GLT络合铁脱硫技术,通过实际的工业装置应用验证了GLT络合铁的脱硫技术使用效果,对GLT络合铁脱硫技术在一体塔上的工业应用状况进行了总结。

1 络合铁脱硫技术的基本原理

络合铁脱硫过程中,吸收塔内溶解电离产生的HS-可以被氧化态络合铁直接一步快速氧化成单质硫,从而可避免再生塔内发生HS-和溶解氧的过度氧化反应以及多硫化物的生成,从而避免了硫代硫酸盐和硫氰酸盐等副盐生成,理论上可控制脱硫液副盐的产生,络合铁脱硫过程中的反应如下[4-5]:

再生过程主要是还原态络合铁被溶解氧重新氧化成氧化成为氧化态络合铁,恢复催化活性,同时溶胶态的单质硫逐渐聚集,形成稳定的S8晶体析出,最终在空气的作用下浮选出来,涉及反应如下:

2 络合铁脱硫技术在一体塔脱硫装置上的使用总结

2.1 一体塔脱硫工艺流程

湖南涟钢焦化厂焦炉煤气脱硫系统为一体塔工艺流程,共三个塔,两开一备,系统处理总煤气量约为80000 m3(标)/h,原料煤气H2S含量5~8g /m3(标),是以氨为碱源的正压脱硫系统,原料煤气依次经过电捕焦和预冷塔后直接进入两个串联的一体塔进行脱硫净化,脱硫净化后的煤气至后续工段,其基本工艺流程如下图1所示。

图1 湖南某焦炉煤气净化一体塔脱硫工艺流程简图

2.2 现场工艺和操作参数控制要求

一体塔脱硫工艺的一个主要特点是系统储液量相对较少,若装置运行过程中工艺参数波动较大,可能会影响装置的连续稳定运行;同时也要考虑到络合铁催化剂本身的特点,现结合装置特点对煤气焦油等杂质的控制、脱硫液温度、液位控制和喷射再生要求以及硫泡沫处理进行说明。

2.2.1 煤气焦油等杂质含量的控制

经过电捕焦和预冷塔处理后的煤气中往往会夹带一定含量的焦油等杂质,焦油等杂质和脱硫液在脱硫塔内接触混合后就会累积于脱硫系统中,若进脱硫塔的原料煤气夹带的焦油等杂质含量偏高,则会对脱硫系统造成不利的影响。一方面,焦油等杂质容易黏附于脱硫塔底部填料上,存在填料堵塞风险;另一方面,焦油中的某些组分经过空气氧化后,界面活性增加,若累积到一定浓度,会导致硫泡沫的发虚,甚至发泡,此则进一步影响到系统再生的稳定和增加硫泡沫处理的负荷。因此,实际在使用络合铁催化剂过程中,若要系统尽量少外排脱硫液,为避免脱硫液中煤焦油等杂质的累积所造成的危害,应严格控制好煤气预处理,保证进脱硫塔煤气煤焦油等杂质含量尽可能地低。

2.2.2 煤气温度和脱硫液温度的控制

以氨为碱源的焦炉煤气脱硫中,煤气温度和脱硫液温度的控制应综合考虑,进脱硫塔煤气温度过高,煤气携带的饱和水量也高,容易导致系统涨液;脱硫液温度偏高,有利于系统水平衡的控制,但导致煤气带氨多,氨损失量大,难以保证脱硫液的挥发氨浓度,容易导致煤气脱硫效率的不稳定;脱硫液温度偏低,增加脱硫液的黏度,降低传质速率,则进一步影响吸收和再生的效果。络合铁催化剂期间,应控制进脱硫塔煤气温度不超过30 ℃,在保证系统水平衡的情况下,脱硫液温度可控制30~40 ℃。

2.2.3 喷射再生的控制

根据络合铁脱硫的反应,硫化氢转化为硫磺最终消耗了空气中氧气,那么装置运行过程中,应根据实际空气利用率来满足系统再生的需求。一体塔脱硫中的再生空气量由喷射器吸入的空气量决定,而喷射压力对实际吸入空气量的至关重要,正常运行中应控制喷射压力不低于0.35 MPa,实际可根据装置煤气硫磺负荷进行调整。

2.2.4 脱硫段液位的控制

络合铁脱硫控制副盐的增加很重要的一点就是避免有负二价的HS-进入再生段和溶解氧直接接触发生过氧化,虽说络合铁和HS-的反应属于一步快速反应,但也是需要反应时间的,那么实际应控制脱硫富液一定的停留反应时间,而一体塔不设反应槽,实际可控制脱硫段液位高些,使得脱硫富液进入再生段前有5~10 min的停留时间。

2.2.5 硫泡沫处理的要求

区别于传统的PDS类催化剂,络合铁催化剂的一大优势就是选择性高,可达99.9%以上,因此使用络合铁脱硫催化剂的装置运行中的硫磺量大大高于以往的PDS类脱硫催化剂。那么实际装置运行过程中对硫泡沫的处理提出了更高的要求,考虑到硫泡沫量的增加,脱硫系统现场使用两台过滤面积100 m2的板框压滤机出硫膏。

2.3 GLT络合铁脱硫技术的使用效果

2.3.1 煤气硫化氢脱除效果

脱硫系统原使用PDS脱硫,脱硫效果较差,两级脱硫后塔后超过200 mg/m3(标),有时更高,自改用络合铁催化剂后,使用时间接近3 a,脱硫效果稳定,两塔串联脱硫基本可控制塔后硫化氢不超过100 mg/m3(标),若温度控制良好,塔后硫化氢可不超过50 mg/m3(标),相关数据见下表1所示。

表1 改用络合铁后的塔后硫化氢

2.3.2 脱硫液副盐的控制效果

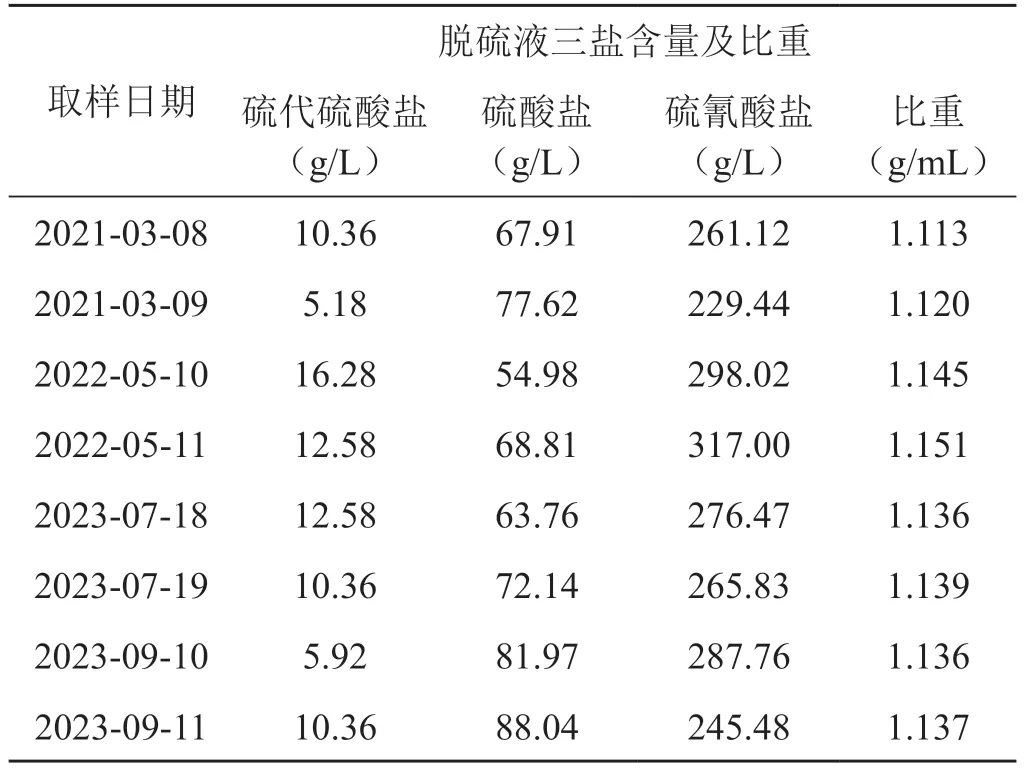

脱硫系统本次改用络合铁技术的另一目的是控制脱硫系统副盐增加,达到大幅降低甚至不外排脱硫液的目的,实际根据现场工况和工艺条件的调整,在每天少量外排处理脱硫液的情况下并通过每天脱硫液三盐含量的数据检测,脱硫液三盐总量基本控制在300 ~400 g/L,脱硫液比重也较为稳定,具体数据见下表2;检测数据表明络合铁催化剂的使用,在少量外排脱硫液的情况下,是可以很好地控制脱硫液副盐总量的。

表2 投用络合铁后脱硫液三盐含量和比重的变化

3 存在问题及改进措施

3.1 第一级再生负荷的调整

由于进脱硫系统的原料煤气硫化氢含量较高,在只有两级脱硫的情况下,为保证脱硫净化度,第一级脱硫的硫磺负荷必然较高,而一体塔所能提供的再生是有限的,实际检测第一级脱硫富液电位低于-400 mV,存在第一级脱硫再生不足的情况,此对脱硫液副盐的控制和脱硫效果是不利的。而为实现第一级脱硫负荷和再生负荷的平衡,现场采用于喷射器吸风口辅助鼓空气增加空气量的操作来尽量平衡第一级再生不足的问题。

3.2 脱硫液比重

脱硫系统在投加络合铁催化剂后的比重基本控制不超过1.16 g/mL,而在初期不外排脱硫液的情况下,系统运行半年后,脱硫液比重已有明显上升趋势,而脱硫效果也有所波动。一方面,根据脱硫液三盐含量检测结果,实际络合铁催化剂使用期间,脱硫液三盐总量有所增加,这应是由于第一级催化剂再生不足导致的;另一方面,经过进一步的固含量等检测分析,脱硫液在除去催化剂组分和三盐之外,另有15 wt%~20 wt%的杂质,考虑到当前为一体塔,储液量较低,单塔只有400 ~600 m3,在长期没有外排脱硫液的情况下,煤焦油、萘等杂质逐渐和脱硫液混合溶解而累积于系统之中,可能造成了脱硫液比重较大的增加。后为保证脱硫系统的稳定运行,经过调试,实际控制平均每天外排处理脱硫液量不超过5 m3。

4 结论

GLT络合铁脱硫技术在湖南某焦炉煤气一体塔脱硫的工业应用表明:

1)一体塔储液量相对较低,在改用络合铁催化剂时,为减少系统波动,应在现场煤气和脱硫液各工艺和操作参数方面做到有效控制,同时应注意第一级再生负荷的调整和脱硫液比重的增加。

2)实际应用结果表明,湖南涟钢焦化厂焦炉煤气一体塔脱硫工艺在改用络合铁后,在原料煤气硫化氢含量较高的情况下,双塔串联脱硫亦能保证塔后硫化氢不超过100 mg/m3(标),有时可控制不超过50 mg/m3(标),同时大大降低了脱硫液外排处理量至每天不超过5 m3,达到了使用目的。