144型高性能转向节预锻件优化设计与精锻工艺研究

2024-04-07余国林夏巨谌孔德瑜张运军陈天赋夏自力

余国林,夏巨谌,孔德瑜,张运军,陈天赋,邓 磊,冯 仪,余 俊,夏自力

(1.湖北三环锻造有限公司,湖北 襄阳 441700;2.华中科技大学 材料成形与模具技术全国重点实验室,湖北 武汉 430074;3.武汉新威奇科技有限公司,湖北 鄂州 436070)

0 引言

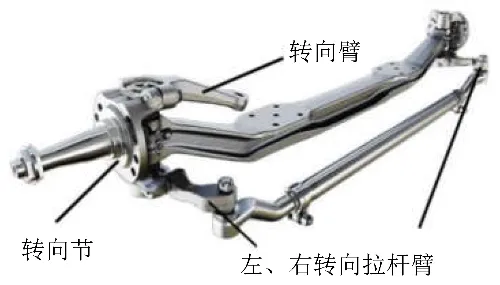

转向节是车辆转向部件的重要组成零件,图1所示为中重型载重车转向部件结构,由前轴、转向节、转向臂以及左、右转向拉杆臂组成,通过螺栓连接为一体,其中转向节的作用是带动前轮绕主销转动而使汽车转向,同时支撑车身及将车身内的载荷传递到前轮,并将车身后桥即主动桥传来的推力传递给前轮,当制动时还要承受制动力和制动力矩[1]。因涉及司机、货物的安全,转向节被视为核心保安件,因此一般采用锻件制造[2]。144 型转向节安装于“戴姆勒”等国外客户生产的中重型载重车上,严苛的使用环境对锻件质量,特别是承受剪切、弯曲和冲击载荷反复作用的阶梯轴杆部的技术性能指标要求较高,要求延伸率A≥12.5%,且断面收缩率Z≥50%。

图1 中重型载重车转向部件结构

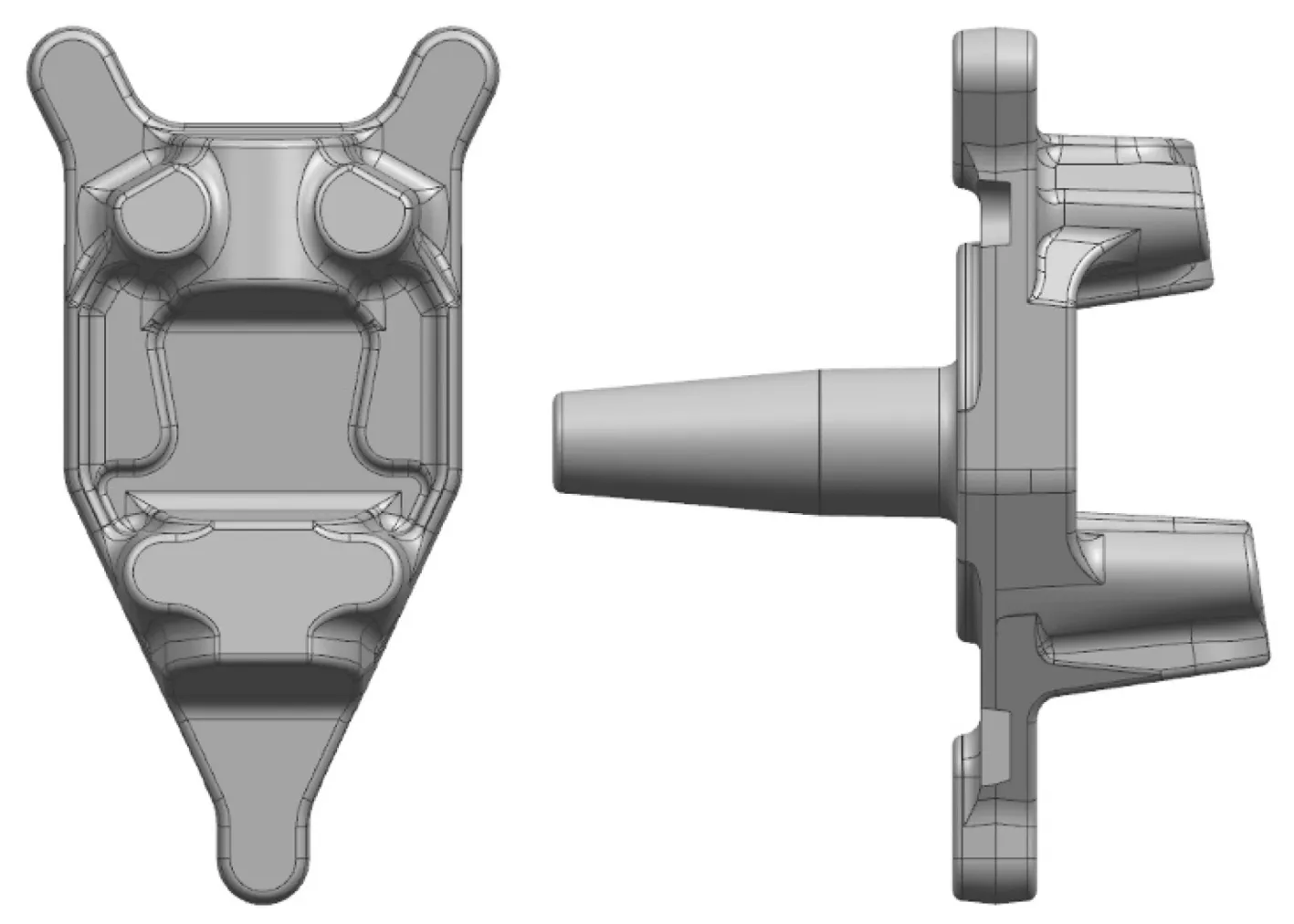

目前,国内外主要的中重型载重车转向节有鼓式转向节、带臂转向节和盘式转向节3种,相应的结构分别如图2~图4 所示。3 种转向节自顶端至底端均由左右两耳、横向法兰与阶梯轴杆所构成。其不同之处在于:鼓式转向节是3 种转向节中结构最简单的一种,也是传统结构;带臂转向节的法兰部分较小,2 个悬臂自法兰侧面向外伸展,结构紧凑;盘式转向节横向法兰水平投影呈“脚掌”形,从承载的角度考虑,带有仿生学的设计观念(144 型转向节属于盘式转向节)。

图2 鼓式转向节锻件

图3 带臂转向节锻件

图4 盘式转向节锻件(以144型为例)

转向节沿轴向截面尺寸变化大,属于长轴线型轴盘类零件,结构复杂。其成形时面临金属剧烈流动而型腔深处难充型的问题,加大了转向节预成形工序的制坯难度。潘成海等[3]针对局部具有负拔模角的鼓式转向节设计了先“镦粗-压扁”制坯,再卧式“预锻-终锻”成形的工艺,较传统的“压扁-立式劈爪”制坯工艺更加稳定可控,便于自动化生产。王峰等[4]针对现有某轻卡转向节成形过程可能出现的充不满、折叠等缺陷,提出了“辊锻制坯-镦粗-压扁”制坯,再卧式“预锻-终锻”的工艺,锻件形状良好,材料利用率由74.4%提高到83.2%。徐皓等[5]针对具有较大法兰盘且左右两耳间距大的轿车用转向节,首先使用“镦粗-两次拔长-预成形”的工艺制坯,随后以热挤压完成预锻,以立式终锻成形工件,锻件材料利用率达到了78.2%,比同类转向节的材料利用率高出8.2%。张运军等[6]研发的A161 盘式转向节的半闭式小飞边“预锻-终锻”成形方案,材料利用率提升到88%,并提高了锻件的延伸率等性能。夏巨谌等[7]针对带臂转向节设计了水平可分凹模,配合“压扁制坯-小飞边半闭式水平正反向挤压预锻-切边-水平可分凹模闭式侧向挤压成形”工艺实现了一火次一体式精锻成形,与传统分体锻造相比,单件减轻质量5 kg,节能节材,提高了生产效率。

从上述文献可以看出,目前的研究工作主要关注如何提高锻件的材料利用率,在锻件力学性能方面则主要关注延伸率等指标,而144 转向节要保证良好的断面收缩率指标,这对锻造技术提出了更高要求。以下在分析常规闭式锻造工艺出现的问题的基础上,提出了预锻件优化设计方案和平面薄飞边精锻终成形方法,获得了同时满足延伸率和断面收缩率要求的高性能144转向节锻件。

1 传统方法设计的预锻件出现的问题及其原因

一般预锻件的传统设计方法可归纳为3 点[8-10]:①设计的预锻件的水平投影外轮廓与终锻件的水平投影外轮廓相似;②若外轮廓上有2 个以上的小圆角半径构成带突变形状的轮廓,则应采用半径较大的圆角半径R进行圆滑处理;③设计的预锻件外轮廓尺寸较终锻件对应尺寸减小4~6 mm,减小幅度根据尺寸大小而定,其作用是使预锻件能准确放入终锻模膛,成形顺利,且有利于延长终锻模膛的使用寿命。按照传统方法设计的144 型转向节预锻件,在终锻时,终锻上模随压力机滑块下行至与预锻件头部接触后开始施加压力。随着凸模继续下行,上模中间凸台使预锻件杆部产生正向挤压成形,上模左、右法兰使预锻件左、右法兰在产生镦粗压缩变形的同时,左右两耳产生反向挤压成形。当上、下模分模面贴合,整个终锻模膛完全充满时,多余金属挤入飞边槽,终锻结束,这是终锻成形的基本过程和规律。

通过预锻和终锻2个锻件结构相似的特点也可以看出,锻件右耳及右法兰至杆部右边过渡处的距离短且横截面积大,因此,锻件头部右边的金属流入杆部右边顺畅,即上下流动协调性好;锻件左耳及左法兰至杆部左边过渡处为复杂曲线形,距离长且横截面积小,头部左边的金属流入杆部左边时,流动阻力急剧增大而流动困难导致协调性差。同时,因锻件右边耳部、法兰及杆部从上到下的金属流动协调性好,而左边从上到下的协调性差,导致以杆部轴线为对称轴,左、右两边流动的对称性差。因右边流动快而左边流动慢,右边金属对左边金属产生附加的拉应力。在拉应力作用下,过渡处金属内部组织会出现损伤,所产生的内部损伤随着金属向下流动而保留到左边杆内,且因在杆部下端未同杆部模膛底部接触前,其上段仍处于拉应力状态,因此,原有的损伤将进一步增大;此外,因左、右两边金属流动的对称性差,会导致轴对称面上产生附加剪切应力,增大了对内部损伤的影响。

2 预锻件的优化设计

针对该转向节在终锻时杆部左边出现上中下3个部位金属流动不协调的问题,将左边耳部与法兰内过渡处及法兰与杆部外过渡处的圆角半径适当加大,其加大值可通过有限元模拟确定。

研究采用的损伤值表达式为:

其中,σmax为锻件内部模锻过程中的最大拉应力,MPa;σˉ为锻件内部的等效应力,MPa。

损伤值m越大,表示拉应力在3 项主应力中所占比值越大,当达到一定数值时会对锻件内部造成损伤,影响延伸率与断面收缩率[11-12]。

144 型转向节预锻件优化设计的方法:以相应部位体积不变为前提,以终锻时金属流动顺畅为目的,选择若干个大小不同的圆角半径R预锻件,采用热力耦合有限元模拟软件中的损伤模块进行模拟分析,其最佳结果即为优化设计。采用这种优化方法设计的144型转向节预锻件在终锻时能够降低内部损伤。优化前后的终锻件损伤分布如图5 所示,优化后转向节杆部的损伤值比优化前降低约0.025,表明所采用的优化设计方法有效降低了转向节杆部的损伤值,能够改善该部位的力学性能。

图5 优化前后的终锻件损伤分布

3 平面薄飞边精锻终成形

为了促进材料向锻件杆部型腔流动,提出将常规模锻型腔周边设置的飞边槽取消,全部变为桥部,桥部的高度为h,则宽度b≥(4~8)h,根据最小阻力定理的研究得到,当b≥5h时,模膛沿纵向会被完全充满,采用这种方法设计的模锻工艺,其飞边金属体积损耗由传统方法的30%及以上减少到8%~10%,故称平面薄飞边精锻成形,适合于各种形状复杂的零件精锻成形。

在解决144型转向节杆部右边内部的损伤问题后,同时采用盘式转向节的平面薄飞边精锻终成形的工艺流程,基于J58K-1000 数控电动螺旋压力机(用于镦粗制坯)、J58K-6300 数控电动螺旋压力机(用于挤压、预锻和终锻)和JD31-800A 闭式单点机械压力机(用于切边),采用机器人和专用装置建立了国内首条144 型高性能转向节精密锻造生产线,如图6 所示。生产的144 型转向节精密锻件如图7所示。锻件延伸率为13%,断面收缩率为54.9%,材料利用率达到88.2%,锻件质量超过国外客户的技术要求,并通过节省材料为企业创造了经济效益。

图6 自动化精锻生产线

图7 144型转向节锻件

4 结束语

基于金属损伤理论和有限元数值模拟实现了144 型转向节预锻件结构的优化设计,同时提出了平面薄飞边精锻终成形工艺,获得了延伸率为13%、断面收缩率为54.9%的高性能锻件,同时其材料利用率高达88.2%,创造了良好的经济效益。