小曲酒固态发酵工艺的优化研究

2024-04-02陈中道

陈中道,刘 雅,2,3,王 海

(1.新疆伊力特实业股份有限公司,新疆可克达拉 835219;2.白酒酿造技术与品质提升兵团重点实验室,新疆可克达拉 835219;3.兵团白酒工程技术研究中心,新疆可克达拉 835219)

伊犁河谷位于我国西部内陆地区,三面环天山,天山拦截大西洋的暖湿气流在伊犁河谷内,为伊犁河谷带来充足的雨水[1]。由于河谷气候温润,日照时间长,昼夜温差大的优越地理条件,非常适合酿酒高粱的生长[2]。传统的川法小曲固态发酵白酒是以小曲为发酵动力,以整粒高粱为原料,得益于小曲之功,酒体更加醇香柔和、回甜纯净。具有投资小,用曲量小,发酵周期短,出酒率高,成本较低等特点[3-5],因此,小曲固态法白酒是目前采用较为广泛的固态白酒生产方法。

川法小曲采用传统固态发酵工艺,主要控制小曲白酒生产中蒸煮、培菌、发酵、蒸馏四道工序,以提高小曲固态发酵的出酒率[6]。由于整个发酵过程采用的是自然发酵,微生物生长受当地自然环境影响较大,发酵状态在不同地区呈现不同的规律[7]。因此,研究小曲白酒固态发酵结束后酒醅中酒精度的规律,可进一步为小曲固态发酵在伊犁河谷的推进做基础。

1 材料与方法

1.1 材料

试验原料:伊犁河谷本地粳高粱、四川某型小曲。

设备:精密酒精计、250 mL量筒、BS2010S电子天平,北京赛多利斯天平有限公司。

1.2 试验方法

1.2.1 小曲固态发酵的工艺流程

试验流程如下:高粱→泡粮→初蒸→焖粮→复蒸→摊晾撒曲→培菌糖化→槽车发酵→装甑蒸馏→量质接酒→分级贮存

1.2.2 分析检测

1.2.3 发酵工艺优化

(1)单因素实验。将复蒸后的高粱,在不同的小曲添加量(0.1 %、0.2 %、0.3 %、0.4 %、0.5 %、0.6 %)、糟∶醅(1.5∶1、1.6∶1、1.7∶1、1.8∶1、1.9∶1、2.0∶1)、发酵时间(6 d、8 d、10 d、12 d、14 d、16 d)、入槽车发酵温度(18 ℃、19 ℃、20 ℃、21 ℃、22 ℃、23 ℃)的条件下进行发酵,分别测定其发酵结束后糟醅中的酒精度。探究以上各个因素在该地区对小曲白酒发酵过程结束后糟醅含酒量的影响。

(2)响应面试验。根据单因素试验,确定影响小曲固态发酵结束后酒醅中酒精度的三个显著影响因素,以小曲的添加量(A)、入槽车发酵温度(B)、发酵时间(C)为评价因素,以小曲固态发酵结束后酒醅中的酒精度作为响应值,设计响应面试验,响应面试验因素与水平见表1。

表1 发酵工艺优化响应面试验设计因素与水平

1.2.4 数据处理

本试验所有数据均利用Origin8.5 软件绘图,并由Design Expert v8.0.1进行响应面试验数据分析。

2 结果与分析

2.1 小曲固态发酵工艺优化单因素试验

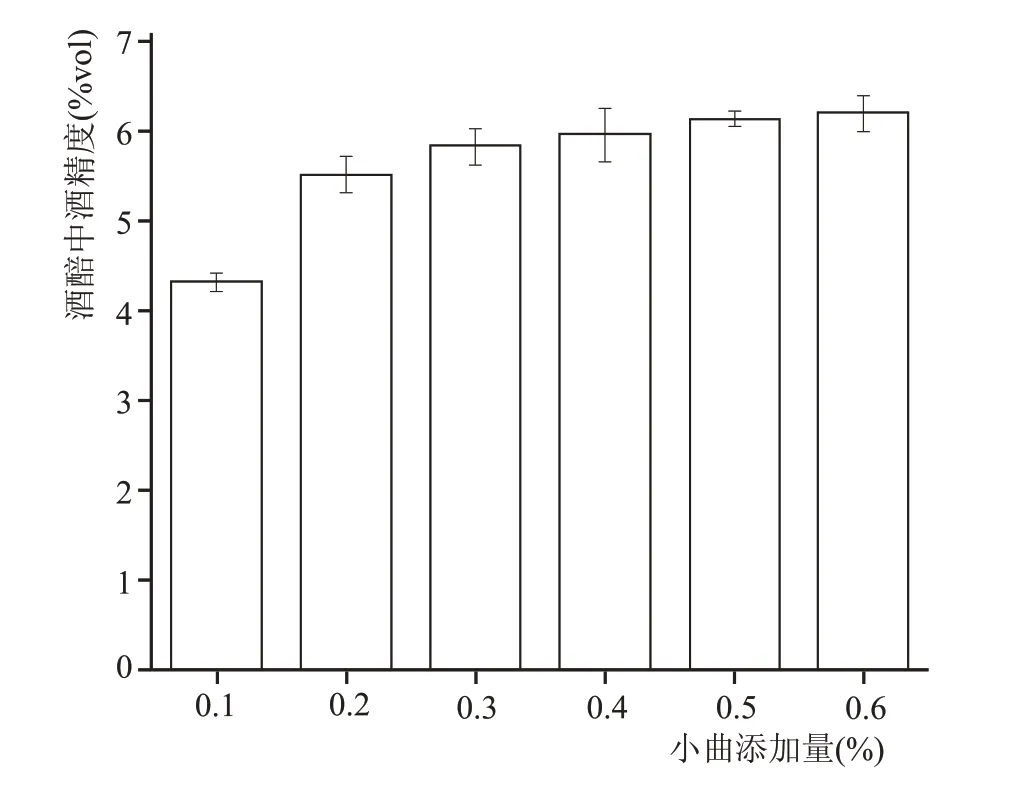

2.1.1 小曲添加量对小曲固态发酵结束后酒醅中酒精度的影响。

从传统小曲固态发酵工艺中可以了解到,小曲的质量和品质决定了小曲固态发酵状态,是小曲先糖化后发酵的重要糖化剂和发酵剂,也是发酵过程中微生物及其代谢产物的重要来源[9]。

由图1 可知,随着小曲添加量在0.1 %~0.6 %范围内增加,小曲固态发酵结束后酒醅中的酒精度均呈现逐步增加再到平缓的趋势,小曲添加量在0.6%时,小曲白酒发酵结束后酒醅中酒精度最高,达到了6.20 %vol。随着小曲添加量在0.1 %~0.6 %范围内逐渐递增,酒醅中的微生物含量和催化酶含量都在增加,加快了淀粉的分解和糖类转化成酒精,所以,酒醅中的酒精度上升,当小曲添加一定程度时,微生物生长从对数生长期到稳定期的生长周期缩短,接近微生物生长稳定期时,酒醅中的淀粉分解和糖类转化速度放缓[10],同时酒精与微生物代谢产生的酸反应生成香味物质,酒醅中的酒精度增长也放缓。所以,选择最适合小曲添加量为0.4%。

2.4 关于知情同意 充分的检测前教育、咨询和知情同意,以及检测后咨询都是非常重要的,建议至少考虑以下要素。

图1 小曲添加量对小曲固态发酵结束后酒醅中酒精度的影响

2.1.2 入槽车温度对小曲固态发酵结束后酒醅中酒精度的影响

通过控制糟醅糖化结束后,进入槽车发酵的温度,来控制糟醅中微生物发酵的快慢,影响其糟醅中的酒精度。从图2 可以看出,入槽车发酵温度在18~23 ℃范围内升高时,糟醅中的酒精度先升高后降低。入槽车发酵温度在18~20 ℃范围内时,糟醅中的酒精度是逐渐升高的,在20 ℃时达到最高,糟醅中酒精度最高值为5.84%vol;入槽车发酵温度在20~23 ℃范围内时,糟醅中的酒精度先升高后降低。因此,选择最适合入槽车温度为20 ℃。

图2 入槽车温度对小曲固态发酵结束后酒醅中酒精度的影响

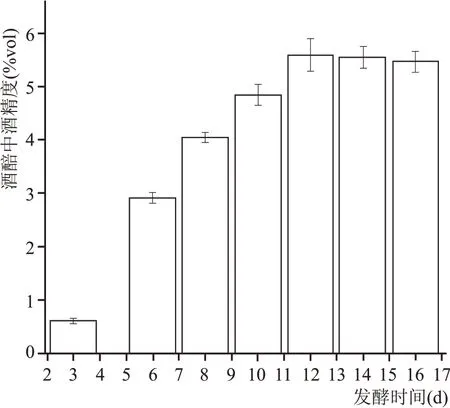

2.1.3 槽车发酵时间对小曲固态发酵结束后酒醅中酒精度的影响。

小曲的发酵时间是酒醅中微生物生长繁殖快慢的一个表现,微生物生长繁殖快,发酵快,发酵时间短,反之,微生物生长繁殖慢,发酵慢,发酵时间长。但是最终均是微生物生长繁殖到一定阶段,糟醅中的营养物质不足以供给微生物生长繁殖时,发酵速度减缓,糟醅中的酒精度下降。如图3 所示,槽车发酵的16 d 中,糟醅中的酒精度呈先增高后缓慢降低的趋势。在0~12 d 的范围内,糟醅中的酒精度呈现上升趋势,在12 d 时到达峰值,糟醅中的酒精度为5.61%vol;在12~16 d 时,糟醅中的酒精度呈缓慢下降趋势。在发酵后期,一方面微生物代谢放缓和释放其他代谢产物;另一方面,糟醅中的营养物质不足,酒精作为原料参与其他反应。故选择最适宜的发酵时间为12 d。

图3 发酵时间对小曲固态发酵结束后酒醅中酒精度的影响

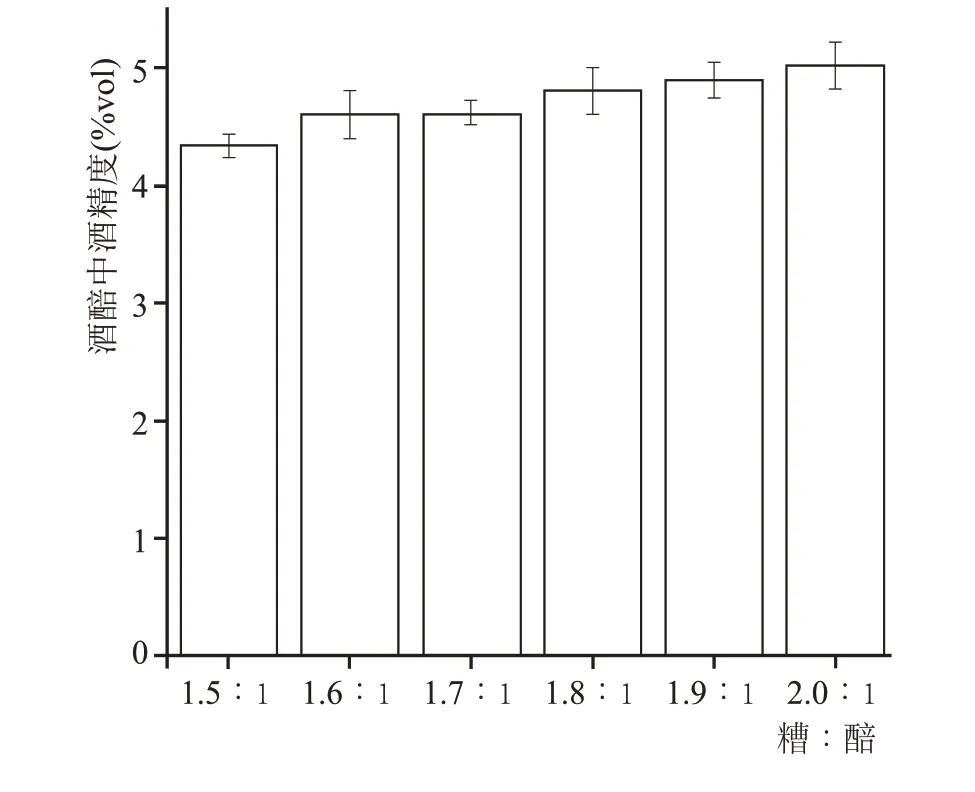

2.1.4 糟醅比对小曲固态发酵结束后酒醅中酒精度的影响

小曲固态发酵过程中,除去小曲添加量、入槽车发酵温度和发酵时间三个因素外,糟醅比也在一定程度上影响到发酵结束后酒醅中的酒精度。如图4 所示,随着糟醅比逐渐增加,发酵结束后酒醅中的酒精度随之缓慢增加,当糟醅比在2.0∶1 时,糟醅中的酒精度达到最高,酒精度为5.03 %vol。因此,选择最适宜的糟醅比为2.0∶1。

图4 糟醅比对小曲固态发酵结束后酒醅中酒精度的影响

2.2 小曲固态发酵工艺优化响应面试验

2.2.1 响应面试验结果及方差分析

通过单因素试验,筛选出了3 个影响小曲固态发酵结束后酒醅中酒精度变化的显著因子,以小曲的添加量(A)、入槽车发酵温度(B)、发酵时间(C)为自变量,发酵结束后酒醅中的酒精度(Y)作为响应值,进行响应面优化试验设计,结果见表2、方差分析结果见表3。

表2 响应面试验设计与结果

表3 回归模型方差分析

通过使用Design Expert v8.0.1 软件进行分析,结果得到小曲添加量(A)、入槽车发酵温度(B)、发酵时间(C)3 因素对小曲固态发酵结束后酒醅中酒精度的影响,得到了酒醅中酒精度(Y)的二次回归方程为:

根据表3 可知,建立的小曲白酒发酵酒醅中酒精度的回归模型P<0.0001,显示此响应面回归模型极显著。酒醅中酒精度P=0.0642>0.05,表示不显著,说明试验误差较小,影响面回归模型预测结果可靠。回归方程决定系数R2为0.994,校正决定系数R2按等级为0.9986,显示回归关系显著,此响应面试验设计可靠,可以利用回归方程预测上述因素对小曲白酒发酵酒醅中酒精度的影响。由P 值可知,所有变异来源均对小曲发酵酒醅中酒精度有影响且均为极显著(P<0.01)。由F 值可以看出,3个影响因素对小曲白酒发酵酒醅中酒精度影响强弱关系为:入槽车发酵温度(B)>小曲添加量(A)>发酵时间(C)。

2.2.2 各个因素对小曲白酒发酵酒醅中酒精度的影响的响应面分析

小曲添加量(A)、入槽车发酵温度(B)、发酵时间(C)三个因素交互作用对小曲白酒发酵酒醅中酒精度(Y)影响及等高线见图5。根据各因素之间的三维响应面图形各因素之间交互作用强弱,可以反映出各个交互作用对响应值的影响强弱。等高线图中曲线越陡,响应越显著;反之,越不显著。

图5 交互作用对酒精度的影响曲面及等高线

2.2.3 响应面验证试验

通过方差分析得到最优的工艺参数为小曲添加量0.63 %,入槽车温度为20.53 ℃,发酵时间为12.20 d。为了方便实际的生产操作,将小曲固态发酵工艺条件修改为小曲添加量为0.63%,入槽车温度为20 ℃,发酵时间为12 d,在此优化条件下,进行五次平行验证试验,发酵结束后酒醅中酒精度测定值为6.41%vol,与预测值6.45%vol 保持一致,故该模型可行。

3 结论

本实验以伊犁河谷本地粳高粱为原料,采用传统川法小曲工艺技术,通过单因素和响应面实验确定小曲固态发酵最佳的发酵工艺条件为小曲添加量为0.63 %,入槽车温度为20 ℃,发酵时间为12 d。在此最优发酵工艺条件下,所得发酵结束后酒醅酒精度为6.41%vol。本研究为川法小曲发酵工艺在伊犁地区发酵过程状态提供参考。