影响LNG槽车运输储罐压力的因素分析

2019-12-24冷绪林邱春斌陈雅彬牟晓亮

冷绪林 邱春斌 陈雅彬 牟晓亮

中国石油管道局工程有限公司

液化天然气(LNG)槽车运输是管道输配的重要补充手段[1]。受运输距离、环境温度、气源组分、槽车绝热方式等因素的影响,LNG槽车储罐内气相空间的温度、操作压力逐步升高,卸车或装车时会产生较多蒸发气(boil off gas,以下简称BOG)[2]。李兆慈[3]对LNG槽车储罐高真空多层绝热与真空粉末绝热形式进行了分析比较,指出高真空多层绝热具有导热系数低、绝热空间小、日蒸发率低等特点,很适合低温运输容器的绝热。同一LNG槽车储罐的操作温度、操作压力等随着气源组成的不同也有明显区别,陈峰[4]研究了煤层气的液化产品轻质LNG槽车液态外输过程,由于煤层气气质较轻、气化热小,液化后的LNG在储存运输过程中明显出现BOG产生量增多的情况。若LNG槽车运输距离较远,运输时间较长,槽车储罐内操作压力逐渐升高,严重时会导致储罐超压损坏,可燃气体泄漏,甚至发生火灾等严重后果。范小花[5]阐述了LNG槽车运输泄漏的危险特性,分析了LNG槽车发生泄漏后的事故危害过程,得出LNG槽车泄漏危害事故的模式主要有闪火、喷射火、蒸气云爆炸以及沸腾液体扩展蒸汽爆炸,利用风险评价软件模拟LNG槽车发生泄漏产生喷射火、蒸气云爆炸及沸腾液体扩展蒸汽爆炸3种事故模式的后果,得出各种事故模式的危害半径。因此,有必要对LNG槽车运输过程中储罐的温度、压力随运输时间、运输距离的变化趋势进行研究,准确判断可能产生危害的操作触发条件,防止液化烃泄漏,为LNG槽车运输人员提供技术理论指导,保证运输人员的安全,减少财产损失,保护环境。

动态模拟在石油化工、天然气储运方面的应用极为广泛,能够实时模拟工艺操作过程的变化,其中郭洲[6]对油气田处理工艺系统的开停工过程进行动态研究分析,研究开停工方案对现场的实际生产起到有效的指导作用;陈文峰[7]研究了三相分离器压力安全阀在火灾工况下设备的最大泄放量及对应的物性参数;冯传令[8]利用动态模拟对原油容器火灾工况的泄放过程进行了模拟,模拟出火灾工况下最大的泄放量,解决了安全阀的计算及选型困难,有效地保证了系统的安全;高晓新[9]对丙烷、异丁烷分离进行了动态模拟,考察了进料组成变化对精馏塔塔内温度、再沸器、塔顶组成以及塔釜组成的影响。总之,动态模拟的计算方法已被国内外研究机构和工程公司大量应用[10-11],同时API 520-2014《Pressure-relieving and Depressuring Systems》也推荐采用动态模拟方式来处理火灾、超临界流体等复杂工况,实时模拟实际操作过程。

本文以LNG槽车满载和空载运输为例,利用动态模拟研究LNG槽车运输过程中储罐内操作压力、操作温度和液位的动态变化趋势,并总结出其变化规律,为操作人员提供理论指导。

1 计算基础参数

1.1 LNG槽车储罐的操作参数

LNG槽车内气源组成如表1所列。

表1 LNG槽车运输LNG的气源组成Table 1 Composition of LNG tank truck transportation组分摩尔分数组分摩尔分数甲烷0.877 4异丁烷0.005 3乙烷0.078 1正戊烷0.000 3丙烷0.028 3异戊烷0.000 8正丁烷0.006 2氮气0.003 6

典型LNG槽车容积约为52 m3,储罐直径为2.36 m,长度为12.0 m,储罐设计压力(表压)为0.75 MPa,LNG槽车储罐自增发率为0.20%。其储罐满载液位约为85%,空载液位约为5%。

1.2 LNG槽车运输过程动态模型

LNG槽车运输过程因道路颠簸使LNG储罐内气体、液体充分混合,气液达到平衡状态,流程模拟中假定LNG槽车内液体始终处于饱和状态,是同设计情况相符的。

首先采用稳态模拟软件建立LNG槽车运输的计算模型,并基于此模型建立LNG槽车运输运行的动态计算模型,如图1所示。来自LNG装车总管的LNG经流量控制阀(VLV-100)将LNG装入LNG槽车储罐,储罐的液位通过液位控制阀(VLV-102)调节,储罐压力通过压力控制阀(VLV-101)调节,待LNG槽车液位、压力数据同现场实际LNG槽车数据相同时,同时关闭VLV-100、VLV-101和VLV-102,此时LNG槽车储罐的初始态已经达到。上述控制回路包括流量控制器、液位控制器及压力控制器,3个控制器均为反馈控制。随后通过物流Q来模拟LNG槽车储罐同环境的换热量。随着LNG槽车的运行,环境热量不断输入,LNG槽车储罐内介质温度、压力和液位等参数会逐步发生变化。

1.3 LNG槽车运输动态模拟工况

根据LNG槽车运输过程中满载、空载、操作压力和操作液位的不同,动态模拟工况如表2所列。

表2 LNG槽车运输动态模拟工况Table 2 Dynamic simulation conditions of LNG tank truck transportation 模拟工况压力(表压)/kPa液位/%满载5085空载1005空载2005空载3005

2 模拟结果分析

2.1 LNG槽车满载工况结果分析

国内大部分LNG接收站装车通常可分为带压装车和回气装车两类,带压装车结束后槽车储罐压力(表压,下同)通常为100~150 kPa,回气装车结束后储罐压力通常为50~70 kPa,其中后者为LNG接收站和液化厂普遍采用的装车方式。因此,本研究以回气装车方式LNG槽车运输为研究对象,在LNG槽车储罐的初始操作压力(表压,下同)约为50 kPa、满载LNG槽车储罐的液位约为85%的条件下,研究槽车储罐操作压力、液位、操作温度等主要操作参数的动态响应趋势。

从图2可以看出,随着LNG槽车运输时间的延长,储罐操作压力缓慢升高,对应的饱和温度也不断升高。由于LNG槽车为满载状态,储罐存储液体较多,吸收环境热量后液体除少部分气化外,大部分液体随温度的升高而膨胀,造成液体液位明显升高,液位的升高又导致气相空间变小,进一步导致储罐压力增大。当LNG槽车连续运输时间为80天时,LNG槽车储罐液位上升至近90%,温度升高约15 ℃,压力上升至260 kPa,远远小于LNG槽车储罐安全阀设定压力。若LNG槽车运行速率按80 km/h,运行80天能够覆盖几万公里的范围,该距离基本上覆盖了国内主要LNG生产地和消费地范围。因此,当LNG槽车储罐初始压力为50 kPa时,槽车满载长距离运输储罐压力上升较小,极不易造成储罐超压泄放,安全性较高。

2.2 LNG槽车空载工况结果分析

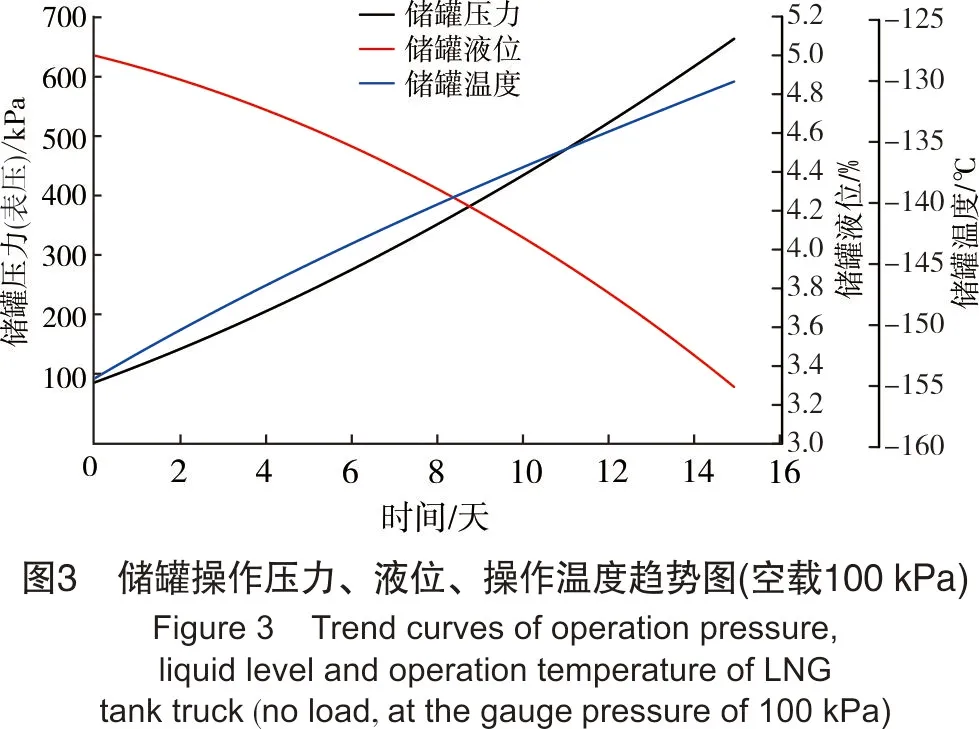

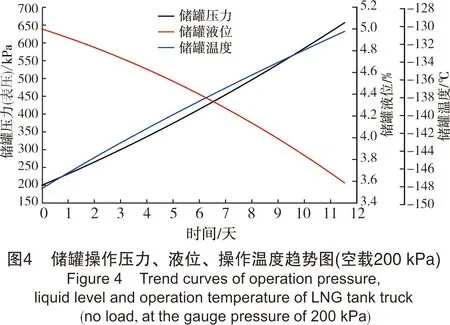

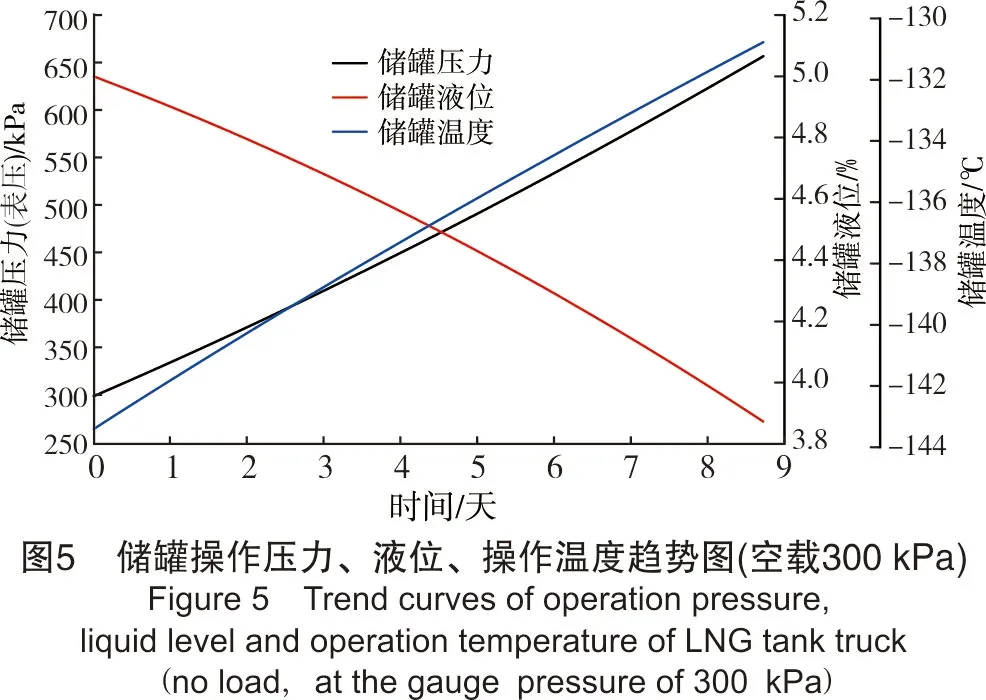

国内LNG槽车卸车大部分采用自增压的方式,通过增压提高LNG槽车卸车压力,卸车结束后,LNG槽车的气相压力较高,通常需泄压后才能驶出LNG气化站,空载LNG槽车泄压后储罐的液位通常约为5%,操作压力约为100~300 kPa,研究上述条件下LNG槽车储罐操作压力、液位、操作温度等主要操作参数的动态响应趋势。

从图3~图5可以看出,随着LNG槽车运输时间的增加,储罐操作压力缓慢升高,对应的饱和温度也不断升高。由于LNG槽车为空载状态,储罐存储液体较少,吸收环境热量后,液体膨胀对压力升高贡献较少,液体大部分气化,液位迅速降低。因此,LNG槽车空载较满载运输时储罐升压速率更快。

当初始操作压力为100 kPa时,LNG槽车运输15天,储罐压力即可从100 kPa升高至安全阀的设定压力650 kPa;当初始操作压力为200 kPa时,LNG槽车运输11.5天,储罐压力即可从200 kPa升高至安全阀的设定压力650 kPa;当初始操作压力为300 kPa时,LNG槽车运输8.5天,储罐压力即可从300 kPa升高至安全阀的设定压力650 kPa。LNG槽车储罐空载初始压力越高,达到储罐安全阀设定压力的时间越短,但LNG槽车运输8.5天的辐射半径仍然可以满足国内大部分地区对液态产品的需求,安全性相对较高。

当初始操作压力为100 kPa时,LNG槽车运输15天,储罐液位即可从5%降至3.3%;当初始操作压力为200 kPa时,LNG槽车运输11.5天,储罐液位即可从5%降至3.6%;当初始操作压力为300 kPa时,LNG槽车运输8.5天,储罐液位即可从5%降至3.85%。LNG槽车储罐的温度可控制在-130 ℃以内,通过上述数据可分析出,LNG槽车卸车完毕后空载液位5%也是合理的,基本上满足了维持LNG槽车储罐处于冷态的要求。

若LNG槽车运行过程中出现明显复温,或苛刻条件下储罐温度升为常温,LNG槽车装车前需进行储罐预冷,通常预冷方式主要分为液氮预冷和LNG预冷。液氮预冷是使用液氮将LNG槽车储罐预冷至-130 ℃以下,随后LNG槽车进入LNG接收站装车,但会将一部分氮气排至LNG接收站的气相系统,不利于LNG接收站BOG的冷凝。LNG预冷通常在LNG接收站装车撬实施,控制LNG流量逐步实现LNG槽车储罐降温,此方式占用LNG装车撬时间较长,装车撬的利用率会降低,一般不推荐使用此种方式。

3 结论

本研究采用动态模拟软件建立LNG槽车满载和空载运输的动态模型,研究LNG槽车运输过程中储罐内操作压力、操作温度和液位的动态变化趋势,并总结出其变化规律,利用动态模拟为操作人员提供理论指导。

(1)当LNG槽车满载运行储罐初始压力为50 kPa,LNG槽车连续运输时间为80天时,LNG槽车储罐液位上升至近90%,温度升高约15 ℃,压力上升至260 kPa,远远小于LNG槽车安全阀设定压力,安全性较高。

(2)LNG槽车储罐空载状态较满载运输时储罐升压速率更快,LNG槽车储罐空载初始压力越高,达到储罐安全阀设定压力的时间越短。

(3)LNG槽车卸车完毕后维持储罐空载液位5%是合理的,基本上满足了维持LNG槽车储罐处于冷态的要求。