激光粒度仪测定Y 型分子筛粉体粒度的影响因素

2024-03-30曹庚振王辰晨黄剑锋杨一青

曹庚振,王辰晨,黄剑锋,杨一青

(中国石油石油化工研究院 兰州化工研究中心,甘肃 兰州 730060)

Y 型分子筛是催化裂化(裂解)催化剂、加氢裂化催化剂的主要活性组分,其粉体粒度对催化剂的粒径分布、强度、活性、稳定性等物化性能有至关重要作用[1-3]。激光衍射法测试粉体粒度是目前应用最广泛的一种方法, 具有测试速度快、操作方便、重复性好、测试范围宽等优点。 Y 型分子筛平均粒径小于10 μm,属于超细粉体,采用激光粒度仪测试时,样品在水中很容易发生团聚[4],形成“假颗粒”,增加测试难度,致使分析结果和实际粒度偏差较大。 目前,超细粉体材料粒度分析研究大多集中在粒度测试条件的分析[5-8],但因粉体类型、粒度尺寸和所用仪器不同,测定条件各不相同。 因此,针对不同粉体材料需要优化最佳粒度测试条件。

本工作对激光粒度仪测定Y 型分子筛粒度的影响因素进行了分析, 并优化出最佳测试条件,可为分子筛材料粒度的准确测定提供借鉴。

1 实验部分

1.1 原材料及仪器

Y 型分子筛粉体,工业品,由中国石油兰州石化公司生产。

激光粒度仪,MS 2000 型, 由英国Malvan 公司制造。 湿法分散单元,Hydro 2000 MU 型,由英国Malvan 公司制造。 扫描电子显微镜,JSM-IT 200 型,由日本电子株式会社制造。

1.2 实验方法

直接加样法 直接用小勺取样品,逐次加入至样品分散单元盛有蒸馏水的烧杯中,直至样品遮光度在适宜范围内,开始粒度分析,采用通用型模型计算分析结果。

预分散加样法 取一定量的样品,加入装有约20 mL 蒸馏水的烧杯中进行预分散处理,充分搅拌,再用小勺取分散后的悬浮液,逐次加入至样品分散单元盛有蒸馏水的烧杯中,直至样品遮光度在适宜范围内,开启超声,样品遮光度稳定后停止超声,开始粒度分析,采用通用型模型计算分析结果。

2 结果与讨论

2.1 加样方式对粒度的影响

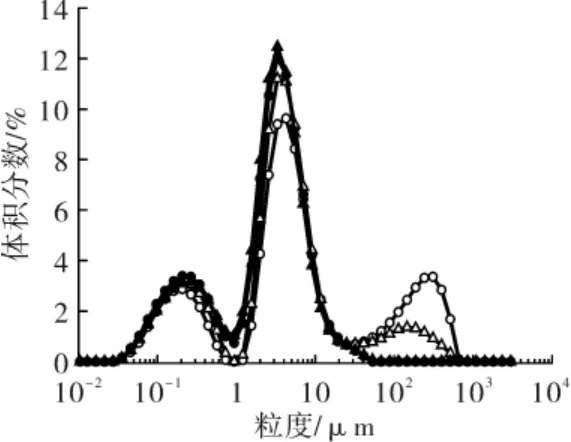

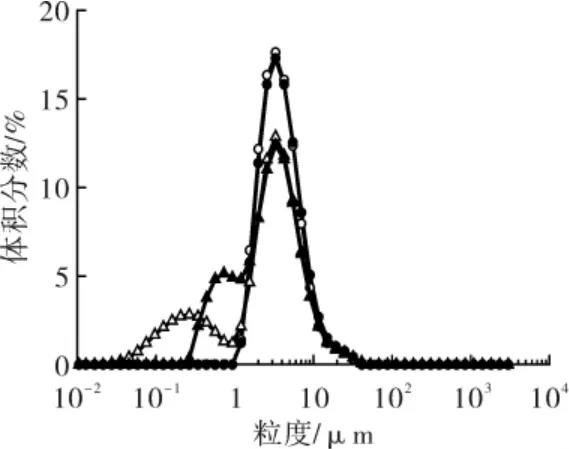

考察了2 种加样方式和超声处理对粒度的影响,结果见表1 和图1。 可以看出:直接加样法未超声处理时, 在100~1 000 μm 处有较强的峰,该峰通常由颗粒团聚引起,且D90(样品累计粒径分布百分数为90%时对应的粒径) 结果偏大,超声处理后该峰消失,D90明显降低, 表明团聚颗粒分散;预分散加样法未超声处理时,在100~1 000 μm 处有较弱的峰包,超声处理后,该峰消失,D90也降低,进一步说明超声处理,可使团聚颗粒分散。 对于超细粉体材料,采用直接加样法,易造成样品浓度过高,超出仪器最佳浓度测试范围,且团聚几率增加,影响测试结果准确性[9]。 综合考虑,选用预分散加样法并进行超声处理较佳。

图1 加样方式和超声处理对粒度分布的影响

表1 加样方式和超声处理对粒度的影响

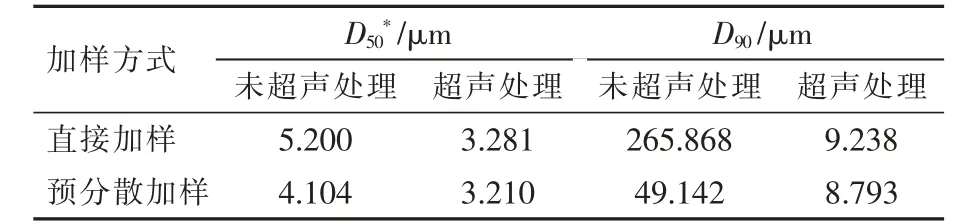

2.2 超声处理时间对遮光度的影响

在超声功率为40 W 的条件下, 考察了超声处理时间对样品遮光度的影响, 结果如表2 所列。 可以看出,超声处理后因样品分散,遮光度变大,当处理时间超过30 s 后,遮光度不再变化,表明样品已经很好地分散。 综合考虑,超声处理时间选60 s 较佳。

表2 不同超声处理时间的样品遮光度

2.3 折射率和吸收率对粒度的影响

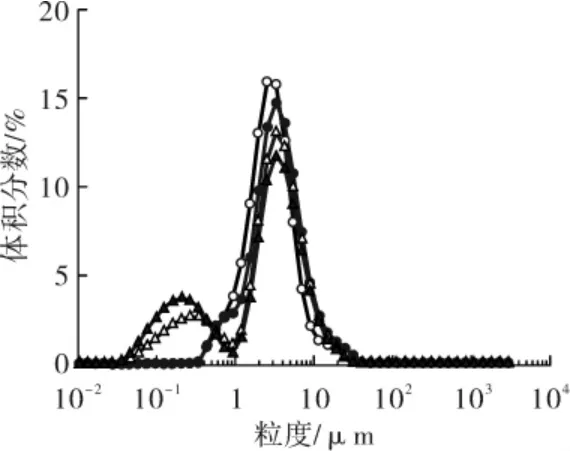

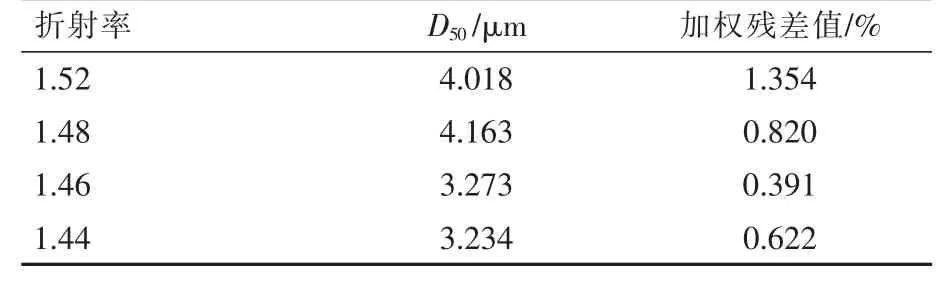

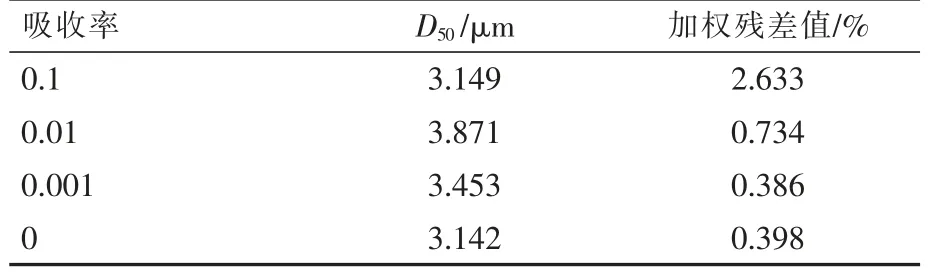

对于粒径小于20 μm 的细小颗粒,应使用米氏散射理论,确定其折射率和吸收率。 在无法获得样品折射率和吸收率的情况下,通常选用仪器默认设定值(折射率1.52 和吸收率0.1),但该设置很可能不是最适合参数,需要通过实验进行调整。 为此考察了折射率和吸收率对样品粒度及粒度分布的影响,并通过加权残差值大小获得最佳设定,结果见表3、表4、图2 和图3。

图2 吸收率为0.001 时折射率对粒度分布的影响

图3 折射率为1.46 时吸收率对粒度分布的影响

表3 吸收率为0.001 时折射率对样品粒度的影响

表4 折射率为1.46 时吸收率对样品粒度的影响

由表3 和表4 可以看出, 当样品折射率为1.46,吸收率为0.001 时,加权残差值最小,确定为最佳设定值。

由图2 和图3 可以看出,不同的折射率和吸收率对粒度分布影响较大,按仪器默认设定值测试,粒度分布呈现为单峰,在最佳折射率和吸收率测试条件下,粒径分布出现双峰。

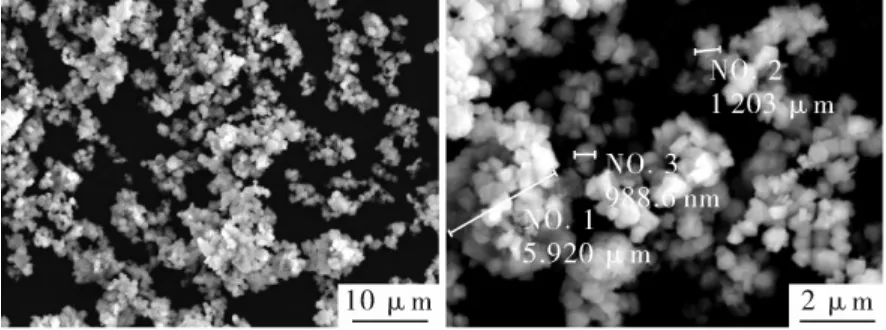

由图4 可以看出,样品颗粒大小不一,说明粒径分布出现双峰是合理的, 而呈现单峰为假象。

图4 Y 型分子筛扫描电镜照片

2.4 进样器转速对粒度的影响

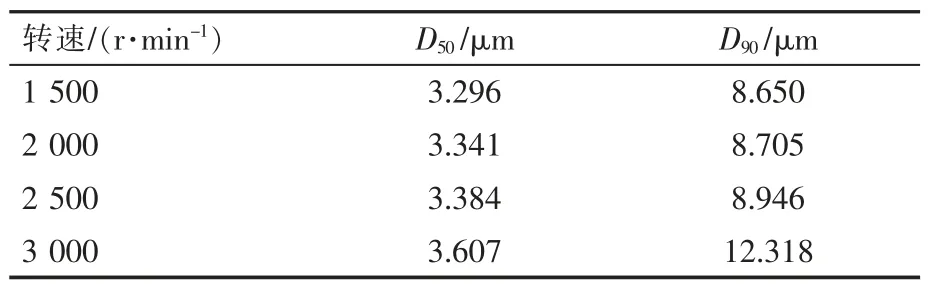

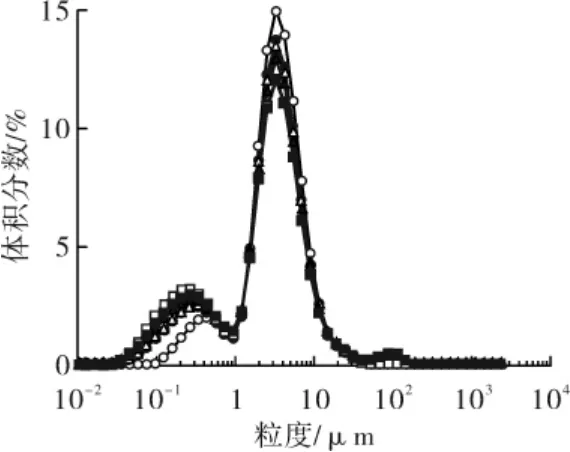

在预分散加样超声处理60 s 的条件下,考察了进样器转速对粒度的影响, 结果如表5 所列。可以看出:当进样器转速为1 500~2 500 r/min 时,粒度无明显变化;当转速为3 000 r/min 时,D90明显增大,颗粒发生了团聚,这是由于转速过大,加剧了粒子间的碰撞。 综合考虑,选择进样器转速为2 500 r/min 较为适宜。

表5 进样器转速对粒度的影响

2.5 样品遮光度对粒度影响

光电探测器通过检测激光束的遮光度来确定样品的加入量。 样品遮光度过低,表明其光学浓度低,粒子散射光强度太弱,信号不足;遮光度太高,易发生多重散射,团聚几率增加;浓度过高或过低均影响结果准确性。 由图5 可以看出:样品遮光度为8%~15%时, 其粒度分布变化不大;当遮光度低于8%时,因信号不足,在0.1~1.0 μm范围内的粒度分布明显偏低; 遮光度高于15%时,在100 μm 附近出现团聚峰。 因此,样品遮光度为8%~15%时较佳。

图5 遮光度对粒度分布的影响

2.6 重复性试验

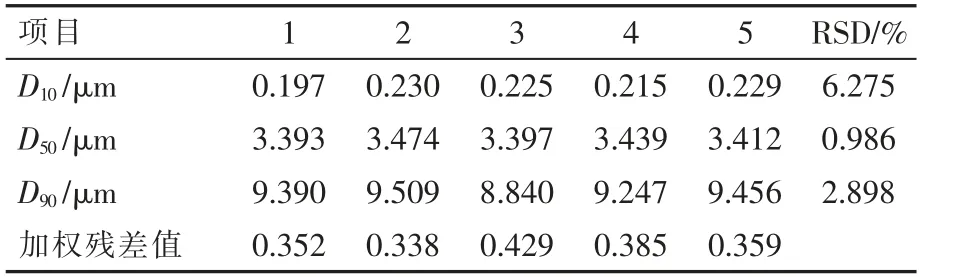

采用预分散加样法,将样品在超声功率40 W下处理60 s 后, 在进样器转速为2 500 r/min,样品遮光度为8%~15%,折射率为1.46 和吸收率为0.001 的最优条件下, 重复测定Y 型分子筛粉体粒度,结果见表6。 可以看出,重复测试5 次,D10(样品累计粒径分布百分数为10%时对应的粒径),D50,D90的 相 对 标 准 偏 差 (RSD) 最 高 为6.275%,加权残差值最高为0.429,表明在上述条件下测定粒度,重复性好,数据准确可靠。

表6 粒度重复性测定结果

3 结论

a.采用MS 2000 型激光粒度仪测定Y 型分子筛粉体粒度时,最佳测试条件为:预分散加样法,超声功率为40 W,超声处理时间为60 s,进样器转速为2 500 r/min,样品遮光度为8%~15%,折射率为1.46,吸收率为0.001。

b.在上述条件下,重复测定Y 型分子筛粉体粒度5 次,D10,D50,D90的RSD 最高为6.275%,加权残差值最高为0.429。