固定床渣油加氢反应器流程模拟与应用

2024-03-30赵环宇

赵环宇

(上海汉中诺软件科技有限公司,上海 200120)

渣油加氢技术通过加氢催化剂, 在高温、高压条件下使重油和氢气进行催化反应,脱除渣油中硫、氮、金属等,可为催化裂化装置提供优质原料,是石化企业能源结构调整和节能减排的重要途径[1-4]。由于渣油加氢装置原料性能表征难度大,反应机理复杂,对其反应部分进行模拟的报道较少。

日本KBC 公司开发的Petro-SIM 系列软件在石油化工行业已得到广泛应用。 其RHDS-SIM加氢模型可模拟固定床、绝热式反应器,催化剂可放在1 台或多台反应器中,最多可模拟6 个催化剂床层,每个反应床层都按照一系列微分单元来模拟, 每种虚拟组分依照第1 动力学进行反应。 该模型可计算氢分压、反应物浓度、温度对化学反应平衡的影响,监测H2S,NH3和C1~C4的流量,同时计算出催化剂上沉积的镍和钒的量。

本工作采用RHDS-SIM 模型对390 万t/a 渣油加氢装置进行了流程模拟,分析了模型的准确性,并利用该模型对渣油加氢装置生产低硫船用燃料油的工况进行了优化,可为国内同类装置提供借鉴。

1 反应器模型建立

反应器模型热力学方法采用Petro-SIM 中的Peng-Robinson 物性方法, 该方法是石油化工模拟应用的首选,适用温度、压力范围广,特别适合重油系统的物性预测。 为了建立准确的反应器模型需要获取基础数据和反应器数据。

1.1 基础数据

基础数据主要包括装置物料平衡数据,进出料各产品的数据,主要有:(1)干气和液化气组分质量分数;(2)石脑油密度、辛烷值、馏程、族组成、硫、氮质量分数;(3)柴油密度、十六烷值、馏程、硫、氮质量分数;(4)渣油密度、馏程、残炭、硫、氮质量分数、含金属量。 基础数据中渣油的馏程较难获得。

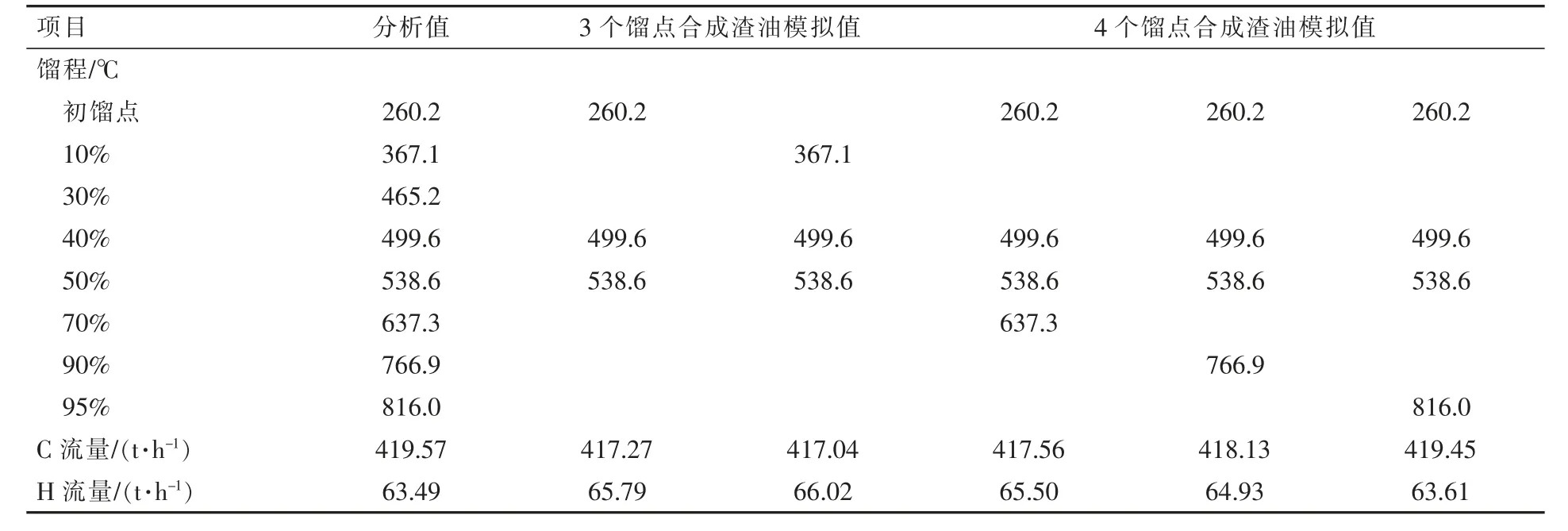

采用Petro-SIM 的油品合成功能, 在密度、黏度、硫质量分数等保持不变的条件下,分别利用3 个馏点和4 个馏点合成了渣油, 并与分析值进行了比较,结果如表1 所列。可以看出:3 个馏点合成的渣油,C,H 流量模拟值偏差比较大,均超过了2 t/h,其中,提供初馏点数据的渣油,偏差较小;4 个馏点合成的渣油,提供95%馏出温度的合成渣油C,H 流量模拟值,与分析值基本一致。 说明要准确表征渣油的物性, 除了提供500,538 ℃的馏出量,还需提供初馏点和95%馏出温度。

表1 不同馏点合成渣油C,H 流量模拟

由于实验室分析仅能获取渣油500,538 ℃的馏出量, 难以满足Petro-SIM 模型中油品合成功能至少有3 个馏程点数据的要求[5-6]。 利用原油详评数据合成原油, 采用Petro-SIM 软件中Distop蒸馏模型对合成的原油进行分馏模拟[7-9],通过准确提供不同原油的常压渣油及减压渣油馏程,并利用Petro-SIM 软件中的SpreadSheet 功能得到模拟工况下原料渣油的初馏点和95%馏出温度,结果如表2 所列。可以看出,采用该方法得到的模拟值与分析值相比,馏出点温度差距均低于7 ℃,C,H 流量偏差也较小。 表明利用该方法建立渣油加氢装置进料数据库, 可实现对原料渣油馏程预测的功能,为装置工艺分析提供准确的数据。

表2 合成渣油的馏程模拟

1.2 反应器数据

反应器数据包括各床层的温度、压力、催化剂装填量及失活模型数据。 其中失活模型需要积炭失活模型和金属中毒模型来计算整体催化剂体系失活速率。

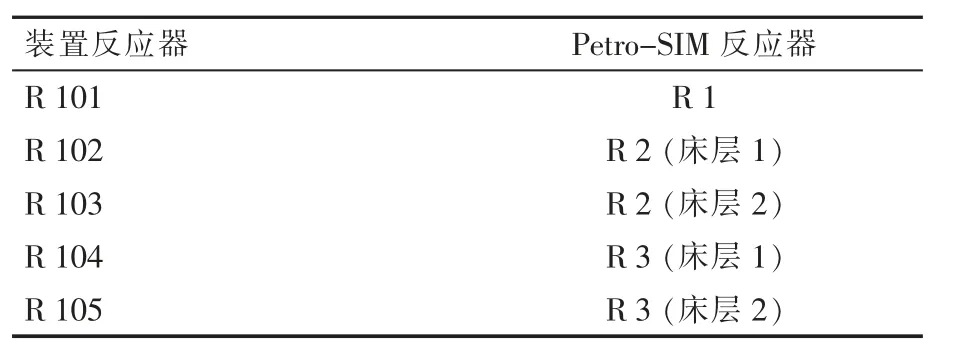

该工业装置采用5 级反应器,为使反应器模型准确反映装置的运行情况,按照催化剂的配置形式,反应器模型采用3 台反应器,其中R 1 为单床层、R 2 和R 3 为2 个床层。 装置反 应器 与Petro-SIM 反应器对应关系如表3 所列。

表3 装置反应器与Petro-SIM 反应器对应关系

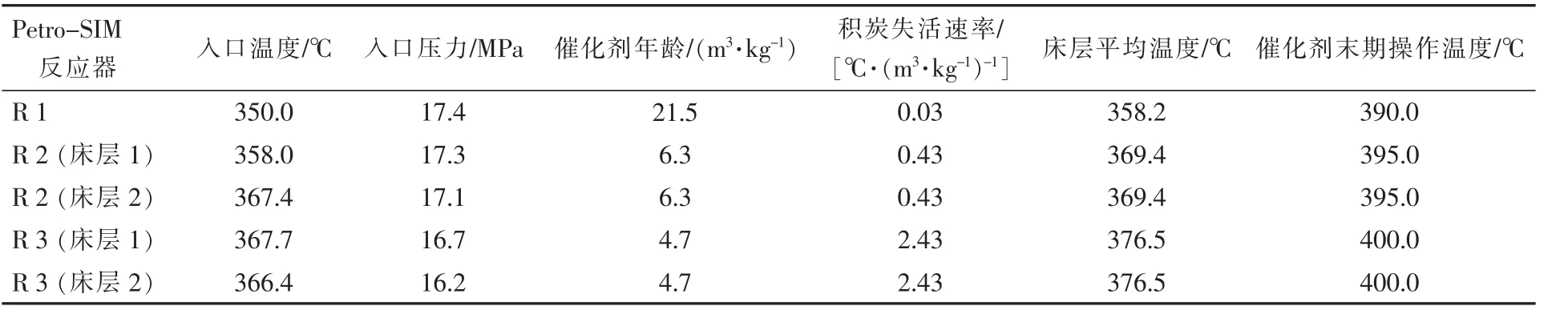

反应器校核模型主要输入参数如表4 所列。其中:催化剂年龄与累计处理量和催化剂装填量有关;积炭失活速率依据反应器温升和催化剂年龄计算;催化剂寿命取决于失活速率、床层平均温度及催化剂末期操作温度。

表4 反应器模型输入参数

金属脱除率是反应器模型校核的必备数据,会影响总体失活速率和化学氢耗,为了能反映装置的实际生产工况,通过原料渣油与加氢渣油的重金属含量差值、催化剂的累计处理量以及不同反应器中催化剂上沉积的重金属质量来计算金属脱除率。 该反应器模型的金属脱除率如表5 所列。

表5 反应器模型的金属脱除率

1.3 模型验证

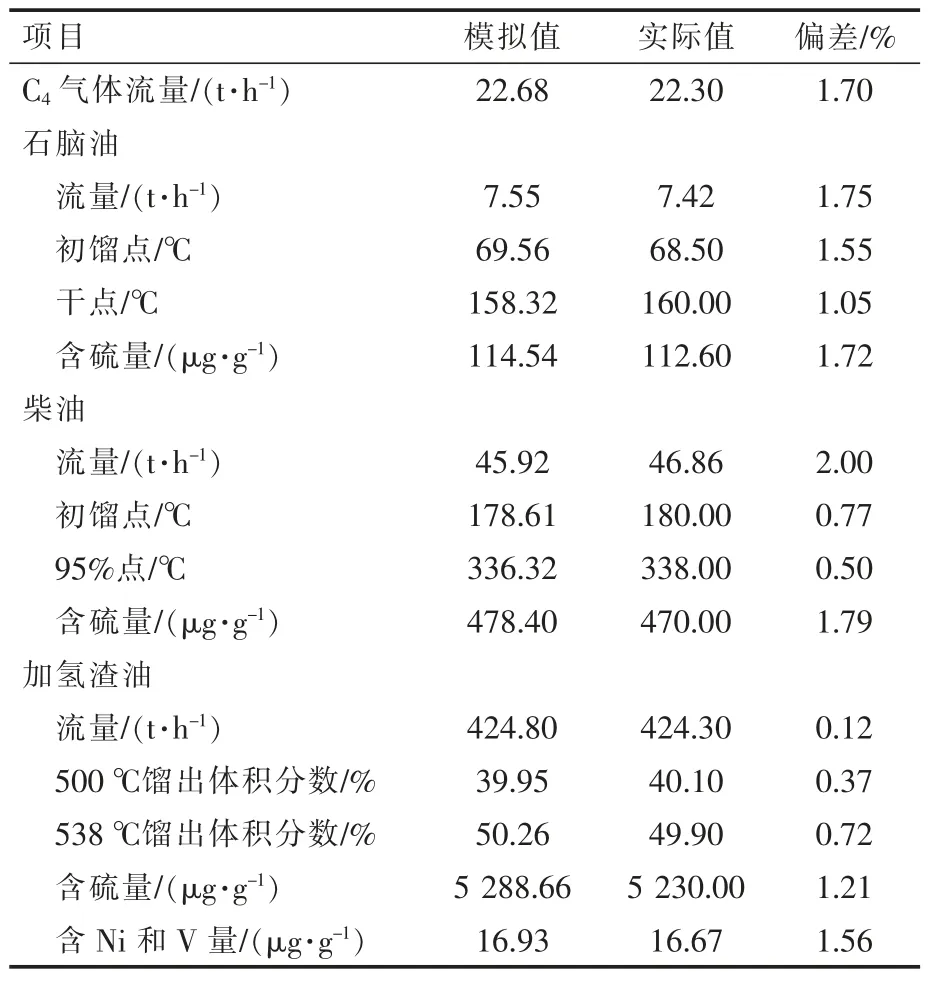

利用建立的模型,对渣油加氢装置主要产品指标进行验证,结果如表6 所列。 可以看出,渣油加氢装置主要产品的流量和物性,模型预测结果与装置实际生产数据偏差较小,均低于2%,表明该模型精度较高,可用于渣油加氢装置的工艺分析和生产方案优化。

表6 模拟结果对比

2 模型应用

渣油加氢装置可用于生产低硫船用燃料油(含硫量低于5 000 μg/g), 为了满足生产该产品的要求,需提高渣油加氢反应器床层温度,继而提高脱硫率。 利用建立的模型对生产低硫船用燃料油的工况进行了模拟,结果如图1 所示。

图1 反应器入口温度对化学氢耗和船用燃料油含硫量的影响

由图1 可以看出, 随着反应器入口温度升高,船用燃料油含硫量降低,化学氢耗增大,当反应器入口温度升高4 ℃时, 化学氢耗升至157.6 m3/m3,含硫量降至4 957 μg/g,可满足低硫船用燃料油的质量要求。

升高反应器入口温度, 还会造成催化剂寿命缩短。模拟结果表明,当反应器入口温度升高4 ℃,R 1,R 2,R 3 床层催化剂寿命依次由161.1,219.9,273.6 d 降 至134.6,189.2,235.3 d, 分 别 缩 短 了26.5,30.7,38.3 d。

3 结论

a.利用RHDS-SIM 模型对390 万t/a 渣油加氢装置进行了流程模拟,建立的模型能有效反映装置实际生产工况,主要产品的模拟结果偏差均在2%以内。

b.利用原油详评数据合成原油,采用Petro-SIM 软件中Distop 蒸馏模型对合成的原油进行分馏模拟,通过准确提供不同原油的常压渣油及减压渣油馏程, 并利用Petro-SIM 软件中的SpreadSheet 功能得到模拟工况下原料渣油的初馏点和95%点,馏点偏差均在7 ℃以内。

c.失活模型包含积炭失活和金属中毒失活,积炭失活速率由反应器温升和催化剂年龄得到,金属中毒失活则需依据催化剂金属分析计算得到。

d.利用建立的模型对生产低硫船用燃料油的工况进行了模拟, 为了满足产品含硫量要求,反应器入口温度需升高4 ℃, 化学氢耗增加3.5 m3/m3,R 1,R 2,R 3 床 层 催 化 剂 寿 命 分 别 缩 短 了26.5,30.7,38.3 d。