乙烯裂解装置混合石脑油原料的模拟与优化

2024-03-30陈梦君崔登科刘亭亭赵涛才力毛玲娟童佳馨

陈梦君,崔登科,刘亭亭,2*,赵涛,才力,毛玲娟,3,童佳馨

(1.浙江石油化工有限公司 研究院,浙江 舟山 316000;2.浙江省绿色石化技术创新中心,浙江 宁波 315048;3.华北电力大学 能源动力与机械工程学院,北京 102208)

乙烯裂解装置通过裂解富正C5轻石脑油、芳烃抽余油、 加氢尾油等原料生产乙烯和丙烯,并副产大量丁烯、丁二烯、芳烃(苯、甲苯、二甲苯), 是炼化企业中非常重要且最具经济效益的装置之一[1-3]。影响乙烯裂解装置目标产物收率和装置稳定生产的因素有很多,除了选择合理的反应条件外,对原料组成的合理调控和优化亦是乙烯裂解装置稳定生产的重要因素。

浙江石油化工有限公司 (以下简称浙江石化)140 万t/a 乙烯裂解装置原料主要为混合石脑油,偶尔掺炼芳烃抽余油,其罐区使用率高,原料存储优化空间较小。 该裂解装置由9 台裂解炉组成,1 号和2 号炉为重质裂解炉,3~7 号炉为轻质裂解炉,8 号和9 号炉为气体裂解炉,其中,3~7 号裂解炉均可裂解混合石脑油。

本工作采用法国德西尼布公司开发的SPYRO 流程模拟软件,以3~7 号乙烯裂解炉为研究对象, 建立了乙烯裂解装置的裂解炉机理模型,考察了不同混合石脑油原料掺炼芳烃抽余油对乙烯收率及炉管内结焦的影响,确定了原料最佳的混合裂解方案。 通过优化模拟,不仅延长了裂解炉运行周期, 而且减轻了罐区储存压力,可为同类装置的生产运行与管理优化提供借鉴。

1 模型建立与验证

1.1 原料

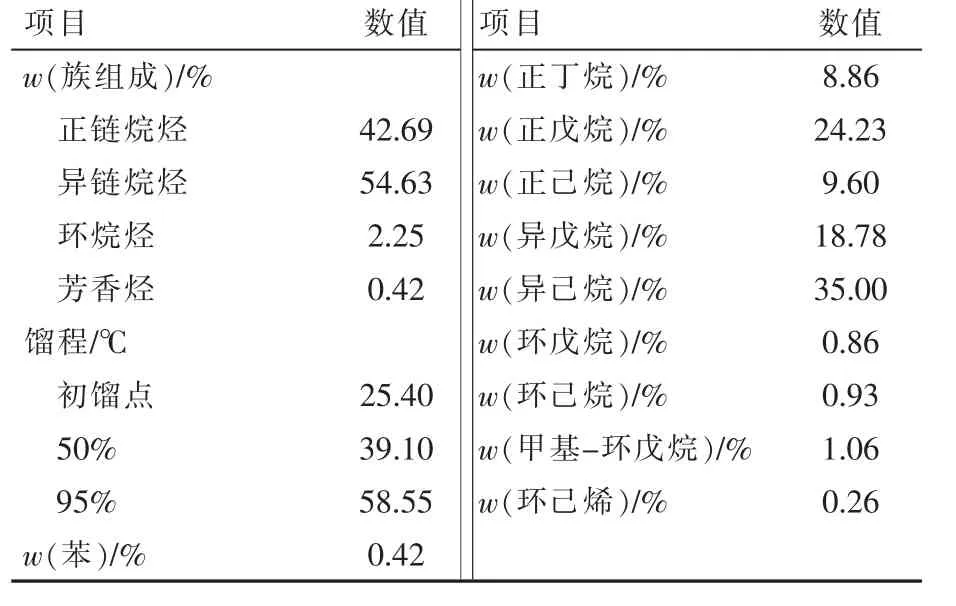

混合石脑油的主要性质如表1 所列。

表1 混合石脑油的主要性质

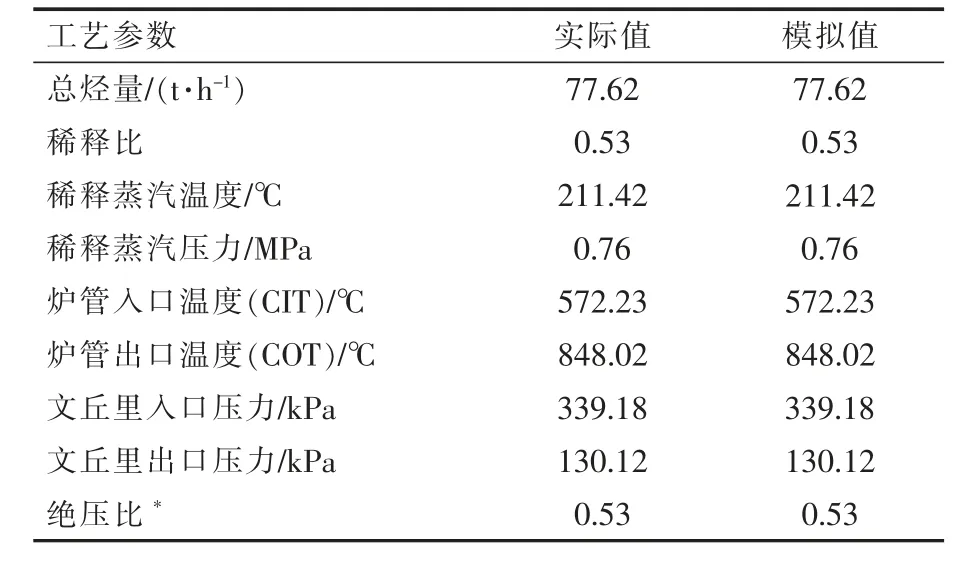

1.2 工艺条件

乙烯裂解装置轻质炉某段时间的实际反应条件与模拟反应条件如表2 所列。 可以看出,裂解炉建模的关键操作参数与实际工况基本一致。

表2 乙烯裂解装置的实际反应条件与模拟反应条件

1.3 模型建立

法国德西尼布公司以浙江石化140 万t/a 乙烯装置炉膛设备尺寸、运行数据、设计资料等为基础,采用严格机理和分子反应动力学模型建立专有乙烯裂解炉机理模型, 再通过收集现场原料数据、实际装置运行数据对模型进行验证及校准。

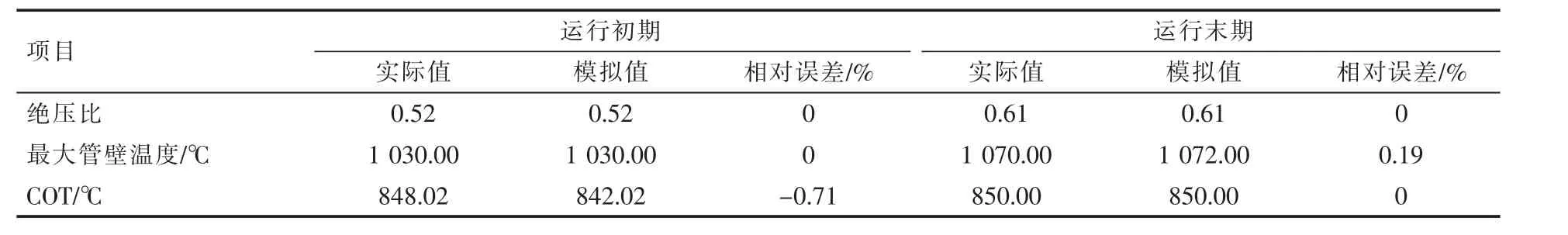

乙烯裂解炉机理模型建立以后,通过收集乙烯裂解装置多个运行周期的数据进行模型校正,校正后的模型可用于后续的模拟计算。 模型的准确性可通过固定COT,对比装置运行初期与末期的绝压比、炉管的最大管壁温度实际数据与模拟数据的误差来判断[1]。

由表3 可知,乙烯裂解装置裂解炉实际工况与模拟工况的关键参数误差(小于0.19%)很小,说明该乙烯裂解装置模型准确可靠,可用于装置的模拟与优化。

表3 乙烯裂解装置裂解炉实际工况与模拟工况的关键参数

2 模型优化

2.1 混合石脑油性质

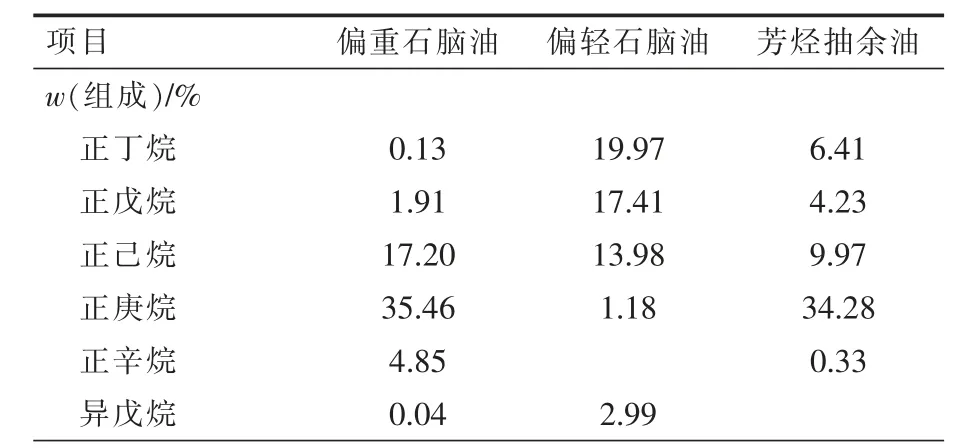

混合石脑油的供料采用罐区直供,其中芳烃抽余油为单独罐存,作为辅助掺炼的原料。 其他轻质原料(富正C5、轻石脑油、加氢拔头油、加氢裂化石脑油)经混合后,存储在另一组罐内,作为主要的混合石脑油。 混合石脑油根据不同时间段性质的不同,可分为具有相对较高初馏点和终馏点的相对偏重混合石脑油 (以下简称偏重石脑油)和具有相对较低初馏点和终馏点的相对偏轻混合石脑油(以下简称偏轻石脑油),3 种原料的性质如表4 所列。

表4 乙烯裂解装置原料的性质

2.2 偏重石脑油掺炼芳烃抽余油对装置的影响

2.2.1 乙烯收率

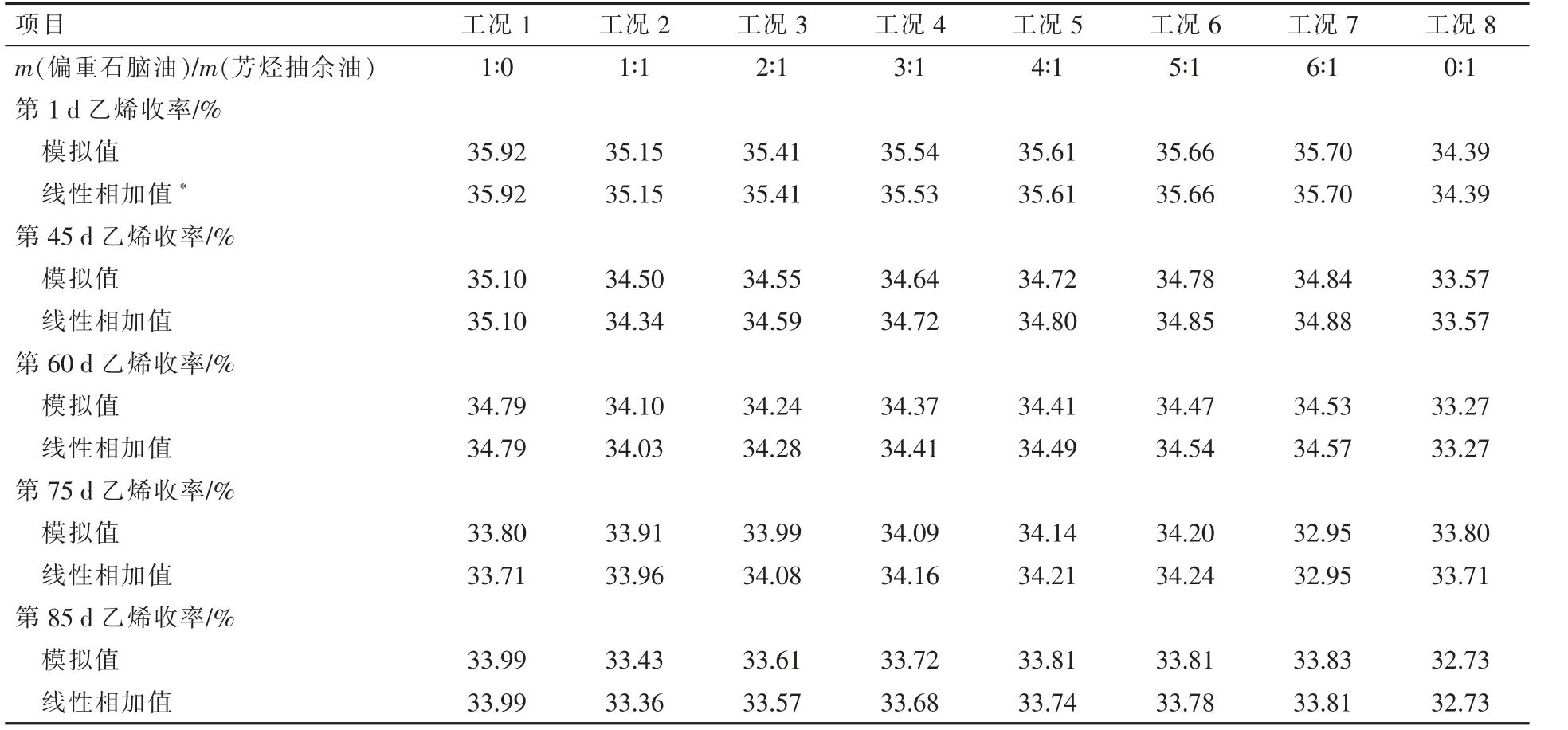

在烃流量为77.62 t/h, 稀释比为0.53,CIT 为577.43℃,COT 为845.00℃的条件下,模拟计算装置运行第1,45,60,75,85 d,偏重石脑油与芳烃抽余油混合比例对乙烯收率的影响,结果如表5 所列。可以看出,在选择的5 个时间点,8 种工况下,乙烯收率模拟值与线性相加值相差均较小, 这说明偏重石脑油中掺炼芳烃抽余油对乙烯收率的影响较小, 故罐区可将芳烃抽余油与偏重石脑油进行混合储存。

表5 偏重石脑油与芳烃抽余油掺混比例对乙烯收率的影响

2.2.2 炉管结焦

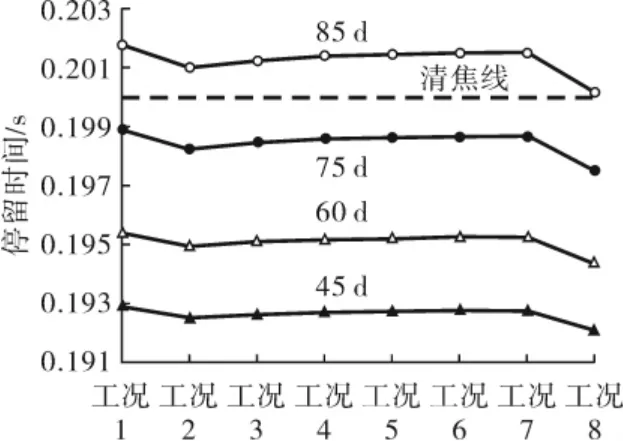

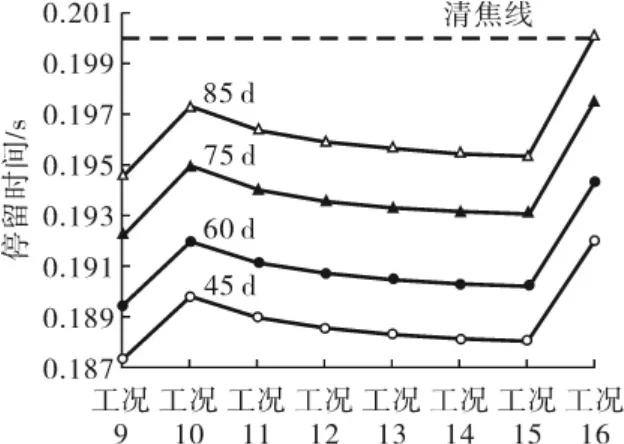

装置在1 个运行周期内,随着裂解炉运行时间的延长, 原料在炉管内的停留时间先缩短,后期增加较快。 通过模拟不同工况下,原料在炉管内的停留时间,可反映炉管结焦问题。 原料停留时间越长,说明炉管内结焦较为严重,装置停车并清焦的时间越短,生产效率越低;而停留时间越短,说明炉管结焦较轻,装置清焦周期较长,越有利于生产, 通常在停留时间达到0.20 s 时进行清焦。

根据原料单独裂解的模拟分析经验,当运行到第45 d 后,炉管开始结焦严重[4]。 因此,考察了不同工况下,原料在炉管内运行第45,60,75,85 d的停留时间,结果如图1 所示。 可以看出:工况8(单独裂解芳烃抽余油)较工况1(单独裂解偏重石脑油)运行末期的停留时间短,表明加入芳烃抽余油可缩短偏重石脑油原料停留时间;同时可以看出,工况2 停留时间最短,预计1 个运行周期内,工况2 较工况1 可多运行2 d,1 a 预计多运行8 d,能有效缓解偏重石脑油易结焦的缺点,有利于装置运行周期延长,提升装置经济效益。

图1 工况1~工况8 原料在炉管内停留时间

2.3 偏轻石脑油掺炼芳烃抽余油对装置的影响

2.3.1 乙烯收率

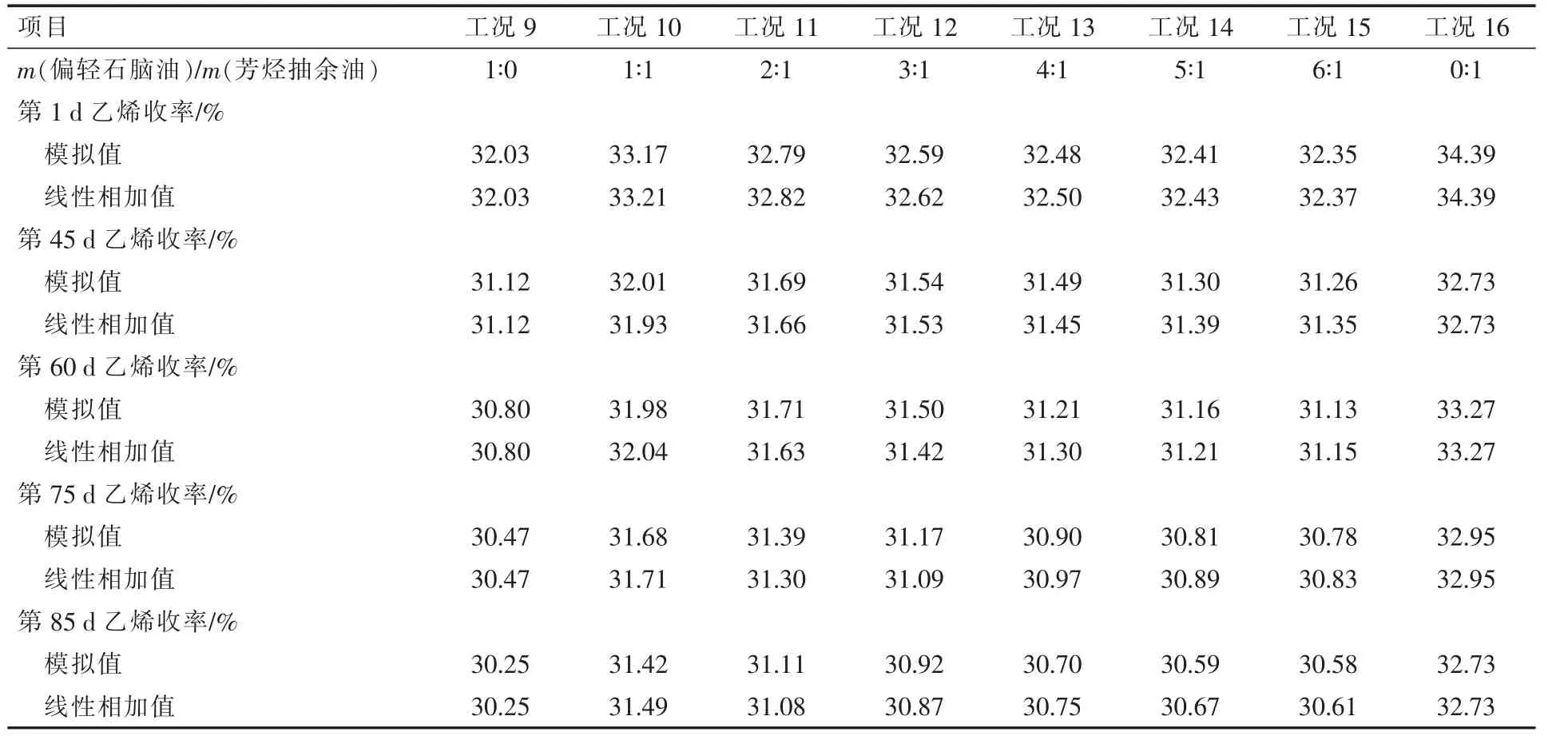

在烃流量为77.62 t/h,稀释比为0.53,CIT 为577.43 ℃,COT 为845.00 ℃的条件下,模拟计算装置运行第1,45,60,75,85 d,偏轻石脑油与芳烃抽余油混合比例对乙烯收率的影响, 结果如表6 所列。可以看出,在选择的5 个时间点,8 种工况下,乙烯收率模拟值与线性相加值相差均较小,这说明偏轻石脑油中掺炼芳烃抽余油对乙烯收率的影响较小,故罐区可将芳烃抽余油与偏轻石脑油 进行混合储存。

表6 偏轻石脑油与芳烃抽余油掺混比例对乙烯收率的影响

2.3.2 炉管结焦

由图2 可见,工况9(偏轻石脑油单独裂解)原料在炉管内停留时间最短,更有利于延长装置运行周期,提升经济效益,表明偏轻石脑油无需掺炼芳烃抽余油裂解。

图2 工况9~工况16 原料在炉管内停留时间

3 结论

a.利用SPYRO 软件建立了乙烯裂解装置的裂解炉机理模型,模拟计算结果与装置实际工况结果相吻合,说明该模型可靠,可应用于该乙烯裂解装置的原料模拟与优化。

b.偏重石脑油或偏轻石脑油,掺炼芳烃抽余油后,对乙烯收率影响不大,但是对炉管结焦有影响。

c.模拟计算结果表明:m(偏重石脑油)/m(芳烃抽余油) 为1∶1 时, 原料在炉管内停留时间最短,预计1 个运行周期内,较偏重混合石脑油单独裂解的工况,可多运行2 d,1 a 预计多运行8 d;而偏轻石脑油原料则无需掺炼芳烃抽余油。