三种金相组织钛合金切削过程切削力实验研究

2024-03-26刘东周开祥王新陈赫

刘东 周开祥 王新 陈赫

(北方工业大学机械与材料工程学院,北京 100144)

0 引言

钛合金是20 世纪50 年代发展出来的一种重要结构金属材料,具有耐高温、耐腐蚀、比强度高等特点,目前其零件产品已广泛应用于医疗、海洋和航空航天等领域[1]。目前钛合金的分类普遍按照亚稳态下的相组织和β 稳定元素含量进行划分,有α 型、α+β 型、β 型三大类,进一步可细分为近α 型与亚稳态β型钛合金。不同的相组织含量对钛合金的性能有极大的影响,α 型钛合金主要组织为α 相,其单相合金具有优异的耐高温性,其中典型的有TA7(Ti-5Al-2.5Sn)合金,是国内最早开发的钛合金之一;α+β 型钛合金主要组织既有α 相,又存在β 相,兼具两相特性,具有优良的综合性能,其中TC4(Ti-6Al-4V)合金是目前应用最多、技术最为成熟的双相合金;β 型钛合金主要组织为β 相,具有较高的强度和优秀的热处理性,代表型号TB6(Ti-10V-2Fe-3Al)合金广泛应用于波音系列结构件中。

随着钛合金市场的增加,钛合金加工也要追求高效、稳定,但由于钛合金本身高强度、热导率低的特点,切削过程中与刀具接触后摩擦剧烈,产生的热量会聚集于接触部位,致使切削区局部升温[2],进而引发绝热剪切,在切削过程中出现突发性失效。在材料的切削过程中,切削力和切屑形态是观察切削特性较为直观的因素,也是反映绝热剪切现象的重要途径。绝热剪切是指材料在切削过程中因摩擦产生的温度升高使材料出现热软化效应优于加工硬化效应时,应力-应变曲线斜率变为负值,材料在切削过程中强度降低。绝热剪切变形一般发生均匀塑性、非均匀塑性和塑性失稳变形,当绝热剪切失稳时,会使切削过程发生剪切失效,对加工表面产生极大影响[3]。

国内外学者对绝热剪切的研究做了大量工作。SHASHIKANT 等[4]人采用正交切削实验研究了三种不同金相组织(α 相、β 相、α+β 相)的钛合金切削过程中β 相含量对切屑的影响。针对切削速度为73 m/min 的合金切屑发现:随着合金β 相的增多,切屑的裂纹增加,形状由规则梯形变为不规则梯形,切裂缝之间的夹角逐渐变小;随着切削速度的提高,切削过程中材料的强度先增加后减小,造成这种现象的一部分原因是切削过程中的热软化效应抵消了高应变速率引起的材料塑性降低,且随着β 相增多,切屑中裂纹出现的频率对切削速度更加敏感。朱雨恩[5]通过对退火后TC4 钛合金棒材进行切削实验,研究了剪切带内组织和影响其形成的切削条件。结果发现:TC4 钛合金在切削过程中,剪切带内组织在应变与热积累的共同作用下发生了变化,而锯齿形切屑的形成正是由于热塑性失稳造成的。

本文采用直角切削模型,旨在研究α 相钛合金、β 相钛合金、α+β 相钛合金在切削过程中切削力的变化,主要从切削速度和金相组织两个方面对切削力的影响进行分析并研究其机理;将三种钛合金工件切削后形成的切屑收集处理,进行金相组织的观察,分析不同切削速度下切屑形态的变化规律,并针对切屑形态综合分析绝热剪切对钛合金材料切削过程的影响。

1 实验设计

1.1 实验工件及刀具

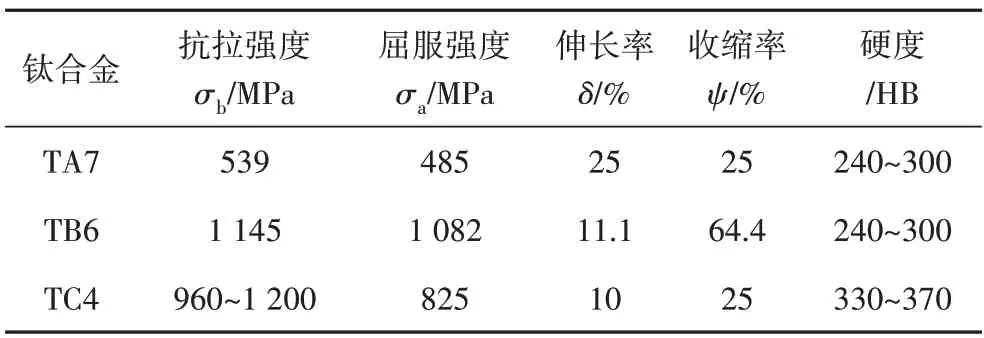

对应三种金相组织选用TA7、TB6、TC4 钛合金,三种钛合金物理特性如表1所示。

表1 三种钛合金物理特性对比Tab.1 Comparison of physical properties of three kinds of titanium alloys

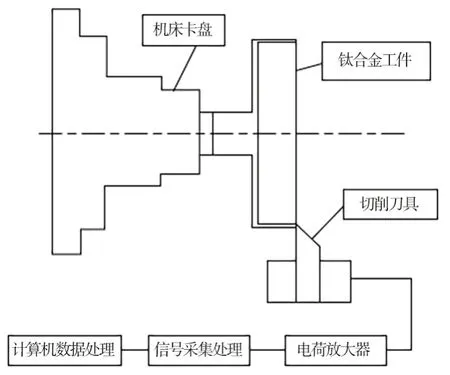

采用直角切削模型,是指主切削刃与切削方向成90°的切削方式,切削过程中切削宽度与切削厚度相差达十倍以上时,切削力可以视作分解在轴向与切向两个方向。将厂家直购的三种牌号钛合金棒材加工为平均直径为100 mm、壁厚为1 mm的薄壁空心圆筒状工件,试验所用工件如图1所示。

图1 切削试样图纸Fig.1 Drawing of cut sample

直角切削模型中刀具选择刃倾角为0°,考虑到钛合金高硬度、高耐磨性的特点,选择如图2 所示硬质合金数控车刀,为避免刀具磨损影响测试结果,需要在每组切削实验完成后更换刀具的主切削刃,使刀具在切削过程中对工件保持良好的加工性。

图2 试验所用刀具Fig.2 Tools used in the experiments

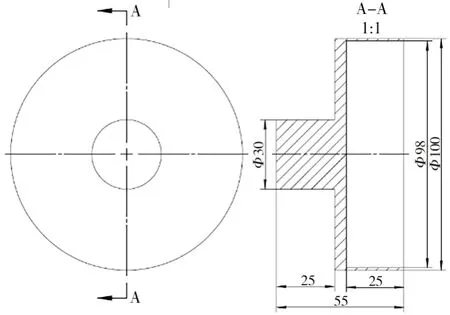

1.2 切削机床及数据采集设备

切削所用机床为CK6125A 车床,切削力测量采用KISTLER 9027C 三向石英压电测力传感器,为使传感器能够实时有效的采集切削力数据,针对实验切削环境设计了三向测力刀架,将传感器与刀具固定在车床工作台上。外部信号传输设备采用配套的电荷放大器、适配器和信号采集处理分析仪,传感器信号最终由计算机中东方所DASP 软件作数据处理。切削力实验过程和测量原理如图3、图4所示。

图3 试验过程Fig.3 Experiments process

图4 试验测量原理Fig.4 Measurement principle of experiments

1.3 实验设计及结果

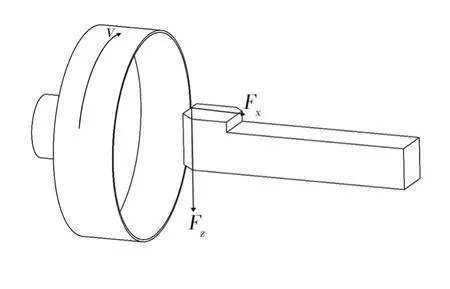

试验采用正交切削试验:刀具刃倾角为0°时,刀具前刀面与材料切削面平行,在一定程度上减少切削力的径向分解,切削时切削力主要集中在工件轴向方向和工件切向方向,径向切削力几乎为零,如图5 所示,因此大大简化了切削模型,因此实验设计为切削宽度1 mm、厚度为0.1 mm,两者相差十倍以上时,近似视作直角切削[6]。

图5 切削力分解示意图Fig.5 Schematic diagram of cutting force decomposition

实验工件均加工为薄壁圆筒状,切削过程取切削速度为唯一变量,六组切削速度分别为:30、40、50、60、70 和80 m/min,三种钛合金工件切削后得到18组切削结果。

在切削试验中,三向测力传感器得到了三组数据,通过Origin软件对试验得到的原始切削力数据进行初步处理,得到如图6 所示变化曲线,三条曲线分别表示轴向切削力Fx、径向切削力Fy和切向切削力Fz的变化情况,去除零点漂移后,可以看出切削力主要有轴向切削力Fx和切向切削力Fz,径向切削力Fy从始至终都保持稳定且靠近零点,对整个切削过程没有影响,因此在分析切削力与速度关系时只取轴向切削力Fx和切向切削力Fz进行分析。图中所示曲线在刀具刚开始接触工件时发生剧烈的上升在刀具与工件分离时陡然下降,考虑到刀具与工件之间接触不稳定和传感器零点漂移问题,截取了所有实验所得曲线图中稳定阶段的切削力数据,以此为基础计算各个材料不同速度下的平均切削力。

图6 原始数据曲线图Fig.6 Raw data graph

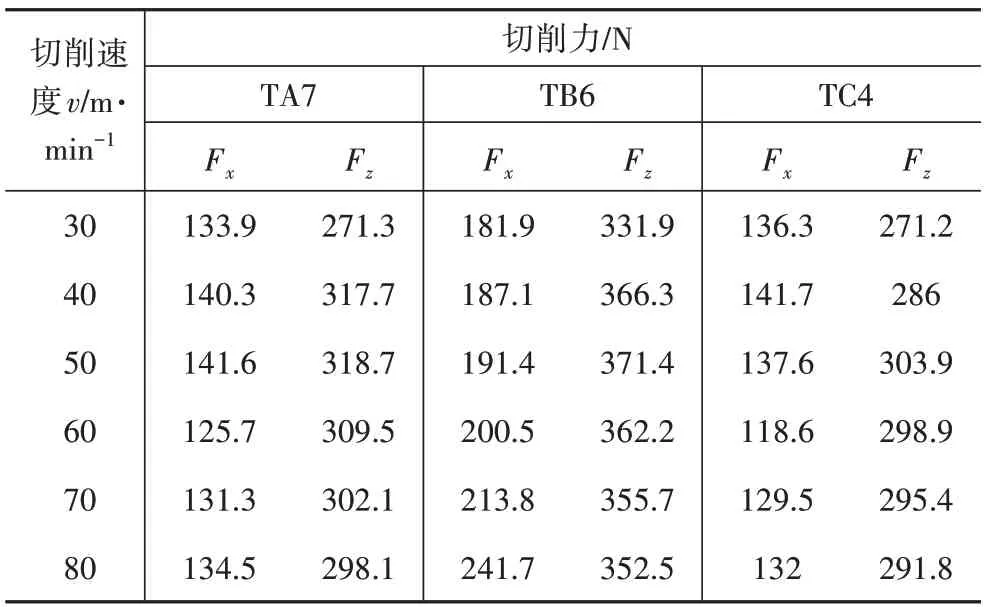

通过对原始数据的处理,计算得到三种合金材料不同切削速度下的平均切削力如表2所示。

表2 实验平均切削力数据Tab.2 The average data of experiments cutting force

2 结果分析及结论

2.1 切削力与切削速度分析

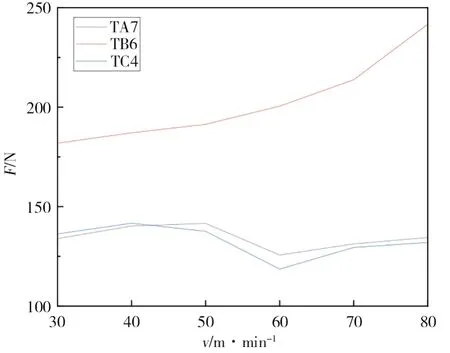

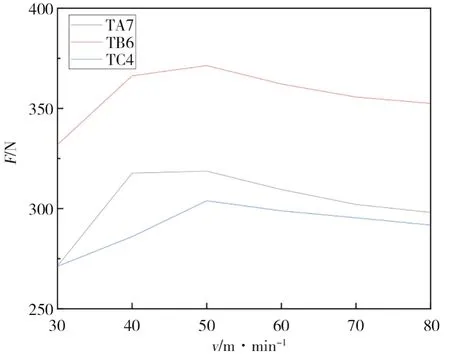

根据表2 数据分别绘制轴向切削力Fx与切削速度v和切向切削力Fz与切削速度v之间的变化曲线,如图7、图8所示。

图7 轴向切削力-切削速度变化Fig.7 The variation between axial cutting force and cutting speed

图8 切向切削力-切削速度变化Fig.8 The variation between tangential cutting force and cutting speed

对两组切削力曲线进行比较,可以看出在相同的切削参数下,除TB6 钛合金的轴向切削力外,其他的切削力数据随切削速度的变化基本相同,当切削速度未达到50 m/min 时,三种钛合金材料的切削力与切削速度成正相关,当速度超过50 m/min 后,三种钛合金材料的切削力随切削速度增加而降低。在30~80 m/min 的切削速度区间内,三种钛合金的切削力都没有发生突变,说明切削过程中绝热剪切变形一直处于均匀塑性变形阶段。已有研究表明:(1)在低速切削区切削加工材料主要发生高应变率的形变硬化;(2)随着切削速度增加,切削区域大部分变形功转变为热量导致温度升高,产生热软化效应。切削速度在30~50 m/min 时,钛合金材料发生形变累积,切削力不断增大。切削速度在50~80 m/min 时,切削过程产生的热软化效应降低了加工产生的硬化,在较高的切削速度下,这种热软化效应带来的强度下降大于加工硬化导致的强度增加时,材料的切削力降低。因此钛合金切削过程中绝热剪切现象是在切削速度为50 m/min时开始发生变化的。

2.2 切削力与金相组织分析

对比切削力数据曲线发现:同一切削速度下,TA7 钛合金(α 钛合金)所受的切削力与TC4 钛合金(α+β钛合金)所受的切削力基本一致,但TB6钛合金(β钛合金)所受的切削力明显高于其他两种合金,提升了近21%。这说明在切削加工中β 钛合金的切削难度比α 钛合金和α+β 钛合金更高。这是由于α 相钛合金的内部组织为密排六方晶体,含有多个滑移系,所以α 相钛合金的工艺塑性更好;β 相钛合金内部组织为体心立方晶格,有较大的排列缺陷能,滑移不明显,且塑性变形不均匀;α+β 钛合金的塑性与α相和β 相的强度差值有关,相的强度差值越大,塑性越低[7]。所以可以得出结论:钛合金切削过程中,切削力随β相的含量增加而增大。

3 不同金相组织切屑分析

3.1 切削过程产生的切屑

切屑是机械分离的材料微粒,是判断切削过程的特征之一,其影响因素是切削刃部分的几何形状、材料的形变能力、切屑量和切削速度。根据切屑形成的类型,可将切屑划分为带状切屑、短螺旋切屑和碎裂切屑,其中短螺旋切屑是一种连续且具有剧烈锯齿状表面的切屑[8]。对切屑的形态进行研究可以有效反映出切削过程中剪切带的变化,也是对工件表面质量的直观反映。

3.2 金相试样的制备

收集试验中各个切削条件下的切屑,选取其中切屑厚度稳定且平整的切屑段制备金相试样,观察的切屑应该具有较为完整的齿廓。采用有机物热镶嵌的方法,镶嵌机金相模型直径为22 mm,切屑放置时锯齿横截面平行于模具底面,填充高度约为15 mm的胶木粉。对制备好的试样依次采用不同粒径的水砂纸研磨,最后进行机械抛光。

3.3 切屑图谱分析

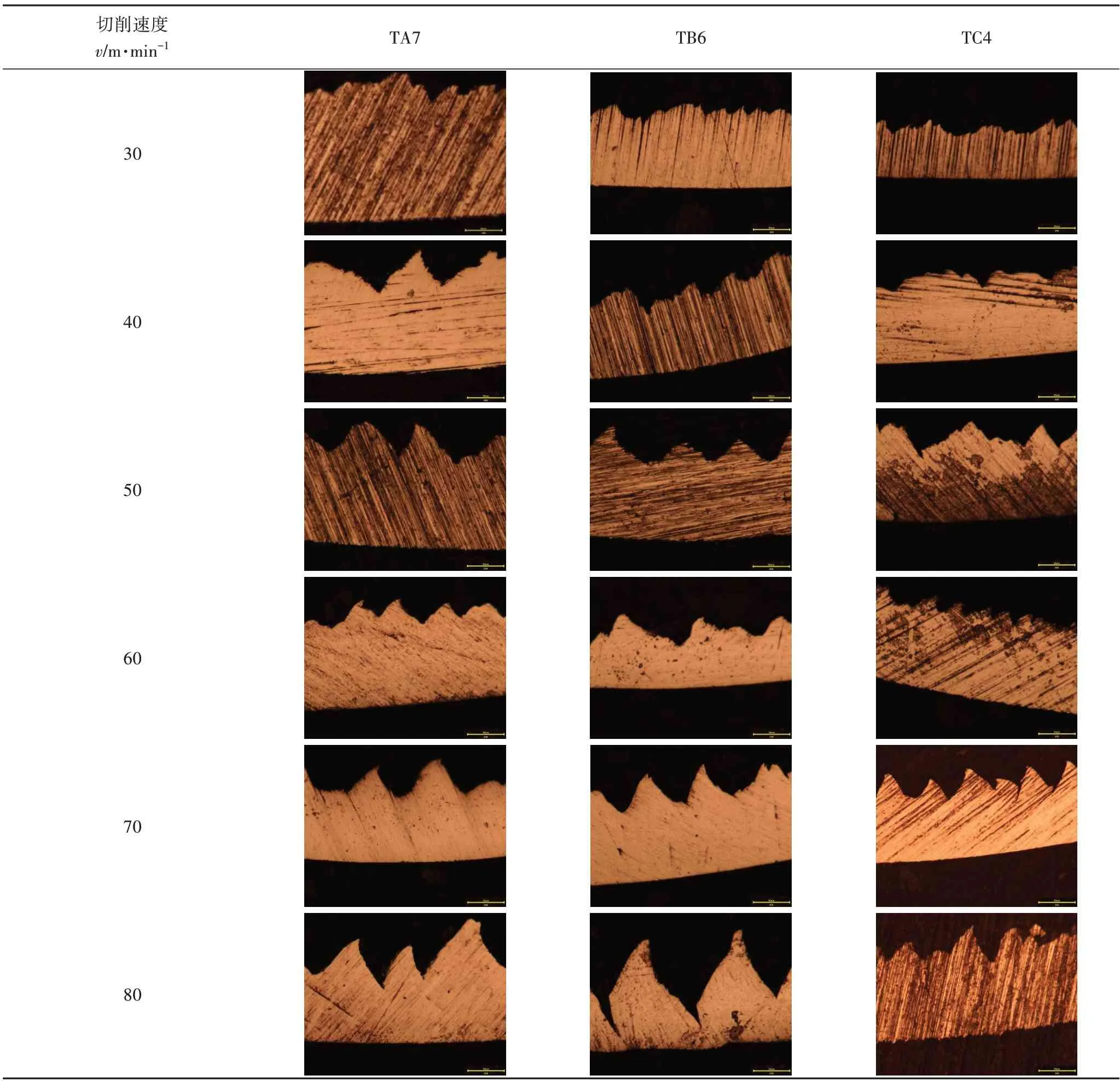

通过金相显微镜将切屑形态放大,并使用配套的摄像机进行拍照取景,采用ImageView 软件测量锯齿尺寸切屑的金相图如表3所示。

表3 三种钛合金在不同切削速度下产生的切屑金相变化Tab.3 Metallographic changes of chips produced by three kinds of titanium alloys at different cutting speeds

从表3 对比得到,TA7 钛合金在切削速度增加的过程中产生的切屑从低速时的带状切屑逐渐转变为高速时的短螺旋切屑,其中30~40 m/min 的切削速度为中间的过渡区间。TB6 钛合金在切削速度未达到40 m/min 的低速切削时切屑呈带状,随着切削速度增加至50 m/min 开始出现连续且锯齿明显的短螺旋切屑,随着切削速度的不断增加,锯齿化不断加剧,在切削速度为80 m/min 时呈碎裂切屑。TC4 钛合金在切削速度未达到40 m/min 时没有明显的锯齿状产生,切屑呈带状,切削速度在达到50 m/min 才有明显的锯齿状切屑产生,且随切削速度的增加,锯齿化程度较其他两种合金明显降低。从以上可以得出结论:TA7、TB6、TC4钛合金在实验所在的切削环境下,β 相钛合金产生短螺旋切屑所需的切削速度高于其他两种合金。结合金相组织与切削力关系可以看出,合金切削过程需要的切削力越大,切屑锯齿化的切削速度就会越高。

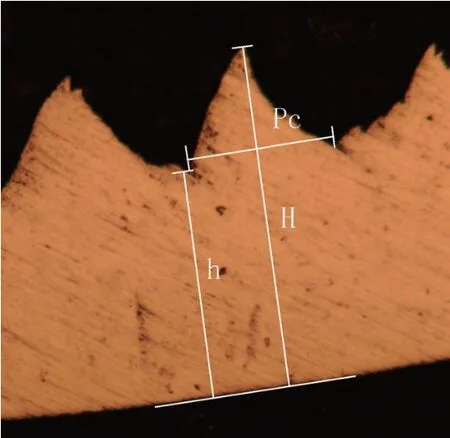

切屑的锯齿化程度代表着切屑的变化程度,其定义如下[9]:

式中,H为齿顶高度,h为齿根高度。从图9可以看出齿顶与齿根距离差越大,材料变形越多,锯齿化程度越高。

图9 锯齿尺寸测量Fig.9 Sawtooth dimension measurement

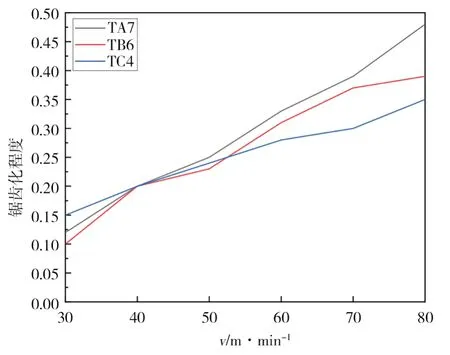

根据式(1)对试验后的切屑进行锯齿化程度计算,并绘制如图10所示的Gs-v曲线。

图10 不同切削速度下切屑锯齿化程度Fig.10 The chip serration degree at different cutting speeds

根据图10可以看出,随切削速度不断提高,三种钛合金材料的锯齿化程度都在不断升高,在切削速度为30 m/min时,锯齿化程度在0.10~0.15,锯齿高度不明显,在切削速度为40 m/min时,锯齿化程度达到0.2左右,切屑整体呈带状,在剪切区开始出现不连续的齿状轮廓,当切削速度达到50 m/min时,三种钛合金的锯齿轮廓变得连续、均匀,在后续随着切削速度的增加,切屑的锯齿化程度呈线性增长,在齿距基本不变的同时,锯齿成形也逐步清晰,说明合金发生的塑性变形剧烈。结合切削速度与切削力的关系可以看出,在高速切削时切削力反而下降,说明在高速切削时产生的短螺旋切屑锯齿化程度与绝热剪切效应有关,由于切削过程产生的热量增多,钛合金的低热导率使切削部分升温,合金材料发生热软化甚至导致失效。

4 结论

(1)针对三种钛合金材料切削实验分析切削速度与切削力关系发现:切削力随切削速度的增加呈现先升后降的变化规律,切削力在切削速度为50 m/min时达到最高,之后切削力开始随着切削速度的增加而下降;在相同切削速度下,TB6钛合金的切削力是三种钛合金中最高的,并比TA7、TC4合金高21%左右,这说明β相钛合金的切削难度比α相钛合金和α+β相钛合金大,因此钛合金中β相含量高会使切削力变大。

(2)分析不同金相组织的钛合金切削速度对锯齿形切屑产生的影响,β相钛合金产生短螺旋切屑所需的切削速度高于其他两种合金;在试验所处条件下,随着切削速度的提高,带状切屑逐步变为短螺旋切屑且切屑的锯齿化程度始终稳步增加,锯齿轮廓逐渐清晰,同时三种不同钛合金切屑形态有较大差别。

(3)对三种钛合金绝热剪切现象宏观方面的特征分析:在进给量ap=0.1 mm、刀具前角γ0=0°的切削条件下,三种钛合金在切削速度低于50 m/min时,切削力随切削速度增加而增加,切屑呈带状,主要由于材料发生了塑性变形,内部产生高应变,应力积累,以加工硬化效应为主;切削速度高于50 m/min时,切削力随切削速度的增加有不同程度的下降,切屑呈锯齿状,主要由于高速切削和局部的高应变产生了大量热量,材料发生热软化效应,降低了材料性能,进而使切削力降低。说明切削过程中的剪切绝热现象在切削速度为50 m/min时产生变化,切削力达到最大,在钛合金的切削生产中应使切削速度尽量避开50 m/min,延长刀具寿命。