刀具类型及工艺方法对纤维增强复合材料制孔加工质量影响的研究进展

2024-03-26朱雁南张乐军

李 哲 王 超 朱雁南 万 青 张乐军

(1 航天材料及工艺研究所,北京 100076)

(2 火箭军装备部驻北京地区第一军事代表室,北京 100076)

文摘 概括总结了刀具类型及工艺方法对纤维增强复合材料(FRC)制孔加工质量影响的最新研究进展。首先介绍了FRC 的分类、特性及其在航空航天领域中的应用,以及传统麻花钻制孔刀具及工艺存在的加工缺陷及问题;其次,概述了FRC制孔的分层缺陷形成及评价;再次,从制孔刀具类型及工艺方法两方面,分别概述了FRC 制孔加工质量的研究进展,并总结了改善制孔加工质量的新刀具、新工艺和新方法;最后,分析总结了刀具类型及工艺方法对FRC制孔加工质量效果的影响,同时对未来发展趋势和未来工作研究可能方向进行了展望。

0 引言

纤维增强复合材料(FRC),主要包括碳纤维增强树脂基复合材料(CFRP)和玻璃纤维增强树脂基复合材料(GFRP),具有密度小、比强度高、比模量高、耐腐蚀、耐疲劳、耐高温、阻尼减震性好、性能及结构可设计、复杂部件易成型等特点及优势,近年来,FRC的使用量日益渐增,已被广泛应用于航空、航天等领域,如飞机蒙皮及骨架、发动机机匣及叶片、火箭及导弹整流罩与舱段等结构中,例如:波音787 客机的复合材料使用量达到50%、F35 和F22 战斗机的复合材料使用量分别达到35%和25%[1-15]。

FRC 在使用过程中,需要预先加工出大量孔以便于与其他结构零部件进行连接和装配,因此其制孔过程是必不可少的[14-17]。然而,由于FRC 自身的特点,使其属于典型的难加工硬脆材料,它的制孔技术已成为国内外研究热点[1-9]。

在FRC的传统制孔过程中,采用传统麻花钻进行普通钻孔,由于钻削力较大、切削温度较高、刀具几何参数不佳、切削工艺参数影响大等,导致存在多种加工质量缺陷、加工效果较差等问题,例如:复合材料孔分层、撕裂、毛刺、纤维拔出及表面质量差,复合材料切削热损伤大、层间结合力下降及承载能力下降、切屑黏刀及孔加工效率低,钻头刀具易磨损、使用寿命短,切屑粉尘多、环境污染严重等;另外,相比于复合材料孔撕裂、毛刺及纤维拔出等一般缺陷,分层缺陷对于孔质量影响更为严重并作为孔失效破坏的主要模式,分层缺陷将降低孔表面完整性、层间结合强度、孔疲劳强度及承载性能、孔径公差等[18-29]。这极不满足高质、高效、低成本加工的可持续性发展要求。

为改善以上问题,已发表的一些文献对FRC 中CFRP 和GFRP的制孔加工质量分别在刀具类型和工艺方法方面进行了相关研究,并取得了部分改进效果[3-9,18-25]。但还没有文献全面综合性概述关于FRC(CFRP 和GFRP)制孔过程中刀具类型及工艺方法对制孔加工质量效果的影响研究。

本文首次全面系统地概述相关文献关于加工刀具类型及工艺方法对FRC(CFRP 和GFRP)制孔加工质量的影响研究,分析总结FRC 制孔过程降低或抑制加工缺陷形成、改善制孔加工质量效果的机理和方法,并对未来发展趋势及研究方向可能性进行总结和展望。

1 FRC钻孔过程分层缺陷形成和评价

1.1 分层类型及形成机理

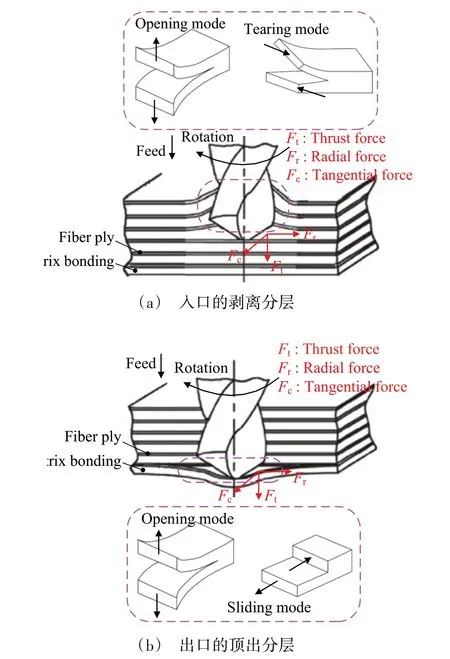

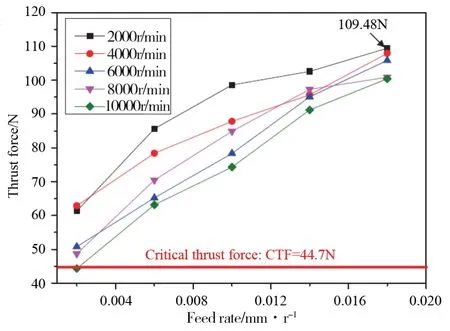

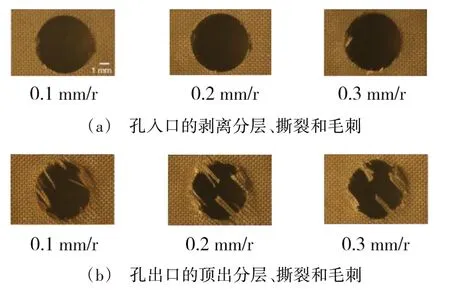

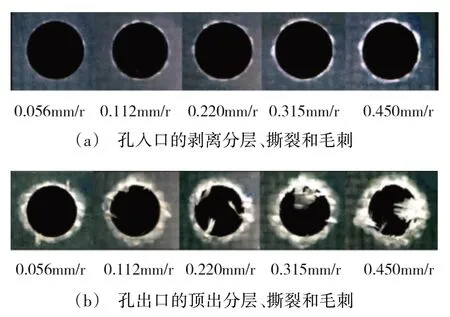

在FRC 传统钻孔过程中,钻头受到由轴向钻削力、切向力、径向力之和形成扭矩作用。由于钻头横刃中心线速度为零产生向下纯挤压推挤作用、横刃为负前角切削产生向下切削推力、主切削刃受轴向钻削力作用产生向下切削推力并且受到切向力形成扭矩作用产生向上切削推力,在FRC 入口钻削过程未切削层相对已切削层较厚使得孔底承载能力较强、孔口承载能力较差,从而形成入口张开型和撕开型裂纹的剥离分层,并且以扭矩作用产生向上切削推力的撕开型裂纹为主,如图1(a)所示。在FRC 出口钻削过程中,未切削层相对已切削层较薄使得孔底承载能力较差、较厚的已切削层对主切削刃受扭矩作用产生向上切削推力具有较强承载作用,从而形成出口张开型和滑移型裂纹的顶出分层,并且以向下推挤力和钻削力产生向下切削推力作用形成的张开型裂纹为主,同时出口会伴有撕裂和毛刺,如图1(b)所示[6,19,30-33]。此外,钻削力与分层呈线性关系、钻削力越大分层越严重,并且钻削力主要受切削参数中进给率的影响较大[20,34-38],如图2和3所示。

图1 FRC钻孔过程入口和出口的分层机理及损坏模式[6,19,30-33]Fig.1 Mechanism and damage mode of delamination in drilling FRC[6,19,30-33]

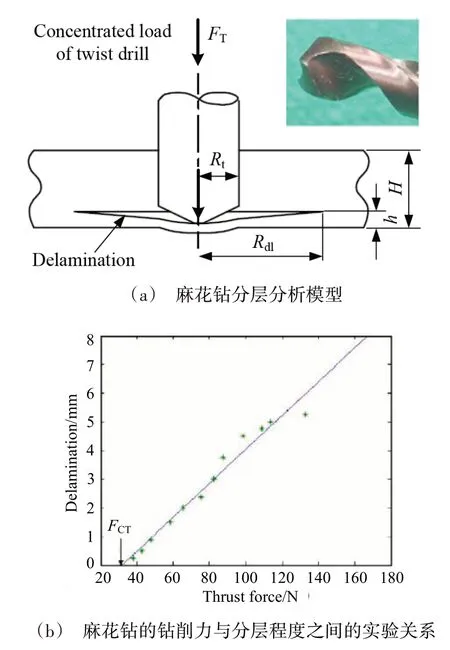

图2 FRC钻孔过程钻削力与分层形成关系[34]Fig.2 The relationship of thrust force and delamination formation in drilling FRC[34]

图3 基于麻花钻的CFRP钻孔过程钻削力与转速和进给率的关系[38]Fig.3 The relationship of thrust force,spindle speed and feed rate in drilling CFRP using twist drill[38]

在图2中,H为FRC工件厚度,h为工件未钻削层厚度,Rdl为钻孔的分层裂纹半径,FT为麻花钻轴向钻削力并且以集中载荷作用在麻花钻端刃,Rt为麻花钻半径,FCT为麻花钻制孔出现分层时的临界钻削力。由图2的FRC钻孔过程中钻削力与分层形成关系示意图可知,由于麻花钻的横刃较宽、轴向钻削力作用到钻尖刃部为集中载荷,钻尖中心线速度近于零导致接近挤压效果并非切削效果,使得FRC孔底局部载荷集中、挤压力较大,从而容易引发分层裂纹,只要制孔的轴向钻削力FT大于临界钻削力FCT,就会产生分层裂纹现象,并且轴向钻削力越大,载荷局部作用越集中将导致分层越严重,分层程度与钻削力近似呈线性关系,产生Rdl时的麻花钻临界钻削力FCT可表达为[34]:

式中,E为FRC的弹性模量,ν为FRC的泊松比,GIC为单位面积上临界分层裂纹扩展能量。

LI等[39]和KHASHABA等[40]进行了不同进给率参数的CFRP和GFRP钻孔试验研究,对比了不同进给率对孔入口剥离分层、出口顶出分层、伴有出口撕裂与毛刺形成的影响程度,相比孔入口,孔出口顶出分层、撕裂与毛刺缺陷比较严重,并且随进给率增加而使得分层、撕裂与毛刺缺陷变得更加严重,如图4和5所示。

图4 不同进给率的CFRP钻孔分层、撕裂及毛刺缺陷图[39]Fig.4 Photographs of delamination,tearing and burr defect after drilling CFRP using different feed rates[39]

图5 不同进给率的GFRP钻孔分层、撕裂及毛刺缺陷图[40]Fig.5 Photographs of delamination,tearing and burr defect after drilling GFRP using different feed rates[40]

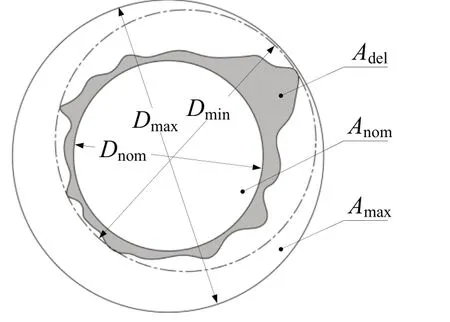

1.2 分层评价方法

针对FRC 钻孔的分层缺陷程度而言,相关文献中研究人员进行了不同的评价方法及对比分析研究[19,21,38,41-51],提出采用钻孔分层因子评价分层缺陷程度,如表1及图6所示。在表1中,一般对于分层评价精度要求不高情况多采用一维分层因子Fd=DmaxDnom的简便公式,而对于分层评价精度要求较高时,可采用二维分层因子、修正分层因子、等效分层因子及三维分层因子的计算公式,同时,分层因子Fd与轴向钻削力之间呈线性关系,轴向力越大则分层因子越大,分层裂纹缺陷程度也就越严重。

表1 FRC钻孔分层程度评价的常用方法Tab.1 The commonly used methods to quantify the delamination extent in drilling FRC

图6 分层因子示意图[19]Fig.6 Schematic of delamination factor[19]

2 刀具类型对孔加工质量影响的研究进展

因FRC 的自身特点,使得传统类型刀具制孔过程易出现孔分层、撕裂及表面质量差的加工缺陷,以及钻削力大、切削温度高、刀具磨损快、制孔效率低的问题。为改善这些制孔缺陷和存在的问题,需从制孔刀具材料、刀具几何刃型、刀具结构方面进行优化改进,开发出高质、高效的制孔刀具[2,32,52-58]。

2.1 刀具材料

在FRC 的制孔刀具材料研究方面,一般多采用硬质合金钻头、聚晶金刚石PCD 钻头及涂层钻头。XU 等[38]采用PCD 钻头对CFRP 进行钻孔试验研究,发现PCD 钻头的主要磨损形式为磨粒磨损与黏着磨损,相比硬质合金与高速钢材料钻头,PCD 钻头的钻孔质量及刀具寿命都有显著提高。KARPAT 等[59-61]采用PCD 钻头进行了CFRP的钻孔试验,获得了较好的孔表面质量、较少的孔出口毛刺撕裂及分层缺陷,极大提高了钻头耐磨性、延长了刀具使用寿命。CELIK 等[62]采用SiAlON 陶瓷钻头及WC-Co 硬质合金钻头对CFRP 进行了钻孔对比试验,表明刀具的耐磨性极大影响着钻削力、孔分层撕裂缺陷及钻孔质量,并且硬质合金钻头的耐磨性及抗冲击性明显好于陶瓷刀具,陶瓷刀具不适合FRP的钻孔加工。

RAJ等[63]采用无涂层与金刚石涂层硬质合金麻花钻进行了CFRP钻孔的试验研究。结果表明,相比无涂层钻头,金刚石涂层钻头极大降低了刀具磨损速度、提高了刀具耐用度及使用寿命,有效降低了孔出口毛刺、分层撕裂缺陷及孔表面粗糙度(Ra)值,明显改善了CFRP钻孔表面质量及出口质量。WANG等[64]采用无涂层、金刚石涂层与AlTiN涂层WC-Co硬质合金麻花钻进行了CFRP的钻孔试验研究。结果表明,相比无涂层钻头,涂层钻头具有较好的耐磨性、明显降低了钻头磨损速度,并且超硬的金刚石涂层钻头耐磨性效果明显优于AlTiN 涂层钻头。REDOUANE 等[65]采用无涂层与nc-CrAlN/a-Si3N4纳米复合涂层硬质合金钻头进行了CFRP的钻孔试验。结果表明,相比无涂层钻头,纳米涂层钻头有效降低钻削力10%~15%,降低Ra值约50%,明显改善了CFRP孔的表面质量。LACALLE等[66]采用无涂层与不同厚度TiAlN涂层WC-Co硬质合金多齿钻头进行了CFRP钻孔试验研究。结果表明,相比无涂层钻头,6% Co含量及4 μm厚度TiAlN涂层硬质合金钻头的刀具耐用度及切削效果达到最佳。EL-HOFY等[67]采用PCD刀具与金刚石涂层WC硬质合金刀具进行了CFRP铣槽加工,对比试验表明PCD刀具具有更高的刀具耐用度,且CFRP加工表面质量更好。

相比PCD钻头,硬质合金钻头的制造成本较低、韧性较好,结合钻头表面涂层优势,在FRP的钻孔过程中一般多采用硬质合金钻头或涂层硬质合金钻头,在FRP钻孔质量要求较高情况时可考虑采用PCD钻头[66-67]。

2.2 刀具刃型几何角度

在FRC 的制孔刀具几何研究方面,钻头顶角及横刃极大影响着钻削力及钻孔加工质量,随着顶角或横刃的增大而使得钻削力明显增大,易出现FRP钻孔的毛刺、分层及撕裂缺陷以及较差的孔表面质量,导致钻孔质量明显下降[57,68-70]。GAITONDE等[71]采用85°、118°及135°顶角硬质合金钻头对CFRP 进行了钻孔试验研究,对比表明85°小顶角钻头能够有效降低钻孔分层、出口毛刺及撕裂缺陷,降低钻削力。RUBIO 等[49]采用115°及85°顶角硬质合金钻头对GFRP 进行了钻孔试验研究,对比表明85°小顶角钻头能够有效降低钻孔分层、出口毛刺及撕裂缺陷。因此,适当的降低钻头顶角及横刃更加有利于提高制孔质量。

2.3 刀具结构

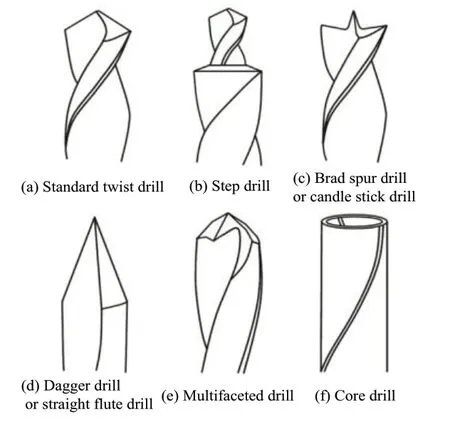

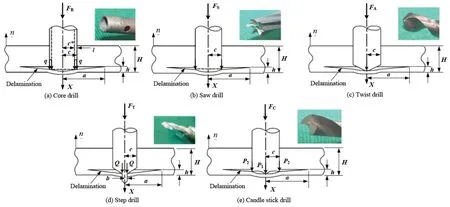

在FRC的制孔刀具结构研究方面,在近些年,出现了一些特殊几何结构的钻孔刀具[72],如图7所示,包括阶梯钻(b)、三尖钻或烛芯钻(c)、匕首钻或直槽钻(d)、多面钻(e)、空心钻(f),不同程度降低了钻削力、改善了钻孔加工质量。QIU等[33,73]对比麻花钻设计制造了不同结构阶梯钻,并进行了CFRP钻孔试验研究,通过对钻头顶角、横刃及阶梯结构的优化设计,有效降低了钻削力、分层与出入口毛刺及撕裂缺陷,改善了钻孔表面质量,提高了钻削性能。ABRAO等[58]采用三尖钻对比麻花钻进行了GFRP钻孔试验研究。结果表明,三尖钻有效降低了钻削力、刀具磨损以及孔分层、撕裂与毛刺缺陷。XU等[20,38]采用匕首钻与标准麻花钻对CFRP进行钻孔试验研究。结果表明,相比麻花钻,发现匕首钻获得较小的孔出口毛刺高度与分层撕裂缺陷、较低的孔Ra值,获得较好的钻孔质量。ZITOUNE等[74]、RAJ等[75]、LAZAR等[76]、KARPAT等[77]、KUMAR等[25,78]采用八面钻对比麻花钻进行了CFRP及GFRP的钻孔试验研究。结果表明,相比麻花钻,八面钻通过对钻尖顶角、横刃、切削刃及前后刀面的结构设计的改进,有效降低了钻削力、孔表面粗糙度、刀具磨损、孔分层及撕裂毛刺缺陷,改善了钻孔表面质量。PAOLO等[79]、HOCHENG等[34,80-81]及TSAO等[82-84]设计制造了金刚石磨粒空心钻并进行了CFRP钻孔试验研究。结果表明,相比麻花钻的集中载荷钻削力、钻尖切削速度为零的不足,金刚石磨粒空心钻为均布切削载荷并兼顾磨削效果,通过调整空心钻端面及内外侧壁金刚石磨粒的粒径及分布密度,可有效控制空心钻的锋利性及切削性能,明显降低了钻削力、钻孔分层及毛刺撕裂的缺陷,改善了复合材料孔壁表面质量。HOCHENG等[34,83,85]还基于弹塑性力学,分析了金刚石磨粒空心钻(a)、锯钻(b)、传统麻花钻(c)、阶梯钻(d)和三尖钻或烛芯钻(e)这5种不同结构特殊钻头对复合材料钻孔分层影响的切削模型,如图8所示。通过对比分析复合材料轴向钻孔过程的切削力数学模型,表明空心钻的轴向钻削力最小且为环向均布载荷,空心钻作为复合材料轴向钻孔的最优结构刀具,有效降低了复合材料钻孔的分层缺陷。

图7 FRC钻孔的一些特殊钻头示意图[72]Fig.7 Schematic of some special drill bits used for FRC drilling[72]

图8 不同结构特殊钻头对复合材料钻孔分层的影响[34,83,85]Fig.8 Effects of different structure special drills on drilling-induced delamination of composite materials[34,83,85]

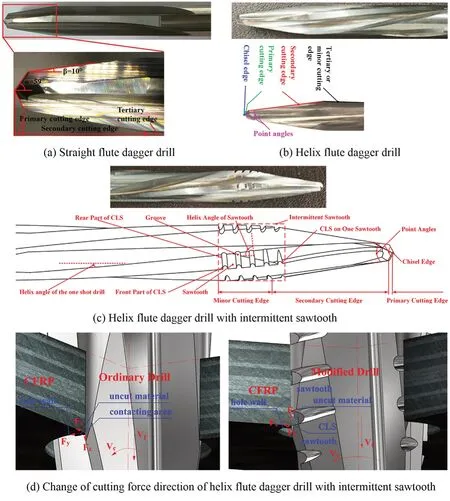

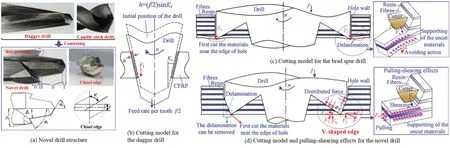

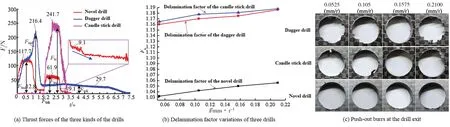

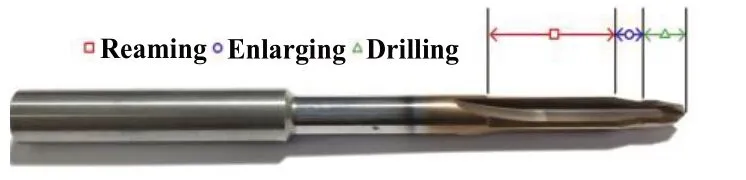

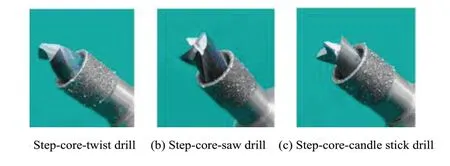

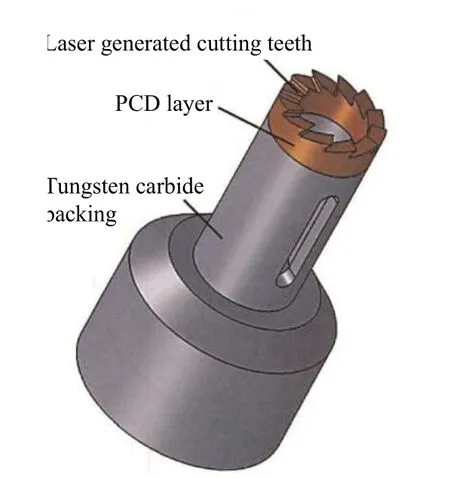

近年来,又出现了一些新的特殊几何结构钻头,JA等[86-88]及WANG等[89]在匕首钻或直槽钻基础上进行了钻头几何结构设计,在第二主切削刃及副切削刃处设计增加锯齿刃结构改变了切削分力方向,将直槽改为螺旋槽结构,如图9所示。直槽匕首钻(a)、螺旋槽匕首钻(b)、带有锯齿结构螺旋槽匕首钻(c)及其切削力方向改变(d),通过对比普通匕首钻和带有锯齿结构匕首钻进行CFRP钻孔试验研究,表明改进后锯齿匕首钻能够有效降低孔分层、出口毛刺及撕裂缺陷。SU等[90]结合匕首钻与三尖钻或烛芯钻结构优势,如图10和图11所示,设计制造了新结构钻头[图10(a)],其中匕首钻切削模型[图10(b)]、三尖钻切削模型[图10(c)]、新结构钻头切削模型[图10(d)],并对比分析了三种钻头的CFRP切削模型及钻孔试验研究,表明新设计改进钻头的“V型刃”改变了切削分力方向、提高了钻孔出口的材料支撑强度、产生了拉剪效果,相比普通匕首钻及三尖钻,新设计钻头有效降低了钻削力、孔出口毛刺及分层撕裂缺陷(图11)。LI等[91]采用设计制造的钻扩铰一体刀,见图12,进行了CFRP的钻孔试验研究,表明分阶段制孔刀具能够有效分散切削载荷、降低钻削力、降低钻孔损伤及分层撕裂缺陷,提高钻孔质量及孔径精度。TSAO等[92]基于钻扩铰一体化刀具结构及FRC磨削加工优势,设计制造了几种复合阶梯空心钻,如图13所示。(a)阶梯空心麻花钻、(b)阶梯空心锯钻、(c)阶梯空心三尖钻,将传统钻孔工艺替换为底孔钻削和金刚石磨粒空心钻扩孔或铰孔工艺,有效降低了钻削力、孔分层撕裂及毛刺缺陷,提高了钻孔表面质量。BUTLERSMITH等[93]基于空心钻结构、多齿刀具及FRC钻孔用PCD钻头切削优势,设计制造了一种PCD多齿空心钻,见图14,并进行了CFRP钻孔试验研究。结果表明,相比传统电镀金刚石磨粒空心钻,PCD多齿空心钻能够有效降低钻孔分层、撕裂及毛刺缺陷,降低切削温度11%、钻削力26%及刀具切屑黏刀问题,极大延长了刀具使用寿命。

图9 直槽、螺旋槽及锯齿螺旋槽新结构匕首钻[86-89]Fig.9 Novel structure dagger drill with straight,helix and intermittent sawtooth flute[86-89]

图10 匕首钻、三尖钻及新设计钻的几何结构及CFRP切削模型[90]Fig.10 Geometry structure and cutting model of CFRP for the dagger,brad spur and novel designed drill[90]

图11 匕首钻、三尖钻及新设计钻的CFRP钻孔钻削力及分层毛刺[90]Fig.11 Thrust force and delamination and burr of CFRP drilling for the dagger,brad spur and novel designed drill[90]

图12 钻扩铰一体刀具[91]Fig.12 Integrative tool of drilling,enlarging and reaming[91]

图13 复合阶梯空心钻[92]Fig.13 Combination step-core drills[92]

图14 PCD多齿空心钻[93]Fig.14 PCD core drill with multiple cutting teeth[93]

总结以上可得出,在钻孔质量和刀具切削性能方面,涂层刀具要优于无涂层刀具,涂层刀具价格虽偏高但应用广泛;PCD 刀具要优于硬质合金刀具,但PCD 刀具制造成本较高、韧性较差、不耐冲击、易崩刃;对于钻孔质量要求较高时可采用PCD 刀具,而一般情况多采用涂层硬质合金刀具;对比不同刃型钻头,较小的钻头顶角、横刃及切削刃能有效降低钻削力,进而降低钻孔分层、撕裂及毛刺加工缺陷和切削温度;对比钻头刀具,金刚石磨粒空心钻、PCD 多齿空心钻的制孔优势更加明显,但其制造成本高于钻头、空心钻存在切屑黏刀问题,一般而言,空心钻刀具的使用需结合冷却、吸尘排屑及其他工艺方法辅助制孔。

3 制孔工艺方法对孔加工质量研究进展

在FRC 的制孔工艺方法方面,近年来,主要包括钻孔、铣孔、套磨制孔、振动制孔、高速加工制孔、非传统加工制孔、冷却辅助制孔、变参数制孔等其他制孔工艺方法。其中,铣孔方法开发了螺旋铣孔、摇摆铣孔,套磨制孔方法开发了铣磨制孔、空心钻套磨和套切制孔。通过制孔工艺方法的优化改进、新技术研发,降低FRC 制孔过程的钻削力、切削温度、刀具磨损,以降低FRC 钻孔分层、撕裂、毛刺及表面质量差的加工缺陷,提高制孔质量和效率。

3.1 钻削条件的优化改进

3.1.1 钻削参数的优化改进

在FRC 的制孔工艺参数研究方面,主要有切削速度和进给率的影响。ESHETU 等[94]采用PCD 八面钻对CFRP 钻孔工艺参数进行试验研究,发现钻削力随进给率增大而增大、随切削速度增大而降低,并且进给率对钻削力的影响明显大于切削速度;当采用较高的切削速度与较低的进给率参数进行钻孔时,能够获得较少的孔出口分层撕裂缺陷、较低的钻削力与孔Ra值,获得较好的钻孔质量。FEITO 等[95]采用麻花钻和阶梯钻对CFRP 钻孔工艺参数与钻孔质量进行了试验研究,发现钻孔入口及出口分层程度随切削速度或进给率的增加而增大,并且随进给率的变化更加明显于切削速度。PALANIKUMAR[96]采用田口法对GFRP 钻孔参数切削转速及进给率进行了试验研究,分析切削速度及进给率对钻削力、孔表面粗糙度、孔分层的影响程度,研究表明进给率的影响程度明显大于切削速度,进给率极大影响着钻孔表面质量。MOHAN 等[97]采用田口法和响应面法对GFRP 钻孔参数对分层的影响进行了变量分析及试验研究,并优化了最佳钻孔切削参数。研究结果表明,切削速度对钻孔入口的剥离分层影响较大,进给率对钻孔出口的顶出分层影响较大。KRISHNARAJ等[98]采用变量分析、遗传算法及多目标优化,进行了CFRP 的高速钻孔试验研究及参数优化,研究钻孔工艺参数切削速度及进给率对钻孔质量的影响。研究结果表明,随切削速度或进给率的增加,使得入口剥离分层及出口顶出分层变得越来越严重,并且进给率影响明显大于切削速度、出口顶出分层明显大于入口剥离分层,采用优化后的高切削速度及低进给率的钻孔参数能够极大改善钻孔质量、降低孔分层缺陷。以上试验说明钻削参数的优化及合理搭配能够明显改善切削效果及钻孔质量。

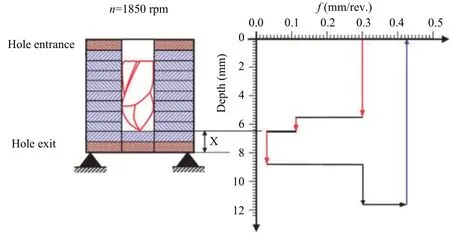

3.1.2 变进给率方法

在FRC(CFRP及GFRP)的钻孔过程中,为了同时提高钻孔效率、改善钻孔质量、降低钻孔分层缺陷,研究人员提出钻孔过程的变进给率钻孔方法,在孔入口、中间及出口各阶段的钻孔进给参数采用最佳进给率,如图15所示。KHASHABA等[99]、LI等[39]、SORRENTINO等[100]及DURAO等[101]采用变进给率参数控制方法,进行了GFRP及CFRP钻孔试验研究,通过改变钻孔过程入口、中间及出口的进给率,在不影响钻孔效率的同时,极大改善了钻孔质量,降低了钻孔入口的剥离分层与出口的顶出分层,降低了钻孔出口撕裂及毛刺等缺陷。

图15 FRC钻孔沿深度方向的变进给率方法示意图[99]Fig.15 Schematic of variable feed rate strategy along hole depth for drilling FRC[99]

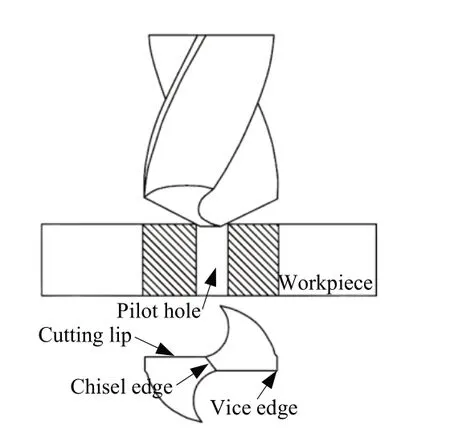

3.1.3 预钻导向底孔

在FRC(CFRP及GFRP)的钻孔过程中,为了降低钻头横刃对钻削力及分层的影响,WAN等[102]提出钻孔过程的预钻导向底孔方法,如图16所示。WANG等[103]、TSAO等[82,104-105]及WON等[106]采用麻花钻对比进行了CFRP有、无预钻导向底孔的钻孔质量试验研究。结果表明,相比无预钻导向底孔的麻花钻钻孔方法,带有预钻导向底孔的麻花钻钻孔方法在不同进给率下均能够有效降低钻削力、孔出口顶出分层程度及撕裂与毛刺缺陷,但对于孔入口的剥离分层影响效果不明显。此外,采用预钻导向底孔降低钻头横刃对钻削力及分层的方法,也促进了研究人员提出不同结构特殊钻孔刀具的发展,如阶梯钻、三尖钻或烛芯钻、匕首钻或直槽钻、多面钻、空心钻等。

图16 FRC工件钻孔的预钻导向底孔方法示意图[102]Fig.16 Schematic of pre-drilled pilot hole strategy for drilling FRC workpiece[102]

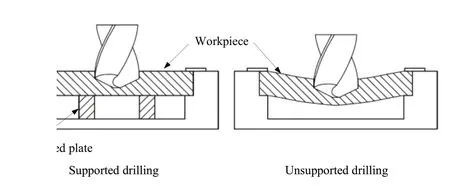

3.1.4 孔出口支撑方法

在FRC(CFRP及GFRP)的钻孔过程中,为了降低钻孔出口的顶出分层、撕裂及毛刺缺陷,研究人员提出了孔出口支撑钻削的方法,以提供孔出口钻削的反向支撑力,提高钻孔出口孔底材料刚性、降低出口孔底材料的向外推出或顶出的弯曲延伸变形,改善钻头在接近孔出口时的切削性能、材料去除量及钻孔质量,如图17所示。EDOARDO等[107]及LIU等[108]采用出口支撑板的方法,对GFRP进行了出口有、无支撑钻削的对比试验研究。研究结果表明,相比无支撑钻削,带有出口支撑钻削的GFRP孔出口分层、撕裂及毛刺缺陷得到极大降低,出口支撑钻削有效抑制了出口材料钻削过程的向外推出或顶出变形,极大改善了出口钻孔质量。HOCHENG及TSAO等[30,109-111]采用出口支撑板和磁吸力支撑的方法,对比麻花钻、锯钻、金刚石磨粒空心钻、阶梯钻与三尖钻或烛芯钻,对CFRP进行了出口有、无支撑钻削的理论研究及试验研究。研究结果均表明,带有出口支撑钻削的CFRP孔出口分层、撕裂及毛刺缺陷都得到有效抑制,极大降低了孔出口钻孔缺陷。DOGRUSADIK等[112]及WANG等[113]采用出口支撑板及阻尼器支撑的方法,对CFRP进行了出口有、无支撑钻削的试验研究。结果仍然表明,带有出口支撑钻削的CFRP孔出口分层、撕裂及毛刺缺陷都得到有效降低,改善了钻孔出口质量。

图17 FRC工件钻孔的出口支撑方法示意图[107]Fig.17 Schematic of exit support method for drilling FRC workpiece[107]

目前,该方法在工程实践及研究中均得到广泛应用,钻孔出口质量较好,操作简便、易于实现。

3.1.5 冷却辅助制孔

在FRC(CFRP及GFRP)钻孔过程中,为了降低钻孔过程的切削温度、刀具因磨损或切屑黏刀致使钻削力增大以及刀具切削性能下降的问题,以便降低钻孔分层、撕裂及毛刺缺陷,改善孔表面质量。为此,研究人员提出了多种冷却辅助钻孔方法,常用冷却介质包括冷空气、水溶性切削液和液氮,并通过高压喷雾和浇注的方式进行钻削过程的低温冷却,极大改善了FRC钻孔的切削条件与钻孔质量。XIA等[114]、SIDDHARTH等[115]及RAJ等[116]采用液氮作为冷却介质并以高压喷雾和浇注方式进行了CFRP低温冷却辅助钻孔研究。结果表明,相比无冷却干切钻削,采用麻花钻及带有高压液氮冷却钻削,能够有效降低钻孔切削温度、出口分层与撕裂及毛刺缺陷、Ra以及刀具磨损,改善孔表面质量,提高刀具使用寿命,但高压液氮冷却钻削在一定程度上增大了钻削力。RAMESH等[117]采用水溶性切削液作为冷却介质并以高压浇注方式进行了GFRP低温冷却辅助钻孔研究。结果表明,相比无冷却干切钻削,采用麻花钻及带有切削液冷却钻削,仍然能够有效降低钻孔切削温度、分层缺陷以及Ra值,改善孔表面质量。CONG等[118-119]采用水溶性切削液和冷空气作为冷却介质并以高压喷雾和浇注方式进行了CFRP低温冷却辅助钻孔研究。结果表明,相比无冷却干切钻削,采用金刚石磨粒空心钻及带有高压水冷和气冷钻削,能够有效降低钻孔切削温度、钻削力、出口分层与撕裂及毛刺缺陷、Ra值以及刀具磨损,改善孔表面质量,提高刀具使用寿命;同时,高压水冷方式的钻孔效果明显优于气冷方式。

目前,该冷却辅助制孔方法在科研生产及工程实践中均广泛应用,极大改善切削工况,获得较好的切削效果及钻孔质量。

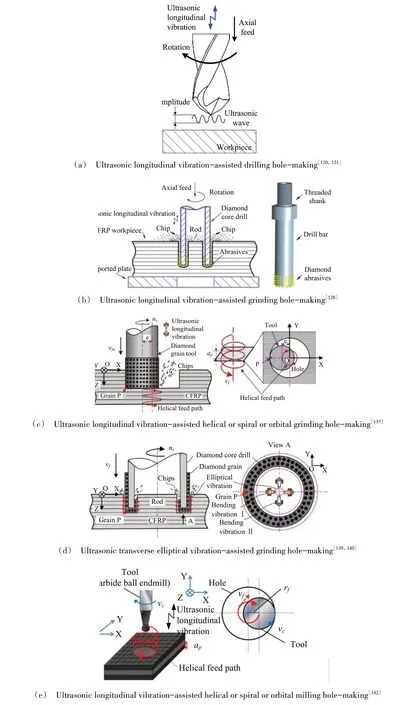

3.2 振动辅助制孔

为了解决FRC(CFRP 及GFRP)传统钻孔存在的加工问题及加工缺陷,近年来,振动辅助制孔技术得到了快速发展和研究应用,主要包括超声振动辅助钻削制孔、超声振动辅助磨削制孔、超声振动辅助铣削制孔,以及低频振动辅助钻削制孔技术。

振动辅助制孔技术的原理示意图如图18所示,从图中可见,刀具切削刃运动轨迹由刀具自转、刀具沿着纵向和横向相对于工件的进给运动、刀具沿着纵向和横向的高低频小振幅的振动复合而成,并且为周期性接触、分离的脉冲式动态切削。

图18 FRC工件的振动辅助制孔技术示意图[120-121,128,137,139-140,142,144]Fig.18 Schematic of vibration-assisted hole-making technology for FRC workpiece[120-121,128,137,139-140,142,144]

CFRP 及GFRP 的超声纵向振动辅助钻削制孔的相关研究[120-127]表明,相比普通钻孔,超声纵向振动钻孔能够有效降低钻削力、扭矩、分层缺陷、撕裂及毛刺缺陷、孔Ra值、孔直径及圆度误差,改善钻孔入口质量、表面质量、出口质量及孔径精度。

LI等[128-130]、CONG等[118,131-135]、KISHORE等[136]采用金刚石磨粒空心钻对比进行了有无冷却条件下CFRP及GFRP的超声纵向振动辅助磨削制孔研究。结果表明,相比普通磨削制孔,超声纵向振动磨削制孔有效提高材料去除率、改善切屑粉尘与料芯的排屑效果、抑制金刚石磨粒刀具的切屑粉尘粘刀及料芯堵屑等问题,极大降低了钻削力、分层缺陷、撕裂及毛刺缺陷、Ra值,改善了制孔质量、孔径精度及刀具切削性能。

GENG 等[137]采用金刚石磨粒磨棒进行了无冷却条件下CFRP 的Φ3.0 mm 小孔超声纵向振动辅助螺旋磨削制孔研究。结果表明,相比普通螺旋磨削制孔,超声纵向振动螺旋磨削制孔仍然能够有效降低纵向钻削力及横向切削力、孔Ra值、分层与撕裂及毛刺缺陷,改善制孔质量。

LIU等[138]、GENG等[139-141]采用金刚石磨粒空心钻进行了无冷却条件下CFRP的超声横向椭圆振动辅助磨削制孔研究。结果表明,相比普通磨削制孔,超声横向椭圆振动磨削制孔能够有效降低钻削力、切削温度、孔Ra值、分层与撕裂及毛刺缺陷、刀具磨损、切屑粉尘及料芯的黏刀堵屑问题,改善制孔质量。

ISHIDA等[142]采用硬质合金球头端铣刀进行了有无液氮低温冷却条件下的CFRP超声纵向振动辅助螺旋铣削制孔研究。高航等[143]采用硬质合金直柄铣刀进行了无冷却条件下的GFRP超声纵向振动辅助螺旋铣削制孔研究。结果均表明,相比普通螺旋铣削,超声纵向振动螺旋铣削能够有效降低纵向钻削力、切削温度、孔Ra值、出口分层与撕裂及毛刺缺陷,并且采用低温冷却与超声制孔的工艺结合会使得制孔切削效果更好。

CFRP及GFRP的机械式或压电式低频纵向振动辅助钻削制孔的相关研究[144-150]表明相比普通钻孔,小振幅的低频纵向振动钻削制孔仍然能够有效降低钻削力、分层缺陷、撕裂及毛刺缺陷,改善钻孔质量。

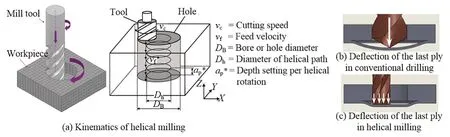

3.3 螺旋铣孔和摆动铣孔

为了减少FRC(CFRP 及GFRP)传统钻孔存在的加工缺陷,近年来,在传统铣削技术基础上发展了螺旋铣孔和摆动铣孔技术和应用研究,其原理示意图如图19 和图20 所示,在铣孔过程中刀具与工件切削表面实现偏心断续切削,改善了切削散热效果、切屑粉尘排屑效果,将传统钻孔钻尖部位的半封闭切削区打开为开敞切削区。

图19 FRC工件的螺旋铣孔技术原理图[151-152]Fig.19 Schematic of helical milling or orbital drilling hole technology for FRC workpiece[151-152]

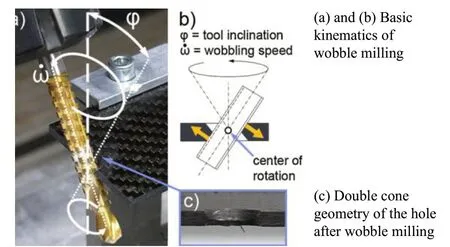

图20 FRC工件的摇摆铣孔技术原理图[153]Fig.20 Schematic of wobble milling hole technology for FRC workpiece[153]

SADEK 等[151]、DENKENA 等[152,155]、WANG 等[154]采用硬质合金铣刀和传统麻花钻分别进行了CFRP的螺旋铣孔和钻孔试验研究。结果表明,相比传统钻孔,螺旋铣孔能够有效降低钻削力、切削温度、分层及撕裂与毛刺缺陷、刀具磨损、孔Ra值、孔径误差,改善孔表面质量,提高排屑效果。

ALI 等[156]采用硬质合金铣刀和传统麻花钻分别进行了GFRP 的螺旋铣孔和钻孔试验研究。结果表明,相比传统钻孔,螺旋铣孔仍然能够有效降低钻削力、分层及撕裂与毛刺缺陷、孔Ra值、孔径误差,改善孔表面质量。

SCHULZE 等[153]采用侧刃多齿铣刀进行了CFRP的五轴机床摇摆铣孔试验研究。结果表明,相比传统钻孔,摇摆铣孔仍然能够有效降低钻削力、分层及撕裂与毛刺缺陷、孔Ra值,改善孔表面质量,但摇摆铣孔制孔后为圆锥形孔。

3.4 高速钻孔

为进一步改善FRC(CFRP 及GFRP)传统钻孔存在的加工缺陷、钻孔效率低及加工成本高等问题,近年来,高速钻孔工艺得到研究和应用,主要通过增加切削速度以降低钻削力,进而降低FRC 钻孔分层等加工缺陷、提高钻孔质量和效率。

GAITONDE等[157]和KARNIK等[158]采用变量分析及响应面法和神经网络模型对CFRP高速钻孔进行了研究,分析了钻孔切削速度及进给率参数对分层的影响,研究表明,较高的切削速度与较低的进给率能够有效降低钻孔分层缺陷;相比进给率参数变化,较高的切削速度对降低钻孔分层起到主要作用。KRISHNARAJ等[159]采用变量分析及遗传算法对CFRP高速钻孔进行了研究,分析了钻孔切削速度及进给率对钻孔质量与效果的影响,并优化了高速钻孔最佳切削参数。研究表明,较高的切削速度与较低的进给率能够有效降低钻削力、钻孔分层缺陷、孔圆度误差,但由于高速钻孔过程切削温度较高导致孔径变大。RAWAT等[160-161]的CFRP高速钻孔研究也表明,干切削条件下,高速钻孔引起的较高切削温度加剧了刀具磨损而引起刀具钻孔效果下降,进而增大了钻削力、切削力及孔分层缺陷,降低了刀具使用寿命、孔表面质量、孔径精度。RUBIO等[162]与BABU等[163]对CFRP高速钻孔的分层程度进行研究和评价,通过分层因子对分层程度进行综合评价,并给出不同分层因子计算公式。

RUBIO 等[164]和SHAHKHOSRAVI 等[165]采用不同刃型钻头对GFRP 高速钻孔进行研究,分析了钻孔切削速度及进给率对分层的影响。研究也表明,较高的切削速度与较低的进给率能够有效降低钻孔分层缺陷,并得到与CFRP高速钻孔的相似结论。

3.5 非传统制孔

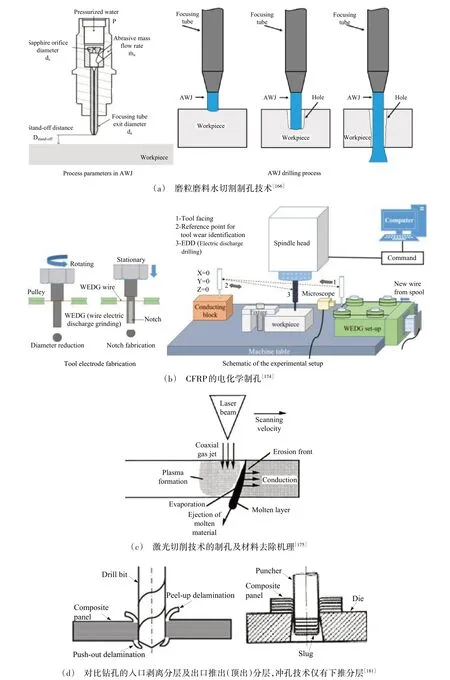

除了以上FRC(CFRP及GFRP)制孔工艺外,近年来,还发展了一些非传统制孔工艺方法,包括磨粒磨料水切割制孔、电化学制孔、激光切削制孔、冲孔等,如图21所示,并得到了初步研究和应用,但仍需要做进一步技术研究和参数优化,以提高FRC的加工质量。

图21 FRC工件的非传统制孔技术原理图[166,174-175,181]Fig.21 Schematic of nontraditional hole making technology for FRC workpiece[166,174-175,181]

ALBERDI等[166-167]、UNDE等[168]及THONGKAEW等[169]设计制造了CFRP的磨粒磨料水切割制孔设备,采用变量分析法及响应面法对加工参数进行了优化分析,并进行了制孔过程分析及可行性试验研究。结果表明,CFRP的磨粒磨料水切割制孔的分层程度、材料去除率、Ra及孔径尺寸主要受喷管头与工件表面距离、磨粒磨料水压及流动速率的影响。ALI 等[170-171]、SRIKANTH等[172]及VIGNESHWARAN等[173]对GFRP进行了磨粒磨料水切割制孔研究,采用田口法及变量分析法对加工参数进行了优化分析,并进行了制孔试验。研究结果仍然表明,GFRP的磨粒磨料水切割制孔的分层程度、Ra及孔径尺寸主要受喷管头与工件表面距离、磨粒磨料水压及流动速率的影响。

RAVINDER 等[174]对CFRP 进行了电化学钻小孔可行性研究,采用Φ120 μm 硬质合金电极作为钻孔刀具、不同电压及电容、不同刀具转速及进给率进行了CFRP 钻小孔试验研究。结果表明,相比CFRP 传统钻孔易出现分层及纤维拔出缺陷,电化学钻CFRP小孔获得了较好的表面质量及较高的材料去除率。

PARANDOUSH 等[175]、SALAMA 等[176]、PATEL等[177]、ROMOLI等[178]、CHOUDHURY 等[179]及陈等[180]对CFRP 及GFRP 进行了激光切削制孔原理、数值仿真计算及试验研究,分析了激光钻孔参数对材料去除率及孔表面质量的影响,并进行了激光切削质量的评价。结果表明,激光切削制孔的材料去除率及切削质量主要受激光功率、切削速度、气压、激光束直径及激光束条数等参数影响较大,激光切削过程产生的较高热量将引起材料基质的热损伤、分解退化及分层缺陷,需控制切削热量。

ABDULLAH 等[181]、CHAN 等[182]、GHAFFAR等[183]、LAMBIASE 等[184]及ZAIN 等[185]对CFRP 及GFRP 进行了冲孔原理及试验研究,分析了不同冲孔刀具冲头几何结构、冲孔切削参数、冲孔模具结构对冲孔表面质量、孔分层及撕裂程度、孔径精度、冲孔切削力的影响,并进行了参数优化与质量控制研究。结果表明,冲头几何结构、冲孔切削参数及冲孔模具结构这三方面因素决定了冲孔加工质量、冲孔切削效果及材料去除率,需合理设计冲头及冲模的几何结构并且匹配适当的切削参数。此外,对比传统钻孔,冲孔仅存在出口顶出分层缺陷,不存在入口剥离分层缺陷,并且冲孔效率较高。

综述以上内容可分析概括得出如下结论。

(1)在FRC制孔过程中,由于进给率对钻削力的正比例影响程度明显大于切削速度,制孔缺陷随钻削力增大而变得严重,一般建议采用较高的切削速度、较低的进给率或变进给率进行钻孔,以获得较低的钻削力及Ra值,较低的制孔分层、撕裂及毛刺等加工缺陷,较好的表面质量。

(2)结合预钻导向底孔方法,能够降低钻头横刃及主切削刃部分长度产生的钻削力,以降低钻孔分层缺陷;结合钻孔出口支撑方法,提高钻孔出口材料支撑刚性,能够有效降低出口分层、撕裂及毛刺的加工缺陷;结合冷却辅助方法,能够有效降低切削温度、切削力及刀具磨损,改善刀具切削性能及排屑效果,进一步提高制孔质量;结合振动辅助制孔工艺,能够在传统钻孔工艺现有刀具、工具及设备基础上进一步提升加工质量及切削性能。

(3)相比于广泛应用的钻削制孔工艺,螺旋铣孔及摆动铣孔工艺的技术较为复杂并且应用较少,但其铣孔工艺能够使刀具与工件切削界面的断续切削以改善散热效果、切削热损伤、排屑效果及切削力,有效降低孔加工分层、撕裂及毛刺缺陷。

(4)相比于传统钻削制孔工艺,高速钻孔工艺能够进一步提高钻孔效率及钻孔质量,降低切削力及加工缺陷,但由于高速钻孔过程切削温度较高、存在热损伤及刀具快速磨损等影响,需结合冷却辅助方法进行高速制孔,同时对高速制孔刀具、工具及设备等要求较高。

此外,近年来还发展的磨粒磨料水切割制孔、电化学制孔、激光切削制孔及冲孔等非传统制孔工艺,其初步试验研究表明,相比于传统钻孔,非传统制孔能够降低孔分层缺陷、提高材料去除率和制孔效率、改善孔表面质量,但其设备系统及技术复杂、理论研究不足并且实践中应用较少。

4 展望

制孔刀具类型及工艺方法直接决定FRC(CFRP及GFRP)制孔加工质量,本文全面系统地概述总结了不同制孔刀具类型及工艺方法对孔加工质量影响的研究进展和研究方向,为今后的科研工作、工程实践和航空航天产品大量应用FRC 的制孔工艺技术及加工质量控制提供了重要参考与方向,并得到以下主要结论和未来研究可能方向。

(1)FRC 钻削制孔影响因素。FRC 制孔过程中出现的分层、撕裂、毛刺及纤维拔出等加工质量缺陷,其主要受钻削力的影响较大,并且随钻削力的增大而缺陷变得严重;同时,钻削力的增大将引起切削温度升高,切削温度的升高将导致FRC 复合材料层间黏接强度的下降,进而加剧质量缺陷的严重性。此外,钻削力主要受刀具材料及耐磨性、几何刃型及结构、切削工艺参数、切削冷却条件及排屑效果、切削工艺方法的影响,同时切削工艺参数中进给率的影响较大,随进给率的增大而钻削力增大。

(2)FRC 传统钻削制孔工艺改进。传统制孔刀具和制孔工艺经过刀具材料及涂层改进、刃型参数优化、几何结构改进、以磨代钻的切削方式改变和制孔切削工艺及参数优化,研发了多种新材料刀具、特殊刀具、复合刀具和先进制孔工艺及变参数加工方法,极大改善了制孔切削环境及切削条件,并且在FRC(CFRP 及GFRP)的制孔过程中已获得较好的加工质量和切削效果。

(3)FRC 冷却辅助制孔工艺。FRC 的空气冷却、水冷或切削液冷却、液氮冷却等多种低温冷却辅助制孔工艺方法,已进行了广泛研究,并取得了较好的制孔加工质量及切削效果,其中水冷或切削液冷却的低温冷却方式应用较为广泛。

(4)FRC 超声振动钻削制孔工艺。相比FRC 传统钻孔,超声振动钻孔工艺方法得到广泛研究及应用并已取得较好制孔质量,为进一步提升超声振动制孔质量及切削效果,结合水冷或切削液冷却的FRC 超声振动钻孔工艺方法得到深入研究及推广应用。然而,在空气冷却及液氮冷却条件下的FRC 超声振动钻孔工艺虽然得到广泛研究且取得较好制孔质量,但是受冷却系统复杂性、切屑粉尘的环境影响与回收装置的限制,导致该冷却方式应用较少,未来可进一步开展装置系统研发。

(5)FRC 铣孔工艺。相比于FRC 的钻削制孔工艺,铣刀螺旋铣孔工艺虽得到广泛研究,并且能够有效降低切削力、切削温度、排屑效果及制孔质量,但由于该工艺方法及设备系统较为复杂、价格较高而在实践中应用较少,未来可进一步开展该方法及设备系统的优化及研发;摆动铣孔工艺从基础理论、工艺研究、设备系统及实践应用均很少,未来可进一步研究该方向;此外,采用金刚石磨粒制备的磨削刀具开展的螺旋铣孔工艺方法有较少的科研人员进行了理论及试验研究,取得了较好的加工效果,但该方向研究还很少且不充分,未来有待进一步广泛研究及实践转化应用研究。

(6)FRC 超声振动铣孔及套孔工艺。相比FRC的超声振动钻孔,目前,铣刀超声振动铣孔、磨削刀具超声振动铣磨孔或套磨孔、铣刀或磨削刀具的超声振动螺旋铣孔或铣磨孔等先进复合工艺方法的研究较少,已报道文献初步研究获得了较好的制孔质量及切削效果,但仍需要进一步对切削机理、工艺参数、制孔质量控制及工艺方法做深入研究,以提升该工艺技术成熟度和今后工程应用的可能性。

(7)FRC 高速钻孔及高速超声振动钻孔工艺。相比于FRC 的传统钻孔工艺,近年来,高速钻孔工艺方法已得到科研人员的广泛工艺试验研究,而理论研究较少、设备系统研发技术复杂且昂贵,该技术方法能够进一步提高钻孔效率、钻孔质量及切削效果,降低切削力及加工缺陷,但由于高速钻孔过程切削温度较高、热损伤较大及刀具磨损快等问题,目前结合低温冷却、超声振动切削辅助的高速钻孔工艺研究较为广泛;同时,相比FRC 的低温冷却辅助的普通高速钻孔工艺,低温冷却的高速超声振动钻孔工艺的制孔质量及切削效果更加优越,但其高速超声振动钻孔的工艺方法及切削机理较为复杂,切削界面机理研究更加复杂且对设备系统、冷却系统及刀具性能要求均较高,目前高速超声振动钻孔技术研究及实践应用研究仍然不充分,未来可进一步开展该技术领域的深入研究及设备系统研发。

(8)非传统制孔工艺。相比FRC 的传统制孔,非传统制孔工艺方法已得到初步研究,并已经在一定程度上获得较好的制孔质量及制孔效果,但其设备系统及技术方法复杂、理论研究不足并且实践中应用较少,仍需进一步研究改进非传统制孔技术目前存在的部分问题、分析其制孔机理、优化其制孔工艺参数,以更好地实现高精度、高质量及高效率的制孔技术。