模具材料线胀系数对复合材料固化变形的影响研究

2024-03-26郑伟涛饶华江开林陈浩张小波

郑伟涛 饶华 江开林 陈浩 张小波

[成都飞机工业(集团)有限公司,成都 610092]

文摘 为了研究模具材料线胀系数对复合材料固化变形的影响,面向复合材料零件热压罐固化成形工艺过程,针对复合材料成形模具材料与复合材料零件线胀系数不一致导致复合材料零件热固化变形的问题,研究了模具与复合材料零件相互作用关系,推导了模具对复合材料固化变形的理论模型,利用ABAQUS 等仿真软件建立了模具温度场的数值模拟模型,并将模具热变形的模拟数据与复合材料零件变形的试验数据进行了对比分析。结果表明,不同材料模具型面各位置变形值与型面结构特征无关,与型面大小有关;模具材料与复合材料的线胀系数差异越大,复合材料零件变形量越大。

0 引言

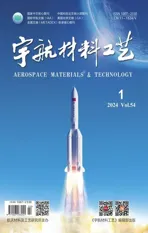

复合材料是一种具有高强度、高模量以及良好的抗疲劳性、抗腐蚀性等一系列优点的新型材料,已经广泛应用于航空制造业中[1-3]。随着飞机制造面向低成本、短周期和高性能不断发展趋势,对大型整体化、轻量化、高精度航空复合材料零件提出了更高要求,而研究如何制造满足及提升复合材料零件成形精度的复合材料成形模具成为当前复合材料零件成形的关键热点与难点之一[4],如图1所示。

图1 大型整体化复合材料零件Fig.1 Large integrated composite parts

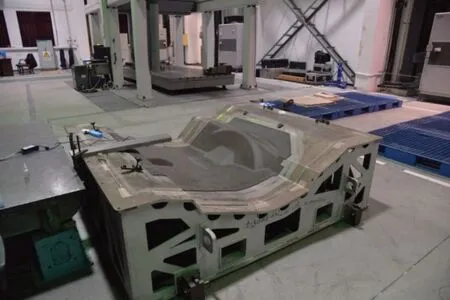

航空复合材料零件成形方法有很多种[5-6],其中热压罐固化成形是目前航空用大型热固性树脂基复合材料零件成形制造的主要工艺[7],成形模具常采用框架式结构,如图2所示。复合材料零件成形过程中涉及的高温、高压环境下复杂热、物理、化学耦合作用导致了复合材料零件固化变形,固化变形影响了零件的外形尺寸,使得复合材料零件力学性能、装配协调精度达不到设计要求,强迫装配会引起产品的变形或报废,特别是飞机外形轮廓尺寸及曲率变化较大、需确保装配结构精度的复合材料零件。而模具材料与复合材料零件材料两者的线胀系数不一致产生的模具-零件相互作用力是诱导复合材料零件固化变形的关键因素之一[8]。TWIGG等[9-10]研究了三种不同材料的模具对复合材料零件固化变形的影响程度,发现复合材料零件尺寸越大,与模具材料线胀系数差值越大,固化变形越大;岳广全等[11]研究发现复合材料与模具材料之间的线胀系数不匹配导致复合材料固化残余应变沿零件厚度方向呈梯度分布是模具导致零件固化变形的关键因素。同时不同材料的模具制造工艺、成本及周期存在较大差异,因此根据复合材料零件装配定位精度和装配稳定性要求选择合适的模具材料尤为重要[12-13]。

图2 大型复合材料成形模具Fig.2 Large composite forming molds

本文面向复合材料零件热压罐固化成形工艺过程,针对复合材料成形模具材料与复合材料零件材料两者的线胀系数不一致导致复合材料零件热固化变形的问题,研究模具与复合材料零件相互作用关系,建立模具对复合材料固化变形的理论模型,以框架式复合材料成形模具为对象,采用有限元计算方法模拟了Q235A 钢与INVAR 钢材料模具热变形情况,并通过试验验证两种材料模具对复合材料零件固化变形的影响,基于此分析总结出面向复合材料零件装配的模具材料选择原则。

1 模具与复合材料零件相互作用

1.1 零件-模具界面固化过程相互作用机制

成形复合材料零件使用的模具材料与复合材料零件材料两者的线胀系数不一致作为诱导复合材料零件固化变形的重要因素之一[14],研究零件-模具界面固化过程相互作用机制,是优化复合材料成形模具制造工艺,提高复合材料零件成形精度的基础。

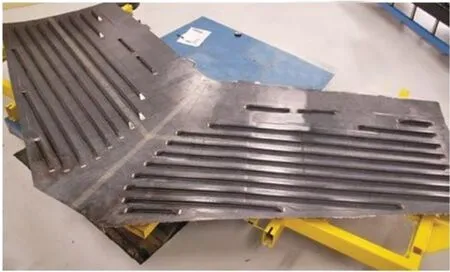

在整个固化过程中,复合材料中的高分子树脂基体经历了三个阶段的三种状态转化[15],由Ⅰ阶段的黏性流液态经Ⅱ阶段的黏弹性橡胶态到Ⅲ阶段的弹性玻璃态(图 3),各阶段模具与复合材料零件之间的相互作用力方式和效果不同。Ⅰ阶段黏性流液态:该阶段温度在上升,树脂处于尚未固化的黏性流液态,热应力较小,零件-模具界面处没有产生相互作用力或相互作用很小[图3(a)];Ⅱ阶段黏弹性橡胶态:该阶段温度达到固化温度,树脂处于橡胶态,由于该状态下的树脂剪切模量很小,导致零件-模具界面处(模具上表层与零件下表层)产生的剪切力在各层之间通过中间的树脂基体进行力的传递时效果较差,而距离模具较远的复合材料铺叠层内形成的应力远小于距离模具较近的复合材料铺叠层,最终形成了一个沿着复合材料零件厚度方向由贴模面向外表面递减的热应力梯度[图3(b)],而该阶段产生的应力是导致零件脱模后翘曲变形[图3(c)]的主要原因;Ⅲ阶段弹性玻璃态:该阶段温度由固化温度降低到常温,树脂处于玻璃态,由于该状态下的树脂剪切模量达到最大,模具与零件之间产生剪切力,零件内部出现沿着厚度方向均匀分布的拉应力,该过程未产生应力梯度,使得零件在该阶段产生的变形为弹性变形,最终会使在复合材料零件脱模后回到原来的形状,因此该阶段的应力变形不是导致复合材料零件翘曲变形的原因。

图3 环氧树脂的固化曲线及作用机制Fig.3 Curing curve and mechanism of epoxy resin

基于上述分析,导致零件固化变形的主要原因之一是由于模具材料具与复合材料的线胀系数不一致使得复合材料零件在Ⅱ阶段黏弹性橡胶态形成了一个沿零件的厚度方向的热应力梯度,导致复合材料零件脱模后残余应力释放产生了最终的翘曲变形。

1.2 模具诱导复合材料零件变形模型

大量研究通过构建模具-零件相互作用模型和试验研究,深入理解界面相互作用产生机制,建立数学模型[16-17],分析模具诱导复合材料零件变形的主要因素,从而合理地选择模具材料,改善零件变形。基于零件-模具界面固化过程相互作用机制分析结果,将模具诱导复合材料零件变形模型分为模具膨胀变形模型及零件翘曲变形模型。

1.2.1 模具膨胀变形模型

不同材料的线胀系数不一样,线胀系数越大,材料膨胀尺寸越大。岳广全等[11]以框架式模具为研究对象,分析了无零件成形的模具单独在热压罐中模具型面随温度变化的变形情况,热压罐内模具随着温度升高而膨胀变形。当温度升高到最大时模具型面变形量最大;当恒温时模具型面变形量逐渐降低,当模具自身各个区域达到最高温度,变形量最小;当热压罐降温时模具由于自身降温速率不一致,导致变形量增大。

在零件固化过程中,模具材料与复合材料零件的线胀系数不一致,收缩量也不一致,导致零件尺寸偏差,模具材料与复合材料的线胀系数越接近,零件固化变形越小,且零件因模具产生的固化膨胀变形小于模具的膨胀,研究模具膨胀变形情况可以减小零件变形。将模具的膨胀简化为线性模型,取模具长度方向的同一截面,研究该截面膨胀量,膨胀量公式:

式中,ΔL为膨胀量、α为线胀系数、ΔT为最大温差。从公式中可以看出模具材料线胀系数越大,复合材料零件固化变形量越大,且模具的线胀系数对固化变形的影响随零件的尺寸而变化,复合材料零件尺寸越大,模具热膨胀对其固化变形越大。

1.2.2 复合材料零件翘曲变形模型

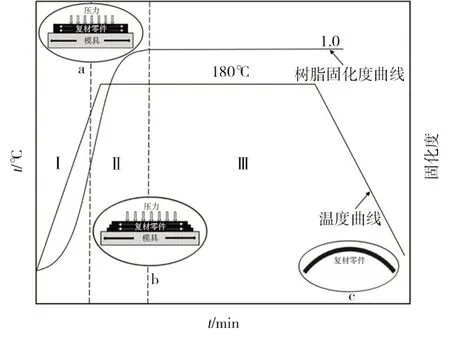

复合材料零件在Ⅱ阶段黏弹性橡胶态形成了一个沿零件的厚度方向的热应力梯度导致脱模后残余应力释放产生了最终的翘曲变形。利用剪切层分析零件翘曲变形模型,剪切层位于与模具接触的复合材料零件底层,属于零件的一部分,见图4。复合材料零件在热压罐成形过程中,剪切层与复合材料零件非剪切层的部分因为温度的升高而形成了剪切应力,且复合材料零件剪切层内形成了拉应力,与之相反的是复合材料零件除剪切层以外的其他铺层部分形成了压应力,脱模后残余应力释放而产生翘曲变形,根据材料力学公式推导出最大翘曲变形量公式:

图4 剪切层模型Fig.4 Shear layer model

式中,αs表示复合材料零件剪切层的线胀系数,αl表示复合材料零件其他铺层部分的线胀系数,ts表示复合材料零件剪切层的厚度,tl表示复合材料零件其他铺层部分的厚度。其中剪切层与模具紧密接触,分析中αs=α模具,从公式中可以看出模具材料与复合材料的线胀系数差异越大,复合材料零件翘曲变形量越大,而且翘曲变形与零件尺寸呈二次方关系。

2 模具变形数值仿真

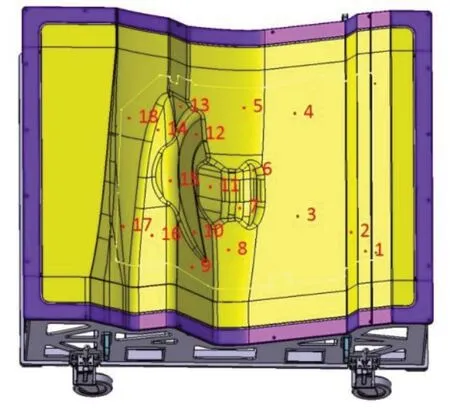

以型面具有一定特征的框架式模具为研究对象进行热变形计算仿真分析,模具结构如图5所示。模具分别采用Q235A钢和INVAR钢两种材料,其中Q235A钢的线胀系数为12.1×10-6/K、INVAR钢的线胀系数为1.2×10-6/K。根据上述分析将模具热变形计算模型进行简化,以复合材料零件在Ⅱ阶段黏弹性橡胶态的最高温度180 ℃为计算温度,以模具膨胀变形模型为计算模型,分析模具在180 ℃环境下的变形情况。同时在复合材料零件成形过程中模具是水平放置于架子上自由支撑,四周没有固定约束,在模拟计算时设置模具底面4个底角中的1个固定,其他3个底角未约束,以固定的底角为计算原点。所需施加的载荷包括模具温度载荷、模具自身重力载荷和工装的压力载荷。

图5 模具数模及测量点位Fig.5 Mold digital analog and measuring point

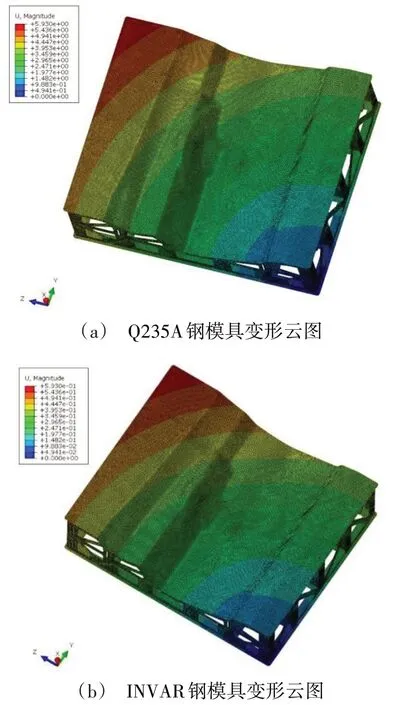

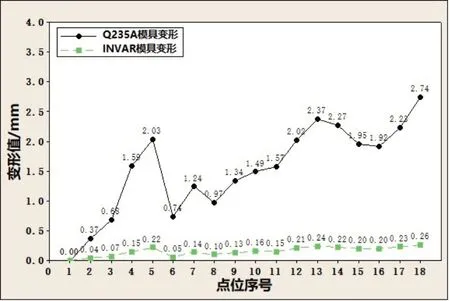

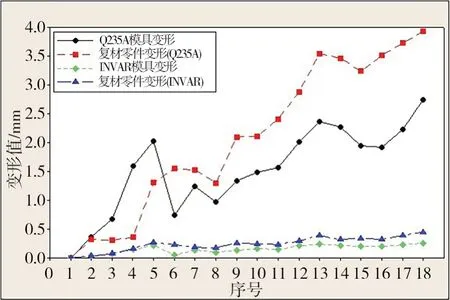

选取型面上18个监测点,如图5所示。以点位1作为参考对象,其他点位变形值均为相对点位1的变形值,图6 为Q235A 钢与INVAR 钢模具热变形云图,图7 为Q235A 钢与INVAR 钢模具模拟计算结果。从结果中可以看出,不同材料模具型面各位置变形值与型面结构特征无关,与型面大小有关,型面越大,距离点位1越远的位置变形越大,且Q235A钢模具变形是INVAR钢模具的10倍左右。

图6 Q235A钢与INVAR钢模具变形云图Fig.6 Cloud chart of Q235A and INVAR steel mold deformation

图7 Q235A钢与INVAR钢模具模拟计算结果Fig.7 Simulation calculation results of Q235A and INVAR steel mold

3 试验验证

3.1 试验方法

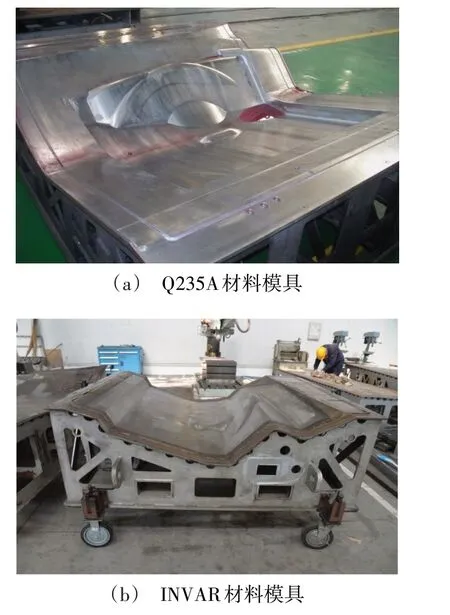

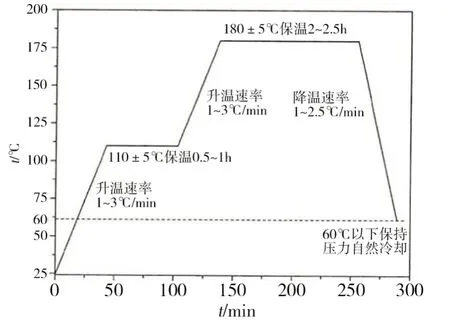

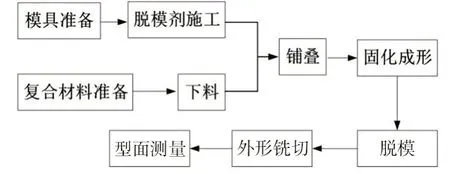

模具采用Q235A钢和INVAR钢两种材料分别制造,如图8 所示,采用相同的热压罐成形工艺成形相同的复合材料零件,复合材料零件固化曲线如图9所示,零件固化完成后运用三坐标测量机[品牌:海克斯康;型号:ALPHA IMAGE;尺寸测量示值误差为±(5+5L/1 000)μm]测量复合材料零件型面,通过与理论数模对比分析零件变形情况,试验流程如图10 所示。测量时零件自由状态放置模具上,并通过定位孔定位零件位置,按照图5在零件型面上设置测量点位,在零件的边缘及未设置测量点位的位置放置5 kg的压块,使得复合材料零件尽量接触模具型面,首先保证零件靠近点位1的位置贴近模具型面,最后测量机分别测量复合材料零件型面,如图11所示,测量的变形值均为各点位相对点位1的变形。

图8 两种材料模具实物Fig.8 Molds of two materials

图9 复合材料零件固化曲线Fig.9 Curing curve of composite parts

图10 试验流程Fig.10 Test procedure

图11 复合材料零件型面测量Fig.11 Profile measurement of composite parts

3.2 验证结果

图12为Q235A钢与INVAR钢两种材料模具变形值及成形的复合材料零件测量结果,采用Q235A模具成形的复合材料零件变形是INVAR钢模具的10倍左右,零件变形趋势与模具变形模拟结果基本一致。由于INVAR钢线胀系数较小,模具热变形较小,成形的复合材料零件变形较小;Q235A线胀系数较大,模具热变形较大,成形的复合材料零件变形较大,其中点位3、4型面曲率较小,该处模具热变形对复合材料零件的作用较小,使得该处复合材料零件最终变形较小,同理分析复合材料零件点位5、8变形情况,其他点位均在各特征型面上,距离点位1越远的点位变形值越大,其中点位18变形最大。

图12 两种材料模具变形值及成形的复合材料零件测量结果Fig.12 Deformation values of two material molds and measurement results of composite part

针对型面曲率较小或无特征型面的模具在成形复合材料零件时对复合材料零件变形影响较小,而存在多个特征型面的模具由于热变形使得特征之间的距离变大导致零件各特征之间距离变大,且特征之间的距离越大,零件变形越大。同时从图中可以看出模具变形是复合材料零件变形的主要原因之一,且模具材料与复合材料的线胀系数差异越大,复合材料零件变形量越大,与复合材料零件翘曲变形模型分析结论一致。

3.3 模具选材原则

上述结果表明由于INVAR 钢线胀系数远小于Q235A 钢线胀系数,INVAR 钢材料的模具膨胀导致复合材料零件固化变形远小于Q235A 钢。Q235A 钢材料成本低廉(5~6 元/kg),采购周期较短,厚度在230~250 mm 使得制造工艺简单、成本低、周期短,因此该材料在复合材料模具制造过程中应用最为广泛;而INVAR钢材料成本高(140~170 元/kg),该材料目前基本为进口导致采购周期较长,厚度在150~230 mm 使得制造工艺复杂、成本高、周期长,该材料一般应用于精度较高的复合材料零件成形模具制造。基于模具材料成本及制造周期考虑,在满足飞机复合材料零件装配精度条件下模具材料尽量选择Q235A钢,模具选材原则如下:

(1)复合材料零件型面内不存在具有相对位置关系的装配特征,特别是单蒙皮的复合材料零件,该类模具型面内仅存在一处特征或曲率较小,模具材料选择Q235A;

(2)复合材料零件型面内存在多个特征,且特征用于复合材料零件装配定位时,各特征之间的距离因材料膨胀导致的变形量在复合材料零件装配精度范围内,模具材料选择Q235A;

(3)复合材料零件型面内存在装配特征,装配特征之间的距离因Q235A 钢材料膨胀导致的复合材料零件变形超过装配精度要求,特征之间的热变形距离可根据公式(2)计算得到,模具材料选择INVAR钢。

4 结论

(1)由以上讨论及分析可综合描述模具材料对热固化复合材料成形的影响,模具材料与复合材料零件材料之间的线胀系数不一致导致复合材料零件在黏弹性橡胶态形成了一个沿零件的厚度方向的热应力梯度,导致复合材料零件脱模后残余应力释放产生了最终的翘曲变形。

(2)不同材料模具型面各位置变形值与型面结构特征无关,与型面大小有关;型面曲率较小或无特征型面的模具在成形复合材料零件时对复合材料零件变形影响较小,而存在多个特征型面的模具由于热变形使得特征之间的距离变大导致复合材料零件各特征之间距离变大,且特征之间的距离越大,零件变形越大。

(3)INVAR 钢比Q235A 钢材料模具成形的复合材料零件精度高,而基于模具制造成本及周期考虑Q235A 钢为模具常用材料,因此结合复合材料零件成形精度及零件装配精度要求,采用模具诱导复合材料零件变形模型及模具选材原则进行模具选材分析,选择合理的模具材料。