摇动半径与中心抬刀对电火花加工效果影响的试验研究

2024-03-21李殿新刘建勇张慧杰杨晓宇

李殿新,刘建勇,张慧杰,杨晓宇

(北京石油化工学院 机械工程学院,北京 102617)

电 火 花 加 工(Electrical discharge machining,EDM)具有无切削力[1-2]、表面缺陷少[3]等优点,适合加工超硬材料、脆性材料以及难加工材料[4-5],尤其在加工形状复杂的型腔、深窄槽、异型孔时有着不可或缺的作用[6]。随着自适应伺服控制的广泛应用,电火花加工能够实现更高的加工精度[7-8],但加工复杂孔状结构时,存在排屑困难、加工不稳定、加工效率低等缺点[9-10]。在加工中使用高速抬刀技术[11]是大幅提高电火花加工效率的常用方法, Flaño 等[12]研究了抬刀时冲液对加工精度和加工效率的影响,提出了一种可以加工10 mm 深槽的电极,可以减少65%的加工时间,显著提高了加工效率。李淋等[13]研究了电火花深小孔加工抬刀过程中底部工作液的置换模型,得到了最优抬刀参数。加入摇动控制技术[14]可以有效降低加工型腔的表面粗糙度,刘洋等[15]采用有限元仿真的方法,研究了电火花摇动加工双孔挠性薄壁的变形,设计了双孔薄壁件电火花摇动加工的工艺路线,改善了小孔的加工精度。Yu 等[16]以一台卧式微细电火花机床加工304 不锈钢为对象,提出电极摇动的同时在工件上施加超声振动,加工出了高精度的微孔。高速抬刀和摇动加工在理论方面已经有了广泛研究[17-18],但由于要对原有数控系统进行大的修改,仍然是亟待提高的薄弱环节。

基于开放式PC 平台,开发出具备高速复杂抬刀功能、多轴联动摇动加工功能的电火花成形加工数控系统,并进行了一系列相关试验研究,验证了本系统的加工能力,也研究了摇动功能和中心抬刀功能对加工结果的影响规律。

1 电火花成形加工试验系统

1.1 电火花数控系统

本研究的机床使用某型精密数控电火花机床,如图1a)所示。X、Y、Z轴的行程分别是300 mm、300 mm、200 mm。数控系统的硬件采用NC 控制卡与PC 机结合的方式,软件为Visual Studio 编程工具,程序采用C 语言进行编程。在PC 机的PCI 扩展板上扩展有NC 控制卡、IO 控制卡和电源控制卡,组成数控底层控制系统。NC 控制卡用来进行运动轨迹控制,IO 控制卡进行IO 信号控制,电源控制卡负责控制脉冲电源,控制系统如图1b)所示。

图1 电火花数控加工系统Fig.1 EDM CNC machining system

1.2 试验条件

根据电火花成形加工的发展趋势,开发出的系统具备中心抬刀功能和摇动功能。本试验工件材料为模具钢,电极为直径10 mm、长度60 mm 的紫铜棒,如图2a)所示。

图2 电极及工件效果Fig.2 Effects of electrode and workpiece

本文开展两组对比试验。首先分析摇动加工对试验结果的影响,在中心抬刀模式下,加入不同参数的摇动模式,摇动轨迹选取圆轨迹,摇动半径分别设定为30 μm、60 μm、90 μm,摇动模式采用自由摇动。然后分析中心抬刀对试验结果的影响,摇动半径设定为90 μm。其他加工参数如下:加工深度20 mm,抬刀高度2 mm,放电时间0.75 s,脉冲宽度100 μs,脉冲间隔100 μs,电流12 A。以中心抬刀和非中心抬刀对比为例,试验结果分别如图2b)与图2c)所示。

2 摇动加工与非摇动加工对比

2.1 摇动加工对加工效率影响

加工深度与加工时间的关系如图3 所示。由图3 可知,加工20 mm 深的孔时,无摇动加工和30 μm摇动加工所用的时间基本相同(仅相差约3 min),曲线的变化趋势也非常接近。这说明30 μm 摇动加工的摇动半径太小,还不足以体现出摇动加工的效果。由图3 还可以看出,刚开始加工时曲线的斜率比较小,随着加工的进行,曲线的斜率逐渐变大,这说明随着加工的进行,排屑逐渐困难,加工稳定性也随之下降。随着摇动半径的增加,60 μm 摇动加工抬刀过程中回中心时间变长,导致加工总时间变长(约221 min)。但是60 μm 摇动方式下加工曲线的斜率衰减更小,说明随着摇动半径的增大排屑更容易,提高了加工稳定性。90 μm 摇动加工的总时间更长(约341 min),但加工深度与加工时间基本呈直线关系,曲线的斜率基本恒定。原因可能是两点:一是摇动半径的增加导致抬刀时间变长,因此总的加工时间变长;二是摇动半径的增加使得电极与工件之间的侧面间隙更大,排屑更容易,由于排屑不畅导致的加工不稳定现象基本消失。

图3 加工效率对比Fig.3 Comparison of machining efficiency

2.2 摇动加工对加工蚀除率影响

加工蚀除率和加工深度之间的变化关系如图4所示。由图4 可知,随着加工深度的增加,无摇动加工的加工蚀除率逐渐减慢,从开始的0.096 g/min 减小至结束时的0.048 g/min。30 μm 摇动加工的结果和无摇动加工结果比较相似,加工蚀除率曲线和无摇动加工的蚀除率曲线也相仿。相对于无摇动加工,60 μm 摇动加工的加工蚀除率曲线下降幅度较小,由于摇动半径较大,初始时刻加工蚀除率为0.082 g/min。但是随着加工深度的变化,速度下降趋势较小,加工完成时的加工蚀除率为0.062 g/min,这表明在加工深度为20 mm 处时,60 μm 摇动加工的加工蚀除率超过无摇动加工和20 μm 摇动加工。90 μm 摇动加工的加工蚀除率曲线基本恒定,起始加工速度为0.048 g/min,结束时为0.045 g/min,说明该条件下加工深度对加工蚀除率的影响已经非常小。

图4 加工蚀除率对比Fig.4 Comparison of processing and etching rates

2.3 摇动加工对孔直径影响

孔的直径精度如图5 所示。由于切割倾斜误差的存在,导致切割后孔的断面不是标准的直线,而是类似椭圆的曲线,所以表现为中间部分的直径较大,而两边部分的直径较小。因此,摇动加工和非摇动加工在孔直径的变化趋势上都是上大下小,即开口处的直径较大,底端直径较小,这也符合电火花加工的特点,即由于侧面放电导致加工的型腔有一定的锥度。

图5 孔直径对比Fig.5 Comparison of hole diameters

为了对比不同摇动参数对孔直径精度的影响,测量深度2 mm 和18 mm 处孔的直径尺寸,两者的差值如表1 所示,以观察不同加工形式对孔锥度的影响。由表1 可知,当摇动半径为30 μm 时,整体表现与无摇动情况基本相同,说明此时难以起到摇动应有的效果。而随着摇动半径的增大,孔的直径误差减小,说明采用摇动方式能有效减少侧面放电现象的发生。

表1 直径偏差统计Tab.1 Statistics of diameter deviation

2.4 摇动加工对底部圆角影响

由于电火花加工时工具电极会出现损耗,尤其在尖角处尤为严重,而且由于放电加工的特点,型腔拐角处有一定的弧度,所以型腔底部圆角的大小是衡量电火花加工质量的重要指标之一。各加工方式下底部圆角的显微图对比如图6 所示。由图6 可知,随着摇动半径的增大,圆角半径逐渐减小。原因可能是摇动半径的增大有利于排屑,底面加工屑浓度降低,使得异常放电和侧面放电现象减少,抑制了圆角的形成,因此底面圆角半径减小。

图6 底部圆角半径尺寸Fig.6 Radius size of bottom fillet

2.5 摇动加工对加工深度精度影响

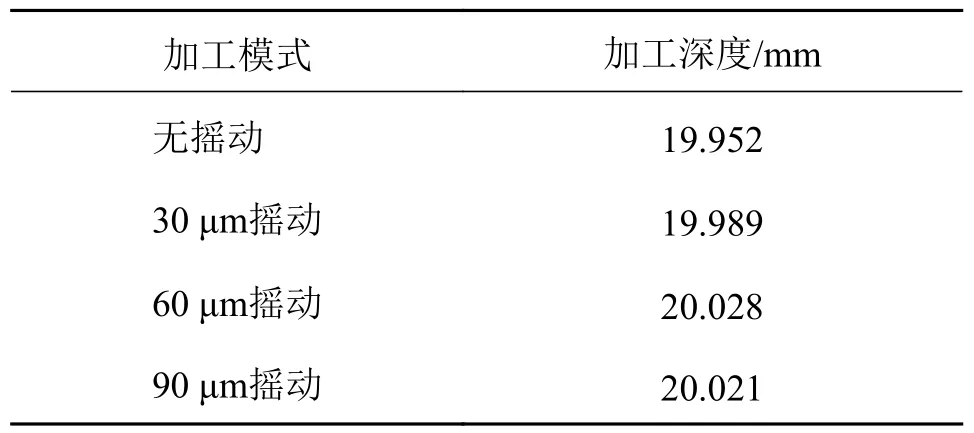

影响电火花加工深度精度的原因主要有两个,一是电极损耗,即由于工具电极在加工过程中发生损耗,所以实际的加工深度小于理想值;二是放电间隙,即由于工具电极和工件材料之间存在间隙,会导致实际的加工深度大于理想值。测量得到各项结果的深度精度对比如表2 所示。由表2 可知,无摇动时的加工深度小于理想值约0.048 mm,30 μm 摇动加工的深度非常接近目标值,仅小于理想值约0.011 mm,而60 μm 和90 μm 摇动加工的深度略大于目标值。原因是无摇动加工时,数控程序按照设定的20 mm深度进行加工,加工完成后立即停止,导致电极损耗引起的误差没有得到补偿,因此实际加工深度小于设定值。而由于摇动加工自身的特点,在加工至20 mm后还要再摇动一周后停止,会将工具电极损耗造成的影响抵消掉一部分,使得实际加工深度趋向于理想值。

表2 加工深度对比Tab.2 Comparison of processing depth

2.6 摇动加工对表面粗糙度影响

不同加工方式下的表面粗糙度结果如表3 所示。由表3 可知,表面粗糙度结果基本相同,4 种工况下的表面粗糙度最大仅相差约0.098 μm,说明电火花加工的表面粗糙度基本只受脉冲电源参数的影响,当采用同一脉冲电源参数时,表面粗糙度基本相同,不同摇动参数对其影响较小。

表3 表面粗糙度对比Tab.3 Comparison of surface roughness

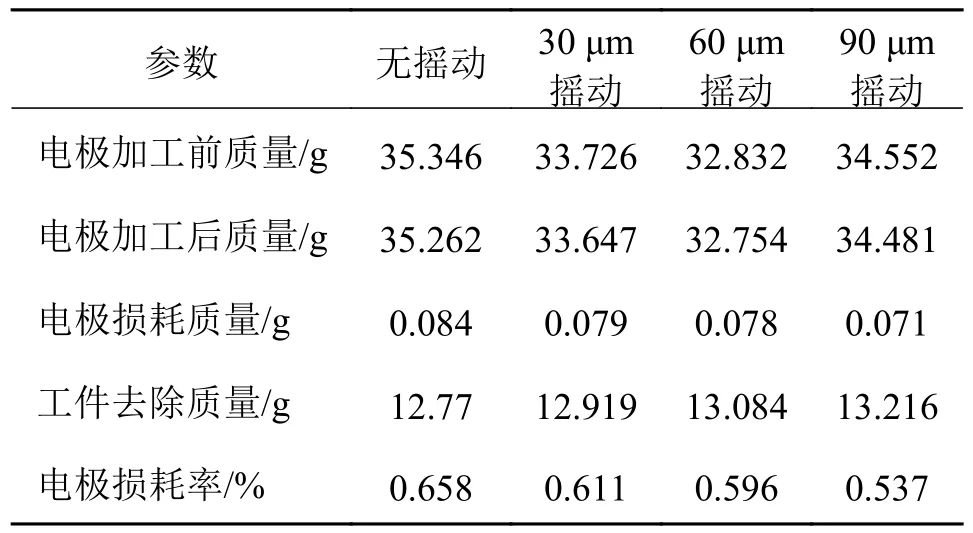

2.7 摇动加工对电极损耗影响

不同加工方式下的电极损耗结果如表4 所示。3 种摇动加工模式下的电极损耗率均低于无摇动加工,并且随着摇动半径的增大,电极损耗率逐渐下降。相比无摇动加工,90 μm 摇动加工的电极损耗率下降了约18.4%。但由试验结果可知,本数控平台的电极损耗率比较小。

表4 电极损耗对比Tab.4 Comparison of electrode loss

3 中心抬刀加工与非中心抬刀加工对比

以上在中心抬刀模式下,对比了不同摇动半径对加工结果的影响,本节将对比中心抬刀与非中心抬刀对试验结果的影响。为了体现出摇动加工的效果,两种模式下的摇动半径均设定为90 μm。

3.1 中心抬刀对加工效率影响

加工深度与加工时间的关系如图7 所示。由图7 可知,非中心抬刀模式的加工速度更快,加工时间少大约60 min,原因是该模式在抬刀时没有回中心操作,因此抬刀总时间更短。

图7 加工效率对比Fig.7 Comparison of machining efficiency

3.2 中心抬刀对加工蚀除率影响

加工蚀除率和加工深度之间的变化关系如图8所示。由图8 可知,两种模式下的加工蚀除率都比较稳定,随加工深度的增加变化不大,而且非中心抬刀的加工蚀除率整体偏大。说明中心抬刀模式在维护加工稳定性方面效果并不明显。

图8 加工蚀除率对比Fig.8 Comparison of processing and etching rates

3.3 中心抬刀对孔直径影响

孔的直径精度如图9 所示。由图9 可知,中心抬刀加工的直径尺寸整体上更小,而且中心抬刀加工的直径锥度更小。原因是非中心抬刀加工时侧面放电现象更频繁,导致加工出的孔直径偏大且锥度偏大。而中心抬刀加工时,由于抬刀过程中工具电极的侧面和孔侧壁距离较远,所以侧面放电较少,因此加工的孔精度更高。

图9 孔直径对比Fig.9 Comparison of hole diameters

为了对比中心抬刀对孔直径精度的影响,测量深度2 mm 和18 mm 处孔的直径尺寸,中心抬刀模式下底部与顶部直径偏差为0.055 μm,非中心抬刀模式下该参数为0.074 μm。中心抬刀加工出孔的上下直径差值明显小于非中心抬刀加工,说明中心抬刀加工可以有效较少侧面放电现象的发生,从而提高型腔的加工精度。

3.4 中心抬刀对底部圆角影响

两种加工模式下底部圆角显微测量结果如图10所示,测量得到两者的结果基本相同,说明随着摇动半径的增大,排屑更容易,两种加工模式下型腔内的切屑都相对较少。

图10 底部圆角半径尺寸Fig.10 Radius size of bottom fillet

3.5 中心抬刀对加工深度精度影响

中心抬刀模式下实际加工深度为20.021 mm,非中心抬刀模式下实际加工深度为20.029 mm,两者都略大于理想值。原因是自由摇动模式下,两种加工方式都是在加工至目标深度后再摇动加工一周,一方面为了补偿电极损耗,另一方面为了修光底面。由于两个结果比较接近,可以认为中心抬刀模式对加工精度影响不明显。

3.6 中心抬刀对表面粗糙度影响

中心抬刀和非中心抬刀模式下的表面粗糙度分别是3.014 μm 和3.115 μm,两者比较接近。说明表面粗糙度与脉冲电源参数相关性更强,与加工方式的关系不大。

3.7 中心抬刀对电极损耗影响

两种加工模式下的电极损耗结果如表5 所示。相比非中心抬刀模式,中心抬刀模式下的电极损耗率减小了约15.3%,说明中心抬刀模式下的电极损耗明显减小。

4 结论

1)在中心抬刀模式下,摇动半径增加会降低加工效率、降低加工蚀除率、减小底部圆角直径、减小电极损耗率、加大加工深度、增加孔直径但减小孔的直径误差,对表面粗糙度的影响不大。

2)在90 μm 摇动模式下,中心抬刀会降低加工效率、降低加工蚀除率、减小孔直径并降低孔的直径误差、减小电极损耗率,对底部圆角直径、加工深度、表面粗糙度的影响不大。

3)后续将进一步开展试验研究,探究理想的加工参数。本数控系统也需进一步改进,如脉冲电源前端直流部分需增加电压可调电路,数控系统的加工参数库仍需完善等。