响应面法优化鸡蛋壳制备乳酸钙工艺研究

2024-03-21王佳新刘子夜王晓艳刘美玉

王佳新,张 熙,刘子夜,闫 茜,王晓艳,刘美玉

(1.河北工程大学生命科学与食品工程学院,河北邯郸 056038;2.邯郸市天然产物与功能性食品开发重点实验室,河北邯郸 056038)

我国禽蛋的生产和消费总产量从1985 年开始,连续30 多年位居世界第一,2019 年鸡蛋总量约3 500 万t,占世界鸡蛋总产量的40%以上。蛋壳占鸡蛋质量的12%~13%[1],往往作为废弃物被扔掉。据估计,我国每年有废弃蛋壳约400 万t,不仅造成环境污染,也是一种资源浪费[2],目前国内对鸡蛋壳的深加工利用开始备受关注。蛋壳的主要成分是CaCO3(含量90%以上),是一种天然绿色生物钙源,充分利用好这一优质钙源,变废为宝,对建设资源节约型、环境友好型社会具有现实意义。

钙是人体必需的元素之一,是组成骨骼、牙齿、脏器、血液和肌肉组织的重要成分[3],缺钙会引起各种生理功能障碍。钙元素以离子态被人体吸收的被称为活性钙[4]。蛋壳的主要成分为碳酸钙(约占93.0%),不易被机体吸收利用,如把蛋壳中无机钙转化成活性钙,将大大增加蛋壳的利用率。近年国内外研究者采用高温煅烧法[5]、直接中合法[6]、微生物转化[7]等把蛋壳钙转化成柠檬酸钙[8]、醋酸钙[9]、乳酸钙[10]、葡萄糖酸钙[11]及氨基酸钙[12]等产品,取得了一定成效,上述制作方法各有优缺点,产率和有效钙含量有待于进一步提高。

乳酸钙(C6H10CaO6) 是具有安全性高、溶解度大、吸收率高等优点的一种有机钙,在所有钙盐中人体对乳酸钙吸收率最高,可达32%[13]。在食品工业中乳酸钙用于食品营养强化剂的钙剂,作为面包、糕点等的缓冲剂、膨松剂等[14];在医药行业作为药物使用[15],可治疗缺钙症,如佝偻病、手足搐搦症,以及妇女妊娠、哺乳期所需钙的补充[16]。

响应面法(RSM) 是利用多元二次回归方程来拟合因素和响应值之间的函数关系,通过分析回归方程找到最佳工艺参数[17],具有周期短、试验次数少等特点,能有效节省时间和成本;还可通过对二次方程模型的拟合与方差分析,评价每个因子及其交互作用对所得去除率的影响,从而可快速有效地预测多因子系统的最佳条件[18]。利用直接中和法把蛋壳钙转化成有机乳酸钙,并用响应面法优化工艺参数,旨在为蛋壳综合利用提供技术依据。

1 材料与方法

1.1 材料与试剂

原材料:鸡蛋壳,河北省邯郸市美食林工业园提供。

试剂:钙羧酸指示剂(含量≥98%) 分析纯,天津市河东区红岩试剂厂提供;氢氧化钠(含量≥98%,分析纯)、乙二胺四乙酸二钠(99.5%,分析纯),天津欧博凯化工有限公司提供;乳酸(>88%,食品级),天津市欧波凯化工有限公司提供;盐酸(36%~38%,分析纯),烟台市双双化工有限公司提供。

1.2 试验设备

标准分样筛(100 目),浙江上虞市道墟张兴纱筛厂产品;FD-1 型冷冻干燥机,北京德天佑科技发展有限公司产品;2XZ-2 型旋片真空泵,浙江黄岩求精真空泵厂产品;F-1000 型摇摆式高速中药粉碎机,新昌县德科机械有限公司产品;JA1003 型电子分析天平,上海精密科学仪器有限公司产品;HH-6型数显恒温水浴锅,常州国华电器有限公司产品;DGG-9146A 型电热恒温鼓风干燥箱,上海博珍仪器设备制造厂产品;85-2 型恒温磁力搅拌器,上海司乐仪器有限公司产品;SHZ-D(Ⅲ)型循环水式真空泵,河南省予华仪器有限公司产品。

1.3 试验方法

1.3.1 蛋壳粉制备

挑选干净、壳色均匀一致的鸡蛋壳,洗净后在清水中浸泡2~3 h,蛋壳膜大部分已经与蛋壳分离,顺势撕下蛋壳膜,再次清洗蛋壳,摊放在30 ℃烘箱中烘干3~4 h;放入粉碎机粉碎,过100 目筛后放入烧杯,加入30 倍蒸馏水,磁力搅拌10 min,静置20 min,除掉上层悬浮物,再次抽滤,弃滤液,取上层物冷冻干燥,再次过100 目筛,即为制备好的蛋壳粉,备用。

1.3.2 中和反应

称取适量蛋壳粉置于烧杯中,先加入一定量的乳酸,再缓慢分次加入一定量的蒸馏水,边加水边搅拌,以防反应时液体溢出;在一定的水浴温度下,经过一定时间使其充分反应,至无气泡产生则为反应完全。反应方程式如下:2CH3CH(OH) COOH+CaCO3=(CH3CH(OH)COO)2Ca+H2O+CO2↑。待反应完全后将水浴锅升温至80 ℃,使生成的乳酸钙溶解,并趁热抽滤去除杂质,取滤液冷冻干燥,粉碎过筛,即得白色粉末状乳酸钙。

1.3.3 单因素试验设计

在预试验基础上,分别选取乳酸用量、料液比、反应时间、反应温度进行单因素试验,考查不同因素对乳酸钙产量的影响。准确称取制备好的蛋壳粉3 g,精确到0.01 g,置于烧杯中,先固定试验条件为料液比1∶14,反应温度45 ℃,反应时间为90 min,设计乳酸用量,其次设计料液比、反应时间、反应温度。

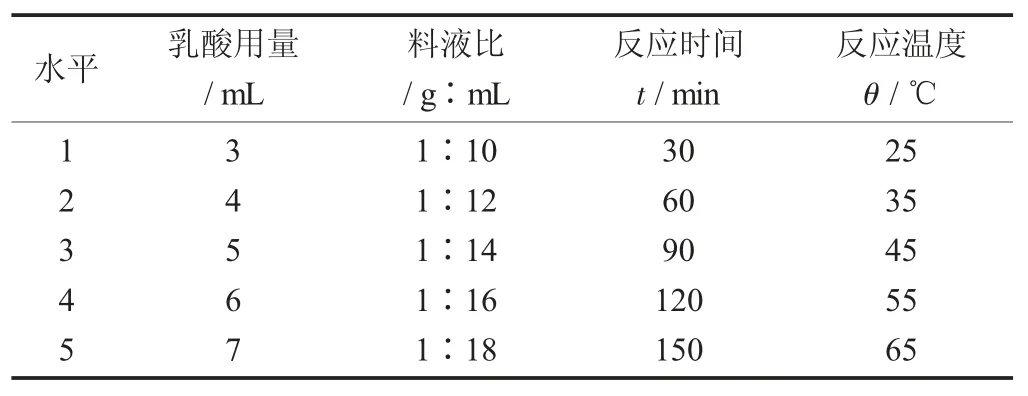

单因素试验水平编码表见表1。

表1 单因素试验水平编码表

1.3.4 响应面优化试验设计

根据单因素试验结果,以乳酸用量、料液比、反应时间和反应温度为考查因素,利用响应面设计进一步优化工艺参数,以乳酸钙产量为响应值,每个因素选择3 个水平,采用四因素三水平的Box-behnken 中心组合试验设计原理进行响应面试验设计。

响应面分析因素水平编码见表2。

表2 响应面分析因素水平编码

1.3.5 乳酸钙产量的测定方法

(1) 试剂配置。盐酸溶液(1 份盐酸+ 4 份水);氢氧化钠溶液(100 g/L);乙二胺四乙酸二钠(EDTA) 标准滴定溶液(0.05 mol/L);钙试剂羧酸钠指示剂(称取0.1 g 钙试剂羧酸钠盐,加10 g 在110 ℃干燥过的氯化钠,研磨,混匀)。

(2) 乳酸钙(C6H10CaO6) 含量(以干基计) 的测定步骤:称取约0.3 g 试样,溶于已加有2 mL 盐酸溶液的50 mL 水中,边搅拌边滴加乙二胺四乙酸二钠标准滴定溶液15 mL,再加氢氧化钠溶液5 mL和钙试剂羧酸钠指示剂0.1 g,用乙二胺四乙酸二钠标准滴定溶液,滴定溶液至呈现蓝色为终点。乳酸钙(C6H10CaO6) 含量(以干基计) 的质量分数W1,按照公式(1) 计算:

式中:V1——试样消耗乙二胺四乙酸二钠标准滴定溶液的体积,mL;

1 000——换算因子;

C1——乙二胺四乙酸二钠标准滴定溶液的浓度,mol/L;

M1——乳酸钙的摩尔质量,g/mol,[M1(C6H10CaO6)=218.2];

m1——试样的质量,g;

W2——干燥减量的质量分数,%。

取2 次平行测定结果的平均值为测定结果。

乳酸钙(C6H10CaO6) 的实际产量结果,按照公式(2) 计算:

式中:W1——样品质量分数,%;

W2——蛋壳和乳酸反应后干燥得到的乳酸钙总质量,g。

1.3.6 数据处理与统计分析

数据表示形式为平均值±标准差,用SPSS20.0统计软件对数据进行单因素方差分析,Duncan's 法进行差异显著性检验,p<0.05 表示差异显著;并进行相关性分析和多重回归分析,建立回归方程。

2 结果与分析

2.1 乳酸用量对乳酸钙产量的影响

在料液比1∶14,反应时间90 min,反应温度45 ℃的条件下,不同的乳酸用量对乳酸钙产量的影响。

乳酸用量对乳酸钙产量的影响见图1。

图1 乳酸用量对乳酸钙产量的影响

由图1 可知,随着乳酸用量的增加,乳酸钙的产量随之升高,生成的乳酸钙是一种无异味的白色结晶体。当乳酸用量达到6 mL 时,乳酸钙产量最高为5.86 g;当乳酸用量继续增加至7 mL,乳酸钙产量没有显著性增加,这是因为乳酸与蛋壳已反应完全,但过量的乳酸形成具有吸湿性的乳酸酐吸附在乳酸钙表面,干燥时生成微黄色具有酸味的晶体,使乳酸钙的品质降低[6],并且造成材料上的浪费。因此,7 mL 乳酸反应效果比较适宜。

2.2 料液比对乳酸钙产量的影响

料液比是指蛋壳粉与水的质量之比。在确定乳酸用量为6 mL 条件下,暂定反应时间90 min,反应温度45 ℃,测定不同料液比对乳酸钙产量的影响。

料液比对乳酸钙产量的影响见图2。

图2 料液比对乳酸钙产量的影响

乳酸钙产量随着料液比的增大而增大,当增至1∶14 时,产量最高为4.97 g。料液比再增加时,产量又逐渐下降趋势。因为鸡蛋壳与乳酸的反应属多相反应体系,既有液相又有固相,且生成的产物乳酸钙易溶于水,进入液相。料液比太小会导致乳酸的浓度大,使反应体系的溶液易达到饱和,不利于乳酸钙的生成,因此增大料液比有利于反应向生成乳酸钙的方向进行。但料液比太大会降低乳酸浓度,并且会造成后期蒸发浓缩时间延长,能耗增加。另外,当反应体系中水量较多时,结晶过滤过程中也会使乳酸钙损失较大,降低乳酸钙的产量[19]。因此,料液比选1∶14 较合适。

2.3 反应温度对乳酸钙产量的影响

在确定乳酸用量6 mL,料液比1∶14 的条件下,暂定反应时间为90 min,测定不同的反应温度对乳酸钙产量的影响。

反应温度对乳酸钙产量的影响见图3。

图3 反应温度对乳酸钙产量的影响

在25~45 ℃时,随着反应温度的升高,乳酸钙产量也缓慢增加,当反应温度为45 ℃,其产量最高为5.32 g;温度继续升高,乳酸钙产量逐渐下降。这是因为温度升高,加快反应速度,乳酸钙生成量增加,并有利于CO2气体的溢出;但温度过高,会使水和乳酸蒸发加快,导致乳酸损失,不能充分利用,而影响乳酸钙的产量[20]。因此,制备乳酸钙的最佳反应温度为45 ℃。

2.4 反应时间对乳酸钙产量的影响

在确定乳酸用量6 mL,料液比1∶14,反应温度45 ℃的条件下,测定不同的反应时间对乳酸钙产量的影响。

反应时间对乳酸钙产量的影响见图4。

图4 反应时间对乳酸钙产量的影响

由图4 可知,乳酸钙的产量随着反应时间的增大而增加,反应时间达到90 min 时,产量达到最高5.28 g。由于碳酸钙与乳酸为弱碱与弱酸反应,反应速度慢,较短的反应时间会导致乳酸与碳酸钙反应不充分,造成乳酸和蛋壳粉等材料的浪费;反应时间到90 min 时,乳酸和蛋壳粉的反应完全,乳酸钙产量达到最高;之后再延长反应时间,乳酸钙产量增加不显著。为保证乳酸与蛋壳粉充分完全反应,并提高试验效率。因此,反应时间选90 min 为宜。

2.5 响应面试验结果分析

根据单因素试验的结果,选取乳酸用量(A),料液比(B),反应温度(C),反应时间(D) 作为试验因素,筛选乳酸钙的最优制备工艺条件。采用Design Expert V 8.0.6 软件中的Box-behnken 设计并进行四因素三水平响应面试验。

响应面试验结果见表3。

表3 响应面试验结果

对表3 的试验数据进行多元回归拟合,得到各因素与响应值的二次多项回归模型为:

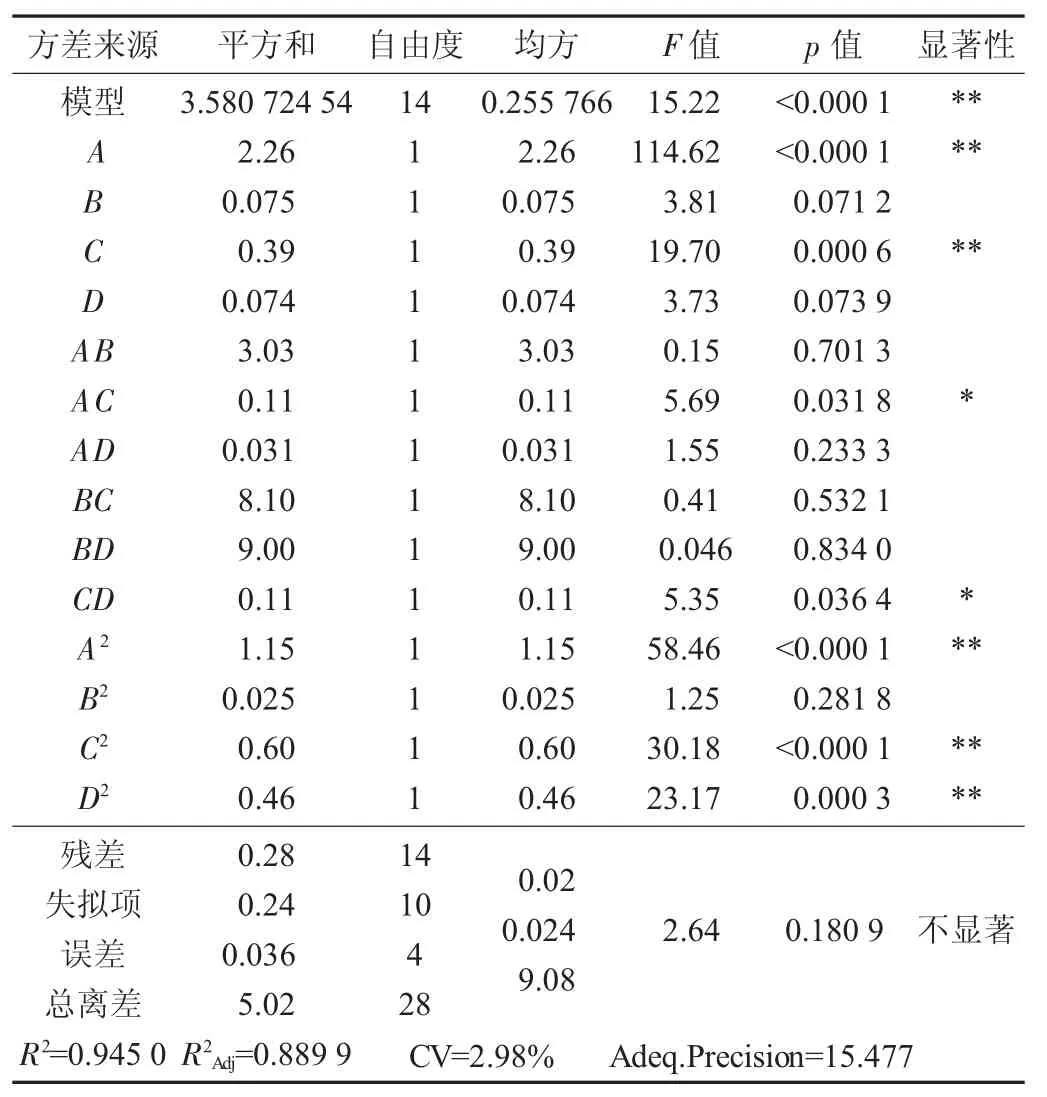

方差分析见表4。

表4 方差分析

根据p值的大小可以显示模型及其各个考查因素的显著水平。当p<0.05 时,表明该模型或其各因素影响显著,p<0.01 时,表明该模型或其各因素影响极显著。由表4 可知,蛋壳制取乳酸钙产量为响应值时,该模型p<0.000 1,表明该二次方程模型极显著;且失拟项p=0.180 9>0.05 不显著,R2=0.945 0,R2Adj=0.889 9 和Adeq.Precision=15.477 表明该二次多项回归方程的模拟度较好,误差小,从而可采用此方法对鸡蛋壳乳酸钙制取工艺参数进行预测和分析。

变异系数CV 可以反映模型的可信度,当CV 值越低时,模型的可信度越高。该试验的CV=2.98%,表明该模型的可信度较高,可以用该模型来分析响应值的变化。

由表4 还可知,因素一次项A、C对乳酸钙产量指标的影响为极显著水平(p<0.01),一次项B、D对试验结果的影响不显著(p>0.05)。根据F值的大小可得知,4 个因素对蛋壳制取乳酸钙产量的影响大小顺序为A>C>B>D,即乳酸用量>反应温度>料液比>反应时间。二次项A2,C2,D2差异极显著(p<0.01);交互项AC、CD试验结果对乳酸钙产量的影响显著(p<0.05)。

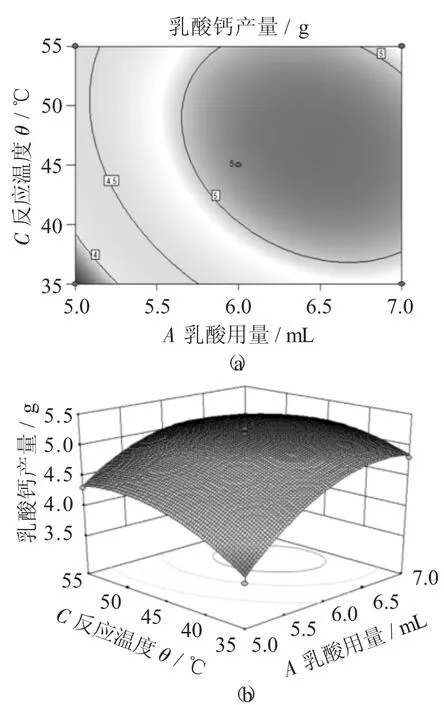

根据回归模型得出AB,AC,CD,即乳酸用量与料液比、乳酸用量与反应温度、反应温度与反应时间之间交互作用得出的响应面和等高线。

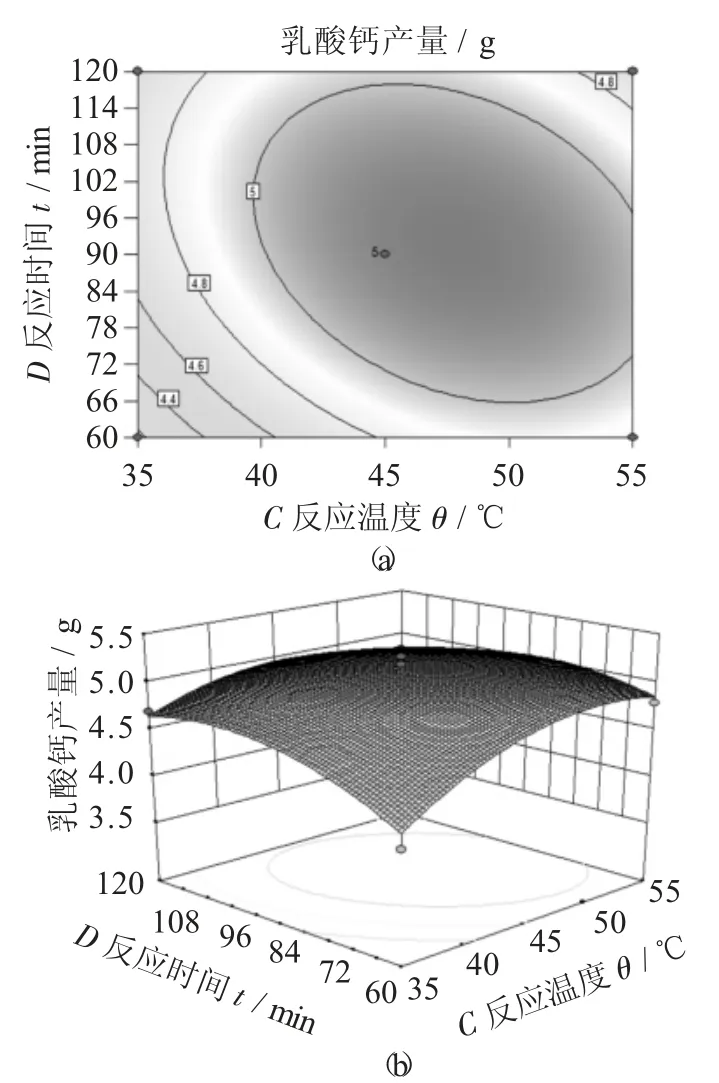

乳酸用量与料液比交互作用对乳酸钙产量的影响见图5,乳酸用量与反应温度交互作用对乳酸钙产量的影响见图6,反应温度与反应时间交互作用对乳酸钙产量的影响见图7。

图5 乳酸用量与料液比交互作用对乳酸钙产量的影响

图6 乳酸用量与反应温度交互作用对乳酸钙产量的影响

图7 反应温度与反应时间交互作用对乳酸钙产量的影响

图5 、图6、图7 中3D 响应面图可直观描绘回归模型;等高线图形状越趋于圆形,表明2 个自变量间的交互效应越弱,若等高线的形状接近椭圆形,表明2 个自变量间交互作用较强。相对而言,试验中乳酸用量(A) 与反应温度(C)、反应温度(C)与反应时间(D) 的变化坡度较陡峭,乳酸用量(A)与料液比(B) 的变化坡度较为平缓,说明乳酸用量(A) 与反应温度(C)、反应温度(C) 与反应时间(D) 对乳酸钙产量的影响较大, (A) 乳酸用量与(B) 料液比对乳酸钙产量的影响较小。

由回归模型预测和分析得出蛋壳制备乳酸钙的最佳工艺参数为蛋壳粉3 g 时,乳酸用量6.52 mL,料液比1∶14.95,反应温度46.51 ℃,反应时间94.67 min,乳酸钙的产量最高可达5.281 62 g。

2.6 验证试验

考虑到实际情况,选择料液比乳酸用量为7 mL,料液比1∶15,反应温度47 ℃,反应时间95 min,在此条件下,乳酸钙产量5.35 g 与理论值5.281 62 g接近,相对误差仅为1.32%(<5%),说明采用响应面设计得到的工艺参数真实可信,有较好的指导意义。

3 结论

以鸡蛋壳为原料,采用直接中和法制备乳酸钙。在单因素试验的基础上采用响应面优化工艺条件,以乳酸钙产量为指标,得到蛋壳制备乳酸钙的最佳工艺条件为蛋壳粉3 g 时,乳酸用量7 mL,料液比1∶15,反应温度47 ℃,反应时间95 min,在最佳制备条件下乳酸钙的产量最高为5.35 g,为鸡蛋壳综合利用提供技术支撑。