小型化气体声学温度计的研究

2024-03-20李明达司明浩冯晓娟张金涛王小杰

李明达, 邢 力, 司明浩,3, 冯晓娟, 张金涛, 王小杰

(1.河北大学 质量技术监督学院,河北 保定 071002;2.中国计量科学研究院 热工计量科学研究所,北京 100029;3.清华大学 核能与新能源技术研究院,北京 100084)

1 引 言

热力学温度也称绝对温度,表征系统的真实温度,体现粒子平均热运动能。声波在气体中的传播速度(气体声速)与热力学温度存在明确的物理关系,基于气体声速的测量获得热力学温度的方法,称为气体声学原级测温法[1]。目前国内外对于气体原级测温法的研究大多集中在实验室环境下建立基准或标准装置,获得高准确度的测量结果[2~8],其测量系统较为复杂,声学共鸣腔的直径一般大于 100 mm,难以直接应用于温度传感现场。探索实用化、小型化的气体声学温度计,对于发展原位可溯源至基本物理常数和物理关系的热力学温度计具有重要意义。

采用气体声学法测量热力学温度的代表性研究主要有美国国家标准技术研究院[2,3]、英国国家物理实验室[4]、意大利国家计量院[5]、法国国家计量院[6]以及中国计量科学研究院[7,8]等,分别采用(准)圆球或圆柱法测量。

为获得小的测量不确定度,保证共鸣腔内部高精度的形状尺寸,一般采用组装式结构,工质为高纯度单原子气体,共鸣腔的内部尺寸采用微波法测量,共鸣腔置于压力舱内进行控压。该结构特点是共鸣腔尺寸大,声学响应信噪比高,精密度高,结构复杂,热响应时间也较长。为了能够让声学温度计更加实用,英国学者de Podesta[9]设计了一种双导管声学温度计,采取飞行时间法测量平均声速从而获得热力学温度,测试温度范围从室温至1293 K,测量不确定度最大为2 K。中国计量科学研究院杨胜良等[10]开展了采用氦气为工质的实用化声学温度计初步研究,采用内径为80 mm的焊接式圆柱腔体进行测量,最高温度806 K,测量结果与热电偶之间相对偏差小于1%,为高温气冷堆堆芯热力学温度的测量探索了解决方案。

气体声学温度计作为原级测温技术之一,适应极端或恶劣环境,无需定期检定和校准,便于在一些无人领域长时间有效使用。然而已有气体声学温度计的尺寸复杂,占有空间大,不适用于狭小空间的安装和使用。研究与传统温度传感器尺寸相当的气体声学温度计,是将原级测温法应用于航空航天或工业生产等领域的基础。

空气的物理化学性质在较宽的温度范围内相对稳定,存在于多种实际应用场合。本文设计了一个外径12 mm的小型化气体声学温度计并开展了实验测量研究,其优点是体积小,测温空间需求小,尺寸上与常见的铠装热电偶和热电阻相当。在实验室的空气恒温炉内开展了室温至782 K的测试,通过声波导管声学传感器测量得到声学共振频率,进而得到常压空气的热力学温度。

2 测温原理

2.1 基础理论

依据气体声速与温度之间的热力学关系进行测量,共鸣腔内部的气体声速与热力学温度及压力的关系可用声学维里方程表示[11]:

(1)

式中:u为气体声速;p为压力;R为气体通用常数;T为热力学温度;M为气体的相对分子质量;γ≡cp/cv为气体的比定压热容与比定容热容之比;βa和γa分别为第二声学维里系数和第三声学维里系数。当工质气体中的压力p和气体分子质量M已知时,可以根据式(1)通过测量的声速u得到热力学温度T。本文参考NIST的REFPROP数值进行计算[12]。

2.2 声速测量

(2)

式中:a为圆柱共鸣腔内部半径;L为内长;l,|m|,n=0,1,2,…,分别为轴向、角向和径向的特征值,表示声波在该方向的半波数;xmn为dJm(x)/dx=0的第n个根,Jm为m阶柱Bessel函数。本实验采用纯轴向声学模式中频率区间最小的(100)模式进行测量:

(3)

(4)

式中:FN为共振峰的复数表示形式;fN为测量结果拟合的声学共振频率;Δfi分别为第i个非理想因素对共振频率的影响;gN为测量结果拟合得到的声学共振峰的半宽,由多个非理想因素gi叠加组成,表征共鸣腔内声学共振能量损耗。

3 实验系统

小型化气体声学温度计实验系统主要由圆柱声学共鸣腔、声波导管、声学激励和接收传感器、函数发生器、锁相放大器、恒温系统以及数据采集系统组成,见图1。

图1 小型化气体声学温度计实验系统示意图Fig.1 Schematic diagram of the miniaturized acoustic gas thermometer experimental system

其测量过程是: 1)函数发生器依次生成理论计算值附近的正弦电压信号,经过电压放大器放大后传递到声学激励; 2)声学激励产生的声压信号通过声波导管进入声学共鸣腔; 3)声学共鸣腔内的声波通过声波导管传到声学接收即麦克风传感器; 4)麦克风信号被锁相放大器测量; 5)测量得到的不同频率的声压信号,使用L-M(Levenberg-Marquardt)[17]算法实现共振峰拟合得到声学共振频率和半宽,修正边界层、导管等非理想因素扰动后,结合气体声速热力学方程,可得到圆柱腔内气体的热力学温度。

3.1 声学共鸣腔

为开展高温测试,声学共鸣腔和声波导管均选用GH2747(Fe-Ni-Cr基沉淀硬化型变形高温合金[18]),其热膨胀系数相对较小,在高温下的蠕变小,并且形成的氧化层较为致密。声学共鸣腔的内径为10 mm,内长为40 mm,壁厚为1 mm,端盖厚度为2 mm,为导管预留的孔径为2 mm。圆柱和端盖加工工艺保证内表面的粗糙度小于10 μm,采用氩弧焊接方式将共鸣腔端盖和圆柱腔体相连接。采用2根内径为2.2 mm的声波导管分别用于声波的发射和接收传播,其中长度为350 mm的导管用于连接声学激励,另一长度为650 mm的导管用于连接麦克风传感器。采用U型弯曲的方式将传感器整体制作成长杆形状,长度大约为500 mm,如图2所示。

图2 气体声学温度计结构示意图Fig.2 The diagram of the acoustic gas thermometer

为促进圆柱共鸣腔内气体与待测环境的热交换,在声学共鸣腔中心位置开有对称的4个直径为1 mm的通孔。在不同温度时,共鸣腔内部压力与外界气压平衡,内部气压可近似为常压。

3.2 温度控制

实验采用三段式加热炉提供温场,加热炉内部的3个独立加热源分别对应3个PID控制器和3个工业热电偶。控温步骤:设定温度值及PID参数,控温稳定后监测温度波动,当幅度持续0.5 h在2 K幅度内波动后进行声学频率测量。

恒温箱内部空间相比声学共鸣腔大很多,炉内工业热电偶测温接点位于内壁面,离声学传感器较远,加热炉内部空间存在温度梯度,实验采用校准过的S型标准一等铂铑热电偶平行贴置于声学共鸣腔壁一侧监测温度变化。

3.3 声学激励

声学激励采用压电陶瓷、金属薄膜和封装体的结构[19],压电陶瓷与金属薄膜之间用绝缘导热环氧树脂粘连。在电信号的驱动下,压电陶瓷产生振动,带动金属薄膜振动发出声波。由于导热环氧树脂不具有耐高温性能,故声学传感器采用共鸣腔引出声波导管方式使得声学激励能置于常温下工作。由于声波导管对声波具有衰减作用,尤其是常压环境中,随着温度的升高,气体密度变小、声学共振频率增加,均使声压信号急剧下降,从而使得声学共振频率的信噪比降低。

为了提高声学共振频率测量信噪比,对原有的声学传感器进行了优化,采用光滑锥形结构替代直通式结构,以期提高声压激励强度,结构如图3所示。

图3 声学激励内部结构剖面图Fig.3 The internal structure of acoustic excitation module

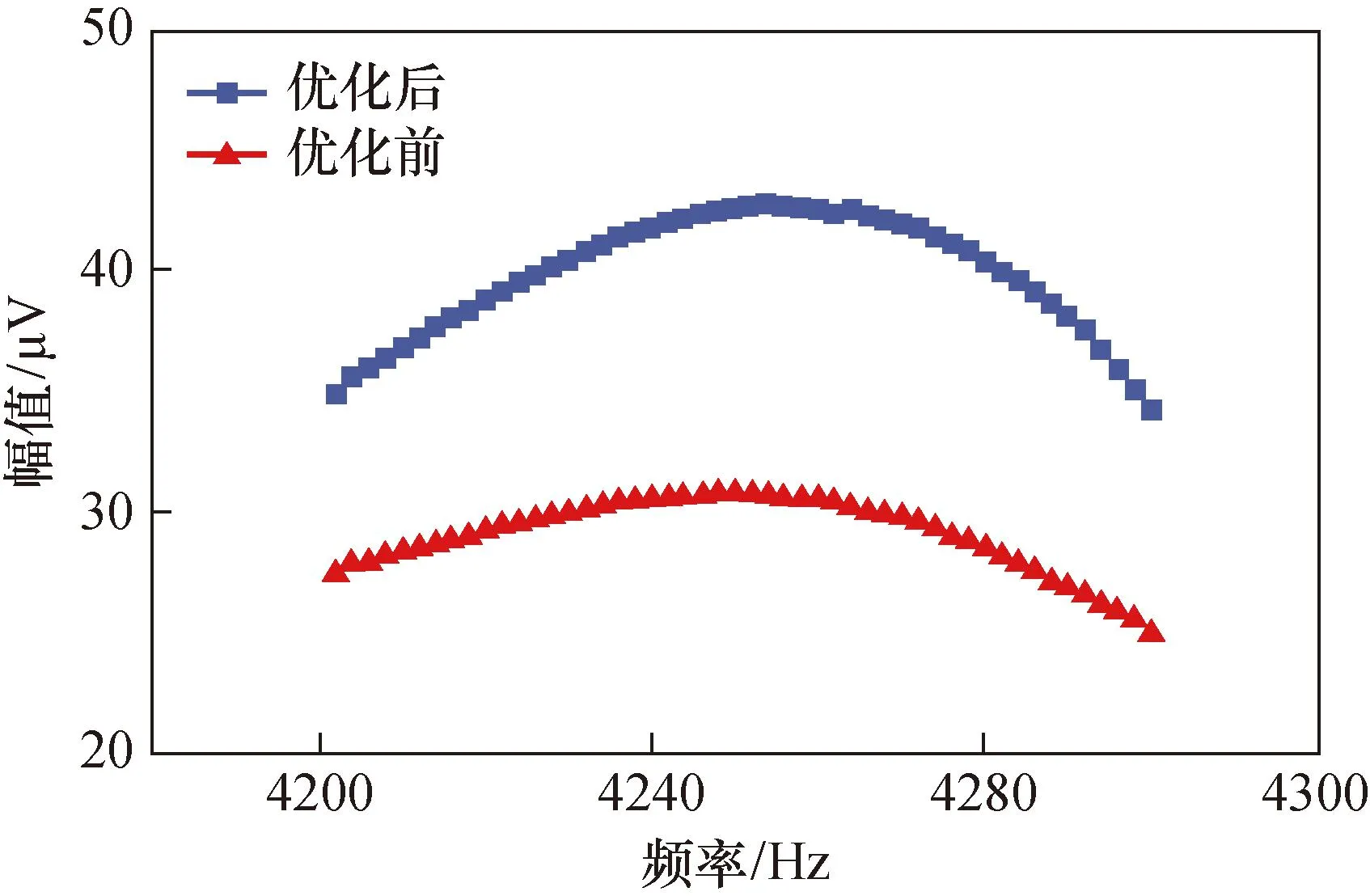

实验对比了优化前后的声学激励传感器的响应。室温常压下,对声学激励设定相同电压值,分别测量了其声学共振峰,如图4所示。

图4 声学激励优化对比Fig.4 The comparison between two acoustic excitations

优化前共振峰最大幅值为31 μV,优化后共振峰最大幅值为43 μV。结果表明采用锥形结构能够有效提高声学激励信号强度,改善气体声学共振频率测量的信噪比。

4 实验结果与讨论

开展了室温至782 K的实验测量,流程如下:

1) 将小型化气体声学温度计水平放置在加热炉内部,S型热电偶水平放置在共鸣腔侧壁; 2) 测量室温下声学共振频率,与当前热电偶测量出来的温度,计算得到室温下共鸣腔内长L0; 3) 控制加热炉温度稳定到设定值后,根据温度设定值估算频率初测范围,然后进行共振频率的精确测量; 4) 根据热膨胀系数,计算获得内长L′,结合修正非理想因素后的声学共振频率,获得气体声速,进而计算出当前热力学温度T。

4.1 声学频率测量

从室温到高温782 K之间控制并测量了6个温度点,每个温度分别在短时间隔下重复性测量6次。图5(a)和图5(b)分别为热力学温度为293.4 K和784.5 K时的一次声学测量频率共振峰。结果可以看出,随着温度的增加,声学响应降低,声学共振频率测量的信噪比也逐步降低,但是对于频率相对较低的(100)模式,仍可测量获得共振峰。

图5 不同温度下测量的声学共振峰Fig.5 The acoustic resonance at different temperatures

4.2 非理想因素修正

小型化气体声学温度计的声学共振频率的非理想因素扰动主要包括:一是腔体内部空间小,导致热边界层(Δfth)和粘性边界层(Δfν)的影响较大,并且随温度升高而增大,图6为2种边界层扰动对声学共振频率扰动的计算结果;二是声波导管扰动,由于声学共鸣腔的内径较小,声波导管内径与共鸣腔内径比较大,从而使得声学共振频率发生偏移,需进行修正[16]。

图6 边界层效应随温度的变化Fig.6 Variation of boundary layer effect with temperature

4.3 热力学温度获得

根据式(1)可获得热力学温度,具体步骤为:

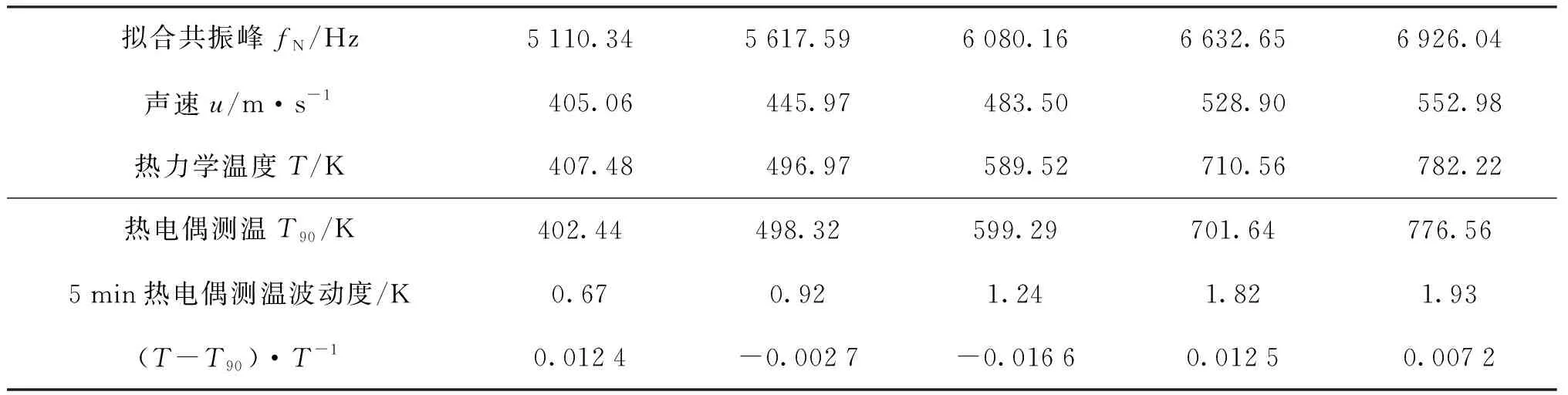

1) 使用修正后的声学共振频率和圆柱腔内长L获得声速u,其中内长采用室温下测量结果和材料热膨胀系数计算得到; 2) 气体的相对分子质量M,根据标准干空气相对分子质量(其中氮气占75.57%、氧气占23.16%、氩气占1.27%),结合实验室环境相对湿度计算得到,实验中采用数字温湿度计监测湿度,平均湿度为50%; 3) 压力p,室温下采用压力计测量得到的数值99.6 kPa,可近似认为炉内压力与室内气压一致; 4)γ、βa和γa均通过REFPROP软件计算得到,空气声速的平方与热力学温度的关系示于图7。实验获得的共振频率、声速和热力学温度结果列于表1。

表1 小型化气体声学温度计测量结果Tab.1 Measurement results of miniaturized acoustic gas thermometer

图7 空气声速平方与温度之间的关系Fig.7 The relationship between the square of the velocity of sound in air and temperature

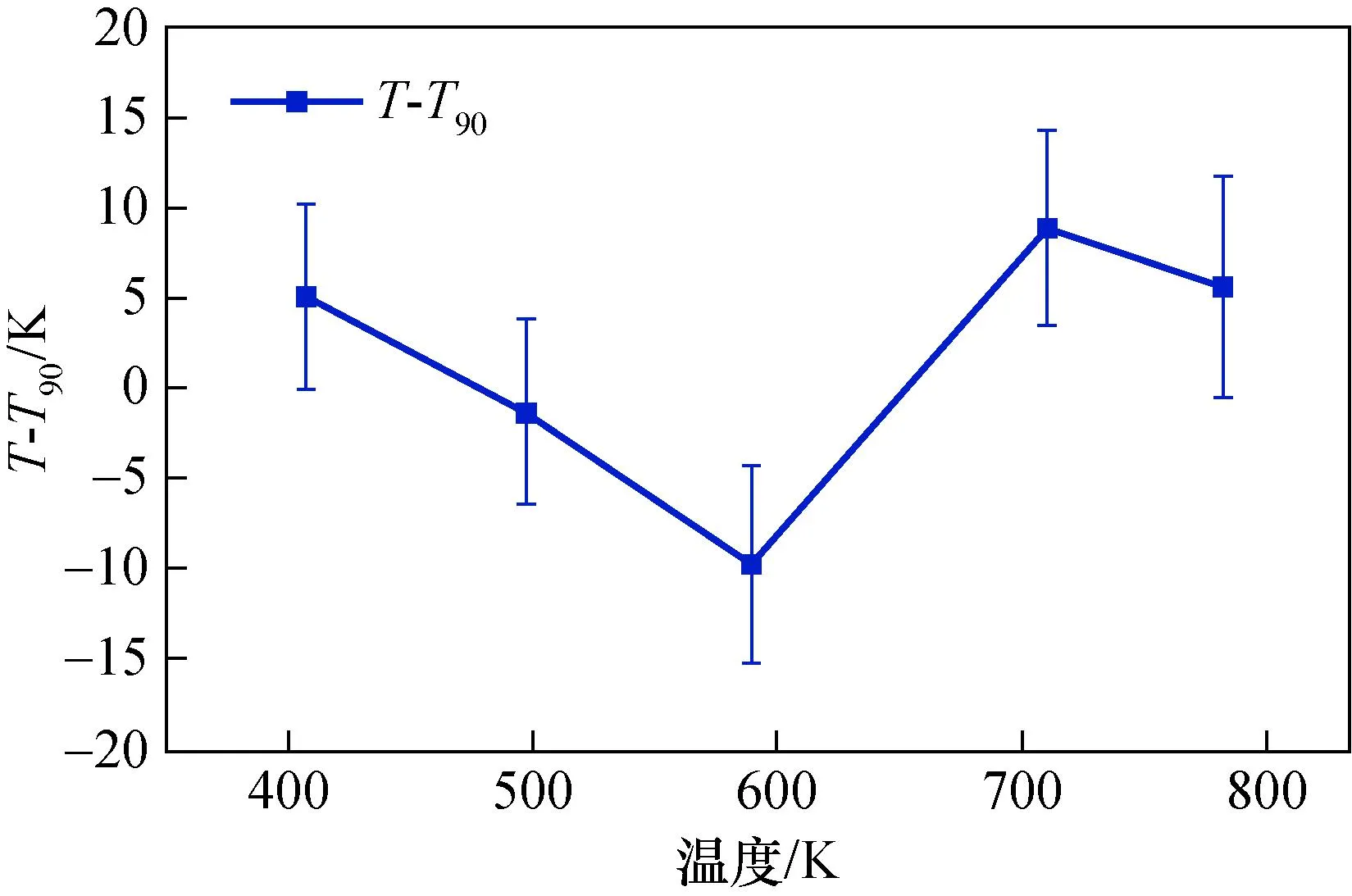

热力学温度与热电偶测量温度的相对标准偏差示于图8。图8中温场均匀性引入到T-T90的不确定度按照恒温炉的均匀性指标±5 K进行估算。

图8 T和T90之间的绝对偏差Fig.8 Absolute deviation between T and T90

4.4 不确定度分析与讨论

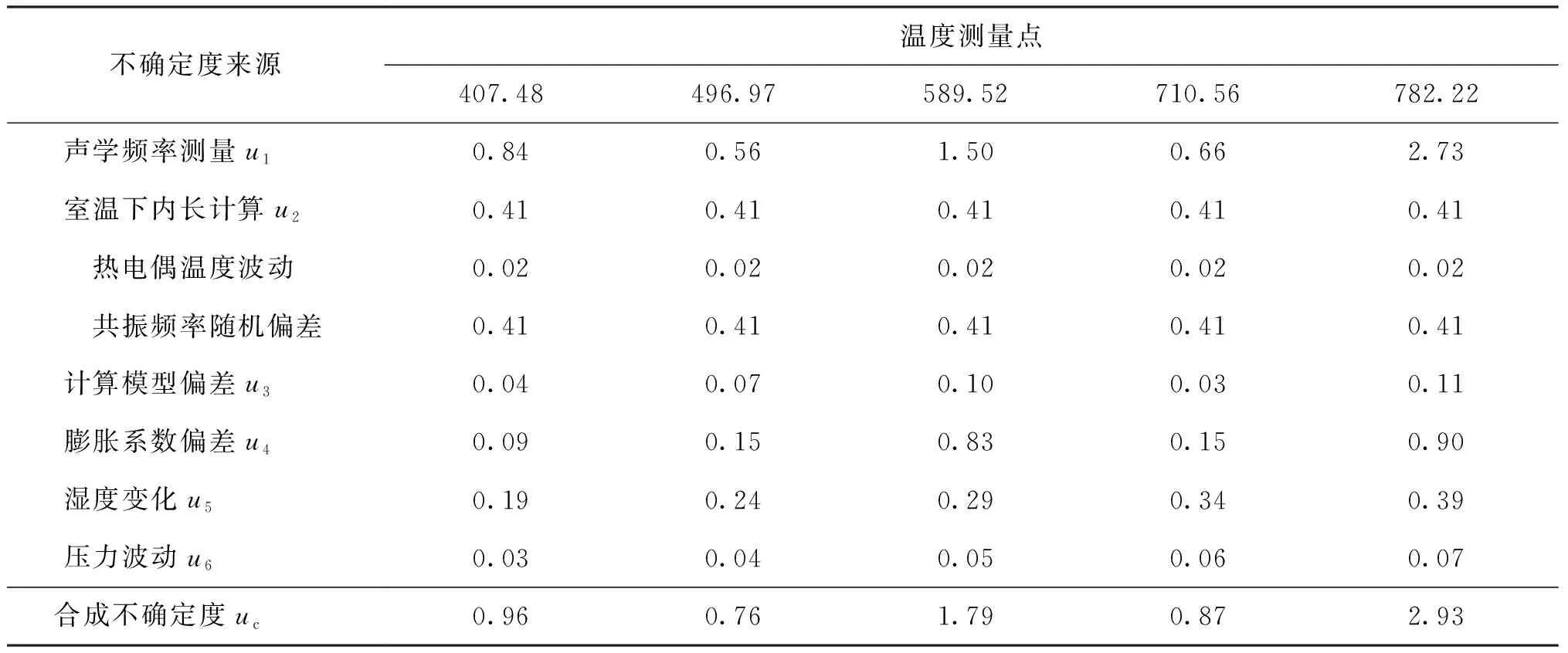

本文对温度测量不确定度大于0.01 K的来源做了分析,计算结果见表2所示。

表2 小型化气体声学温度计的测量不确定度Tab.2 Uncertainty of miniaturized acoustic gas thermometer K

1) 实验在每个温度点进行6次重复性测量,共振频率测量随机标准偏差为u1。

2) 室温下L0的测量结果引入不确定度为u2,这其中包括室温下共振频率随机偏差和热电偶测量结果的波动。

3) 在计算温度时使用的空气热力学参数的测量不确定度,影响分量为u3。

4) 声学温度计使用过程中,要先对L进行估计后方可计算温度,用分段热膨胀系数估计L,其带来的不确定度u4。

5) 环境湿度变化时会影响谐振腔内部气体M发生变化,对结果产生的不确定度u5。

6) 恒温箱内部温度波动会影响共鸣腔内部气体压力微小变化,实际声速也会相应变化,对结果不确定度u6。

对上述不确定度按照等权原则得到合成不确定度uc。

对于小型化气体声学温度计来说,气体声学共振频率的测量随机偏差仍是目前最主要的测量不确定度来源。声学频率测量过程中,温度的升高使得声学信号衰减增大,信噪比降低,图5中2个温度的共振峰幅值相差10倍,高温下信噪比不足1/2,因此未来持续开展传感器的优化设计仍是必要的。其次,在实验中发现共鸣腔使用的高温合金经历热循环后,存在氧化现象,这使得圆柱腔内长与理论估计值发生偏差,也在一定程度上影响测量结果。最后,稳定性和均匀性更佳的待测恒温环境,可为热力学温度精密测量提供基础条件。

5 总 结

本文开展了小型化气体声学温度计的研究,优化了声学激励结构从而提高了声学信号强度。开展了293~782 K之间6个温度点的声学频率测量,得到声学共振频率,测量随机偏差在0.2%以内,计算获得热力学温度T,分析了测量不确定度,标准不确定度最大为2.93 K(k=1),与热电偶T90的相对偏差小于2%。

该研究初步证实了小型化气体声学温度计技术方案的可行性,未来需持续优化声学传感器、提升高温区声学共振频率测量的信噪比,研究耐氧化等不同材料作为声学共鸣腔的性能,促进实用化气体声学温度计的发展。