传感器安装位置对负载敏感液压系统动态响应的影响

2024-03-14刘杰

刘杰

(1.中国煤炭科工集团太原研究院有限公司,山西太原 030006;2.山西天地煤机装备有限公司,山西太原 030006;3.煤矿采掘机械装备国家工程实验室,山西太原 030006)

0 前言

液压传动系统是一种将压力能转换为机械能的工作方式,常见的液压传动系统有:定量系统、恒压变量系统、负载敏感系统等。负载敏感系统由于压力、流量与负载的实时匹配性而作为工程机械特别是行走机械装备的常用系统[1-5]。随着智能化装备的飞速发展,为实现整套设备的自动化工作,需使用各式传感器以构成系统闭环,其中液压系统的压力、流量等也是闭环系统中重要的监测环节。

本文作者针对工程实践中出现的负载敏感系统响应迟滞故障,经过排查分析与实验,探讨传感器在系统的不同位置对系统响应的影响,以使不同工况选择最优的安装位置。

1 负载敏感系统原理

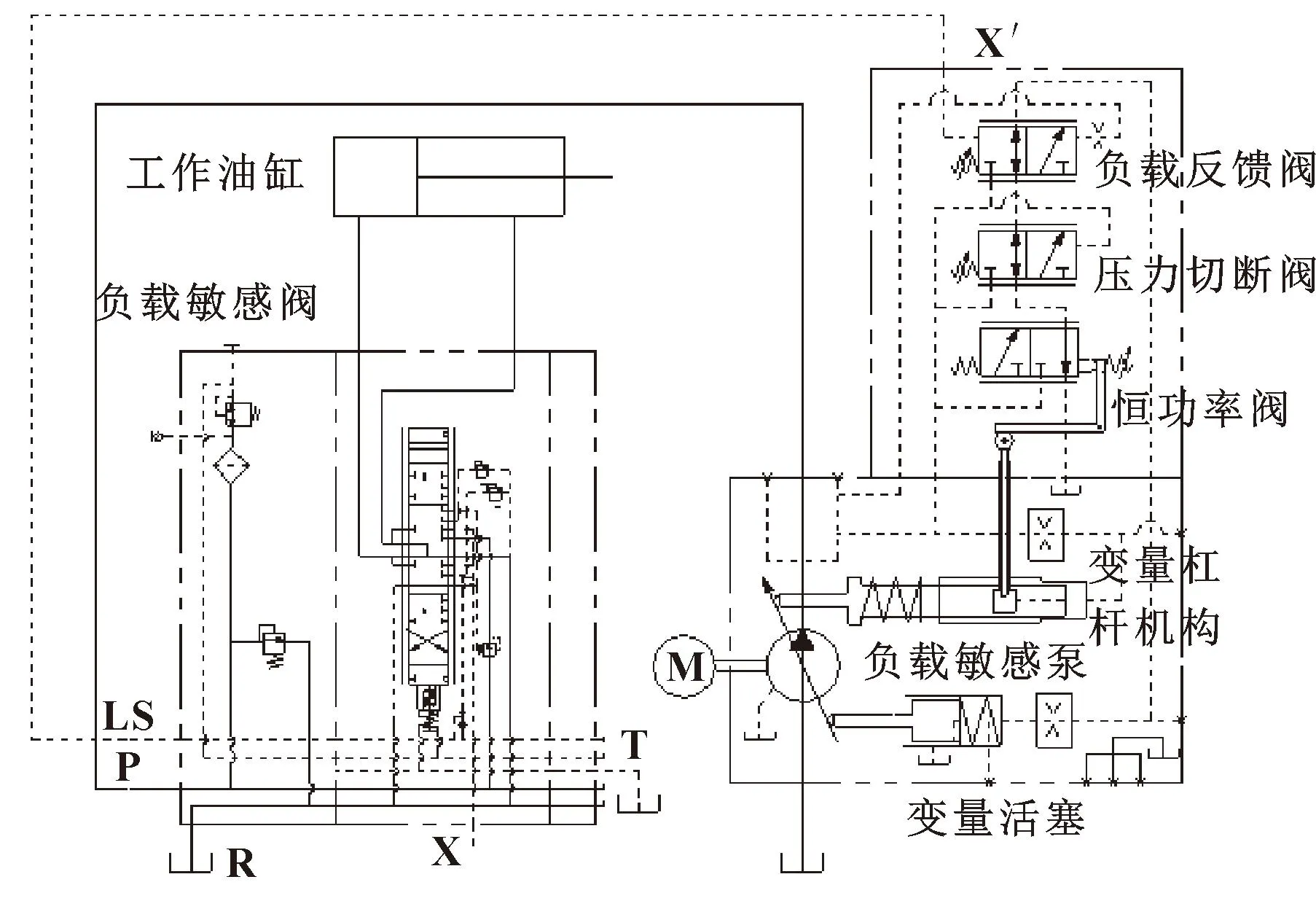

图1所示为负载敏感系统的简化原理。其核心元件是负载敏感泵和负载敏感阀。负载敏感泵中包含负载反馈阀、压力切断阀、恒功率阀。由图1可知:在负载反馈阀阀芯左端为LS口压力+弹簧设定压力,阀芯右端为泵出口压力。由二力平衡可知:阀芯左端力等于阀芯右端力,因此泵出口压力始终比LS口压力大一个弹簧设定力,实现泵压力随反馈负载压力的跟随变化。

图1 负载敏感系统原理

压力切断阀阀芯左端为弹簧设定压力,阀芯右端为泵出口压力。当泵出口压力大于弹簧设定压力时,压力切断阀换向,油液推动变量活塞动作,减少斜盘倾角,切断系统压力。

恒功率阀阀芯左端为弹簧设定力,阀芯右端为变量杠杆机构活塞力。当功率未达到设定值时,泵出口压力推动变量杠杆机构使泵的斜盘倾角变大。当变量杠杆机构活塞力大于弹簧设定力时,恒功率阀换向,油液推动变量活塞动作,减少斜盘倾角,使系统的功率值不超过最大功率。

负载敏感阀在实际使用中为多路阀,由首片、中间片、尾片组成。其中首片有进油口P、回油口R、负载反馈口LS;中间片有多路阀及测压口X;尾片有泄油口T。多个中间片多路阀的油口压力通过阻尼孔并经梭阀筛选后到LS口。因此,LS口压力即为整片负载敏感多路阀最大负载处的压力,且流量较小,约为2 L/min。X口压力取自单片中LS口的支路,可实现单片压力的监控,压力流量和LS口相同,常用来连接压力传感器等测压装置。

2 故障现象与排查

目前研发的全自动锚索钻架可实现锚索的钻孔、抓杆、接杆、拆杆全流程的自动化操作,系统中集成了大量的传感器用于闭环控制。但在设备调试过程中出现了夹钳油缸响应迟滞的现象。如果全系统中某一动作迟滞,可能影响整体自动化流程的实现。针对这一故障,进行了相应的排查。

步骤1,将整个系统循环动作多次,调试操作2 d左右,通过不断动作将系统中的气泡排出,减少因系统中存在气泡而导致的响应迟滞。

步骤1结果:夹钳油缸响应仍存在迟滞。

步骤2,将控制夹钳的多路阀油口与控制回转油缸的多路阀油口进行更换,观察现象。

步骤2结果:故障现象转移,夹钳油缸响应迟滞现象消失,回转油缸出现迟滞故障,可初步判断油缸无故障,故障源于多路阀。

步骤3,油路恢复原状,并更换多路阀上LS反馈油路的梭阀阀芯,观察现象。

步骤3结果:夹钳油缸响应仍存在迟滞。

步骤4,拆除多路阀X口的压力传感器,观察现象。

步骤4结果:系统恢复正常,夹钳油缸迟滞现象消失。

通过以上步骤的排查,最终锁定故障点源于多路阀X口的压力传感器,后续更换新的压力传感器,故障均再未出现。由于压力传感器对液压系统的影响通常忽略不计,但针对此次故障现象,可通过进一步的实验与分析查找根本原因,进行优化设计。

3 实验与分析

3.1 实验验证

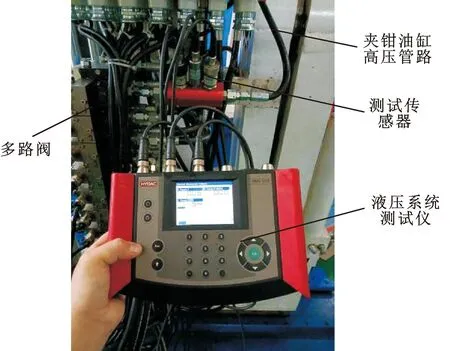

实验以全自动锚索钻架的夹钳油缸为研究对象,使用液压系统测试仪进行测试,试验现场如图2所示。

图2 实验现场

实验前将整个测试仪及测试传感器安装在其他正常设备上,无迟滞现象,排除测试仪传感器的误差,再将测试传感器连接在夹钳油缸进给的高压管路上,实时监测负载压力流量。

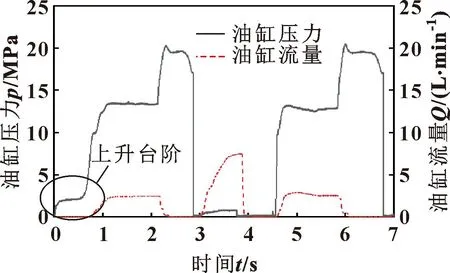

实验一:恢复原系统连接顺序,在多路阀上X口连接出现故障的压力传感器,循环动作夹钳操作手柄,测得实验曲线如图3所示。

图3 动态响应曲线(故障传感器)

如图3所示,在0~0.6 s左右,压力有一个上升台阶,流量为0,此时处于压力建立阶段,油缸无动作;0.6~1.2 s,压力和流量逐渐上升,油缸开始缓慢动作;1.2~2.2 s,压力和流量保持平稳,油缸匀速动作;2.2~2.7 s,油缸行程到位后憋压,压力上升,流量下降;2.7~3.2 s,手柄回归中位置,流量压力归零;3.2~4 s为油缸回程,因此检测压力为回油压力,流量为回油流量;4~4.7 s手柄处于中位,流量和压力均为0;4.7~7 s,油缸重复第一阶段的动作,没有出现上升台阶。

因此,第一阶段的上升台阶是导致系统初始响应迟滞的关键,开始阶段由于压力传感器的影响导致初始建压比较缓慢。而在动作一个循环后,短时间内再次动作不再存在动作迟滞。

实验二:在多路阀上X口处更换新的压力传感器,再次循环动作夹钳操作手柄,测得实验曲线如图4所示。

图4 动态响应曲线(新传感器)

由图4可知:在多路阀的X口更换新传感器后,整体动作流程阶段相同,系统初始动作时也存在上升台阶。其中0~0.4 s压力流量均为0,0.85 s后系统的压力和流量才趋于平稳,油缸匀速动作。整体动作比安装故障传感器时响应快0.2 s。

实验三:将多路阀X口处的压力传感器拆除,更换堵头,循环动作夹钳操作手柄,测试得到的实验曲线如图5所示。

图5 动态响应曲线(堵头)

由图5可看出:在多路阀X口处安装堵头,此时系统初始动作几乎无响应迟滞,不存在上升台阶。系统在0.3 s时开始动作,0.7 s时压力流量趋于平稳。

综合图3—5的实验结果可知:在多路阀X口处安装压力传感器,对系统确实存在影响。当传感器为新传感器时,响应时间为0.3 s,可忽略不计;但当使用时间长或传感器出现故障时,响应时间可达0.6 s,且1.2 s时才开始平稳动作,出现明显的迟滞故障。

3.2 故障机制分析

常用的压力传感器结构如图6所示。油液通过阻尼孔到取压器。取压器中的条状电阻可随压力变化而变化,并通过惠斯通电桥将电阻的变化放大为压差变化,传送至变送电路。压差信号在变送电路中经过滤波、二次放大处理再由电气接口进行信号传输[6-8]。

图6 压力传感器结构

由于实验一至实验三中所有的响应迟滞故障均出现在首次动作时,所以压力传感器的电气部分无重大故障,因此可判断故障现象与压力传感器的阻尼孔有关。

查询相关资料[9-12],根据孔口流量公式:

(1)

式中:q为流经小孔的流量,m3/s;Cd为流量系数;A0为小孔截面积,m2;Δp为小孔前后压差,MPa;ρ为油液密度,kg/m3。

由图6可知,压力传感器内部相当于有一个小腔体用于容纳负载压力油。在系统初始动作时小腔体内无油液存在。系统动作时多路阀LS口的油液通过压力传感器阻尼孔充满传感器小腔体,充满的过程即为实验时的上升台阶。

根据公式(1)可知:在油液密度不变、流经小孔的流量不变时,流量系数和小孔截面积影响小孔前后压差大小即压损大小,而流量系数取决于小孔的形状。由于传感器长时间使用以及油液中的细小颗粒磨损,导致压力传感器阻尼孔处形状变化,从而使系统初始阶段即上升台阶过程中压损增大。

在动作完一个循环后,压力传感器的取压器、阻尼孔以及油缸、管路内均已充满油液,无需再进行建压,压力传感器为静压状态。因此,短时间内动作第二次无迟滞现象。

3.3 改进措施

根据上述分析,所有的压力传感器连接到多路阀X口均存在系统动作初期的上升台阶过程。多路阀X口处流量约为2 L/min,为改善其初始阶段的建压性能,可提高测压点处的流量,以弥补建压损失,提高建压时间。

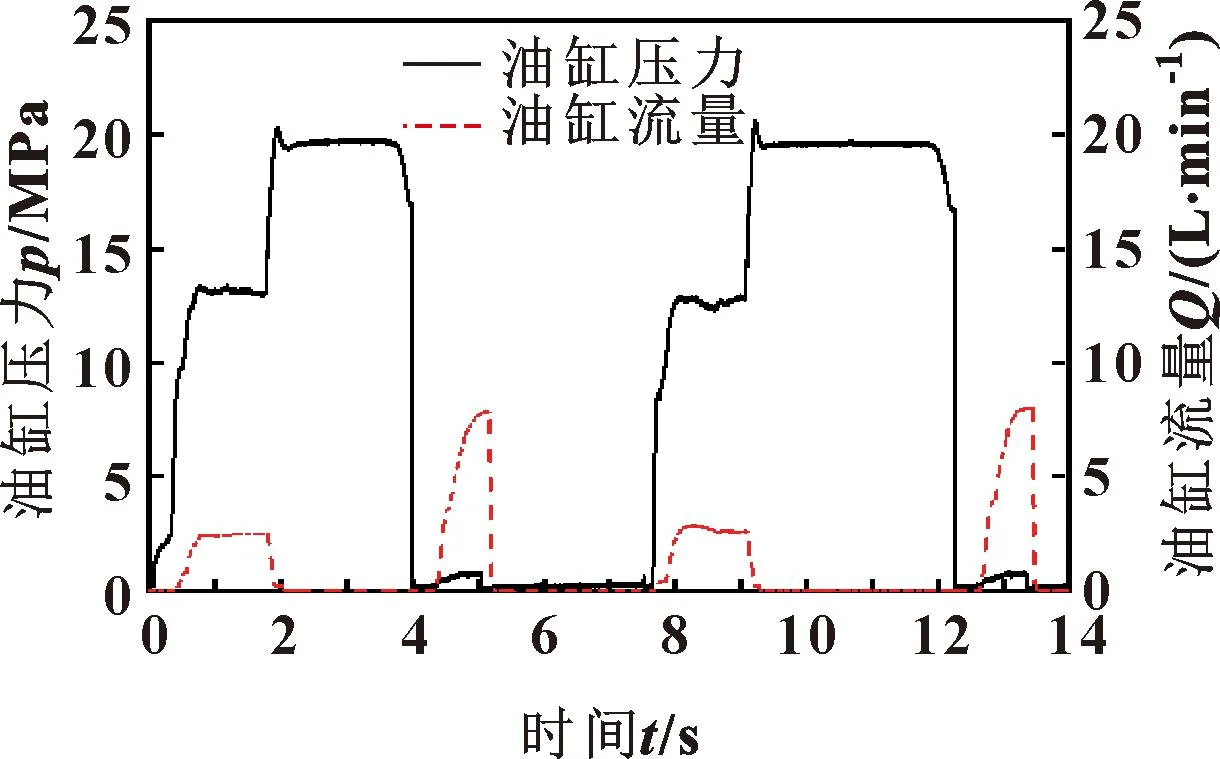

实验四:将夹钳油缸A、B口与梭阀连接,然后串接原有故障压力传感器。循环动作夹钳操作手柄,测得实验曲线如图7所示。可看出:此时压力传感器的测压点为夹钳油缸A、B口(流量约为8 L/min),系统响应变快,在0.4 s开始动作,0.8 s后系统的压力和流量趋于平稳,油缸匀速动作。此时原有故障压力传感器与实验二中新传感器的动态响应接近。

图7 动态响应曲线(改变安装位置)

4 结论

文中针对工程实践中遇到的负载敏感系统响应迟滞故障,通过故障排查、实验验证、故障机制分析、改进措施验证等方法进行分析,最终结论如下:

(1)在负载敏感液压系统中,多路阀X口处连接压力传感器时,随着使用时间增长和磨损增加,传感器会影响执行机构的响应特性,迟滞时间最大可达0.6 s。其影响原因与传感器阻尼孔磨损和负载反馈流量小有关。

(2)可根据不同的工况选择不同的安装方式:当系统的传感器监测点不作为闭环控制中的一部分时,可将传感器接多路阀X口,方便且节省空间;当系统中传感器监测点需要与下一动作形成闭环控制且对响应时间有较高要求时,可将传感器连接多路阀A/B口,系统响应快但需增加使用元件和布置空间。