基于自助法的弧齿锥齿轮齿面修正

2024-03-14赵岩李聚波王松林苏建新李天兴蒋闯

赵岩,李聚波,2,王松林,苏建新,2,李天兴,2,蒋闯,2

(1.河南科技大学机电工程学院,河南洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南洛阳 471003)

0 前言

弧齿锥齿轮广泛应用于相交轴的机械传动系统中,其齿面精度直接影响齿轮的性能。所以需要在生产过程中提升其加工精度,从而更好地促进机械性能的提升,实现生产效率的提高[1]。齿面形状误差直接影响接触路径从而影响齿轮的啮合质量[2],所以误差的修正十分重要。

近年来,国内外学者针对齿面修正进行了深入研究。LI等[3]通过研究发现准双曲面齿轮齿面偏差的修正和数据处理是实现数字化闭环制造的关键环节。李聚波等[4]以分度理论为基础,分析了大型齿轮成型磨削时,分度机构的工作原理和分度误差产生的原因,并通过试验验证了分度误差理论分析的正确性。杨建军等[5]以完全共轭大轮为基准面,提出一种大轮差齿面曲率修正构建方法。GE[6]研究了机床调整参数误差对双螺旋法加工的螺旋锥齿轮齿面误差的影响,通过实例验证了误差齿面的修正效果。上述相关研究已经广泛应用于企业的生产中。

自助法是由EFRON[7]于1979年在HUBBACK、MAHALANOBIS、SIMON 等的思想之上创造的以简单再抽样与自助分布为主导方向的方法。对于小样本数据的集合,自助法的效果明显。自助法的应用非常广泛,且已形成一套完整的理论。ANTAL、TILLÉ[8]对经典自助法方法中没考虑到的问题进一步分析,对比其他估计方法与自助法进行参数估计。时保吉[9]用自助法对轴承温度数据进行区间预测,预测结果表明温度预测区间几乎包含所有实验值,误报率小、精度高。肖支才等[10]借助无先验性的实际观测数据,与目前自助法常用的2种抽样方式在优劣性上进行对比。越来越多的学者将自助法应用于其他领域,但是在齿轮齿面偏差方面的应用较少[11-12]。本文作者提出一种基于自助法的齿面偏差修正方法,利用自助法对小样本分析来预测整体趋势,通过分析齿面上单个点的误差,进而统计出齿轮齿面上整体误差趋势,为齿面偏差的修正提供基础。

1 自助法修正原理

在弧齿锥齿轮的设计优化过程中,一般要进行齿面接触分析(Tooth Contact Analysis,TCA)后确定齿面展成的理论最佳机床调整参数[13]。在齿轮的加工过程中,由于误差的存在,导致齿轮在使用时无法达到预期效果。在实际生产过程中,加工齿面和理论设计齿面间的误差会被修正,确保二者在几何结构上趋于相同的位置,所以利用自助法齿面偏差预控修正理论减小齿面误差非常重要。

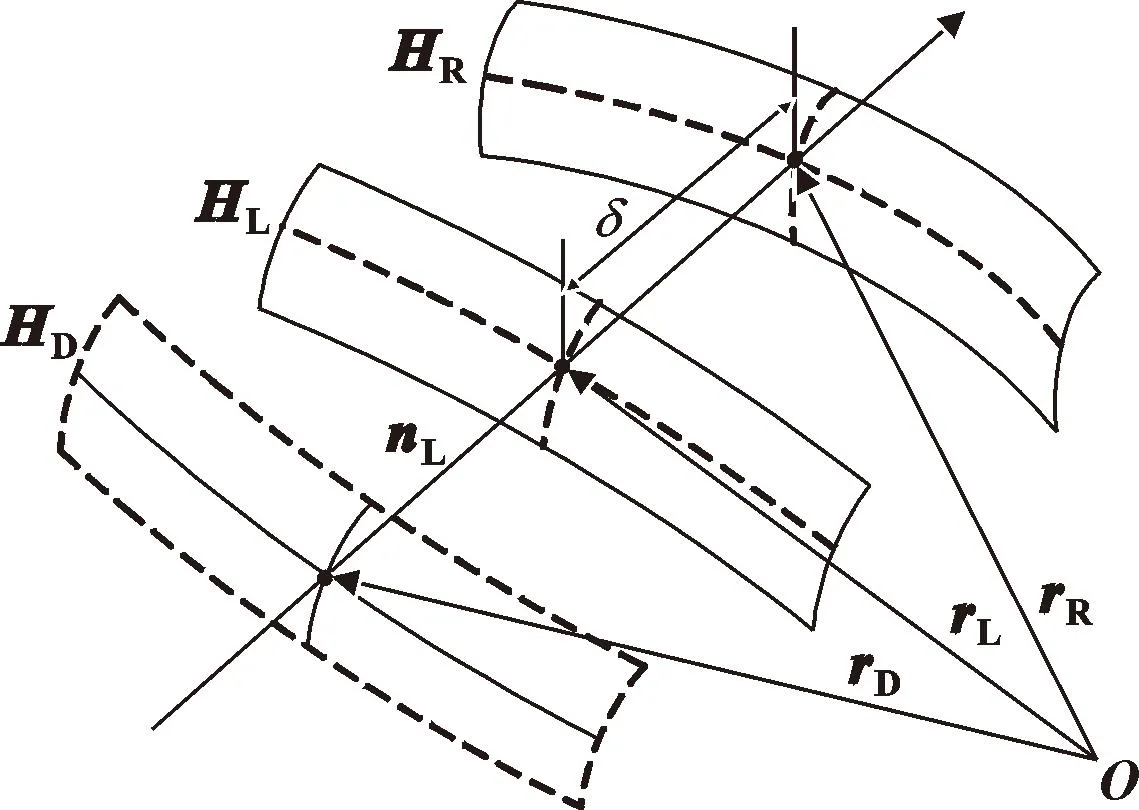

自助法修正原理为:选取实际齿面测量数据点,得到各测量点的自助样本均值,采用NURBS方法进行曲面拟合构建齿面均值差曲面,得到实际加工齿面。在此基础上,建立实际齿面和理论设计齿面的关系,进行齿面的数字化预控修正补偿,得到机床加工参数预控修正量。通过不断修正机床调整参数,使实际加工齿面与理论设计齿面逐步靠近,当齿面偏差达到最小时,得到的齿面为最优实际加工齿面。修正的最终结果就是得到与理论设计齿面最优逼近的实际加工齿面。图1所示为齿面偏差修正映射关系。

图1 齿面偏差修正映射关系

rR(u,v)=rL(φ,θ;Φj)+δnL(φ,θ;Φj)

(1)

rD(u,v)=rL(φ,θ;Φj)-δnL(φ,θ;Φj)

(2)

式中:rL为HL(理论设计齿面)上齿面点的径矢;φ、θ为设计变量;δ为均值差曲面所论点的偏差值;nL为HL上齿面点的法矢;u、v(0≤u,v≤1)为曲面重构参数;rR为HR(实际加工齿面的均值差曲面)上齿面点的径矢;rD是齿面点沿法矢nL所在方向映射于HD(HR关于HL的对称曲面)上的径矢。

由式(1)和式(2)得到修正齿面径矢的表达式为

rD(u,v)=rR(u,v)-2δnL(φ,θ;Φj)

(3)

通过分析图1所示的齿面偏差映射关系,得到齿面偏差表达式:

δi(φi,θi;Φj)=(HL(φi,θi;Φj)-HR(ui,vi))×

nL(φi,θi;Φj)

(4)

理论机床加工参数为Φj(j=1,2,…,m),m表示机床参数个数。齿面偏差δi(i=0,1,…,45),i表示齿面被测点的个数。

通过不断调整机床加工参数的修正值,使理论设计齿面向实际加工齿面逐步靠近。在此过程中,齿面偏差不断减小,当齿面偏差充分小时,得到一组机床加工参数修正值。此时得到的机床参数修正值与理论最佳机床调整参数相加就是实际加工齿面时所对应的机床调整参数[14]。由于齿面偏差的影响,“修正齿面”无法与实际加工齿面完全重合,但是能够保证它在齿面精度要求范围内满足实际工程需求。

2 实际加工齿面重构

2.1 NURBS曲面

曲面重构的常用方法有Bezier方法、B-spline方法和NURBS方法等。NURBS曲面拟合方法具有C2连续性及在缩放、旋转、平移等坐标系下数学表达式保持不变的优点,所以,文中采用NURBS曲面拟合方法来重构弧齿锥齿轮的实际加工齿面。NURBS曲面是基于 NURBS曲线的张量积形式,也是B样条曲面的扩展[15],其定义为

(5)

式中:n、m分别为u向和v向控制顶点个数;Ni,k(u)、Nj,l(v)分别为u、v方向的B样条基函数,k和l分别表示u向和v向B样条基的次数;Vi,j为曲面控制顶点;Wi,j为权因子。

2.2 NURBS基函数

NURBS基函数的求取是一个递推的过程,其基函数的递推公式为

(6)

式中:Ni,k(u)中i表示基函数的序号,k表示次数,u为节点。根据基函数递推公式可以得到各个基函数的值。根据NURBS曲线的数学定义,采用3次NURBS曲线拟合能够满足实际工程的需要。

3 应用实验

3.1 齿面偏差检测

大、小齿轮在数控铣齿机上进行批量铣齿后,在克林贝格齿轮测量仪P65上使用多功能3D扫描测头对20组大、小轮进行齿面偏差测量。以小齿轮为例,其测量过程和测量结果如图2、3所示。

图2 小轮齿面偏差测量过程

图3 修正前小轮齿面偏差测量结果

3.2 自助法齿面偏差修正

传统方式分析齿轮齿面偏差时,往往会使用大量的样本数据,然后通过大量的实验寻找偏差变化趋势;而自助法只需要从整体样本数据中随机抽取少量样本数据进行分析。

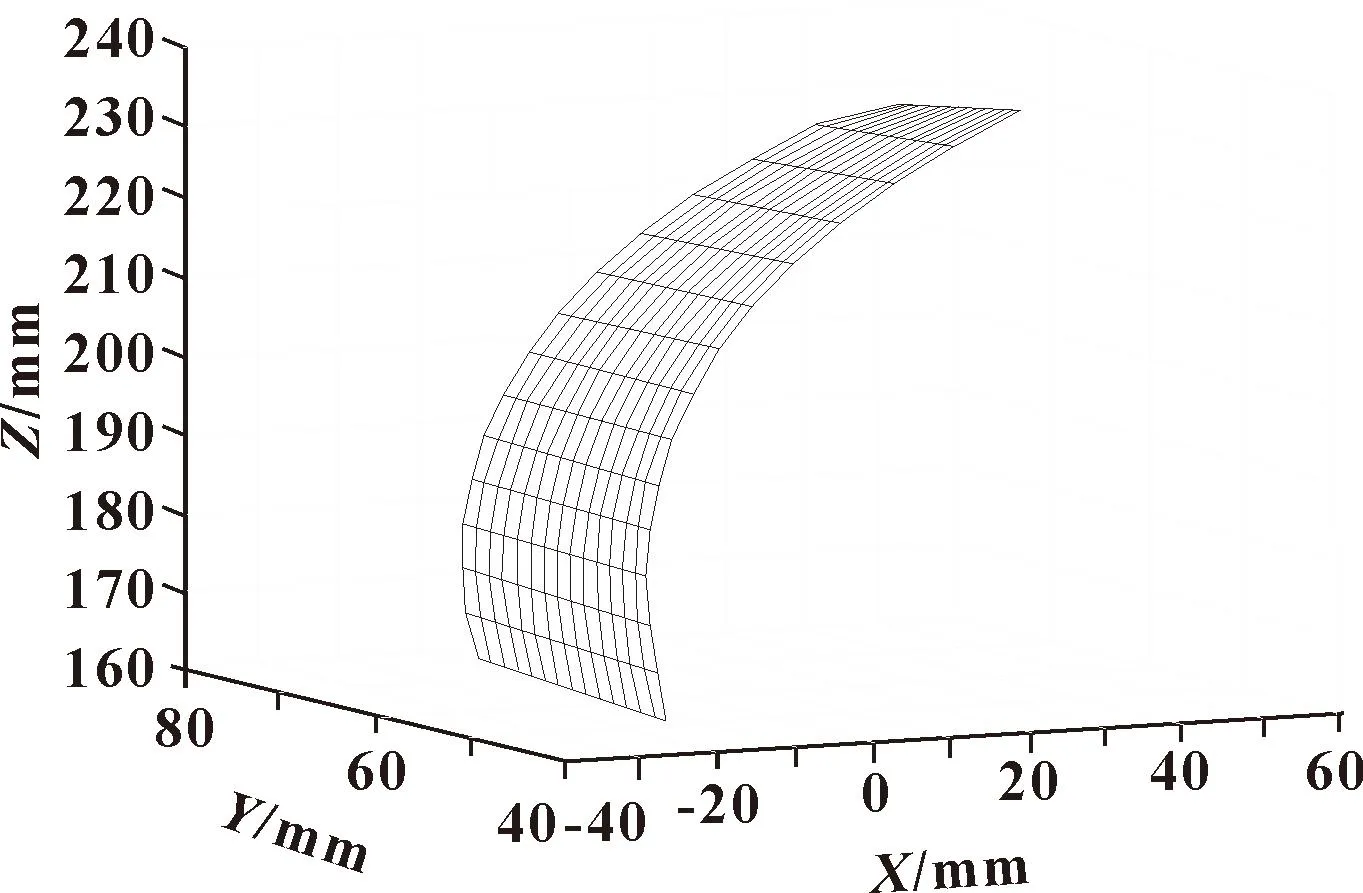

通过测量实际齿面获得小轮凸面数据点,选取小轮凸面上的20组数据,每组包含225个元素点,如表1所示。以表1中数据作为型值点,依据NURBS曲线拟合方法进行曲面拟合,得到小轮凸面造型,如图4所示,然后根据拟合得到的小轮凸面构建均值差曲面,如图5所示。

表1 小轮凸面样本数据

图4 小轮凸面拟合曲线

图5 小轮均值差曲面

对于采用NURBS齿面重构后的小轮凸面,在齿面上随机选取点1(第4行第3列)和点2(第11行第8列)进行局部放大且放大比例相同。整个过程中始终保持理论设计曲面和实际均值差曲面的间隔不变。两者的误差关系表明:通过自助法统计拟合得到的小轮凸面能够作为实际加工齿面进行分析。

4 试验分析

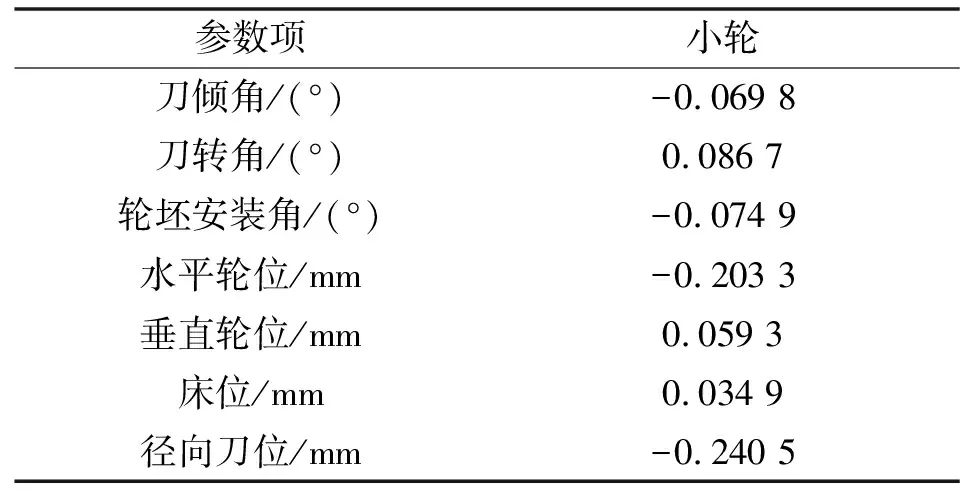

通过分析图4所示齿面均值差曲面,得到曲面偏差的变化关系。根据均值差曲面描述的齿面偏差修正变化关系和齿面偏差表达式(4)进行小轮的预控补偿修正,得到小轮的预控补偿修正参数如表2所示。

表2 机床加工参数预控修正量

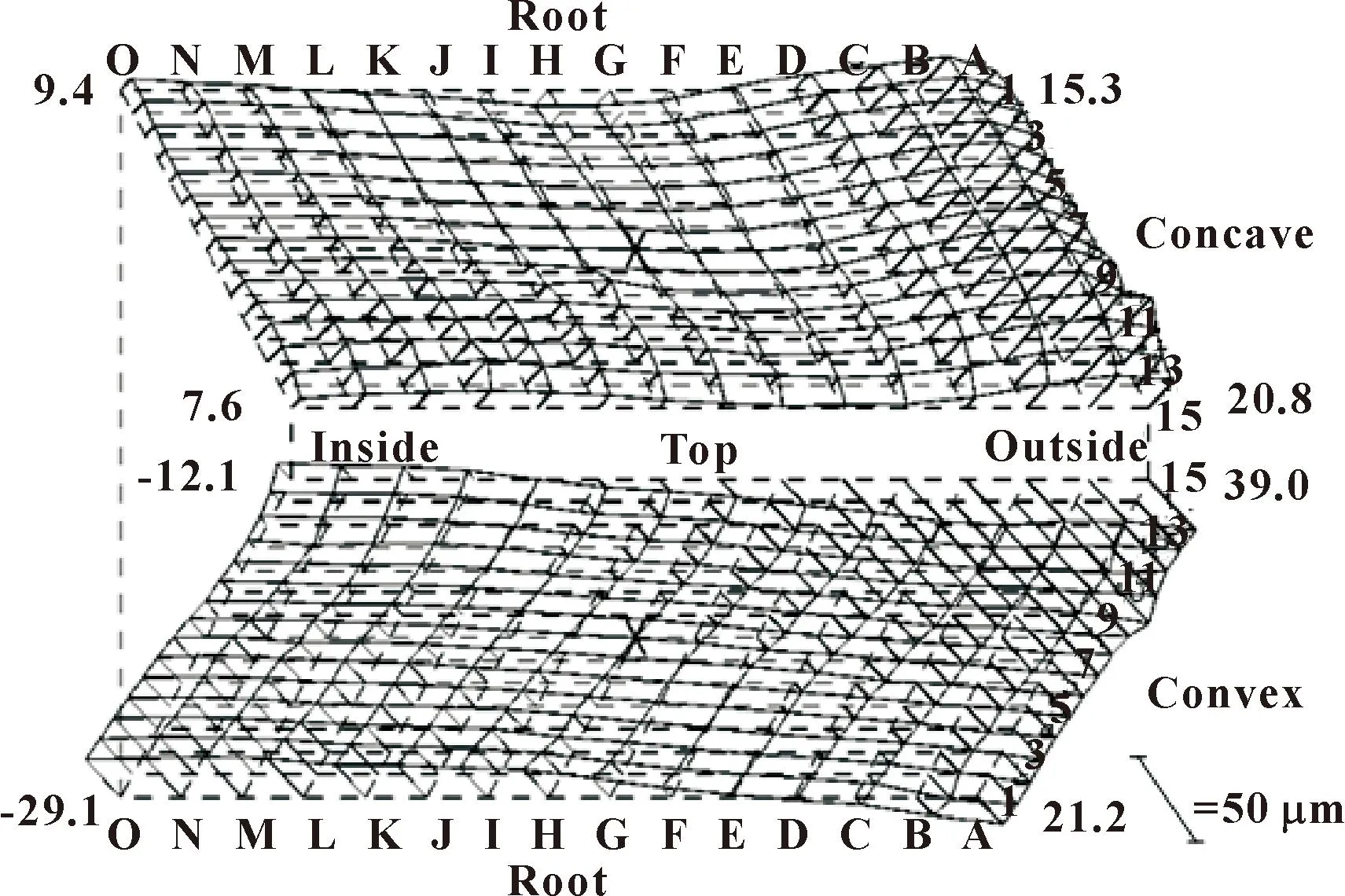

根据机床补偿修正参数,在数控铣齿机上进行了小轮的修正铣齿试切,并按照同样的方法进行齿面偏差检测。修正后小轮的齿面偏差检测结果如图6所示。

图6 修正后小轮齿面偏差测量结果

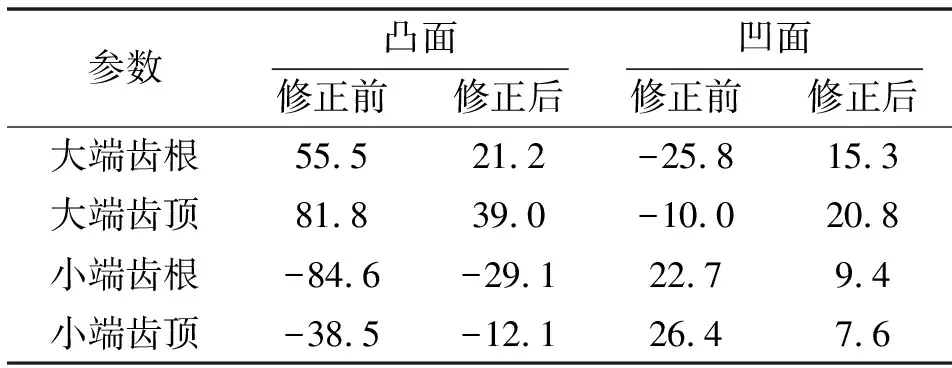

通过对比图3、6可以看出:小轮总体齿面偏差经过预控补偿后得到了有效降低,偏差值变化如表3所示。

表3 修正前后小轮齿面偏差值对比 单位:μm Tab.3 Comparison of pinion tooth surface deviation values before and after correction Unit:μm

由表3可知:修正前后齿面偏差值在凸面小端齿根处变化量最大,由修正前的-84.6 μm降到了修正后的-29.1 μm,变化量为55.5 μm。小轮齿面误差各点平方和从修正前的0.461 1 mm2下降到0.107 6 mm2,降低了76.66%,且齿面偏差变化趋势相对于补偿修正前较为平缓,验证了自助法齿面偏差预控修正理论的有效性。

5 结论

文中采用自助法对齿面偏差进行优化求解,运用NURBS曲面拟合方法重构实际加工齿面,并对修正前后的齿面偏差测量结果进行对比分析。研究结果表明:

(1)提出基于自助法的齿面偏差修正方法,得到了齿面预变形模型,确定了齿面偏差变化关系,得到机床加工参数的预控修正量,进而实现对齿面偏差的修正,为齿面加工参数修正提供了理论依据。

(2)经小轮的试验验证可知:利用自助法修正原理对齿面修正后,齿面偏差得到有效降低。