超强型齿层永磁混合式步进电机结构原理及性能分析

2024-03-14杨真昊鲁炳林赵博王坤袁帅

杨真昊,鲁炳林,赵博,王坤,袁帅

(1.山东理工大学电气与电子工程学院,山东淄博 255049;2.山东科晶炉业发展有限公司,山东淄博 255049)

0 前言

混合式步进电机(Hybrid Stepping Motor,HSM)综合了磁阻式、永磁式步进电机结构及性能优点,转矩密度高、开环控制方式简单、开环微步距细分控制定位精度高,成为当今工业自动化中应用最广泛的机型[1]。然而,传统HSM由于转子分段且放置轴向充磁永磁体,导致许多结构弊端,如气隙磁密及定转子铁芯饱和度沿轴向呈非线性非均匀分布[2];转子上永磁体散热困难[3];永磁体供磁面积受转子外径限制,转子分段数及永磁体个数与电机长度呈正比,结构复杂;难以添加电励磁对永磁磁场进行辅助调节,限制了电机调速范围和恒功率运行[4]。这些弊端不但限制了HSM性能及容量的提升,而且给电机分析和设计带来了困难[5-7]。

为提高HSM运行性能,国内外做了大量研究。美国Sigma仪表公司在1985年提出一种在HSM定子齿层中增设永磁磁条的增强型HSM;文献[8]对其提高转矩的机制进行了分析,并设计了样机对比实验,实验表明其保持转矩及最大静转矩相比HSM约能提高60%。文献[9]提出一种在HSM定转子齿层中均增设永磁磁条的超强型HSM,性能相比增强型HSM进一步提高。文献[10]针对超强型HSM永磁磁条在槽中的位置及永磁体剩磁参数对静转矩的影响进行研究,基于电磁场有限元仿真和样机实验,验证了电机的原理可行性和性能优越性。文献[11]提出一种新型定子永磁型混合式步进电机(Stator-permanent-magnet Hybrid Stepping Motor,SHSM),将复杂三维磁路结构HSM等效变换为简单二维磁路结构SHSM,极大简化了电机计算、分析和设计。由于SHSM转子无永磁体且只有一段,结构非常简单,彻底解决了HSM转子放置永磁体的结构弊端,并且兼具定子永磁型双凸极电机和HSM性能优点[12-13]。文献[14]提出3种SHSM拓扑结构,建立了解析模型分析不同拓扑结构电机的电磁特性,并进行了电磁场有限元仿真验证。文献[15]对HSM和SHSM进行了综合性能比较分析,并且试制了一台240 W的2相8极50齿SHSM 样机,通过实验验证了理论分析的正确性。文献[16]提出了SHSM齿层参数归一化分析和设计方法,并进行了电磁场有限元仿真和样机实验验证。

本文作者基于SHSM和超强型HSM结构特点,提出一种仅在定转子齿层嵌放永磁磁条的新型步进电机——超强型齿层永磁混合式步进电机(Super Tooth-layer-permanent-magnet Hybrid Stepping Motor,STHSM)。首先对其结构原理及转矩提升机制进行分析,进而开展齿层尺寸参数优化设计研究,最后将其性能与定子轭部嵌放永磁体、定子齿层嵌放永磁磁条的SHSM进行电磁场有限元仿真比较分析,验证其结构性能的优越性。

1 STHSM结构特点及运行原理

1.1 STHSM结构特点

2相8极50齿STHSM拓扑结构如图1所示。可以看出,STHSM转子铁芯只有一段、结构简单,内部电磁场呈二维分布,彻底消除了HSM转子分段且永磁体轴向充磁的结构弊端;全部定转子齿层嵌放极性相同、尺寸与定转子齿相同的永磁磁条,永磁磁场强度和转矩输出能力提升;定子轭部无永磁体,相比轭部永磁SHSM节省了轭部空间,电机整体体积质量降低、转矩/功率密度提升。

图1 2相8极50齿STHSM拓扑结构

定转子齿层永磁磁通可分为两部分:一部分通过所在磁极的并联齿层磁路形成闭合,另一部分通过定子轭部及其他磁极并联齿层磁路形成闭合,有效降低了定子轭部和极身饱和程度,有利于减小电机体积、提高转矩/功率密度。当磁力线穿过定转子齿重叠处及临近部分气隙区域时,依据磁阻最小原理形成磁阻拉力,永磁磁条的作用是在齿层区域产生永磁调制磁场[17],从而提高转矩输出能力。

类似于HSM、SHSM,常用的STHSM多为2相和3相拓扑结构,其转子齿数Zr、定子齿数Zs、永磁体数npm的确定方法为式(1)或式(2)

(1)

(2)

式中:m为相数;j为每相包含的定子磁极个数;且j必须是4的倍数;k为正整数。

1.2 运行原理

假设STHSM中+A磁极[如图1(b)所示]定转子齿中心线对齐时为θ=0位置,并假设齿宽/齿距约等于0.4,即+A、-A磁极齿层气隙磁导近似相同,两齿层区域的有效磁通近似大小相等、方向相反。当θ=0时,在定子永磁磁条、转子永磁磁条单独作用下,+A磁极、-A磁极的齿层磁力线分布及A相永磁磁链理论波形如图2所示。

图2 定、转子永磁磁条单独作用磁场分析

由图2可以看出:

(1) 当θ=0时,穿过+A、-A磁极的磁通φpmA+、φpmA-均达到幅值,且大小相同、方向相反,两者分别匝链+A、-A磁极绕组,合成得到A相磁链的正向幅值;

(2) 当θ=π时,穿过+A、-A磁极的磁通φpmA+、φpmA-与θ=0时等大反向,两者分别匝链+A、-A磁极绕组,合成得到A相磁链的负向幅值;

(3) 在定子永磁磁条、转子永磁磁条单独作用下,产生的永磁磁通、永磁磁链波形完全一致,即ψpmA_Stator=ψpmA_Rotor;

(4) 在定、转子永磁磁条共同作用下,A相永磁磁链翻倍,即ψpmA=ψpmA_Rotor+ψpmA_Stator。

对于STHSM系统,一般采用微步距电流细分驱动开环控制运行[11],A相永磁磁链、空载反电势及电流理论波形如图3所示,且有

图3 A相永磁磁链、空载反电势及电流理论波形

ψpmA=ψpmA_maxNpcosθ

(3)

e=-Emsinθ=-ψpmA_maxNpZrωrsinθ

(4)

i=Imcos(θ+δ)

(5)

式中:Np为相绕组串联匝数;ωr为机械角速度;δ为转矩角。

根据磁共能法,电机总转矩可表示为

(6)

式中:Tpm、Tr、Tcog分别为永磁转矩、磁阻转矩、定位转矩。

当m相绕组施加正弦电流时,电磁转矩为

(7)

式(7)表明:永磁转矩Tpm与单相永磁磁链幅值ψpm_max成正比,因此在理论上,STHSM输出转矩为定子齿层单独嵌放永磁磁条SHSM或转子齿层单独嵌放永磁磁条SHSM的两倍。

2 齿层参数优化分析

对于STHSM,齿层区域是电机内部磁路分布最为复杂的部分,亦是磁场变化最为激烈的部分,齿层参数的变化对电机整体性能影响最大,因而对STHSM齿层参数进行优化分析十分必要。下面以2相8极50齿STHSM为例开展分析研究。

2.1 空载特性优化分析

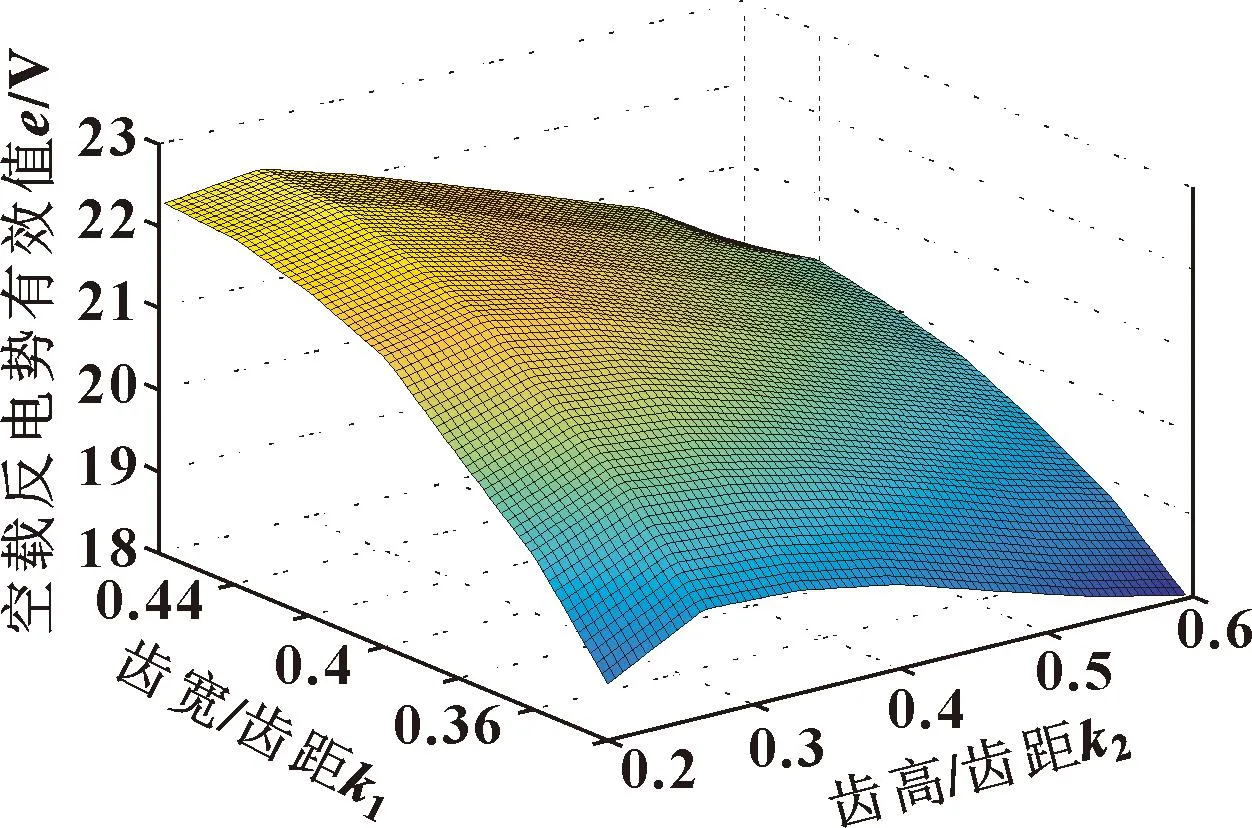

定子齿数为6,忽略磁极两侧齿层区域的边端效应。电机空载时,采用有限元计算可得齿高、齿宽变化对定位转矩、空载反电势和空载反电势波形THD的影响,如图4—6所示。

图4 定位转矩随齿宽、齿高的变化

图5 空载反电势有效值随齿宽、齿高的变化

图6 空载反电势波形THD随齿宽、齿高的变化

可以看出:随着齿宽增大,定位转矩呈波动趋势(在齿宽/齿距k1=0.42时取得极小值),空载反电势有效值呈非线性增大趋势。随着齿高增大,因齿层磁路饱和程度增加,定位转矩和空载反电势有效值有所下降。空载反电势波形THD在齿宽/齿距k1>0.4时,随齿高增大而减小;在齿宽/齿距k1<0.4时,随齿高增大而增大;在齿宽/齿距为0.4左右时,随齿高变化较小,并且数值较小。

2.2 负载特性优化分析

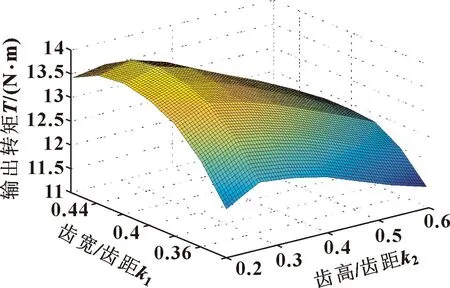

电机负载时,采用有限元计算可得齿高、齿宽变化对输出转矩和转矩脉动的影响,如图7—8所示。可以看出,当齿宽/齿距k1=0.42、齿高/齿距k2=0.36时,输出转矩近似达到最大值,但转矩脉动较大,可通过优化齿距进一步削弱转矩脉动。

图7 输出转矩随齿宽、齿高的变化

图8 转矩脉动随齿宽、齿高的变化

选取齿宽/齿距k1=0.42、齿高/齿距k2=0.36,计算得到输出转矩、转矩脉动随气隙变化趋势如图9所示。可以看出:当气隙/齿距k3<0.07时,输出转矩随气隙增大下降速度较慢;当气隙/齿距k3>0.07时,输出转矩随气隙增大迅速下降,转矩脉动随气隙增大几乎呈线性下降趋势。

图9 输出转矩、转矩脉动随气隙的变化

2.3 谐波抑制分析

选取齿宽/齿距k1=0.42、齿高/齿距k2=0.36、气隙/齿距k3=0.05,采用定转子不等齿距方法削弱谐波,计算结果如图10—12所示。可以看出:不等齿距法可以明显削弱谐波,减小定位转矩和转矩脉动,但同时会影响空载反电势和输出转矩。当定子齿距/转子齿距k4为0.92时,定位转矩达到最小;定子齿距/转子齿距k4为0.95时,空载反电势波形THD达到最小,同时空载反电势有效值相对较大;定子齿距/转子齿距k4为0.94时,输出转矩较大,转矩脉动率达到最小。综上,当定子齿距/转子齿距k4为0.94时,对谐波消除明显,且对其他性能影响较小,电机性能达到最优。

图10 定位转矩随齿距的变化

图11 空载反电势有效值、波形THD随齿距的变化

图12 输出转矩、转矩脉动随齿距的变化

3 电机性能比较分析

为验证所提出STHSM(结构1)性能的优越性,将其与定子齿层嵌放永磁磁条的SHSM(结构2)、定子轭部嵌放永磁体的SHSM(结构3)进行有限元仿真比较分析,结构2、结构3如图13所示,模型主要参数如表1所示。其中,三者均采用2相8极50转子齿结构,齿宽、齿高、齿距、永磁体参数均采用各自的最优设计值。

表1 3种电机比较模型参数

图13 结构2(a)与结构3(b)电机示意

3种电机在θ=0、θ=π/2位置处的空载磁力线分布如图14所示。可以看出,结构1和结构2在θ=0、θ=π/2位置处的空载磁力线分布基本相同,定转子齿中心线对齐或齿与永磁体中心线对齐的磁极磁力线分布较密,相邻磁极(一半齿、一半永磁体对齐)几乎没有磁力线穿过,与理论分析一致。结构3由于永磁体放置在定子轭部,导致定子轭部磁力线比较密集,铁芯饱和严重。

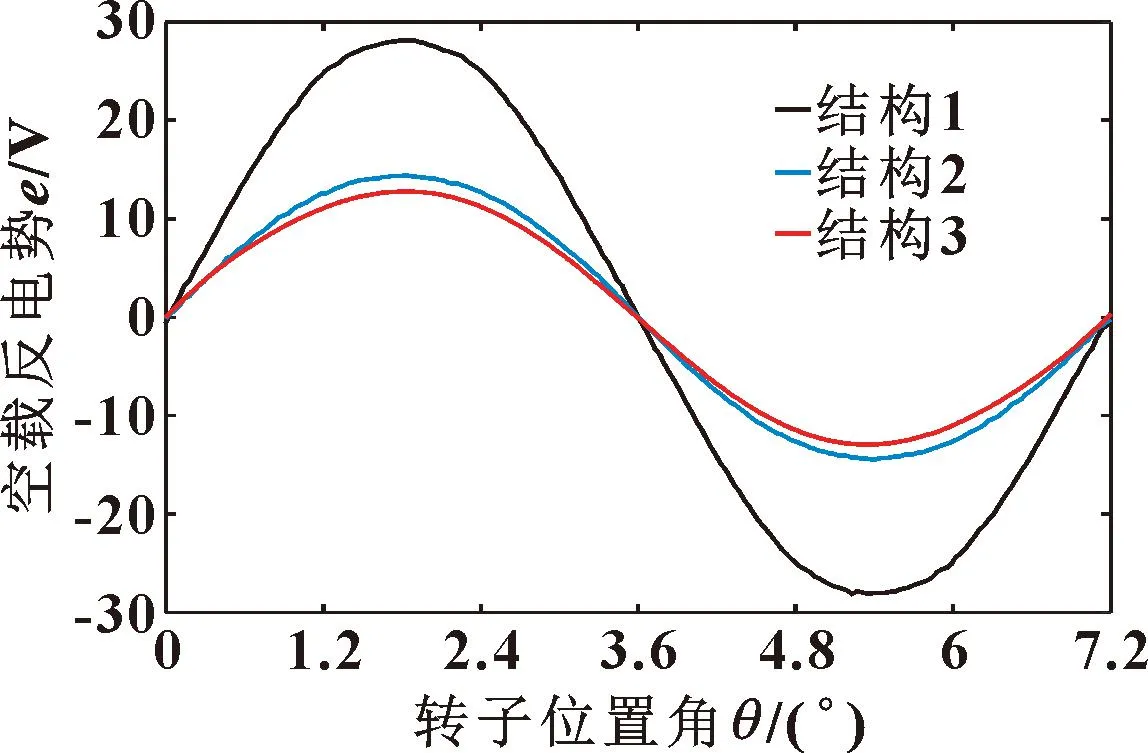

3种电机空载性能比较如图15—16所示。可以看出,由于对齿层参数进行了优化,空载反电势波形正弦性较好。结构2、3的空载反电势幅值比较接近,约为结构1的1/2,验证了理论分析的正确性。同时,结构1定位转矩峰-峰值约为结构2的2倍,并且明显高于结构3,表明定转子齿层放置永磁磁条结构会导致定位转矩进一步增大。

图15 3种电机空载反电势比较

图16 3种电机定位转矩比较

3种电机额定转矩比较如图17所示。结构1、2、3的额定转矩分别为13、6.5、5.5 N·m,转矩脉动率分别为16.2%、14.3%、11%。结构1转矩约为结构2的2倍,并且结构2的转矩高于结构3,归因于结构2齿层并联永磁磁路的存在降低了其定子铁芯饱和程度,验证了理论分析的正确性。同时,结构1、2的体积和质量略小于结构3,因此转矩密度更高,表明定转子齿层放置永磁磁条结构能够有效提升电机转矩密度。

图17 3种电机额定转矩比较

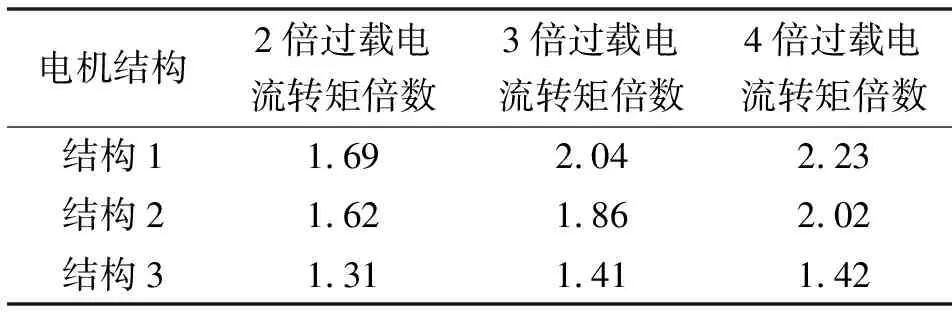

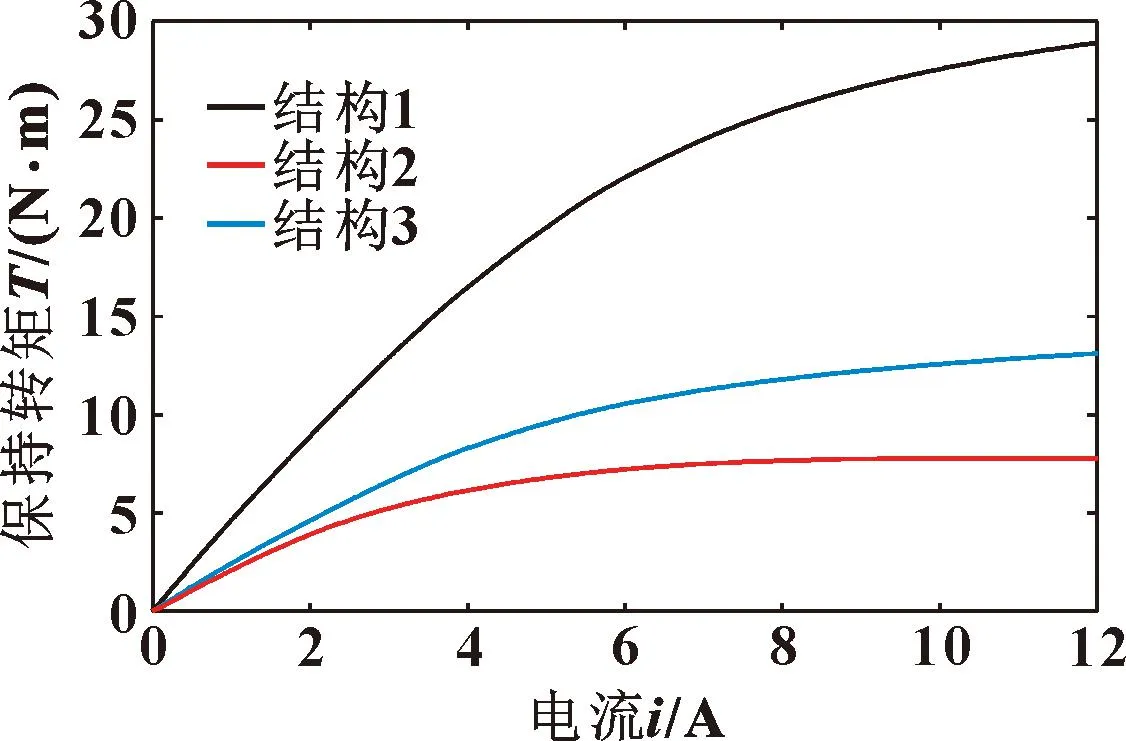

3种电机保持转矩比较如图18所示,过载转矩倍数(过载电流下的保持转矩与额定转矩之比)比较如表2所示。可以看出:结构1、2的过载能力明显高于结构3,3倍过载电流时结构1的转矩约为结构3的3.4倍。归因于结构1、2齿层并联永磁磁路的存在降低了其定子铁芯饱和程度,进一步验证了理论分析的正确性,表明定转子齿层放置永磁磁条结构能够有效提升电机过载能力。

表2 3种电机过载转矩比较

图18 3种电机保持转矩比较

4 结论

本文作者提出一种仅在定转子齿层放置永磁磁条的,具有定转子结构简单、转矩和功率密度高等特点的超强型齿层永磁混合式步进电机。通过二维有限元分析,对齿高、齿宽、齿距、气隙等齿层参数进行了优化,分析了它们对空载反电势、定位转矩、输出转矩、转矩脉动、保持转矩等电机性能的影响规律,提出了该类电机齿层参数优化设计的准则。并将此电机与同规格定子轭部永磁混合式步进电机、定子齿层永磁混合式步进电机进行性能比较研究,证明了超强型齿层永磁混合式步进电机具有更高的输出转矩和更好的过载能力,验证了理论分析的正确性及其结构性能的优越性。但输出转矩的提升相应地带来了转矩脉动的问题,虽然可以用不等齿距一定程度上削弱谐波来减小转矩脉动,但一定程度上影响其他电磁性能,所以转矩脉动的削弱有待进一步研究。STHSM大转矩的特点适合用于低转速、高转矩要求的应用场合,例如机械臂的驱动、航空航天、医疗器械、家用电器等。