基于4-PPPS并联机构的机身舱段对接方法研究

2024-03-14李贺祁若龙张珂赵吉宾

李贺,祁若龙,,张珂,赵吉宾

(1.沈阳建筑大学机械工程学院,辽宁沈阳 110168;2.中国科学院沈阳自动化研究所机器人学国家重点实验室,辽宁沈阳 110169)

0 前言

机身对接是飞机总装的重要环节,其装配质量将直接影响飞机寿命[1]。传统的机身装配多采用吊装设备,依靠手工或工装型架来完成作业,耗费大量劳动力,并且装配质量和效率难以掌控。因此,建立数字化、柔性化的对接系统对飞机制造领域而言至关重要[2]。

机身对接机构可以等效为4-PPPS并联机构,相比串联机构而言,其结构更加紧凑,刚度和承载能力也有所提高,但相应的动力学解算也更加复杂。常用于并联机构动力学解算的方法有:针对机构中每个部件,分析其受力状态,计算各部件约束反力的牛顿欧拉法[3-5];为了避免动力学函数求导运算过于繁琐,用矢量的点积、叉积来代替的凯恩法[6-7];从能量方面入手,消去约束反力,考虑部件动能和势能的拉格朗日方法[8-9]等。

关于飞机对接机构的研究,马志强等[10]针对3-PPPS并联机构,提出一种以球铰间距离不变的约束条件为突破口求解机翼位姿的方法。张斌等人[11]考虑到工程实际和工作效率要求,将关节速度、驱动力等作为约束条件,利用二分法得到了最优时间。郭志敏等[12]通过牛顿欧拉法对机翼调姿系统的动力学展开分析,采用伪逆矩阵的方法得到了关节驱动力。在提高装配精度方面,祁若龙等[13]针对4-PPPS机构,在空间位姿矩阵微分的基础上对舱体对接系统运动学进行了标定。CHU等[14]使用牛顿欧拉法构建了对接系统无内力的动力学模型,消除了对接过程中托架间内力,并结合斐波那契搜索方法优化了调整时间。

本文作者以4-PPPS并联机构为研究对象,基于旋量理论将机身运动分解为绕任意轴的旋转和平移,建立并联机构运动学模型、确定各定位器驱动量。然后根据机构的结构特征,建立非冗余和冗余驱动系统的动力学模型,并在对定位器关节速度和加速度进行冗余性和非冗余性对比分析的基础上,求解对接部件的角速度和角加速度等参数。针对冗余情况,以力二范数最小为目标,对冗余驱动力进行协调分配[15]。最后分别对两种情况进行运动学和动力学仿真,并与数值计算结果进行对比分析。

1 对接系统运动学分析

1.1 坐标系建立

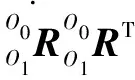

图1所示对接系统由4个定位器构成,负责支撑托架和机身。定位器能够完成3个正交方向的运动,并且具备安全可靠、工作平稳等特点,通过球铰与托架连接,托架与机身固连。分别在地面和机身上建立坐标系O0x0y0z0、O1x1y1z1,全局系O0x0y0z0坐标轴方向和定位器关节运动方向相同。舱体系原点位于托架和机身质心位置,初始时刻坐标轴的定义规则与全局系同,如图2所示。

图1 机身对接系统

1.2 位姿分析

对于定位器i(i=1,2,3,4),初始时刻其顶部与托架相连的球铰中心在全局系中的位置矢量为ci=[cix,ciy,ciz]T,运动过程中球铰位置发生改变,在全局系内的坐标变为qi=[qix,qiy,qiz]T。将托架视为刚体,则球铰在舱体系内的坐标可以视为常数矢量,用bi=[bix,biy,biz]T表示。

将机身舱段在空间中的运动定义为沿着任意两点A(a1,b1,c1)和B(a2,b2,c2)所确定直线平移L,然后绕空间中任意两点C(a3,b3,c3)和D(a4,b4,c4)所确定的旋转轴逆时针旋转θ角。

物体绕任意轴旋转的问题,可以理解为先将物体随转轴一起旋转、平移,直至与坐标轴重合,再绕坐标轴旋转,最后做相反的旋转平移运动,使转轴回到初始位置。对一般情况进行分析,如图3所示,任意两点确定的轴线既不通过原点,也不与坐标轴平行。将转轴移至原点,得OE,再绕y轴顺时针旋转α角,至yOz平面,得到OF。随后OF继续绕x轴逆时针旋转β角,与z轴重合,再绕z轴逆时针旋转θ角,最终执行上述变换的逆过程,可得绕空间中不过原点的直线旋转的变换矩阵。

图3 任意轴线旋转推导图

不难发现,物体绕通过坐标轴原点的轴线旋转是绕任意轴线旋转的特殊情况,其变换矩阵为

R(θ)=Ry(α)Rx(-β)Rz(θ)Rx(β)Ry(-α)=

(1)

绕空间中不过原点的转轴旋转比过原点的情况多了平移至原点的过程,其变换矩阵可以表示为

R′(θ)=T(a3,b3,c3)R(θ)T(-a3,-b3,-c3)

(2)

对于机身舱段在空间中的运动而言,其在绕空间中某轴线旋转前有一个平移过程,即沿某直线方向平移距离L,可分解为沿全局系轴线方向的平移,此过程总的变换矩阵为

T1=R′(θ)·T(ax,ay,az)

(3)

结合以上分析可知,机身舱段在空间中运动后,球铰点在全局系中的位置矢量可以表示为

[qix,qiy,qiz,1]T=T1[cix,ciy,ciz,1]T

(4)

关节位移用li=[lix,liy,liz]T表示,结合三坐标定位器的工作原理和构型特点可知,机身舱段进行位姿调整后,球铰点在全局系中的位置矢量可以表示为qi=[cix+lix,ciy+liy,ciz+liz]T,由此可以求解出机身旋转平移运动后,各定位器关节的驱动量。

运动学正解,即在已知各定位器关节驱动量的基础上,求解机身舱段位姿。机身运动后,舱体系原点在全局系内的位置矢量P可通过之前推导的变换矩阵求得,则球铰点在全局系中的坐标qi为

(5)

将球铰在全局系和舱体系中的坐标以及舱体系原点在全局系的位置矢量代入公式(5),并结合旋转矩阵的如下性质:

(6)

(7)

机身位姿可用U=[px,py,pz,φ,φ,γ]T来表示,其中:px、py、pz为O1在全局系中位置;φ、φ、γ分别表示舱体相对全局系的滚动角、俯仰角和偏转角。求解舱体相对全局系的姿态矩阵公式如下:

(8)

联立式(7)和式(8),可得RPY角:

(9)

1.3 速度分析

(10)

利用式(10),可得定位器各关节速度为

(11)

(12)

式中:j=1,2,3,分别代表定位器的3个运动方向。

姿态矩阵是正交阵,因此有如下性质:

(13)

式(13)两边同时对时间求导,得到

(14)

(15)

1.4 加速度分析

对机身对接机构进行加速度分析,旨在建立起各定位器驱动关节加速度与机身舱段加速度的关系方程,利用式(10)可求球铰点的加速度为

(16)

(17)

对式(15)求导,得姿态矩阵和角加速度的关系

(18)

上式化简,得机身舱段在全局系下的角加速度

(19)

2 对接系统动力学分析

2.1 非冗余驱动情况动力学建模

非冗余驱动情况,各定位器主动驱动数目不同,按3-2-1-0的分配方式分布,其余关节随动,能够完成三维空间六自由度的运动,构成了一个非冗余4-PPPS并联机构,如图4所示。

图4 非冗余驱动调姿机构

2.1.1 数控定位器的动力学模型

如图5所示,对于定位器i,它能够实现3个相互正交方向的平动。底层托板、上托板及其内部构件以及伸缩柱的质量分别为m1、m2、m3。

图5 三坐标数控定位器结构

在非冗余情况下,由于定位器主动驱动的数量和位置不同,所以各自动力学模型的建立也略有不同。根据非冗余情况对接机构的工作原理和结构特征,忽略摩擦,则单个定位器的动力学方程为

(20)

2.1.2 机身托架的动力学模型

(21)

2.1.3 对接系统的动力学模型

联立式(20)和式(21),得对接系统动力学模型:

(22)

2.2 冗余驱动情况动力学建模

如图6所示的冗余驱动对接系统,定位器各个关节驱动均为主动,通过协调控制定位器关节间运动来完成机身舱段的对接工作。

图6 冗余驱动调姿机构

2.2.1 数控定位器的动力学模型

冗余情况下,定位器构造相同,各部分质量信息与非冗余情况一致,则单个定位器动力学方程为

(23)

2.2.2 机身托架的动力学模型

(24)

式中各参数含义与非冗余驱动情况中一致。

2.2.3 对接系统的动力学模型

对接系统由定位器、托架和机身共同组成,通过协调控制定位器关节运动来完成舱段的调姿对接。综合考虑式(23)(24),得系统的动力学模型:

JF=H

(25)

式中,

H=

2.2.4 驱动力优化

由于冗余情况下调姿机构是一个冗余4-PPPS并联机构,驱动数多于其自由度数,调姿机构在每种运动状态下,都有无数组驱动力的组合,故此需要对关节驱动力进行协调分配。

力优化问题也就是在满足等式约束JF=H的前提下,求解力,使得目标函数Z=FTWF最小。

可用如下方程表示:

(26)

其中:W为定位器权值。构造拉格朗日函数:

L(F,λ)=FTWF+λT(JF-H)

(27)

将优化问题变为拉格朗日乘数法求条件极值问题,λ={λ1,λ2,…,λ6}T∈R6×1为拉格朗日乘数,分别对F、λ求偏导:

(28)

(29)

式中:I为单位矩阵。函数L(F,λ)存在极小值则必须满足以上两个必要条件,由式(28)化简可得:

(30)

将上式代入式(29)中可得:

λ=-2(JW-1JT)-1H

(31)

将上式代入式(30)中可得:

F=W-1JT(JW-1JT)-1H

(32)

取W为单位矩阵,则目标函数变为Z=FTF,即优化目标为各关节驱动力二范数最小,得驱动力

F=JT(JJT)-1H

(33)

3 数值算例分析与仿真验证

针对非冗余和冗余驱动4-PPPS并联机构的运动学和动力学部分,借助ADAMS开展仿真验证,与文中所建立的运动学和动力学模型所求解的各参数进行比较分析。

已知机身和托架的质量mc为1 173.76 kg,初始位置重心在全局系下的坐标为(266.06,0.34,2 781.05)mm,球铰在全局和舱体系下的坐标如表1所示。

表1 初始状态球铰点坐标 单位:mm Tab.1 Spherical hinge point coordinates in initial state Unit:mm

U0=[266.06,0.34,2 781.05,0,0,0]Tmm是机身初始位姿,其运动过程可描述为先沿A(80,100,100)mm、B(-210,320,300)mm两点确定的轴线平移550 mm,然后绕C(1 000,1 000,-500)mm、D(3 000,3 000,5 500)mm所确定的旋转轴逆时针旋转10°。

对接过程尽可能要求平稳,避免启止时的冲击,所以采用五次多项式插值来拟合位姿轨迹。且在实际对接过程中,为保证装配精度和效率,对其速度、加速度等有一定要求,见表2。

表2 对接过程约束条件

考虑上述条件,采用黄金分割法求解最优时间为34.907 41 s,这里取34.9 s,如图7所示。

图7 最优时间

在机身位姿轨迹的基础上,借助机构逆运动学可以求出各关节的位移曲线,如图8所示。

图9为数值计算得到的定位器速度和加速度曲线。将调姿机构定位器的所有驱动关节均采用位置驱动进行仿真,得到的关节速度、加速度如图10所示。图8—10中:x1表示定位器1在x方向上对应参数曲线,其他变量定义规则类似。

图9 数值计算得到的定位器速度(a)、加速度(b)曲线

图10 仿真得到的定位器速度(a)、加速度(b)曲线

为了进行后续的动力学解算,需对调姿过程中机身的角速度和角加速度进行解算,数值计算和仿真得到的角速度和角加速度分别如图11、12所示。

图11 调姿过程中数值计算得到的角速度(a)、角加速度(b)

图12 调姿过程中仿真得到的角速度(a)、角加速度(b)

分析比较图9—12,可以发现数值计算的关节速度、加速度等数据和仿真得到的一致。

当作者按3-2-1-0的方式分配定位器的主动驱动,此时构成了一个非冗余4-PPPS机构,能够运动到预期目标位姿,但驱动力分配不均。图13、14分别为数值计算和仿真得到的驱动力。对比发现:仿真和理论计算得到的非冗余驱动力偏差不大,证明了文中构建的动力学模型的正确性。

图13 数值计算得到的非冗余驱动力

图14 仿真得到的非冗余驱动力

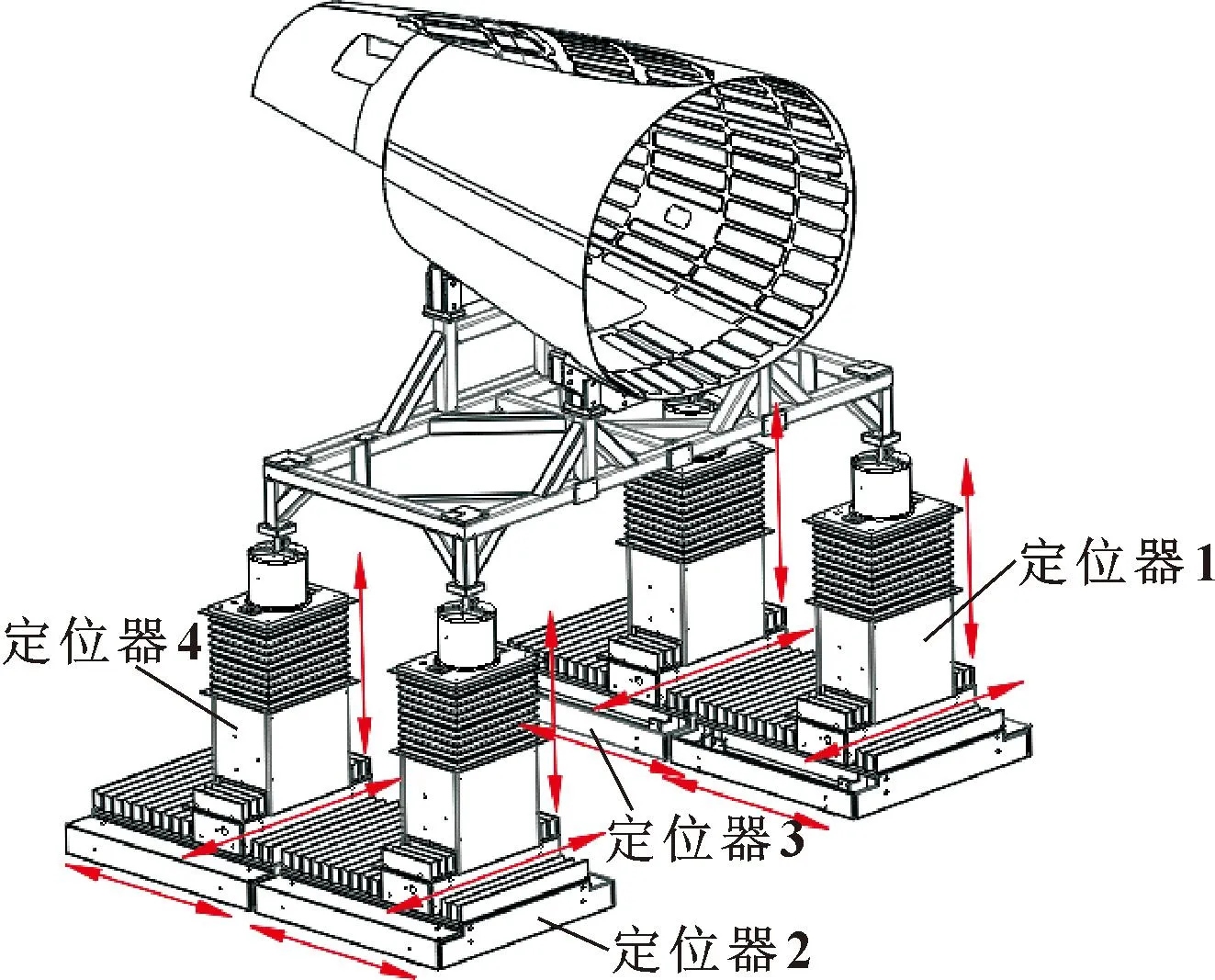

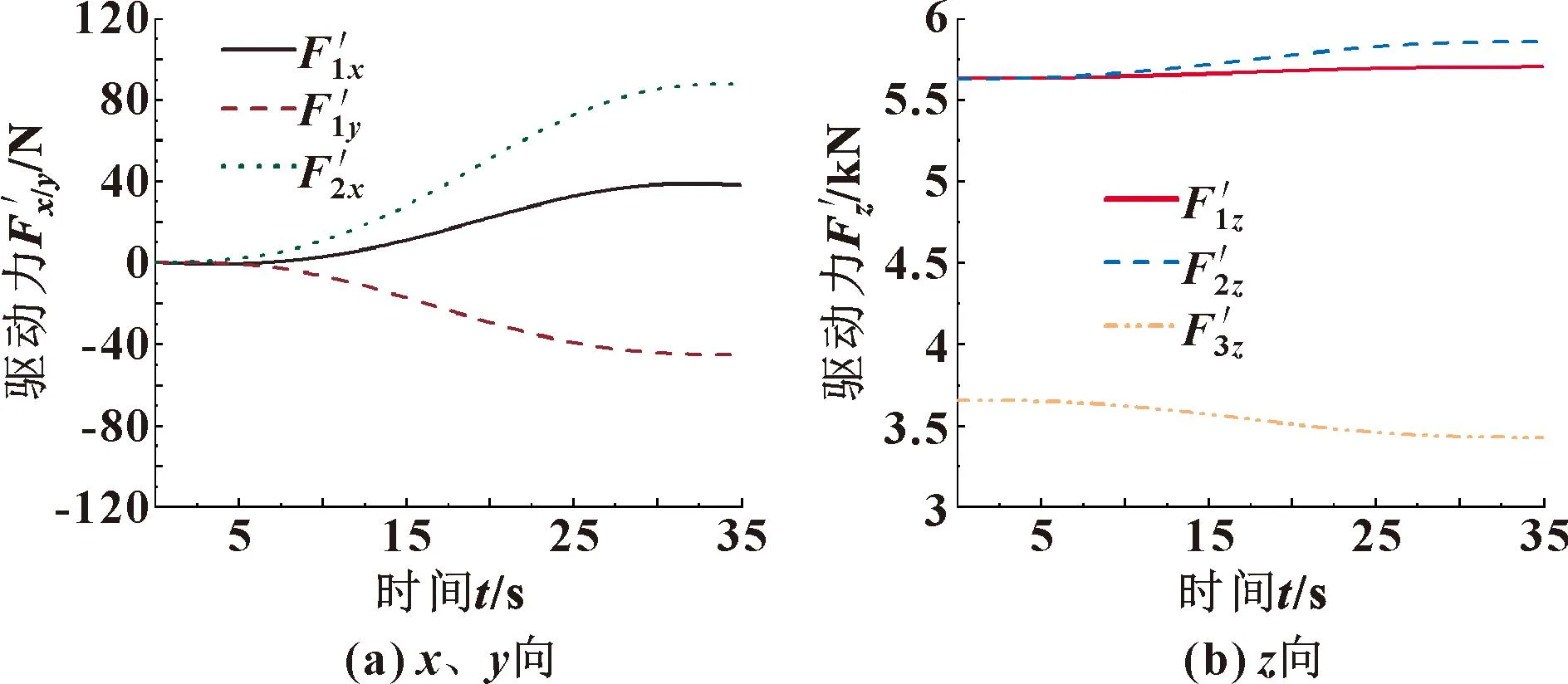

为提高对接机构的承载能力,让各支链的驱动力分配更加均衡,舱段对接机构采用冗余驱动,并使用二范数最小方法优化驱动力,分配优化后的定位器各关节驱动力如图15所示。

图15 数值计算得到的冗余驱动力

各关节均采用主动驱动时,构成一个冗余并联机构,可采用力位混合方式来完成机身对接工作。通过位置驱动关节控制舱段的运动轨迹,力驱动关节调整受力状态,对驱动力进行协调分配,以期望的驱动力来实现机身对接。选取定位器1的xyz向、2的xz向和3的z向为位置关节,其余关节驱动力为主动变量,采用力驱动,从而完成驱动力的协调分配。仿真取得的位置关节的驱动力见图16。

图16 仿真得到的位置驱动关节的驱动力

比较分析图13、15可以发现:非冗余情况定位器各关节受力很不均衡,对机身的支撑力大部分由定位器1、3所承受,定位器2仅承担了小部分,且竖直方向最大最小瞬时驱动力差值较大;而冗余情况,竖直方向最大驱动力明显减小,各分支的力变得更加均衡,系统的承载能力也显著提升。

由图15、16可知:力位混合驱动的方式,系统施加于各位置驱动关节处的驱动力与理论计算得到的基本相同,说明力位混合方式对对接系统而言确实是一种有效的控制方式,也证明了文中动力学建模的准确性。

4 结论

(1)依据对接系统的结构特征,得到机身舱段在空间中绕任意轴线旋转平移后的位姿以及各定位器驱动量。为避免系统启停时的冲击,采用5次多项式生成机身舱段的运动学轨迹,并通过运动学分析计算得到各关节的运动轨迹、速度和加速度以及机身舱段角速度和角加速度等参数。

(2)采用牛顿欧拉法分别对非冗余和冗余驱动情况的定位器和机身进行动力学建模,针对冗余情况以力二范数最小为目标,协调分配了关节驱动力,改善了机构受力状态,分析了驱动力协调分配机制。分析比较了这两种情况的驱动力大小,发现相比非冗余驱动,冗余状态各关节驱动力分配更加均衡,承载能力也有明显提升。

(3)利用ADAMS对非冗余驱动和力位混合驱动情况进行仿真,仿真结果表明:理论计算和软件仿真得到的非冗余驱动力基本相同,力位混合驱动情况仿真得到的被动驱动力与优化后计算的驱动力进行对比分析,发现两组结果相差不大。