一种大型齿轮齿距偏差和累积偏差的测量方法*

2018-10-13邱保安

杨 林,邱保安

(南京电子技术研究所, 江苏 南京 210039)

引 言

某大型俯仰传动机构齿轮的模数m= 25,齿数Z= 581,顶圆外径为14.575 m。它在16 m滚齿加工机上采用硬质合金滚刀滚切成形(展成法),其模数和外径尺寸均超出了国内齿距测量仪器的测量量程。

目前,齿距的测量一般在齿轮测量中心进行。国内最大的齿轮测量中心克林贝格P300的测量直径范围为0 ~ 3 000 mm,若在磨齿机上进行在线测量,测量直径范围可扩大到5 000 mm。对于大型齿轮齿距的测量,多采用相对测量法[1-2],可以选择的仪器和设备有便携式齿轮齿距检查仪(指示表类仪表)和齿轮齿距测量仪(传感器)2类[3],其中便携式齿轮齿距检查仪的可测模数范围为2~16(JB/T 10022—1999),齿轮齿距测量仪的可测模数范围为1~20(GB/T 26090—2001)。但该齿条直径(14.575 m)和模数均超出了国内齿距测量仪器和设备的极限量程,给齿轮精度测量带来了很大的困难。

激光跟踪测量系统是工业测量中一种高精度的大尺寸测量仪器[2],采用激光跟踪仪进行非接触式测量,能够充分利用激光跟踪仪空间大尺寸精密测量的优势,将测量范围延伸到16 m以上,极大地突破了常规齿轮齿距测量仪的极限量程(<3 m)。

1 激光跟踪测量系统测量齿距原理

激光跟踪仪为一个球坐标测量系统[4],以其回转中心为坐标原点建立测量坐标系。通过激光干涉测距测量极径,利用2个角度编码器分别测量水平方位角和竖直方位角,即可确定被测点的坐标。

使用激光跟踪仪测量齿距的原理如图1所示。通过激光跟踪仪获取到齿轮分度圆上Mi点的距离Li、水平方位角αi及竖直方位角βi,将Mi点的坐标值投影到平行于齿轮端面的平面上获得Mi点的坐标(xi,yi):

(1)

图1 激光跟踪仪测量齿距原理

依次测量第(Mi+1)组点得到第(Mi+1)组点的坐标(xi+1,yi+1),通过相邻2组点坐标可计算出一组齿距Pi:

(2)

式中,θ为齿轮压力角。

2 测量方案与实施

2.1 相对测量法

齿距误差包含齿距偏差和齿距累积偏差,测量齿距偏差的方法一般分为绝对测量法和相对测量法2种[4]。文中齿轮模数m=25,齿数Z=581,直径约为15 m,其齿距误差不能通过测量仪器或设备直接测量。这种大直径齿轮可采用相对测量法评估其齿距误差。相对测量法是以齿轮上任意一齿的齿距作为相对基准, 然后沿着整个齿圈依次与其他各齿齿距进行比较, 得到的差值为齿距相对偏差。经过数据处理求出第i齿齿距偏差Δfpt,i,然后可以计算出齿距偏差Δfpt和齿距累积偏差ΔFp。

2.2 测量方案

2.2.1 测量方案的设计

将滚齿机工作平台作为测量平台,将齿轮平放在工作平台上。为了获得较好的测量精度,合理布置激光跟踪仪,激光跟踪仪在测量范围内需避开滚齿机的立柱及刀架等机构,如图2所示。

图2 激光跟踪仪布局示意图

根据测量靶球大小及齿轮参数设计专用的测量芯棒工装,使测量芯棒紧贴齿槽两侧母线,并将靶球置于测量芯棒上,则测量芯棒的中心分布在分度圆附近,将芯棒中心投影在齿轮端平面上。在分度圆上,齿厚与齿槽宽度相等,因此两相邻投影中心的弧长即为齿距。图3为齿距测量示意图。通过激光跟踪仪可获得准确的分度圆上第i点的测量坐标位置。通过式(1)和式(2)可得到实测齿距Pi。

图3 齿距测量示意图

2.2.2 测量芯棒的设计

测量芯棒用45#圆钢制作,经调质热处理、精密磨削加工而成。放置测量靶球的圆孔 φ20孔口需保证无毛刺,且孔口倒角不能大于0.1 mm,这样可以获得较高的测量精度。芯棒直径d=1.476 ×m=1.476 × 25 = 36.9 mm,芯棒长度尺寸稍大于齿厚,具体尺寸见图4。

图4 精密测量圆棒

2.3 测量实施

齿距误差的测量在滚齿机工作台上完成,按以下步骤进行:

1)旋转滚齿机工作台使齿条测量区域离开刀夹位置,以便于测量操作;

2)在滚齿机上完成齿条加工后,脱开齿条加工的装夹夹具,此时齿轮上端面基本处于水平状态;

3)搭建测量平台,架设激光跟踪仪,架设高度须高于齿轮上端面,如图5所示;

4)使用激光跟踪仪在齿条上端面采点,建立齿轮端面的投影基准平面;

5)将测量圆棒放入第1个齿槽内,使测量芯棒紧贴齿槽两侧母线,芯棒上端高出齿端面,如图5所示。

图5 测量靶球

6)激光跟踪仪采集靶球位置数据;

7)移动靶球位置,依次完成178组齿距的测量。

在测量过程中需考虑测量仪器的可达性及测量精度,需注意以下几点:

1)激光跟踪仪的架设高度要高于齿条上端面,以便采集测量数据;

2)激光跟踪仪的架设位置需避开滚齿机的立柱,尽可能靠近齿条,以保证测量精度;

3) 测量圆棒紧贴齿槽母线,测量芯棒的中心尽可能分布在齿轮分度圆附近,以保证测量数据的准确性;

4)激光跟踪仪在齿轮端面采点并建立基准平面,采集点的覆盖范围要尽可能大,数量尽可能多,以提高系统的测量精度。

3 数据处理

3.1 齿距偏差及齿距累积偏差计算模型

根据国标GB/T 3374—1992《齿轮基本术语》,齿距偏差Δfpt是指在分度圆上相邻2个同侧齿面的实际弧长与公称弧长的代数差的最大值。齿距累积偏差ΔFp是指任意Z个齿的实际弧长与公称弧长的代数差。

设公称齿距为P,第i个齿的实测齿距为Pi,则第i个齿的齿距偏差为:

Δfpt,i=Pi-P

(3)

(4)

假设齿轮任意一齿距相对公称齿距P的偏差为Mi,则

(5)

设K为计算齿距相对偏差累加的算术平均值,则

(6)

根据式(6)计算第i齿的齿距偏差得:

(7)

计算齿距累积偏差:

ΔFP=Pmax-Pmin

(8)

式中:Pmax为最大齿距偏差;Pmin为最小齿距偏差。

3.2 测量数据处理及结果

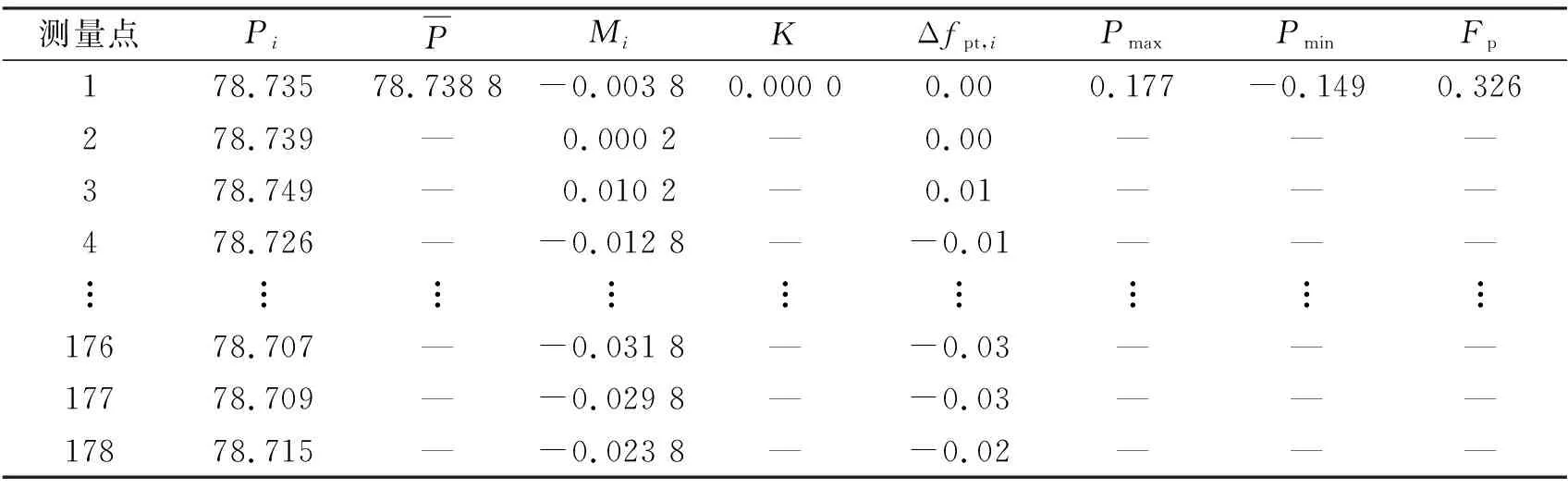

用激光跟踪仪软件处理计算两相邻靶球在投影端平面上的弧长,该尺寸为相对测量法的实测齿距Pi,共测量了178组齿距。通过数据处理,得出齿距偏差及齿距累积偏差,具体数据见表1。

表1 数据处理结果

数据处理的步骤及对应的公式如下:

(9)

2)计算齿距的相对偏差Mi,其算法公式为

(10)

(11)

4)计算第i齿的齿距偏差Δfpt,i,其算法公式见式(7);

5)计算齿距累积偏差ΔFp,其算法公式见式(8)。

4 结束语

综上所述,基于激光跟踪仪的相对测量法可用于评估大型齿轮齿距偏差和累积偏差,其测量系统精度可达到0.01 mm/m。该测量方法为后续大型齿轮的齿距偏差和累积偏差评估提供了全新的思路,克服了采用常规测量方法测量量程的局限性,可实现大型齿轮齿距偏差及齿距累积偏差的评估。