选择性激光熔化技术制备的Cu-10Sn合金的载流摩擦学性能

2024-03-13方长洋季德惠熊光耀肖叶龙赵火平沈明学

方长洋,季德惠,熊光耀,肖叶龙,2,赵火平,2,沈明学,2

(1.华东交通大学材料科学与工程学院,江西南昌 330013;2.华东交通大学载运工具与 装备教育部重点实验室,江西南昌 330013)

载流摩擦磨损广泛存在于现代铁路交通系统、电力发电系统、航空航天、电磁轨道炮等领域[1]。在弓网系统中,电网接触线直接与受电弓摩擦接触,将电流引入机车,为机车持续供应电力[2-5]。目前世界上广泛应用的接触线材料为铜锡合金和铜镁合金,其中铜锡合金的载流性能更好[6]。根据国家铁路标准TB/T 2809—2017《电气化铁路用铜及铜合金接触线》,CTSH120接触线的锡含量为0.35%~0.70%(质量分数),采用连续挤压法生产,要求其抗拉强度大于 510 MPa,导电率大于68%(IACS),横向晶粒尺寸小于0.03 mm[7]。CTSH120接触线已在郑州铁路局京广线和秦沈铁路高速(250 km/h)试验段等取得良好的实践效果。相比于铜镁合金,铜锡合金接触线制造工艺简单,成品率高,价格相对便宜[8],但因关键技术受限,我国CTSH120接触线的抗拉强度及导电率不及国外产品[9]。目前,接触线常见的生产方法有3种[10]:上引连铸法、连铸连轧法和连续挤压法。其中连续挤压法因其独特的优势在接触线制造中得到了广泛的应用。但通过连续挤压法生产接触线时偶尔会在接触线表面产生气泡,对接触线性能产生不利影响。

近年来,选择性激光熔化(SLM)技术发展迅速,它利用高能激光对细金属粉末进行逐层选择性熔化,可以制造出接近全密度的复杂金属零件[11],且具有更高的尺寸精度和控制均匀微观结构的能力,所制备的构件具有高强度、高各向异性和低延性等优点,成为最广泛使用的增材制造方法[12-13]。因此,本文作者利用现代高精尖选择性激光熔化(SLM)技术进行接触线的制备,并对SLM制备的材料进行载流摩擦学性能测试和评估,从而提出改善铜锡合金的结构稳定性和载流性能的措施。

基于此,本文作者以SLM技术制备的Cu-10Sn合金为研究对象,研究了不同电流和载荷对Cu-10Sn合金/GCr15摩擦副载流摩擦学行为的影响;通过光学显微镜、纳米压痕仪等分析了SLM技术制备的Cu-10Sn合金的组织结构及硬度等,利用三维轮廓仪、扫描电子显微镜以及能谱仪等比较了不同载流参数下铜锡合金的磨损情况,并分析了其载流质量和主要的损伤机制,以期为提高铜锡合金接触线的性能提供技术指导和理论依据。

1 试验材料与方法

采用三维建模软件SolidWorks进行三维模型的建立,将所建立的三维模型导入到Magics软件中进行切片处理,并在3D打印机(EP-M150)的EPHatch软件中进行3D打印参数的设置:激光功率为300 W、扫描速度为600 mm/s、层厚为0.06 mm,以获得3D打印控制程序的源文件。在原料缸中填充好一定量的粒度为15~60 μm的Cu-10Sn合金粉末,每次扫描前通过刮刀在45钢基体上预铺上一层厚度为75 μm的原料粉末,经过激光的逐层扫描,金属粉末会熔化、凝固从而达到冶金结合的效果,最终获得Cu-10Sn合金,其化学成分见表1。Cu-10Sn合金制备完成后,将样品打磨抛光至表面粗糙度(Ra)为0.2 μm。在进行摩擦磨损试验前,将试样切成15 mm×20 mm×6 mm的小块,用无水乙醇清洗,干燥备用。

表1 Cu-10Sn合金化学成分

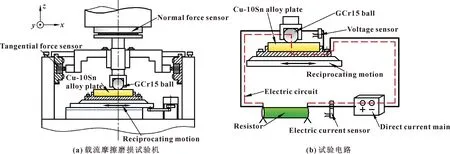

载流摩擦磨损试验在自行设计并搭建的多功能往复摩擦磨损试验机(UMT-3,USA)上进行,示意图如图1(a)所示。试验时,将上下试样置于一个半密封腔内,上试样(GCr15轴承钢滚球,直径7.998 mm)保持静止,下试样(Cu-10Sn合金)作周期性往复滑动,在室温((25±3) ℃)下进行载流摩擦磨损试验。试验分别施加10和30 N的法向载荷(Fn),滑动位移幅值(L)为6 mm,往复频率(f)为4 Hz,试验时间为1 800 s。为了研究不同电流下的滑动载流摩擦电损伤特征,设定电流分别为0、5和10 A。每个参数下的试验至少重复3次,以保证试验结果的可靠性。二维力学传感器可实时测量和记录摩擦力、剪切力和时间等,采集到的数据用于计算摩擦因数。试验回路示意图如图1(b)所示,主要由直流电源、电阻、Cu-10Sn合金/GCr15球摩擦副组成。电流传感器和电压传感器可实时测量和记录电流值和电压值。

图1 载流摩擦磨损试验示意Fig.1 Schematic of current-carrying friction and wear test:(a)testing machine;(b)test circuit

摩擦磨损试验前,将经过打磨、抛光处理后的Cu-10Sn合金置于硝酸和去离子水1∶1的腐蚀液中进行腐蚀,清洗吹干后置于光学显微镜(BX53M,奥林巴斯,日本)下进行显微组织观察;通过维氏硬度计(HVS-1000Z,SFMIT,中国)和纳米压痕仪(NTH3,安东帕,奥地利)对其力学性能进行表征;摩擦磨损试验后,采用三维表面轮廓仪(Contour GT-K,布鲁克,美国)采集样品磨痕的三维形貌和二维轮廓。将三维轮廓中随机选取的5个位置的二维剖面进行积分得到平均断面面积,再与磨痕长度相乘得到Cu-10Sn合金的磨损体积。通过扫描电子显微镜(SU8010,日立,日本)和X射线能谱分析仪(Xflash6160,布鲁克,美国)对Cu-10Sn合金磨痕区域的微观形貌进行观察和元素分析。

2 试验结果与分析

2.1 铜锡合金的组织观察和硬度分析

利用SLM技术制备所得的Cu-10Sn合金的表面和截面形貌如图2所示。可以看出,Cu-10Sn合金试样表层组织呈条状和短棒状镶嵌分布(见图2(a)、(b));截面组织呈粒状,细小均匀,类似于等轴晶弥散分布(见图2(c)、(d))。同时,无论是合金的表面还是截面,孔洞数量较少且细小,说明文中试验所采用的SLM技术及参数使铜锡合金粉末能够快速熔化并快速凝固,产生较大的过冷度,晶粒得以细化,得到组织均匀、结构致密、无明显缺陷的铜锡合金。

图2 Cu-10Sn合金的光学显微组织:(a),(b)表面;(c),(d)截面

2.2 力学性能分析

在Cu-10Sn合金试样的表面随机测量3个点所得的平均维氏硬度为165.0HV。在合金横截面每隔800 μm梯度选取7个点测得的硬度分布如图3(a)所示。经比较可知,Cu-10Sn合金横截面的硬度变化不大,且其表面与截面的平均维氏硬度无明显差异,这也印证了SLM技术所制备的Cu-10Sn合金具有致密度高、组织均匀、整体力学性能一致的特点。图3(b)所示为铜锡合金试样截面的载荷-位移曲线。在同一加载速率和最大加载载荷条件下,相比于更靠近芯部区域的材料,近表层材料能在更小的形变条件下承受更大的载荷。这可能是SLM工艺制样时表面与心部的冷却速度不一致导致的。

图3 Cu-10Sn合金的力学性能

2.3 摩擦因数

图4所示为不同载荷条件下电流对铜锡合金/GCr15球在载流滑动接触过程中摩擦因数的影响。由图4(a)、(b)可以看出,2种载荷下的摩擦因数在前500个循环内均急剧增大,为摩擦学行为中典型的磨合阶段;在500个循环后,摩擦因数的变化则相对平稳,为稳定磨损阶段。这是因为在滑动初期,摩擦副表面的粗糙度较大,实际接触面积较小,接触斑点较少并产生黏着[2],因此需要较高的剪切力来克服;随着摩擦过程的进行,摩擦副表面微凸峰逐渐被磨去,表面粗糙度降低,实际接触面积增大,接触点增加,Cu-10Sn合金/GCr15球的接触逐渐达到稳定状态,摩擦因数呈现稳定的变化趋势。相较于10 N条件下,30 N载荷时摩擦副的摩擦因数有缓慢攀升的趋势,但波动起伏相对较弱。

由图4(c)可知,载荷为10 N时,电流从0 增至10 A,平均摩擦因数逐渐增大。这是由于在对摩过程中,小载荷下的摩擦接触界面不稳定,Cu-10Sn合金表面不断被磨损消耗,新材质不断露出表面。而载荷为30 N,电流从0 增至10 A,平均摩擦因数先增大,到电流为5 A时平均摩擦因数达到最大值,随着电流继续增大至10 A,平均摩擦因数减小。这可能是由于较大的载荷使摩擦接触面积变大,表面通过电流的面积随之增大,在10 A的电流强度下产生的焦耳热和摩擦热使表面的氧化作用较强,摩擦配副中的Cu与空气中的O结合形成了一层氧化膜,起到了一定的润滑作用[23],相关的磨损形貌及能谱也同样印证了这一点,将在下文进行讨论。

图4 不同载荷下Cu-10Sn合金/GCr15球的载流摩擦因数Fig.4 Current carrying friction coefficient of Cu-10Sn alloy /GCr15 ball under different loads:(a)current carrying friction coefficient curves at 10 N;(b)current carrying friction coefficient curves at 30 N;(c) the average friction coefficient at the stable stage

2.4 磨损体积

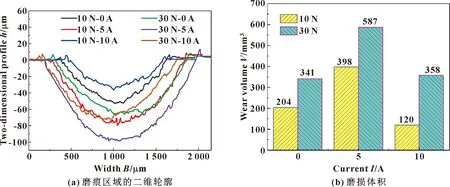

不同载流工况下Cu-10Sn合金磨损区域的三维轮廓如图5所示,结合对应的二维轮廓曲线,如图6(a)所示。

从图5中可以发现,相同电流工况下,载荷越大,磨痕宽度和深度更大,即磨损更加严重;相同载荷下,Cu-10Sn合金的磨痕宽度和深度在5 A电流工况下均为最大值。经计算得到不同载流参数下Cu-10Sn合金的磨损体积,如图6(b)所示。对比发现,法向载荷为30 N时Cu-10Sn合金的磨损体积比10 N时的磨损体积大得多。这是因为摩擦配副间的法向载荷增加时,接触表面有效接触面积增加,摩擦的黏着分量增加,接触点更容易被剪断,机械磨损作用加剧[24-26]。另外,电流对Cu-10Sn合金材料的载流摩擦学行为产生了影响,具体表现为:无论是10 N还是30 N条件下,电流从0增至10 A,磨损体积均在5 A达到最大值;载荷10 N条件下,电流为5 A时的磨损体积甚至是电流为0 和10 A时的2倍及以上。

图5 不同载流条件下Cu-10Sn合金磨痕的三维形貌Fig.5 Three-dimensional morphology of Cu-10Sn alloy wear marks under different current-carrying conditions:(a) 10 N-0 A; (b)10 N-5 A;(c) 10 N-10 A;(d) 30 N-0 A;(e) 30 N-5 A;(f) 30 N-10 A

图6 不同载流参数下Cu-10Sn合金的磨损情况Fig.6 Wear of Cu-10Sn alloy with different current-carrying parameters:(a)two-dimensional profile of the wear area;(b)wear volume

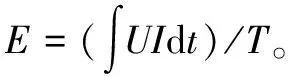

2.5 接触电阻和累积电弧能量

图7所示为不同载流参数下摩擦副间接触电阻的时变曲线和电弧能量。由图7(a)可知,在摩擦初期的磨合阶段接触电阻均表现出显著的下降趋势。这是由于在磨合初期存在的剧烈磨损使摩擦副表面的接触面积逐渐增加,在同一时间内通过接触面的电子数量增加[27],接触电阻下降;当摩擦进入稳定磨损阶段,接触电阻也保持相对稳定的变化趋势。10 N载荷下因摩擦副接触稳定性较差致使接触电阻的波动较大,且电流为10 A时的平均接触电阻大小相较于电流为5 A时较小。这是因为,不论是10 N还是30 N,5 A的磨损深度和体积相较于10 A均较大(见图6),磨损损失严重导致实际接触面积较少,抑制了电流的传导,接触电阻随之增大。这与LIU等[28]报道的结果一致。而在摩擦循环的中后期,载流过程中接触面间除了材料的去除产生磨屑外,大电流下的摩擦表面会出现黏着现象以及表面生成的氧化膜发生破碎等,这均会导致接触面状态发生变化[29-30],致使在摩擦后期10 A电流下的接触电阻发生波动。另外,在同一电流下,载荷10 N时的接触电阻高于载荷30 N时的接触电阻。这是由于在载流摩擦过程中,大载荷会使摩擦副接触面之间的实际接触面积增加,同一时间摩擦副间传递的电子增多,从而导致接触电阻较小。

图7 Cu-10Sn合金/GCr15摩擦副间的载流性能Fig.7 Current-carrying properties of Cu-10Sn alloy/GCr15 tribo-pairs:(a)contact resistance;(b)arc energy

2.6 磨损形貌与机制分析

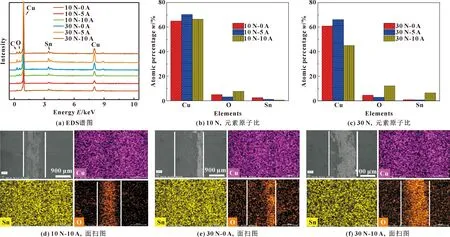

图8所示为不同载流工况下Cu-10Sn合金磨损区域的表面形貌。对比图8(a)、图8(d)可知,无电流条件下,载荷为10 N时磨损区域有明显的表层剥落现象,载荷为30 N时磨损表面剥落更加严重,同时可观察到较严重的层状剥落,并伴有白色磨痕,因此在无电流条件下磨损机制主要为疲劳磨损。对比图8(b)、图8(e)可知,电流为5 A条件下,载荷为10 N时,磨损表面出现大块电弧烧蚀区域,电流对接触表面造成了严重的破坏,载荷为30 N时磨损表面仅发生大块区域的剥落。这是因为小载荷下摩擦接触表面不稳定,接触副间的电弧能量较高,且易于产生离线电弧,发生电弧烧蚀现象;而大载荷下,摩擦副间接触较为稳定,接触电阻减小,电弧能量较低;两摩擦副间有效接触面积增加,摩擦接触点处剪切应力增加,当剪切应力大于Cu-10Sn合金的屈服强度,接触区微凸峰被破坏,摩擦配副表面发生塑性变形,从而出现了剥落、犁沟等。有关研究表明:材料的弹性模量和屈服强度随着温度的上升而下降[33]。从图8(c)、图8(f)可知,电流为10 A条件下,Cu-10Sn合金磨痕表面出现大片白色区域。根据磨损表面元素分析,如图9所示,经磨损后的Cu-10Sn合金表面主要含有Cu、Sn、O、C等元素(见图9(a)),在磨痕中白色区域O元素分布明显(见图9(d)—(f)),由此可知,Cu-10Sn合金在往复运动中产生了氧化反应,大电流的存在加速了摩擦副接触表面氧化膜的形成。然而由图6(b)所示磨损体积可知,由于5 A电流下材料磨损损失严重,在氧化膜形成之前材料表层剥落就已发生,因此5 A电流下的Cu-10Sn合金表面的白色区域并不明显,且O元素含量相对较低(见图9(b)、(c))。而在10 A电流下,载荷越大,白色区域的面积越大,O元素分布明显增多(见图9(f)),原子百分比达到了12.1%,即在高载荷、大电流条件下的Cu-10Sn合金的磨损表面氧化作用增强,此为电化学氧化和化学氧化综合作用的结果[34]。也正因如此,氧化膜发挥了一定的润滑作用,从而使得其摩擦因数低于5 A下的摩擦因数。另外结合对摩球的磨损形貌(见图8(h)、(i))及元素分布图(见图8(j))可知,铜元素被大量转移并粘附于对摩球上形成黏着磨损,且电流越大黏着越严重,因此其主要的磨损机制除疲劳磨损外,同时还伴随有氧化磨损和黏着磨损。

图9 Cu10Sn 合金磨损表面元素分布特性Fig.9 Element distribution characteristics of Cu-10Sn alloy wear surface:(a)EDS,spectrogram;(b)element atomic percentage at 10 N; (c)element atomic percentage at 30 N;(d) mapping at 10 N-10 A;(e) mapping at 30 N-0 A;(f) mapping at 30 N-10 A

综上分析,可以得出摩擦副在不同工况下的磨损机制:无电流通过时,摩擦副的磨损机制主要为疲劳磨损和轻微的黏着磨损。当施加电流后,摩擦副之间的磨损来源主要包括两部分,一部分是摩擦副之间的摩擦带来的机械磨损;另一部分是配副之间由于电流通过产生焦耳热,引起的电化学磨损[35],2种磨损机制相互耦合。当载荷较小时,载流磨损表面出现电弧烧蚀的现象;载荷和电流较大时,摩擦副摩擦过程中引起的磨损主要以氧化磨损和黏着磨损为主。

3 结论

(1)SLM技术制备的铜锡(Cu-10Sn)合金组织均匀、结构致密,无明显缺陷;合金的平均硬度为165.0HV,具有优良的力学性能。

(2)法向载荷和电流显著影响了载流摩擦界面的接触状态,进而对载流摩擦学行为产生影响。相同电流下,载荷较大时,对摩副间的机械摩擦的比重较大,平均摩擦因数较大,接触电阻和电弧能量较低。相同载荷下,施加电流后,对摩副间的平均摩擦因数增大,合金的磨损体积在5 A电流下达到最大值;随着电流的增大,对摩副间的接触电阻减小,电弧能量稍有增加。

(3)Cu-10Sn合金与GCr15球对摩,合金表面被氧化,铜元素被转移并粘附于对摩球上形成黏着磨损;与纯机械摩擦行为相比,载流条件下铜锡合金表面的磨痕加深,黏着物、氧化物的数量明显增加;小载荷小电流下,磨痕表面出现电弧烧蚀现象;因Cu-10Sn合金表面产生的氧化膜起到了一定的润滑作用,使得摩擦因数和磨损率有所降低,减缓了材料的磨损,主要的磨损机制除疲劳磨损外,还伴随有氧化磨损和黏着磨损。