高频感应熔覆NiTiFe合金涂层摩擦学性能研究

2024-03-13董建伟郭岩宝王德国张政

董建伟,郭岩宝,王德国,张政

(中国石油大学(北京)机械与储运工程学院,北京 102249)

NiTi合金具有优良的抗空蚀性、耐腐蚀性、耐热性和生物相容性,且密度较小,抗拉强度高,比强度较高,被广泛应用于机械工程、航空航天工程、生物医疗器械等领域[1-5]。然而,NiTi合金的制备及加工成本较高,机械加工性能较差,限制了其更广泛的发展及应用[6]。然而将NiTi合金作为表面涂覆材料加工到工件表面,在降低材料生产成本的同时,能够使表面具备新的复合性能和功能[7-9]。以粉末为原料制备NiTi合金涂层包括激光熔覆、超音速火焰喷涂、等离子喷涂等方法[10-12]。激光熔覆能够使熔覆区域达到快速加热及冷却的效果,使熔覆层晶粒得到细化,改善基体材料表面理化性能,能够对复杂结构零件进行加工[13-16]。MOKGALAKA等[17]利用激光熔覆技术在Ti6Al4V表面熔化Ni和Ti粉末制备了NiTi合金涂层,在测试环境中表现出良好的耐腐蚀性能。丰玉强等[18]采用激光熔覆技术在316L不锈钢表面制备了NiTi合金涂层,发现涂层成型质量良好,硬度较高,与基体形成了冶金结合。然而激光熔覆设备成本过高,限制了这一涂层制备方法的应用。周勇、王楠等人[19-20]采用超音速火焰喷涂技术在0Cr13Ni5Mo不锈钢表面制备出表面光滑、孔隙率低的NiTi合金涂层,该涂层具有较好的抗空蚀性能。VERDIAN等[21]采用超音速火焰喷涂技术在1045钢表面制备了NiTi合金涂层,测试研究了涂层在质量分数3.5%NaCl溶液中的腐蚀行为,发现腐蚀液会穿透涂层中的缺陷并引起基体的腐蚀,但是腐蚀产物会堵塞缺陷,使涂层的腐蚀性能在较长时间内得到改善。该方法的不足之处在于,在喷涂的过程中,被加热的金属粉末容易和空气中的氧气发生反应,在涂层中生成NiO、TiO等金属氧化物,影响涂层的组织和性能且喷涂耗能较大。OZEL等[22]采用等离子喷涂技术在不同的电流下在不锈钢表面制备了NiTi合金涂层,涂层的厚度随着电流的增大而增大,但是涂层中NiTi化合物的比例随之降低,且涂层中还生成了次生相,影响了涂层的结构及性能。

本文作者采用高频感应熔覆这一新型、绿色、低耗能的加工技术,通过在高温环境中2种异质金属NiTi合金和HT300的界面反应,在NiTi合金中引入Fe元素,形成NiTiFe合金涂层;同时分析研究了涂层的组织结构、微观形貌、表面硬度及不同载荷下的摩擦磨损机制,为NiTiFe合金涂层的制备及金属材料表面的磨损防护提供理论依据和技术支持。

1 试验部分

1.1 试验材料

制备NiTiFe合金涂层所用的材料为市售雾化法制得的等原子比NiTi合金粉末(Ni和Ti原子分数均为50%),熔点1 310 ℃。为了使其在加热过程中更容易吸热,选用比表面积较大,即粒度较小(≤20 μm)的粉末进行试验。

基底材料为HT300,预处理流程为:采用线切割方法将其加工成40 mm×40 mm×3 mm的正方形薄片,在自动研磨抛光机上进行打磨抛光,之后在无水乙醇介质中使用超声波清洗仪进行清洗,冷风吹干后密封保存待用。HT300成分如表1所示。

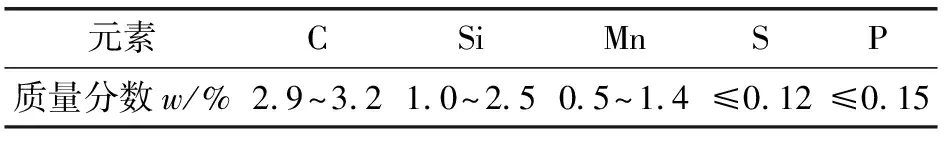

表1 HT300组成成分

1.2 NiTiFe合金涂层制备

在HT300基底上制备NiTiFe基合金涂层的基本原理为,采用高频感应加热设备,通过电磁加热方法[23-25],将放置在HT300基底上的NiTi合金粉末进行加热,利用高温环境中分子热运动的增强,以及Fe原子对NiTi合金中Ni点位的绝对偏好[26-27],使NiTi分子与HT300中的Fe原子不断结合,冷却后形成NiTiFe合金涂层,同时与基底实现冶金结合。

NiTiFe基合金涂层制备流程:采用电子天平称取一定质量的NiTi合金粉末,在HT300基底上均匀平铺、压实;将试样水平放入电磁线圈加热管内加热,为了防止试样的高温氧化,在开始加热之前,先在加热管中通入2 min氩气保护气,流量控制为100 mL/min,排出管中的空气并充满加热管;启动高频感应加热器对加热管进行加热,升温速率控制为10 ℃/s,减小氩气保护气流量至50 mL/min,加热管中放有工业温度计,实时测量加热管内NiTi合金粉末被加热的温度;待温度升高到设置值后保温5 min,使基底上的NiTi合金粉末与基底中的Fe充分反应,形成NiTiFe合金;停止加热,为了阻止试样在降温过程中发生氧化,待制备的试样自然冷却至室温后,停止通入保护气,完成NiTiFe合金涂层试样制备。

1.3 性能测试及组织观察

NiTiFe合金涂层试样制备完成后,在自动抛光机上依次采用不同目数的水砂纸对其进行打磨抛光至镜面,采用无水乙醇介质进行超声清洗,干燥后密封保存待用。为了研究HT300基底和NiTiFe合金涂层的结合情况,采用线切割设备将试样沿截面切开,对截面进行打磨抛光至镜面并清洗,干燥后密封保存待用。采用FEI公司生产的Quanta 200F扫描电子显微镜对涂层、涂层与基底结合面的微观形貌进行观察并分析。采用FALCON 401AM维氏硬度计测试NiTiFe合金涂层和HT300基底的显微硬度,试验参数为:负载0.05 N,保持时间15 s。为了尽可能减小测试过程中可能存在的误差,在涂层表面上随机选择5个点位进行硬度测试,在每个点位附近区域重复测试3次,取算术平均值作为该点的硬度值。

采用CFT-Ⅰ型材料表面性能综合测试仪,对不同载荷下NiTiFe合金涂层及HT300基底的往复干摩擦磨损行为进行测试研究。测试温度为室温,上试样为市售平均直径4 mm的304不锈钢球,平均硬度值259HV,在试验过程中保持静止,载荷采用法向加载的形式作用在小球上。下试样分别为制备的NiTiFe合金涂层和相同规格的TH300基底,尺寸为:40 mm×40 mm×3 mm,通过圆形夹具固定在样品台上,试验过程中随样品台以设定的频率在水平面上做单轴的往复运动。测试仪上数据采集系统的采样频率设置为2 Hz。具体试验参数如表2所示。采用扫描电子显微镜和三维形貌仪对摩擦副上磨痕的微观形貌及三维形貌进行表征及分析,探究涂层在室温下干摩擦过程中的摩擦磨损机制。

表2 摩擦试验参数

2 结果及分析

2.1 涂层与基底的结合面特征

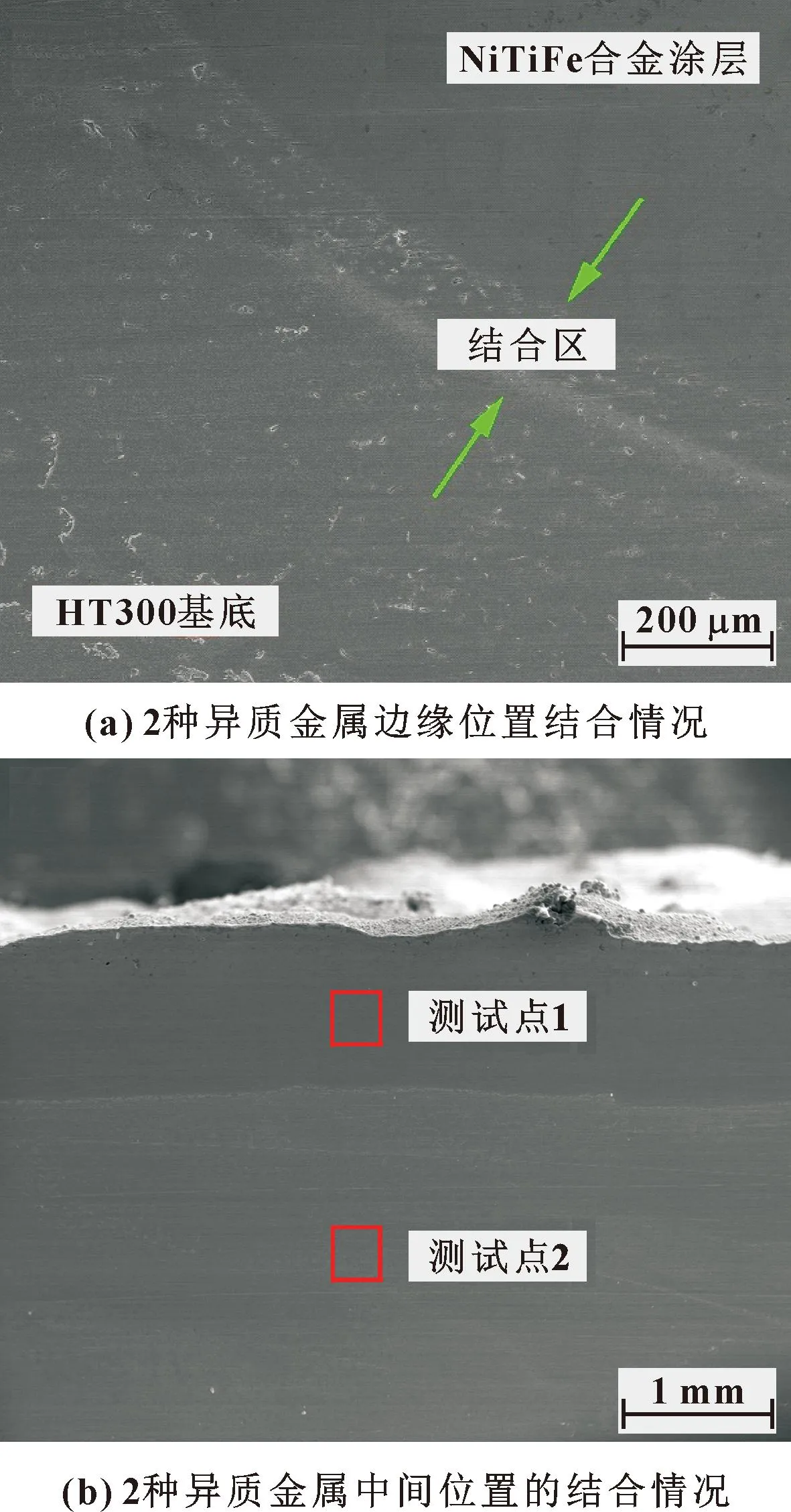

NiTiFe合金涂层截面不同位置的微观形貌如图1所示。从图1(a)中可以观察到,NiTiFe合金涂层和HT300基底之间具有明显的结合区,2种异质金属结合的边缘位置、结合面的走向表现为抛物线的形状,即在涂层与基底刚结合的位置,由基底的上表面逐渐向下平稳延伸,到达一定深度后基本保持水平,此时涂层平均厚度达到0.7 mm,如图1(b)所示;在不同位置结合区的宽度基本相等,结合区中未观察到有明显的裂纹、间隙等缺陷,表明2种异质金属结合位置无热应力,结合质量良好,达到了冶金结合。

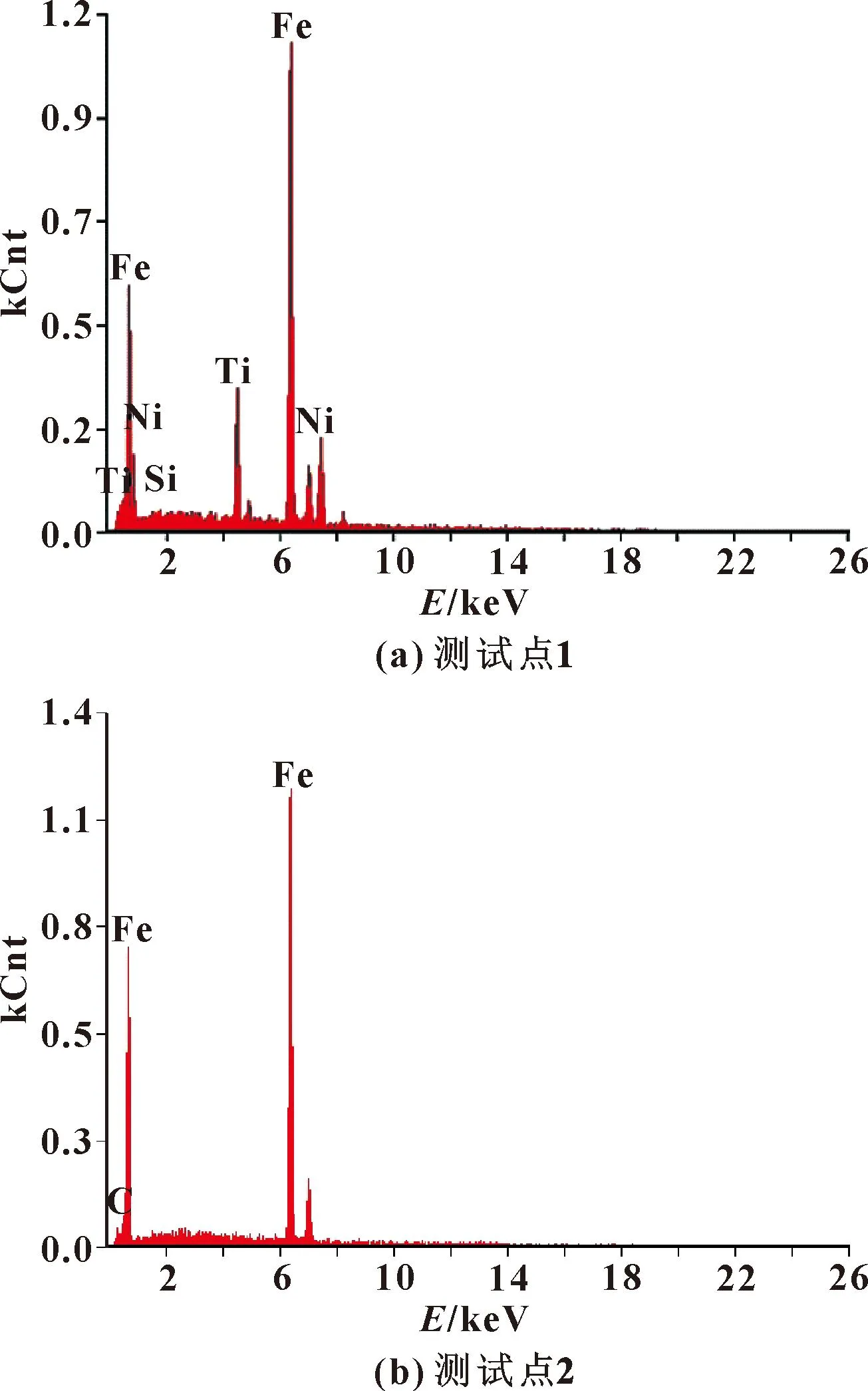

对图1(b)中的测试点1和测试点2进行EDS测试,结果如图2所示。由测试点1的图谱可知,在涂层中除了含有NiTi合金粉末中的Ni元素和Ti元素之外,还出现了大量的Fe元素。这些Fe元素正是来自富含Fe的HT300基底,从界面位置开始,不断与NiTi合金结合,从而形成了NiTiFe合金涂层。这与涂层制备前所设计的结果保持一致。以结合面为分界线,测试点2即基底中没有Ni元素和Ti元素。

图1 NiTiFe合金涂层截面结合区域微观形貌Fig.1 Micro-morphology of NiTiFe alloy coating cross-section bonding area:(a)edge position bonding of two heterogeneous metals; (b)intermediate position bonding of two heterogeneous metals

图2 涂层和基底的EDS图谱Fig.2 EDS pattern of coating and substrate:(a)test point 1;(b)test point 2

NiTi合金与HT300基底的界面扩散示意图如图3所示。NiTi合金粉末和HT300基底被同时加热时,温度不断升高,金属内部的分子热运动加剧。同时,由于在NiTi合金与HT300基底原始界面位置存在化学浓度梯度,两者均拥有扩散迁移驱动力,大量的原子在原始界面位置发生扩散。相比于由Fe和C紧密排列的固态基底,呈粉末状且粒度较小的NiTi合金具有更高的扩散速率,因此在加热的过程中大量的NiTi合金越过原始界面,不断向基底中扩散。由于Fe原子对NiTi合金中的Ni亚晶格的绝对偏好,Fe原子的这一特性,促使了基底中的Fe原子与不断扩散到其中的NiTi合金结合形成了NiTiFe合金。同时在重力的作用下,原始界面不断向下迁移,形成了涂层与基底的接合面。在2种异质金属接触的边缘位置由于聚集的原子数量有限,且在表面张力的共同作用下,接合面呈现出了由原始界面向下平缓延伸的抛物线状形态。

图3 NiTi合金与HT300基底的界面扩散过程示意Fig.3 Schematic of interface diffusion between NiTi alloy and HT300 substrate

2.2 NiTiFe合金涂层的物相组成

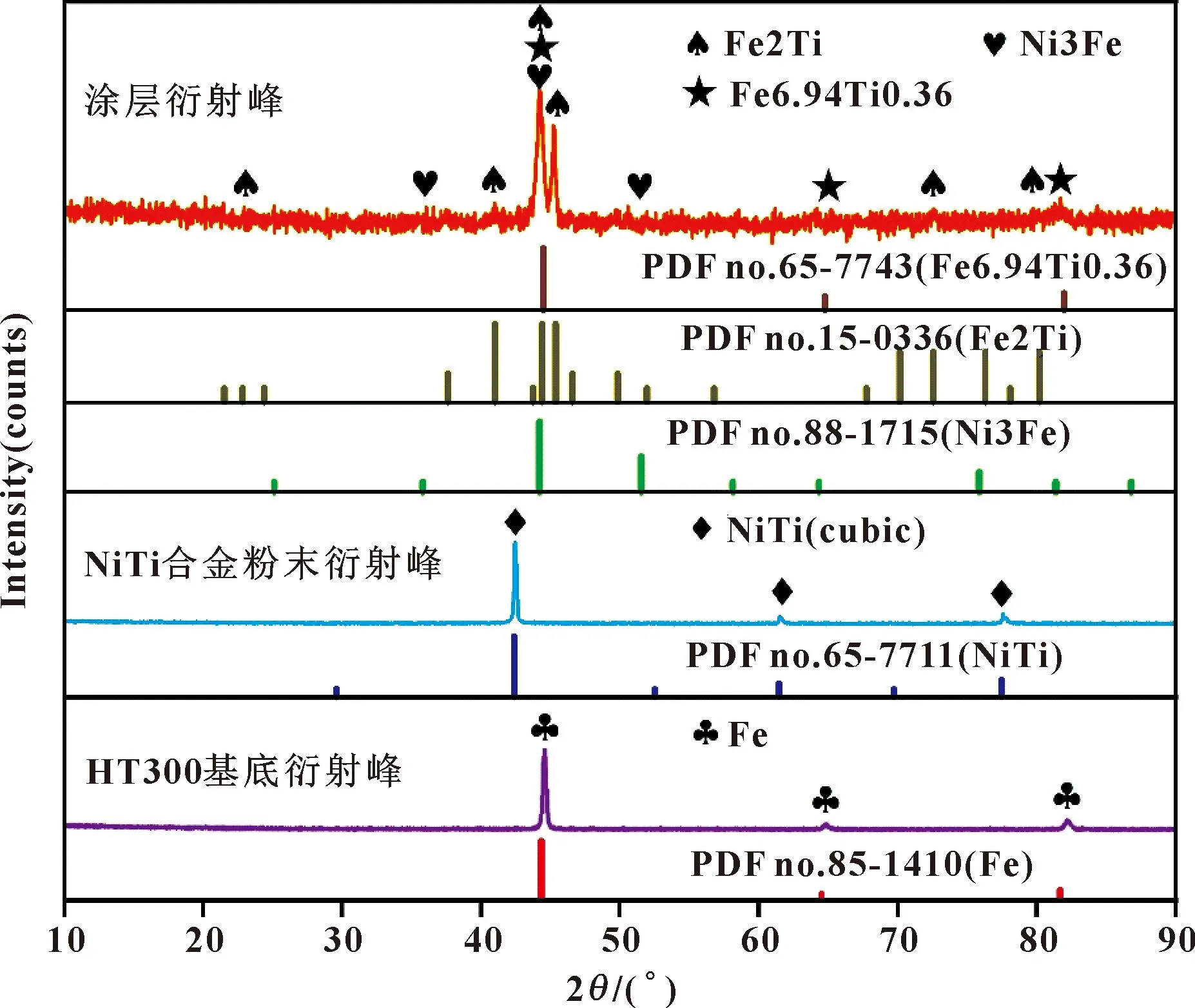

高频感应熔覆得到的NiTiFe合金涂层、NiTi合金粉末和HT300基底的物相组成如图4所示。粉末状态的NiTi合金由NiTi立方相构成,HT300基底中看到了Fe单相的存在。涂层中形成新相的衍射峰通过标准PDF卡片对比分析,确定为Fe2Ti,Fe6.94Ti0.36和Ni3Fe。与NiTi合金粉末衍射峰所在位置相比,NiTiFe合金涂层的衍射峰位置出现了向右偏移的现象。这是由于高温环境下,HT300基底中的Fe原子占据了不断扩散到其中的NiTi分子中正常位置的Ni点位或Ti点位,形成Fe2Ti、Fe6.94Ti0.36、Ni3Fe三种置换固溶体。溶质原子的溶入,导致涂层中溶剂的晶格发生了畸变所致。

图4 NiTiFe合金涂层与原始材料的物相组成Fig.4 Phase composition of NiTiFe alloy coating and original materials

2.3 涂层硬度

NiTiFe合金涂层和HT300基底上随机5点的硬度测试结果如图5所示。由于涂层中的晶格发生了畸变,增加了位错运动的阻力,会阻碍位错滑移变形,使滑移难以进行,所以涂层的硬度得到了提高。在涂层的不同位置,平均硬度值为997.36HV。该硬度值与相关文献中报道的近似等原子比NiTi合金的平均硬度大约为300HV[28-29]相比,大约提高了3.3倍。这与文献[30-34]中报道的在NiTi合金中掺入Fe原子将会增强NiTiFe合金硬度的研究结果保持一致。在HT300基底不同位置,平均硬度值为200.06HV。NiTiFe合金涂层的平均硬度值大约为基底平均硬度值的5倍,相比于基底,硬度得到了大幅度的提升。

图5 NiTiFe合金涂层和HT300基底硬度值Fig.5 Hardness values of NiTiFe alloy coating and HT300 substrate

2.4 摩擦磨损结果分析

对制备的NiTiFe合金涂层分别在0.5、1.0、1.5、2.0 N 4种载荷下进行300 s时长的往复干摩擦磨损试验,探究涂层的耐摩擦磨损性能。

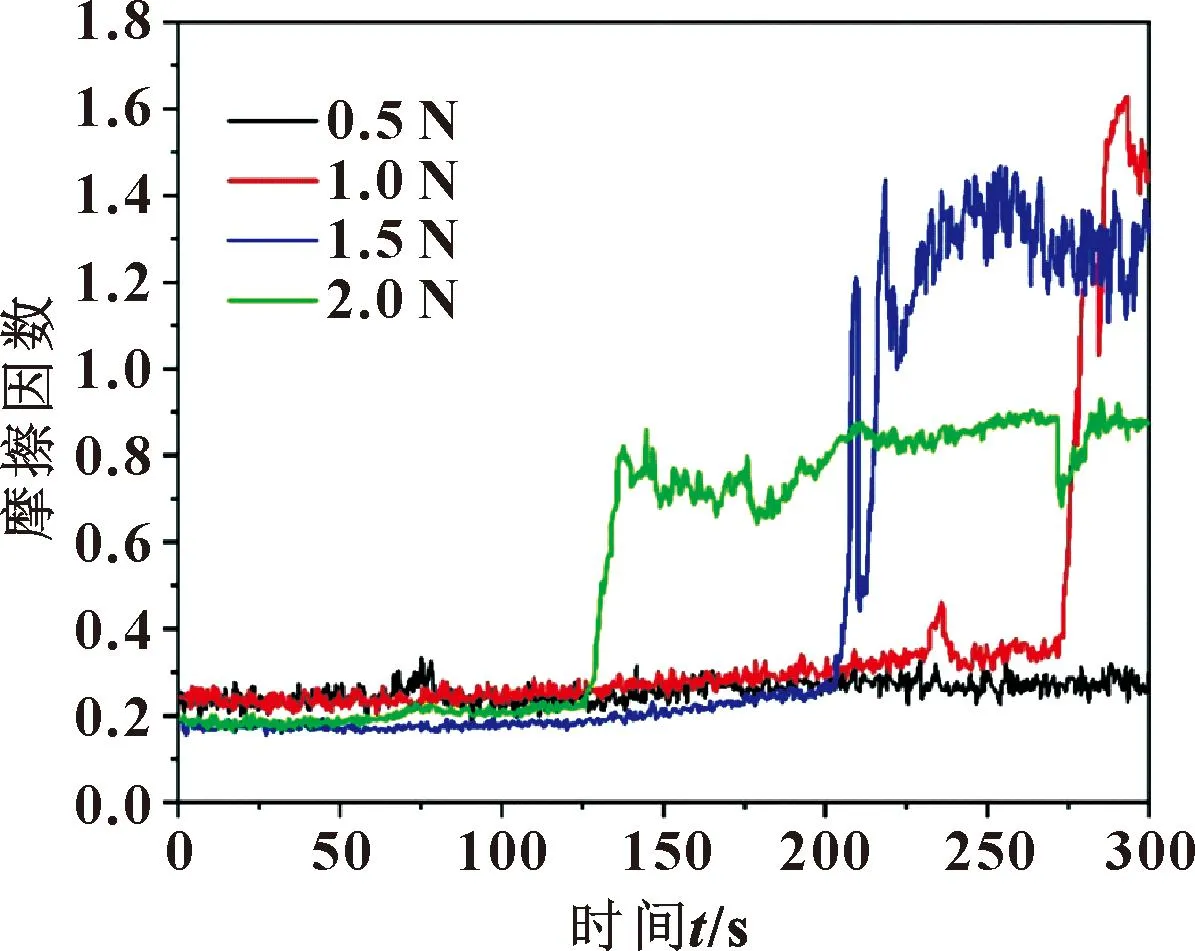

不同载荷下的摩擦因数如图6所示。在NiTiFe合金涂层的4组摩擦试验中,前125 s左右,摩擦因数较小,均维持在0.2左右,且在0.5 N载荷下这一摩擦因数值一直保持到试验结束;在1.0 N载荷下摩擦因数值为0.2的状态一直保持到275 s左右,之后跃升到1.4左右;在1.5 N载荷下摩擦因数为0.2的状态一直保持到200 s左右,之后跃升到1.3左右;在2.0 N载荷下0.2的摩擦因数值一直保持到125 s左右,之后跃升到0.8左右。

图6 不同载荷下NiTiFe合金涂层的摩擦因数Fig.6 Friction coefficient of NiTiFe alloy coating under different loads

各组的摩擦因数保持在0.2左右时,摩擦因数变化较为平稳,呈现出逐渐增大的趋势,但没有出现较大的波动情况,表明摩擦副之间接触良好。在各组摩擦因数出现阶跃之后,一直保持在一个较大摩擦因数值区间,且数值波动较大,这可能是出现了涂层破损或者对摩副失效的情况,造成了磨损机制改变。随着载荷的不断增大,保持摩擦因数较小状态的时间在不断缩短,说明载荷是造成摩擦磨损机制改变的主要因素。且当摩擦因数发生阶跃后,随着载荷的不断增大,摩擦因数虽然表现出较大的波动,但整体呈现减小的趋势。

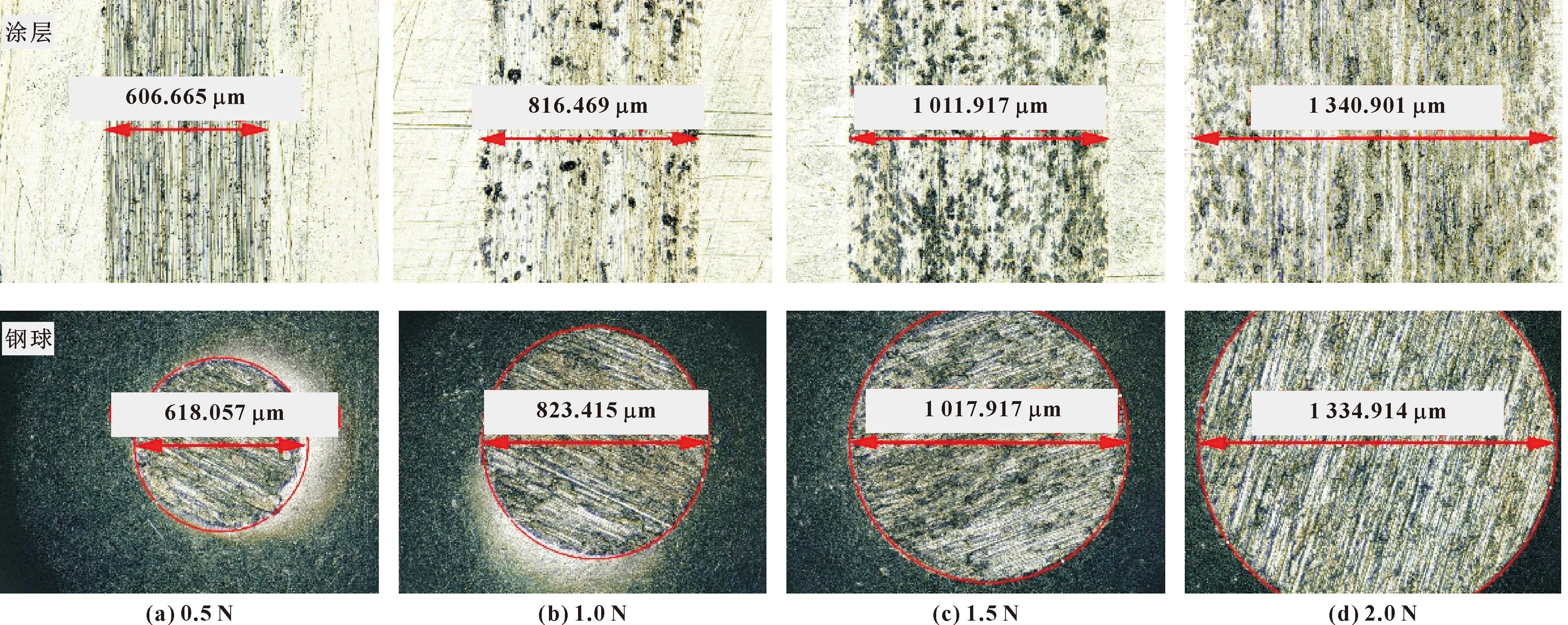

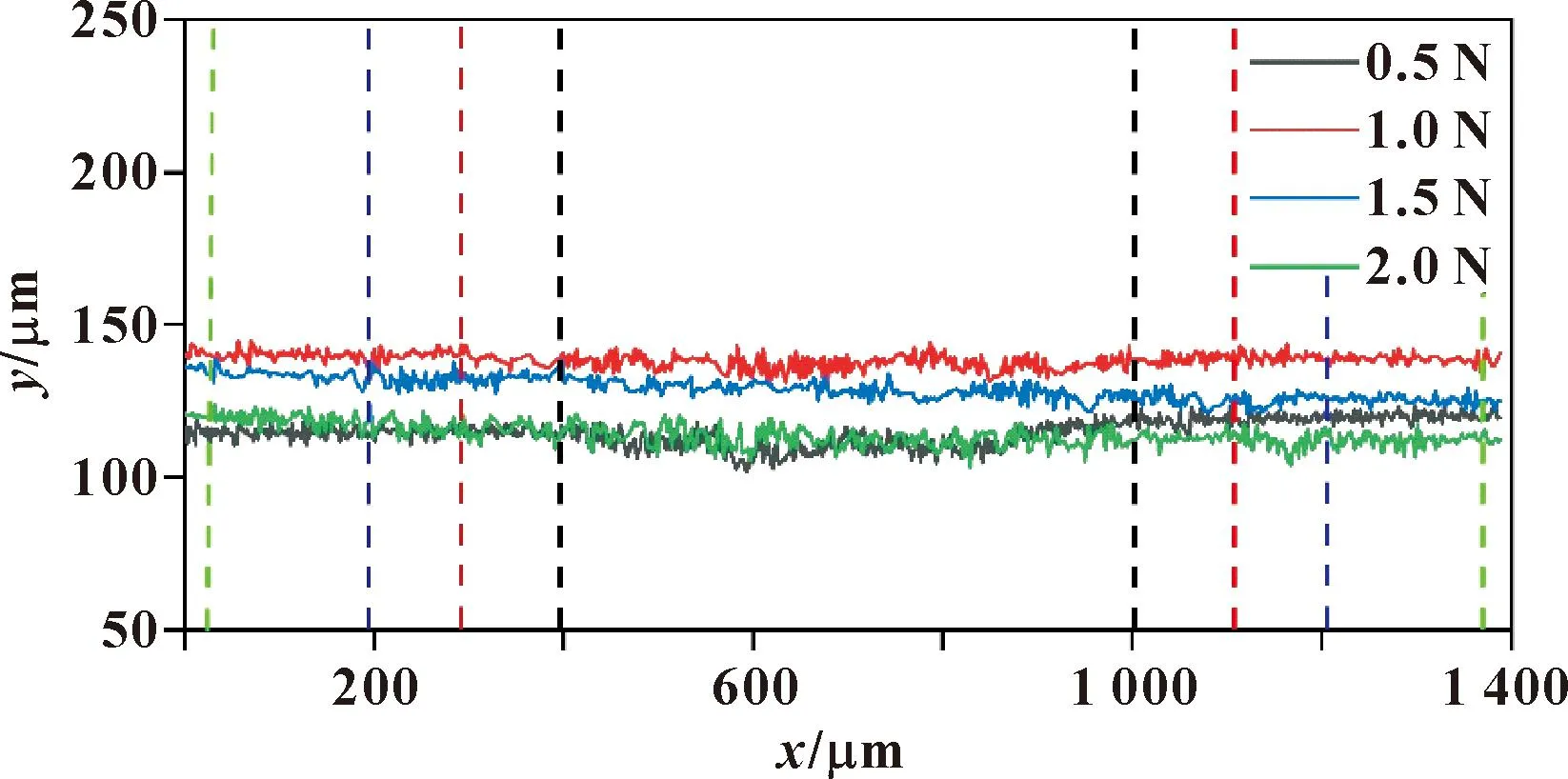

不同载荷下NiTiFe合金涂层及对摩副的表面形貌如图7所示。可以看出,经过300 s的摩擦试验,NiTiFe合金涂层表面出现了比较明显的摩擦痕迹,且随着载荷的增加,涂层上呈现的摩擦痕迹的宽度也在不断增加,表面依然比较平整,表面轮廓如图8所示。经计算,涂层的磨损体积分别为1.623×10-3、6.554×10-3、8.250×10-3、1.452×10-2mm3,对摩副的磨损体积分别为3.610×10-3、1.145×10-2、2.694×10-2、8.103×10-2mm3。由于磨损暴露出的面积也在不断增大,与周围原始表面相比,暴露面的粗糙度较大,呈现出较多的犁沟和凹坑。在不同载荷的作用下,涂层的磨损体积总是小于对摩副的磨损体积。

图7 不同载荷下NiTiFe合金涂层及对摩副的磨损形貌Fig.7 Wear morphology of NiTiFe alloy coatings and friction pairs under different loads:(a)0.5 N;(b)1.0 N;(c)1.5 N;(d)2.0 N

图8 不同载荷下NiTiFe合金涂层划痕表面轮廓Fig.8 Surface profile of NiTiFe alloy coating scratches under different loads

经计算在0.5、1.0、1.5、2.0 N载荷下对摩副最大接触压力分别为0.69、0.87、0.99、1.09 GPa。在较大的接触压力下,随着摩擦时间的延长,磨损体积也在不断增大,当体积损失积累到一定程度后,对摩副发生失效,导致摩擦副的接触形式由一开始相对光滑的点-点接触,变为面-面接触,且对摩副的接触面变得相当粗糙,这一接触情况的改变导致了摩擦因数的突然增大。随着载荷的增加,突变后的摩擦因数值呈现出不断减小的趋势,这是由于载荷的增大,以及接触表面的粗糙,两接触面的摩擦力在增大,同时,垂直于接触面方向上所受到的压力也在增大,在二者的共同作用下,导致了突变后的摩擦因数随着载荷的增大在减小。

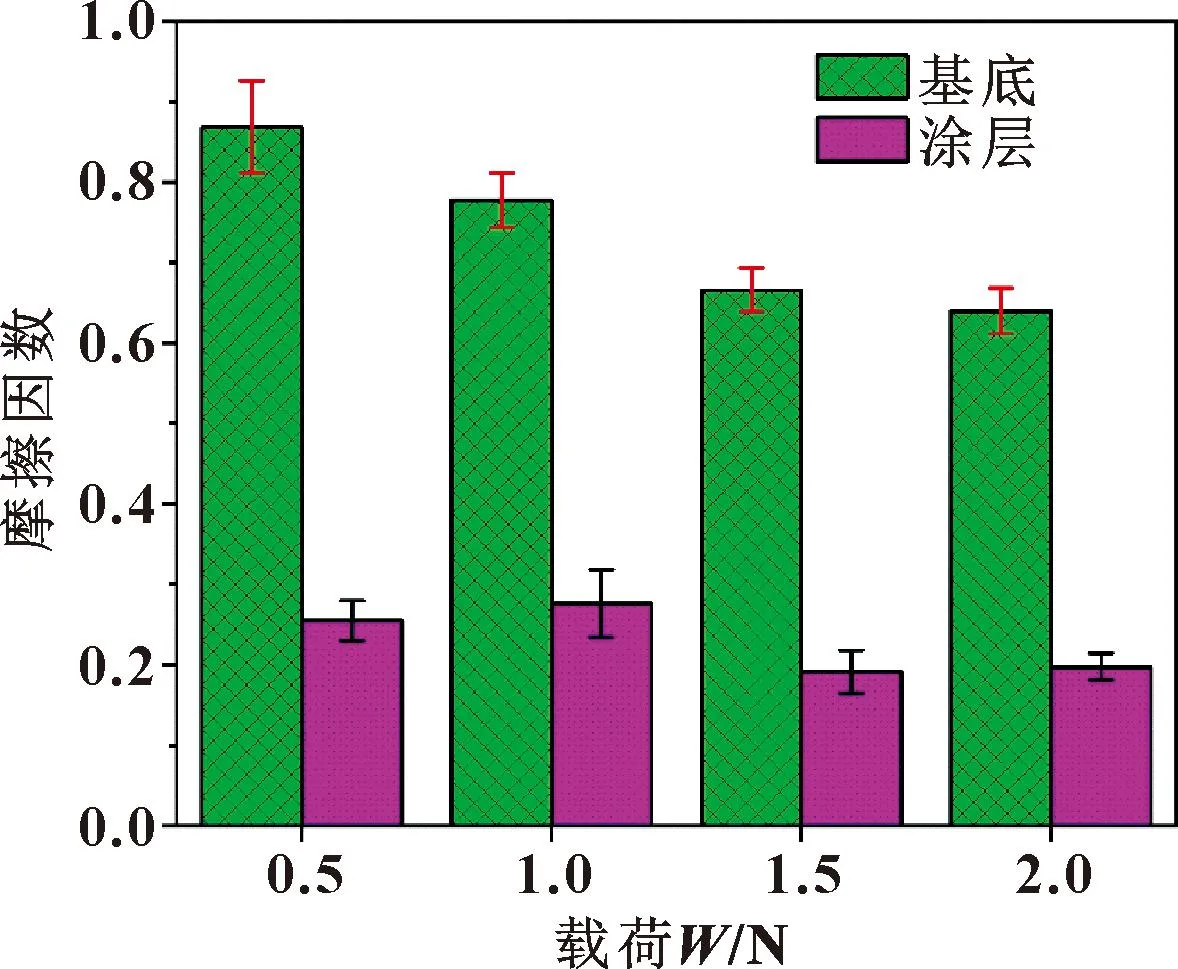

HT300基底同样在4种不同的载荷下进行300 s时长的往复干摩擦试验,试验过程中摩擦因数维持在一定数值,对其求取平均值;同时对NiTiFe合金涂层在不同载荷下发生阶跃前的摩擦因数求取平均值,绘制柱状图如图9所示。相同载荷下,NiTiFe合金涂层的平均摩擦因数远小于HT300基底。在不同载荷下,基底的平均摩擦因数表现出差异,即随着载荷的不断增大平均摩擦因数不断减小。而涂层的平均摩擦因数较为接近,维持在0.2左右,且随着载荷的增大,平均摩擦因数呈现出减小的趋势;在1.5和2.0 N载荷下,平均摩擦因数较为接近且保持较小状态,表明载荷对涂层的平均摩擦因数影响不大,且在重载下,仍能保持较低的平均摩擦因数。因此,具有较高硬度的NiTiFe合金涂层在重载下仍具有优良的耐摩擦磨损性能。

图9 不同载荷下NiTiFe合金涂层和HT300基底的平均 摩擦因数Fig.9 Average friction coefficient of NiTiFe alloy coating and HT300 substrate under different loads

2.5 NiTiFe合金涂层摩擦磨损机制分析

为了探究NiTiFe合金涂层的摩擦磨损机制,对1.5 N载荷作用下NiTiFe合金涂层划痕的微观形貌进行分析。图10展示了划痕的宏观及微观相貌。由图10(a)可知,在划痕的端部相对于划痕的中间部分来说,磨损损伤更为明显。图10(b)所示为划痕端部选框的局部放大图,可知,涂层的磨损表面出现了大量的磨屑及黏着撕裂痕,并伴随着一定的黏结现象,但是没有出现明显的犁沟和裂纹。这是由于NiTiFe合金涂层的硬度较高,导致了在摩擦磨损过程中随着摩擦的持续进行,出现了对摩副的黏着磨损。当去除的材料散落到摩擦区域时,部分磨屑由于对摩副与涂层之间的相互作用,使得磨屑受到切应力作用而沿涂层表面做相对运动,反作用力又会抑制摩擦的进行,同时磨屑又会以磨粒的形式出现,导致磨粒磨损的发生。涂层和对摩副表面将受到剪切、犁皱、切削的作用,对摩副表面材料又通过微切削机制被去除,导致摩擦表面变得粗糙,因此在摩擦测试持续一段时间之后,对摩副间的摩擦因数表现为突然增大。

往复摩擦磨损的过程中,在行程的两端,摩擦方向会在短时间内瞬间改变,摩擦方向改变的瞬间对摩副的后侧转变为前侧,上一个摩擦过程散落的磨屑以及将要被去除的材料又重新参与到摩擦过程中,形状不规则的磨屑更加加剧了该位置的磨损效果,同时将要被去除的对摩副上的材料被碾压到划痕中,呈片状分布,其中部分经反复碾磨后,出现了图10(b)中的情况,从而导致在摩擦行程两端出现的磨损痕迹较为明显的现象,实际为对摩副的材料损失导致,而涂层的表面始终较为平整。NiTiFe合金涂层的摩擦磨损结果证明了其具备优良的耐摩擦磨损性能。

图10 NiTiFe合金涂层磨损位置的微观形貌Fig.10 Micromorphology of wear position of NiTiFe alloy coating

3 结论

通过高频感应熔覆技术在HT300基底表面制备出NiTiFe合金涂层,通过对其进行成型质量、与基底的结合情况、相组成进行观察与分析,硬度以及不同载荷下的摩擦磨损测试,主要得到以下结论:

(1)NiTiFe合金涂层组织致密,成型质量良好,与基底实现良好的冶金结合。涂层的组织结构主要是高温环境中NiTi合金向HT300基底扩散过程中与其中的Fe原子发生了置换与化合反应,形成了Fe2Ti、Fe6.94Ti0.36和Ni3Fe三种相,使涂层的晶格发生了畸变。

(2)NiTiFe合金涂层的平均硬度值达到了997.36HV,相比于基底,硬度提高了5倍。

(3)在不同载荷下的摩擦磨损试验中对摩副的接触形式未改变之前,NiTiFe合金涂层都能保持较低的摩擦因数,维持在0.2左右。摩擦磨损试验后,涂层的摩擦表面较为平整,没有明显的材料损失,仅出现了轻微的磨粒磨损,表现出优良的耐摩擦磨损性能。