基于FCBGA 封装应用的有机基板翘曲研究

2024-03-11李欣欣李守委陈鹏周才圣

李欣欣,李守委,陈鹏,周才圣

(无锡中微高科电子有限公司,江苏无锡 214035)

0 引言

随着IC 产业进入高密度封装阶段,基板作为半导体封装的载体,为芯片提供电连接、保护、支撑及散热等功能,其不断朝着高密度、高性能、小型化方向发展[1]。有机基板具有“细、小、轻、薄”的特点以及制造难度低、成本低的优势,其市场需求迅速增长,因此国内外有机封装基板产业快速扩张[2]。但有机基板也存在诸多问题,由于制造材料间存在热膨胀系数(CTE)失配问题,有机基板在封装过程中极易发生翘曲,进而影响封装产品良率及可靠性。为了解决这个问题,国内外学者及封装行业技术人员在有机基板的设计端及封装应用端进行了大量研究。在设计端,京瓷、兴森、景硕等基板制造厂商不断优化基板的布线设计,使基板整体趋近于对称式结构,尽可能保证有机基板在受热时应力趋近于平衡状态,以减少应力失配导致的基板翘曲[3]。同时,优化基板的制造工艺,降低增层、电镀、固化及切割等工序导致的基板翘曲,提升产品品质与良率。在制造基材的研发上,味之素等载板制造商通过开发GZ-41、GL-102 系列具有高玻璃化转变温度、低CTE 的载板,增强有机基板在高温下的抗形变能力,以改善有机基板在后道封装工艺中的翘曲现象[4]。

翘曲是有机基板的固有特性,由于同时受基板尺寸、封装工艺的影响,在设计端与制造端完全解决翘曲问题是不切实际的。因此,在封装应用端,研究如何改善有机基板翘曲对提高封装可靠性尤为重要[5]。王晓锋等人[6]通过仿真技术分析了塑料球栅阵列(PBGA)有机封装基板在再流焊过程中的应力分布及翘曲变化,发现再流焊过程中引发翘曲的应力集中于基板的四角位置;谈利鹏等人[7]采用Ansys 软件对绝缘栅双极型晶体管(IGBT)基板的布线层、纳米银焊料层厚度进行分析,探讨其与再流焊过程中应力翘曲的关系;周洋等人[8]研究了预弯曲铜基板对再流焊过程中翘曲的改善效果,分析了铜基板预弯量对再流焊过程中基板翘曲的影响;ZHANG 等人[9]对比了分别采用热压倒装焊接工艺和再流焊工艺封装的有机基板,研究其翘曲及应力分布情况,研究结果表明,采用热压倒装焊接工艺可以显著改善有机基板的翘曲,芯片翘曲度减小了59%,基板翘曲导致的焊点错位下降了45%。热压倒装焊接工艺与再流焊工艺在有机基板的封装应用中各具优势[10],再流焊工艺在FCBGA 基板的封装应用中占据主流地位。因此,需要进一步研究与解决再流焊过程中有机基板的翘曲问题。

现阶段封装应用端对有机基板翘曲的研究多集中在理论与仿真分析上,缺乏对翘曲问题的系统性研究与解决对策,对实际生产的指导性不足,本文基于FCBGA 有机基板,采用热形变测试仪研究不同尺寸、芯板厚度的FCBGA 有机基板在再流焊过程中的共面性及基板表面形变情况,分析了基板尺寸、芯板厚度对翘曲的影响,为封装前评估有机基板翘曲风险提供参考,提出了在再流焊前进行烘烤脱湿处理、使用夹持载具以及优化再流焊曲线的方法,为降低FCBGA有机基板封装应用中的翘曲、提升封装产品良率及可靠性提供思路。

1 实验准备

本文使用热形变测试仪模拟再流焊过程中的温度变化情况,对不同尺寸、芯板厚度的FCBGA 有机基板进行测量,实时监测有机基板在再流焊过程中的共面性及形变情况,通过基板对角线上的形变情况及基板共面性表征基板翘曲程度,研究影响有机基板翘曲的因素,实验中采用的样品均为“芯板+ABF 膜”结构。

通过导热胶将热电偶黏接在有机基板表面,实现对温度的实时监测。为排除水汽对实验结果的干扰,在125 ℃下,对样品进行16 h 的烘烤脱湿处理;为减少基板表面金属化焊盘对形变的干扰,在样品表面均匀地喷涂1 层7751 抗高温白漆;调节测试设备灯光及测试框,测试框的可调范围如图1(a)所示,确保获取的相图清晰、无噪点,有效减少共面性数值中的异常点,有、无噪点的相图对比如图1(b)所示。

图1 热形变测试框的可调范围

采用KIC-2000 炉温测试仪测量某款产品在再流焊过程中的基板表面温度,将测得的温度数据用于热形变测试仪的温度曲线绘制,温度-时间曲线设置如表1 所示。

表1 温度-时间曲线设置

2 再流焊过程中有机基板的翘曲

2.1 不同尺寸的基板翘曲与共面性

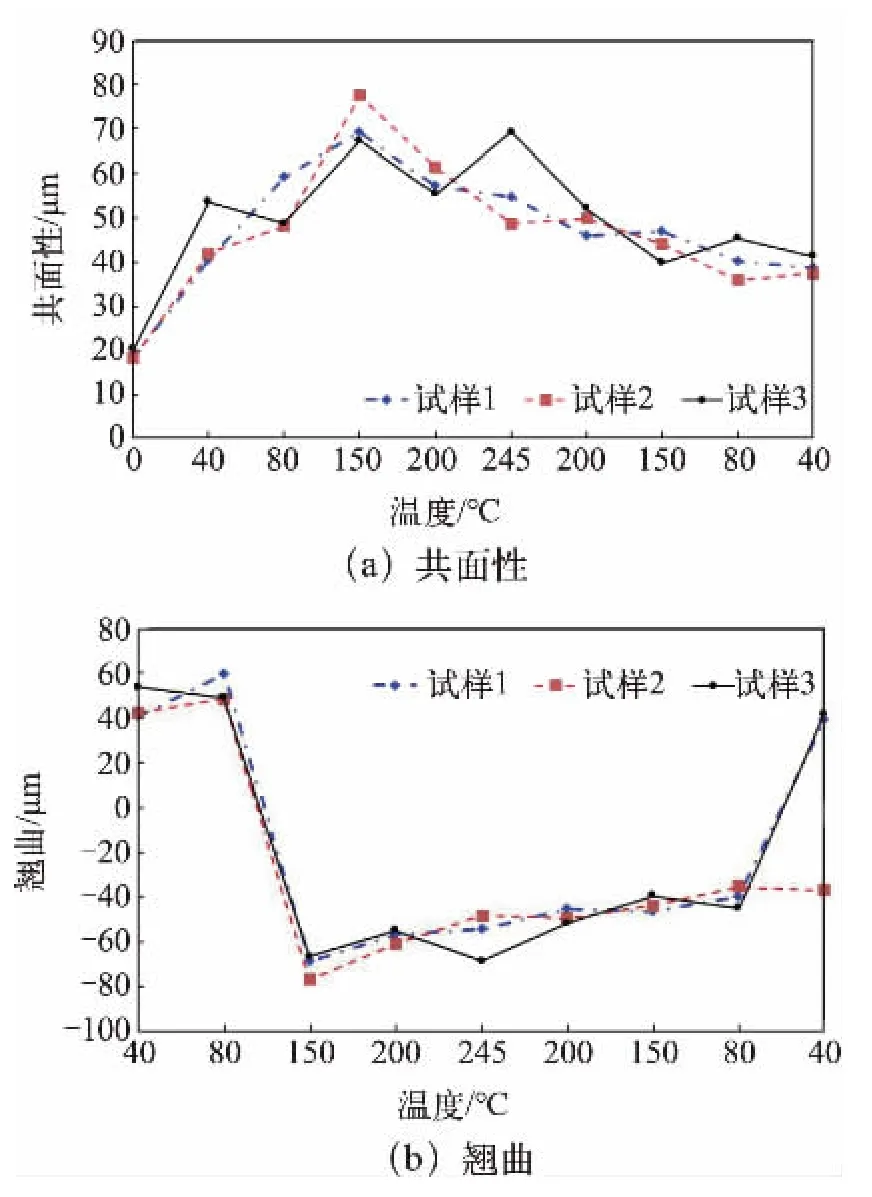

使用热形变测试仪测量了尺寸分别为13 mm×13 mm、19 mm×19 mm、25 mm×25 mm、29 mm×29 mm、37 mm×37 mm 的有机基板在再流焊过程中的形变量及共面性。在升温阶段,在温度为40 ℃、80 ℃、150 ℃、200 ℃、245 ℃处设置测量点;在降温阶段,在温度为200 ℃、150 ℃、80 ℃、40 ℃处设置测量点。尺寸为25 mm×25 mm 的有机基板在再流焊过程中的共面性与翘曲情况如图2 所示。

图2 尺寸为25 mm×25 mm 的有机基板在再流焊过程中的共面性与翘曲情况

由图2(a)可知,有机基板共面性随着温度的变化呈现出先增大后减小的趋势,共面性最大值出现在150~245 ℃;由图2(b)可知,在再流焊过程中有机基板翘曲主要表现为负向形变,即有机基板呈现中间凹陷、四角翘起的状态。

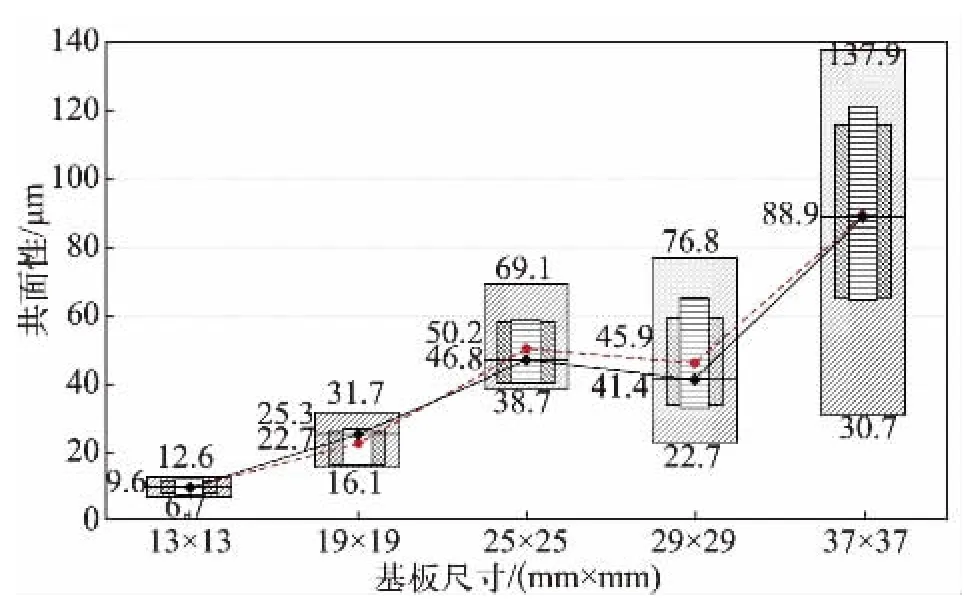

图3 为不同尺寸的有机基板在再流焊过程中的共面性箱式图。有机基板的共面性极大值随着基板尺寸的增大而增大,同时,在再流焊过程中基板的共面性变化幅度与基板尺寸存在正相关关系。实测数据表明,基板共面性的极小值通常出现在再流焊的初始状态下,与基板尺寸未表现出较强的正相关,但两者也存在一定的关联,这是因为有机基板的初始共面性除了与基板尺寸相关,还与基板的出厂状态有极大的关系[11-12]。

图3 不同尺寸的有机基板在再流焊过程中的共面性箱式图

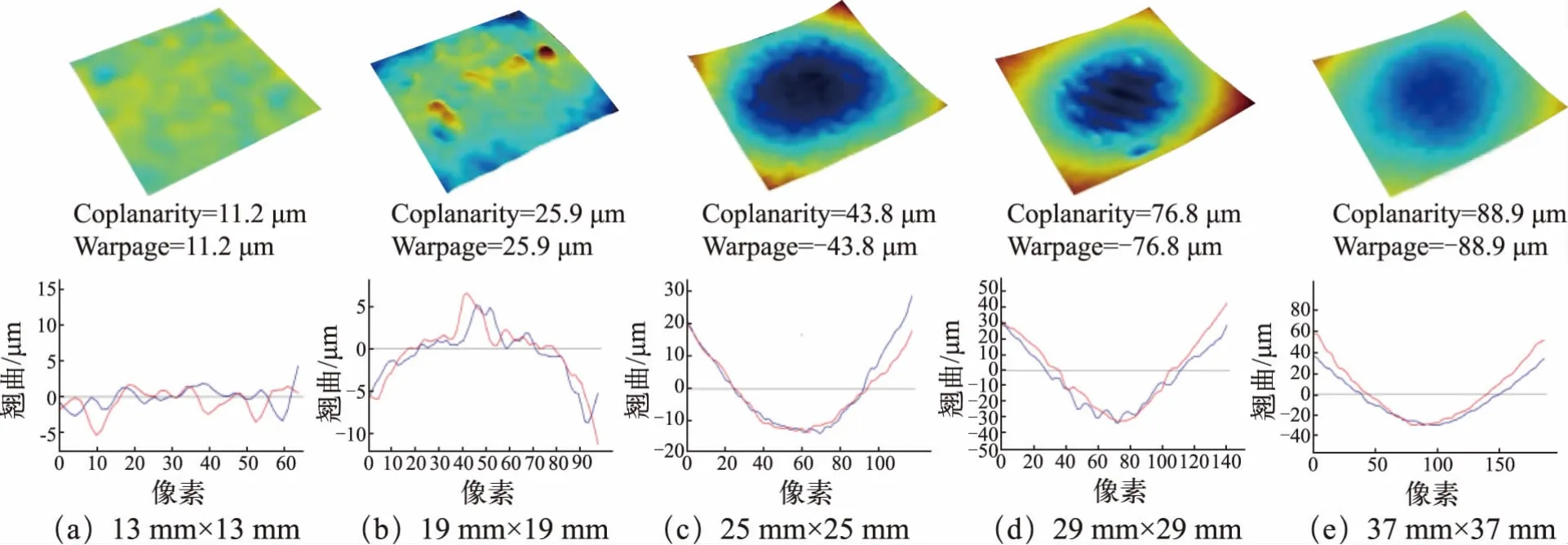

在降温阶段的200 ℃下,不同尺寸的有机基板共面性及对角线上形变情况如图4 所示。由图4 可知,基板尺寸与其在高温下的翘曲模式也存在一定关系。当基板尺寸较小时,基板更易发生正向翘曲,即呈现中间凸起、四角下陷的状态,对角线上的形变量呈现为开口向下的抛物线形状;当基板尺寸较大时,基板更易发生负向翘曲,即呈现中间凹陷、四角翘起的状态,对角线上形变量呈开口向上的抛物线形状。

图4 200 ℃下不同尺寸的有机基板共面性及对角线上形变情况

2.2 不同芯板厚度的基板翘曲与共面性

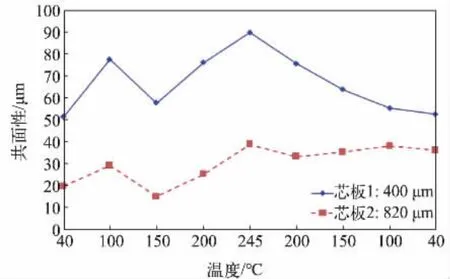

基板的芯板由两面压合铜箔的半固化片制成,对有机基板的整体稳定性及强度有重要影响。使用热形变测试仪测量不同芯板厚度的有机基板在再流焊过程中的形变量及共面性,研究有机基板的芯板厚度与翘曲的关系。不同芯板厚度的基板在再流焊过程中的共面性如图5 所示,芯板1 的厚度为400 μm,其厚度占基板总厚度的47.6%,芯板2 的厚度为820 μm,其厚度占基板总厚度的66.1%,2 种基板的尺寸均为29 mm×29 mm。从图5 可知,芯板越薄,其在基板总厚度中的占比越小,有机基板的共面性波动幅度越大,共面性极值越大,反之,共面性波动幅度减小,共面性极值减小。同时,芯板厚度也影响着有机基板表面形变的分布状态,不同芯板厚度的基板在再流焊过程中的形变情况如图6 所示,从图6 可知,在相同温度下,芯板越厚,基板表面的热形变分布越均匀,越不易出现翘曲,反之,基板表面的热形变越集中,翘曲现象越明显。

图5 不同芯板厚度的基板在再流焊过程中的共面性

图6 不同芯板厚度的基板在再流焊过程中的形变情况

实验结果表明,有机基板在再流焊过程中的翘曲与基板尺寸、芯板厚度有较强的相关性。由图3 可知,当有机基板尺寸超过25 mm×25 mm 时,有机基板在再流焊中的最大共面性超过60 μm,当有机基板尺寸达到37 mm×37 mm 时,其最大共面性超过130 μm;由图5 可知,当芯板厚度为400 μm 时,有机基板的最大共面性超过90 μm,当厚度增加一倍时,最大共面性降低了40%~50%,同时,有机基板表面形变分布状态也发生了显著变化,芯板越厚,有机基板的热形变分布越均匀,越不易出现翘曲。因此,在对FCBGA 有机基板进行封装时,当基板尺寸大于25 mm×25 mm、芯板厚度小于400 μm 时,应重点关注再流焊过程中的翘曲问题。

有机基板在再流焊过程中发生翘曲是引发倒装芯片焊接开裂及长期可靠性失效的主要因素之一。因此,对于易出现翘曲的FCBGA 有机基板,如何改善其在再流焊过程中的翘曲是提高电路封装良率及可靠性的关键。

3 有机基板翘曲的改善

3.1 脱湿

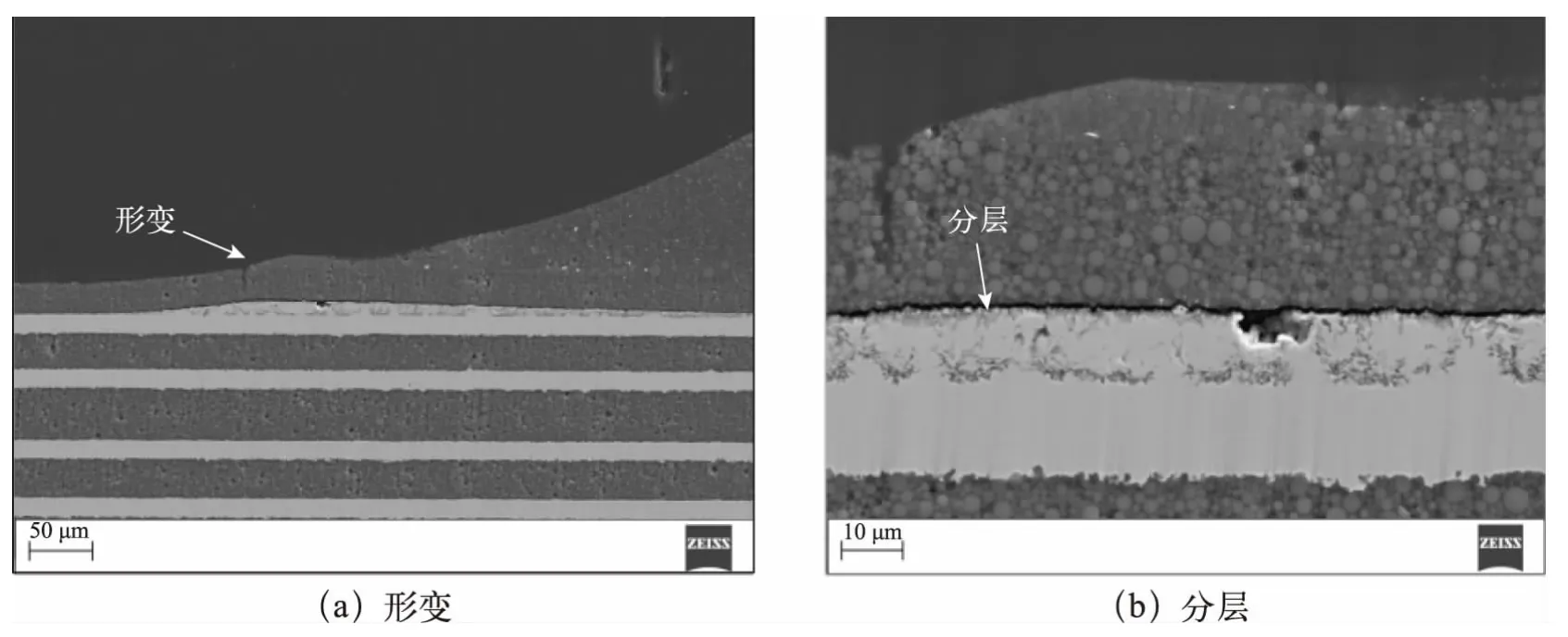

环氧类有机材料具有吸湿性,有机基板长时间暴露在潮湿环境中,水汽渗入到基板中,有机材料吸湿膨胀,导致基板发生形变。因此,有机基板在出厂时就应参照IPC-J-STD-020E 标准[13]进行湿敏等级评定,以指导有机基板的包装、存储及使用。再流焊过程中未进行脱湿处理的有机基板,在高温环境下其有机材料中的水分产生蒸汽压,导致基板发生形变、分层,从而影响有机基板表面的共面性。在温度为85 ℃、相对湿度(RH)为85%的条件下,使用吸潮36 h 的有机基板进行再流焊,图7 为其剖面图,可以看到,基板表面发生明显形变,基板的ABF 膜与铜层出现分层现象。因此,在再流焊前对电路进行烘烤脱湿处理是十分必要的,不同湿敏等级的有机基板的脱湿处理要求可参照IPC-J-STD-033D 标准中的相关条例[14]。

图7 吸潮36 h 的有机基板经过再流焊后的剖面图

3.2 夹持载具

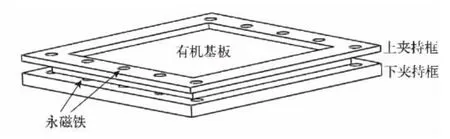

在封装过程中使用载具主要起固定、限位及导向等作用。在热压超声金丝键合中使用夹持载具起到固定产品的作用,防止由于超声热压产生的振动导致电路偏移。在装片环节,在真空烧结工艺中使用限位框可有效控制金锡焊料流淌,防止焊料外溢,在散热片贴装工艺中使用固化载具可将贴装偏移控制在工艺范围内,植球时,落球网版的导向作用使焊球能够掉落到对应的焊盘位置。在封装过程中较少使用施加外力的载具,一方面,过度施加外力会使电路产生不必要的外观缺陷;另一方面,如果施加外力不均匀,应力集中会导致电路产生微裂纹、微形变,从而对封装的长期可靠性构成隐患。本文采用四角夹持方式,根据有机基板外形特点,设计了磁性夹持载具,该载具采用均匀排布的永磁铁,使有机基板边缘承受相对均匀的面载荷。通过使用磁性夹持载具,改善有机基板在再流焊过程中的翘曲,图8 为磁性夹持载具示意图。

图8 磁性夹持载具示意图

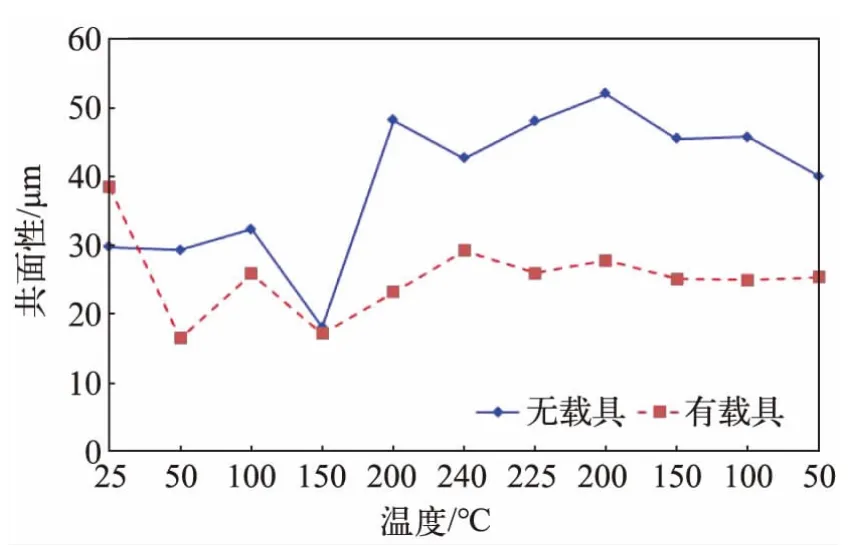

尺寸为29 mm×29 mm 的有机基板在使用磁性夹持载具前后的共面性如图9 所示。从图9 可知,除初始的25 ℃外,在其他的温度测量点进行测试时,使用磁性夹持载具后的有机基板的共面性均有降低,尤其在高温及降温阶段,使用磁性夹持载具对有机基板翘曲的改善程度接近50%,同时,使用磁性夹持载具后有机基板的共面性波动幅度显著降低,因此,磁性夹持载具有效降低了温度对基板翘曲的影响。但在25 ℃时,使用磁性夹持载具后有机基板的共面性增大,可能增加基板形变的风险。因此,在实际使用时应考虑有机基板的强度特性,使用COMSOL 等仿真软件进行仿真与理论计算,以选择合适的磁力强度。

图9 使用磁性夹持载具前后有机基板的共面性

永磁铁磁力F 的计算公式为

其中,μ0为真空磁导率,μr为磁体的相对磁导率,B 为磁体与导磁材料作用处的磁感应强度,S 为磁场与导磁材料作用面的面积。Br为磁体的磁化强度,B 是由磁体与磁介质距离以及所使用的磁体材料特性决定的,L、W、H 分别为磁体的长、宽、高,x 为物体与磁体的距离。

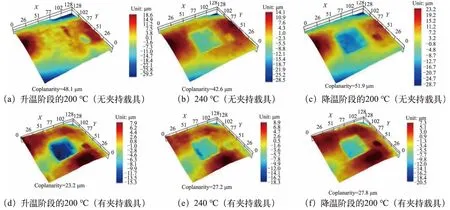

尺寸为29 mm×29 mm 的有机基板在使用磁性夹持载具前后的表面形变情况如图10 所示。

图10 使用夹持载具前后有机基板的表面形变情况

由图10 可知,使用磁性夹持载具后有机基板的表面形变分布趋向均匀,形变引起的应力集中情况得到改善。因此,使用磁性夹持载具能降低再流焊过程中的翘曲最大值及变化幅度,使有机基板表面形变分布更均匀,有利于提升大尺寸倒装产品的封装良率及可靠性,但在使用时需选用合适的磁力,避免对有机基板造成不必要的损伤。

3.3 再流焊曲线优化

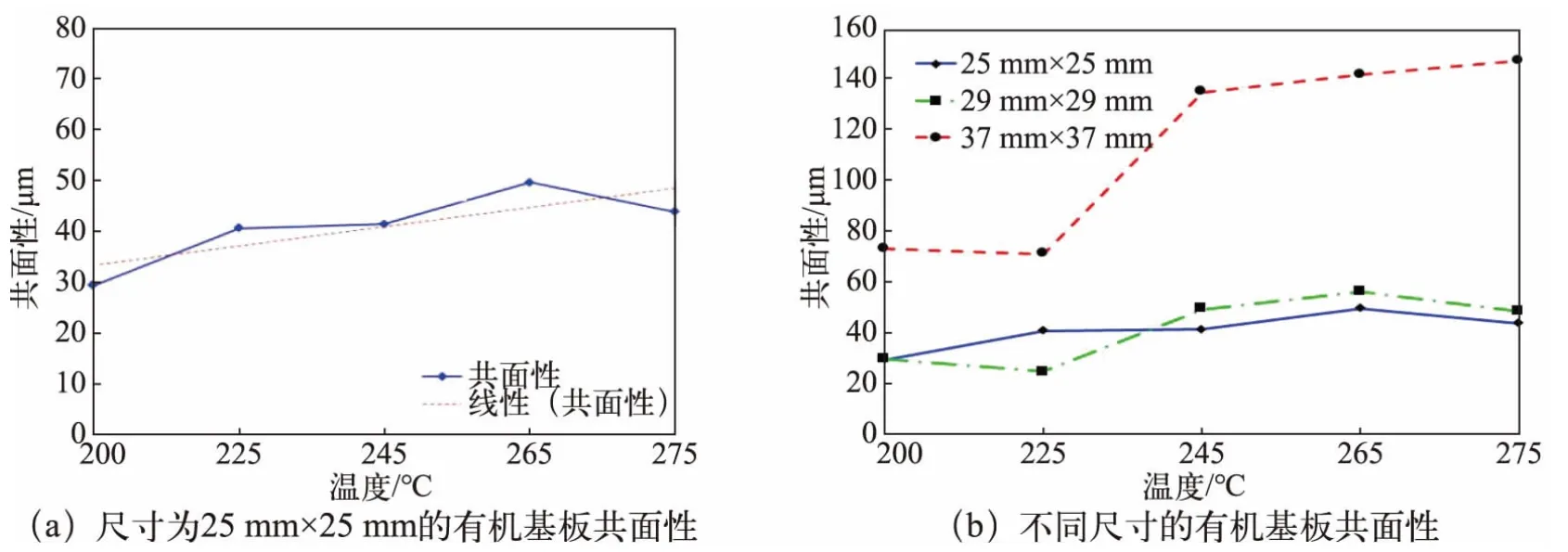

再流焊的本质是加热处理,其核心工艺是再流焊曲线的设置,再流焊曲线的关键参数主要有升温速率、峰值温度以及降温速率。升温速率主要影响焊膏、助焊剂的挥发速度,挥发过快会导致焊料飞溅形成锡珠,通常将升温速率设置在2 ℃/s 以下。降温速率会影响基板翘曲、焊点质量等[15-16],依靠风冷对再流炉降温,其降温速率非常缓慢,因此,在实际的再流焊曲线优化中,受限于设备条件,调节降温速率对改善基板翘曲的效果有限。本文重点研究再流焊过程中可调节幅度较大的峰值温度,研究峰值温度对有机基板翘曲的影响,提出再流温度的优化方法。不同峰值温度下有机基板的共面性如图11 所示。

图11 不同峰值温度下有机基板的共面性

由图11(a)可知,当峰值温度分别为200 ℃、225 ℃、245 ℃、265 ℃、275 ℃时,尺寸为25 mm×25 mm 的有机基板的共面性分别为29.3 μm、40.5 μm、41.3 μm、49.5 μm 及43.7 μm。在265 ℃以下,随着再流峰值温度的升高,有机基板的共面性逐渐增大,当基板表面温度达到265 ℃后,有机基板共面性开始下降,这是因为在高温的作用下,有机基板的应力得到释放,应变减小,表面变得“平顺”。从图11(b)可知,不同尺寸的有机基板共面性随着再流峰值温度的升高而增大,对于尺寸较大的有机基板,在275 ℃时其共面性仍未出现下降趋势,因此,其“平顺”效应与有机基板的尺寸存在一定的关联。此外,再流峰值温度设置过高也会影响焊点的质量,过高的焊接温度会使Ag3Sn、Cu6Sn5晶相细化,焊点IMC 层厚度增加,焊点塌陷度过高,从而影响焊点的强度与可靠性。

因此,对FCBGA 有机基板的再流焊曲线进行优化时,在确保再流峰值温度高于焊接材料熔点至少15 ℃的前提下,应尽可能地设置较低的再流峰值温度,这不仅能改善有机基板的翘曲问题,同时也能提高焊点的可靠性。

4 结论

本文采用热形变测试仪研究再流焊过程中有机基板的尺寸、芯板厚度对基板共面性和形变的影响,再流焊过程中有机基板的共面性与基板尺寸正相关,与芯板厚度负相关。当基板尺寸大于25 mm×25 mm 或芯板厚度小于400 μm 时,有机基板的共面性最大值超过60 μm。基板表面形变分布状态与芯板厚度也有较强的关联性,芯板越厚,有机基板形变分布越均匀,越不易出现翘曲。针对存在较高翘曲风险的有机基板,本文从烘烤脱湿处理、夹持载具以及再流焊曲线优化等方面提出改善措施。

1)在再流焊前,依据有机基板的湿敏等级对其进行烘烤脱湿处理,可有效改善有机基板因吸湿导致的形变、分层。

2)在再流焊过程中,使用磁性夹持载具可有效控制共面性波动幅度,加装磁性夹持载具后有机基板表面形变分布更均匀,可有效避免热形变造成的应力集中、基板翘曲问题,但夹持力会使有机基板发生轻微形变,导致初始状态共面性增加,因此,在实际使用时应结合仿真及理论估算,选择合适的磁力大小及排布方式。

3)设置再流焊曲线时,在保证焊点充分熔融的前提下,尽可能降低再流峰值温度及降温速率,可有效改善有机基板翘曲,提高焊点可靠性。