有机封装基板常见失效模式与制程控制

2024-03-11周帅林孟凡义张领李国有滕少磊

周帅林,孟凡义,张领,李国有,滕少磊

(清河电子科技(山东)有限责任公司,济南 250000)

0 引言

有机封装基板主要由有机材料制成,其具有成本低、加工性能好、重量轻的特点,被用于承载半导体芯片,有机封装基板通过布线设计实现了芯片与PCB 的互连,也为散热提供通道。作为芯片与PCB 的载体,有机封装基板具有介电常数低、质量密度低、加工工艺稳定、生产效率高和成本低等优点[1],被广泛应用于电子行业,是现阶段市场占有率最高的基板。

有机封装基板的可靠性受多种因素影响,如温度、湿度、机械应力和化学腐蚀等,导致其在使用过程中容易出现失效,从而限制其进一步发展。孔底开裂、离子迁移、焊点开裂是影响有机封装基板可靠性的主要不良模式,在实际生产中出现频率较高。因此,对不良模式进行分析并研究提升有机封装基板可靠性的方法,对整个行业的发展具有重要意义。本文针对孔底开裂、离子迁移、焊点开裂3 种不良模式进行分析,结合实际生产经验,提出更加有效的制程控制措施。

1 有机封装基板的工艺流程及常用材料

1.1 有机封装基板的典型工艺流程

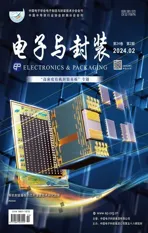

有机封装基板以FCBGA 基板为代表,其制备工艺流程如图1 所示,在芯板的制造过程中,采用全板电镀工艺增加孔壁厚度,再采用树脂塞孔工艺填充机械孔,随后在整个板面镀铜,经过曝光、显影、蚀刻及褪膜处理形成线路。采用半加成工艺实现增层,对内层基板进行超粗化处理,以增强介质和下层金属线路间的结合力,在基板两面贴上增层介质,采用激光技术进行钻孔,对介质表面进行除胶处理,清除钻孔产生的残渣,以形成均匀的、具有纳米级粗糙度的表面,在孔内及介质表面沉积1 层化铜层,再经过贴膜、曝光、显影、图形电镀、褪膜和闪蚀等一系列工艺,最终形成增层线路。

图1 FCBGA 基板的制备工艺流程

1.2 常用树脂材料

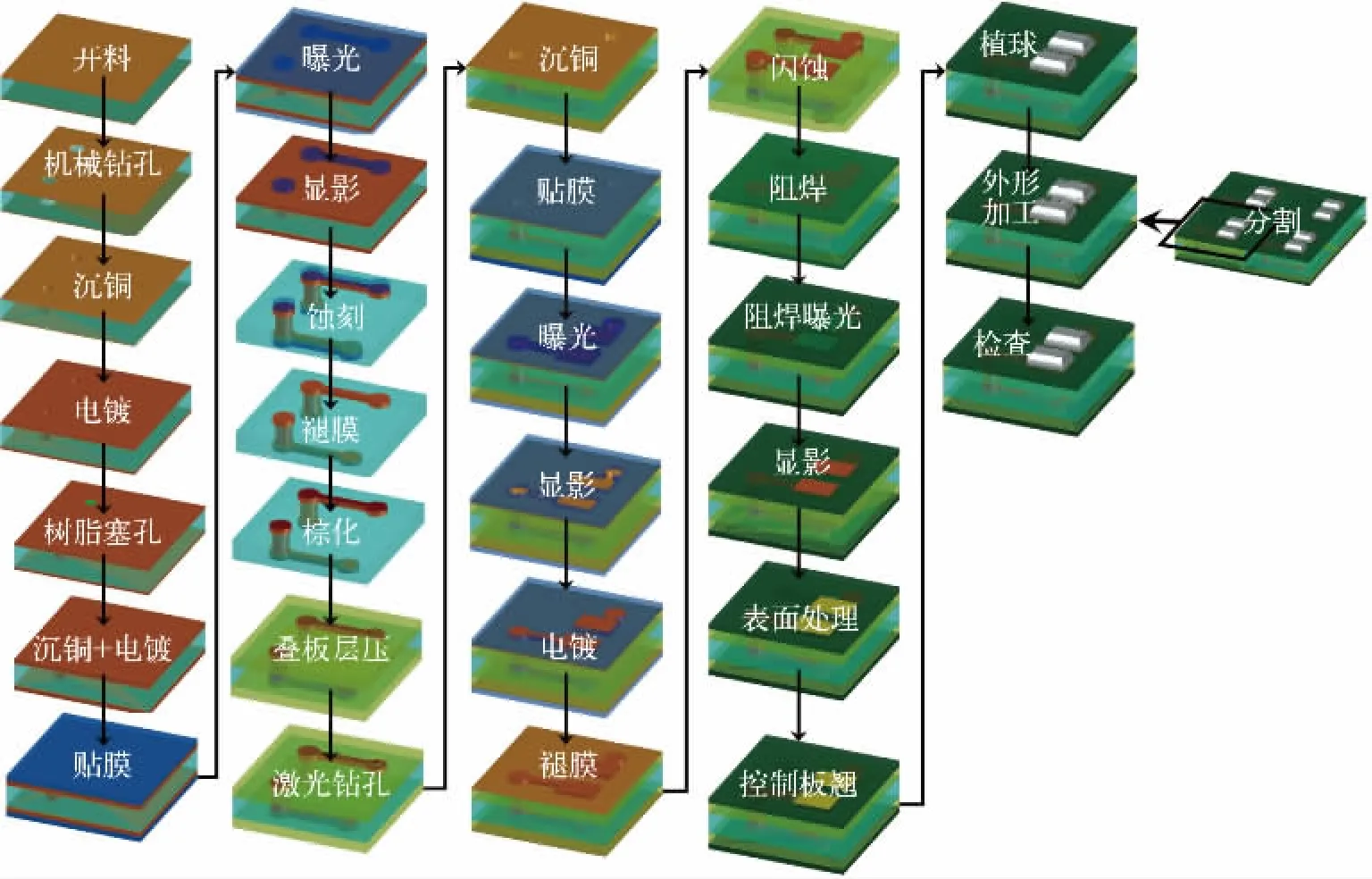

为了使有机封装基板在多次高温处理下保持稳定,避免出现爆板,增强耐金属离子迁移性,确保微细线路的精确度和提高信号传输速度,树脂基材需要具备更高的玻璃化转变温度Tg、更好的耐吸湿性、更低的热膨胀系数(CTE)和介电常数等。常用的增层介质材料包括双马来酰亚胺-三嗪树脂(BT 树脂)、半固化片、涂树脂铜箔和ABF 膜等,其中BT 树脂是以双马来酰亚胺和三嗪为主要成分,并加入环氧树脂、聚苯醚树脂、烯丙基化合物等作为改性成分,最终形成的热固性树脂,常用树脂材料的分子结构如图2 所示。

图2 常用树脂材料的分子结构

2 不良模式的分析及控制

2.1 孔底开裂

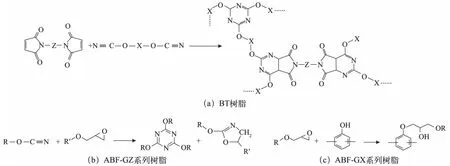

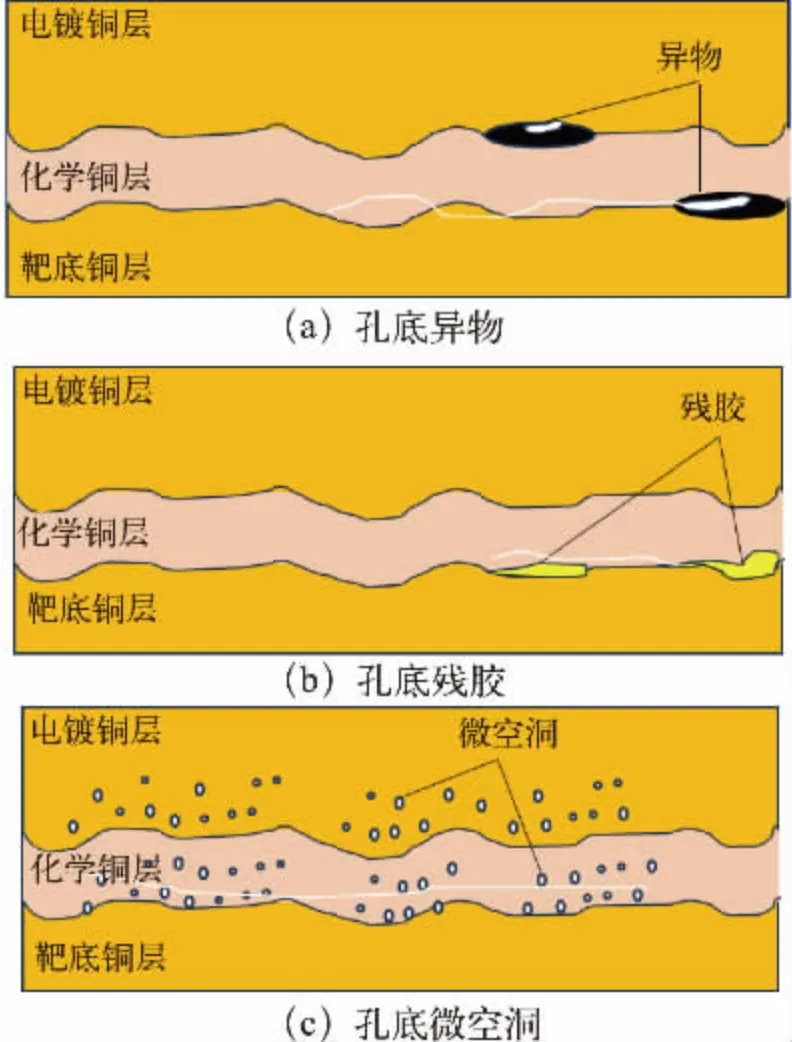

在有机封装基板中,采用填充铜的微孔实现层与层之间的垂直连接,采用激光钻孔技术制造微孔,并采用化学沉铜和电镀铜等工艺填充微孔。孔底开裂是指封装基板的盲孔铜层与底部连接盘分离的现象,典型的孔底开裂如图3 所示,孔底开裂将严重影响线路的电气信号传输,导致产品功能失效。

图3 典型的孔底开裂

2.1.1 孔底开裂机理

随着有机封装基板功能的多样化,为了满足复杂的布线需求,堆叠微孔应运而生。堆叠微孔需要承受较大的机械应力,特别是在热可靠性测试阶段。不同材料具有不同的CTE,CTE 不匹配导致应力产生,介质层的CTE 大于铜层的CTE,层间绝缘层在垂直于基板表面的方向上产生内应力,在内应力的作用下,电气可靠性在一定程度上取决于堆叠微孔互连的热机械稳定性。

2.1.2 孔底开裂主要影响因素

对发生孔底开裂的位置进行离子研磨抛光处理,使用扫描电子显微镜(SEM)或扫描透射电子显微镜(STEM)结合元素分析法,检查异常位置并分析原因。常见的引发孔底开裂的因素如图4 所示。

图4 引发孔底开裂的常见因素

1)孔底异物,在进行化学铜沉积或电镀之前,如果靶底铜表面存在异物并且没有得到充分的清洁,这些异物在后续工艺中会导致空洞形成,空洞会导致孔底开裂。通过元素分析法,发现在空洞位置出现了大量的碳、氧、硫等元素。

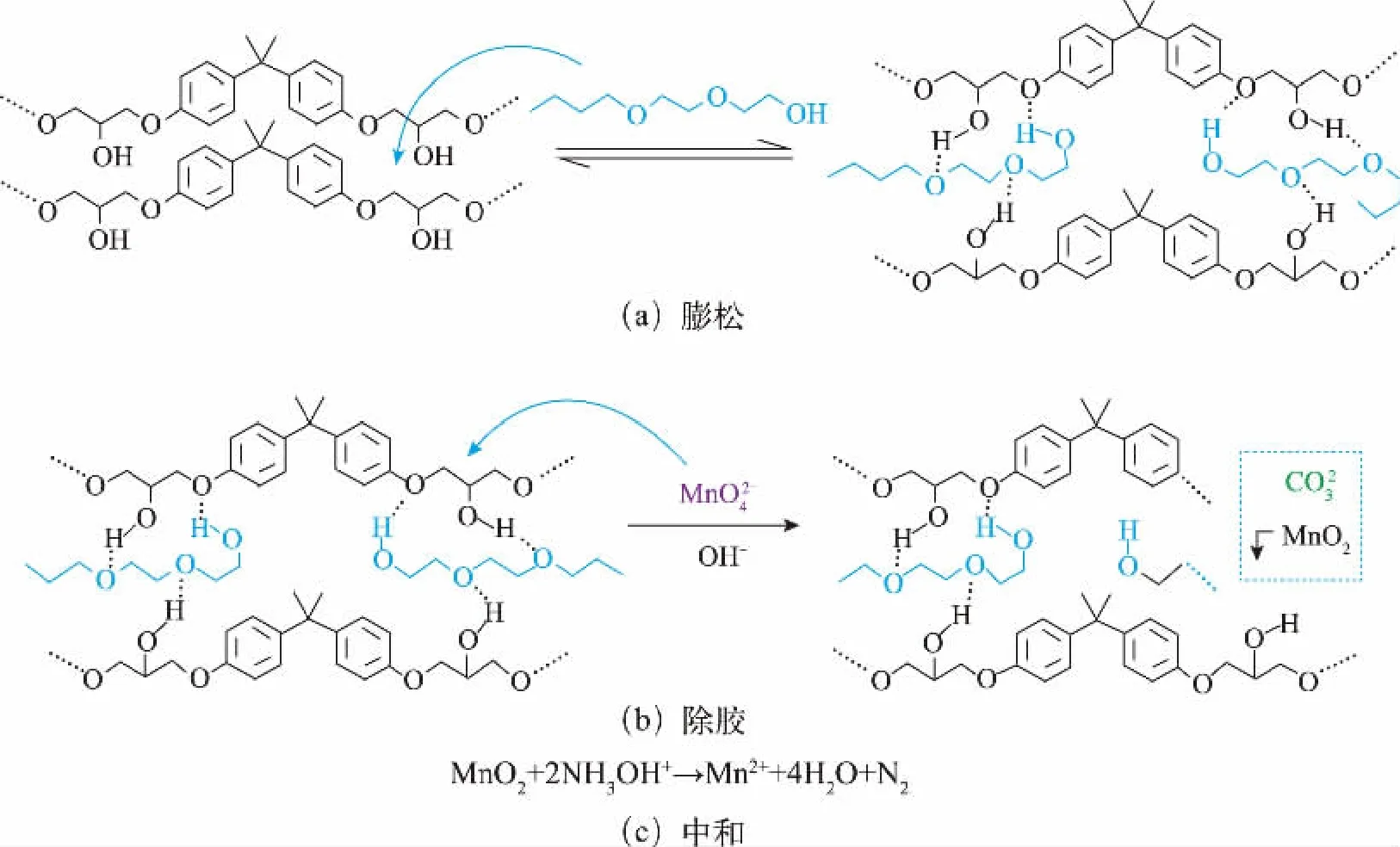

2)孔底残胶,为了满足不同类型封装的需求,增层材料种类呈现多样化,高Tg材料的应用增加了控制除胶量的难度,除胶量控制不当会导致胶水残留。在受热后,由于树脂和铜层的CTE 不同,分布在铜层内外的树脂膨胀,导致裂纹从孔底残胶的末端向外延伸。除胶过程反应机理如图5 所示。在膨松过程中,水溶性醚类溶剂分子扩散进入树脂分子间,导致树脂分子的碳碳键结扩大或膨松,该过程可以增强高锰酸对树脂表面的攻击能力,加快反应速率。在除胶过程中,Mn7+将具有极性非苯环的局部碳链氧化分解。通过还原反应将MnO2还原溶解,从而完成中和过程。

图5 除胶过程反应机理

3)孔底微空洞,在强热条件下微空洞内部原子运动加剧,铜层结晶重组,铜层中的微空洞合并并变大,导致铜层结构疏松、脆性增加,受到内应力作用时界面容易开裂,NAKAHARA[2]对此现象做出了解释。电镀铜孔底铜按工艺步骤划分,可分为靶底铜、化学铜以及电镀铜3 个阶段,微空洞根据产生的位置划分,可分为镀铜界面微空洞、化学铜层微空洞、电镀铜层微空洞。

(1)镀铜界面微空洞,在化学铜沉积过程中,溶于水的甲醛形成醛水合物,在钯或新生铜的催化作用下发生如下反应:

在反应过程中会有大量氢气产生,铜层会吸附部分氢气分子。由于焊盘上存在CuxO,部分铜层中的氢气分子会扩散到含有CuxO 的区域,将该区域的CuxO 还原为铜[3],并伴随着水汽和空洞的形成。活化剂溶液中的钯元素形成的沉淀物或凝聚物附着在靶底铜层表面,形成钯团簇,钯元素对氢气分子具有显著的亲和力[4],在化学铜沉积的起始阶段产生的氢气分子被吸附并储存在钯团簇中。在后续热处理过程中,钯团簇中释放出氢气,气体膨胀直接导致铜层形成空隙。氢气分子将CuxO 还原为铜和气态水,间接导致空隙形成。特别是在湿-干-湿工艺中,经过化学铜处理后,面板被风干,铜表面的氧化程度较高。如果在电镀铜之前氧化物没有被充分去除,铜会直接沉积在氧化铜表面,在后续工艺中可能引发孔底开裂。镀铜界面微空洞如图6 所示。

同时,若盲孔孔底的药液流动性不足,药液无法进行充分的交换,导致盲孔底部铜离子浓度下降,在化学铜的起始阶段,铜的消耗量高会导致铜层疏松多孔。

(2)化学铜层空洞,在化学铜层形成过程中,析出的氢气被钯团簇直接捕获,这一现象被称为“氢脆”[2,6]。少量的Ni2+(CTE 为10×10-6/℃~100×10-6/℃)的存在可以显著降低可扩散氢的掺入[7],Ni 的共沉积有助于改善化学铜层的内应力分布[8]。无Ni 体系下化学铜层微空洞如图7 所示。

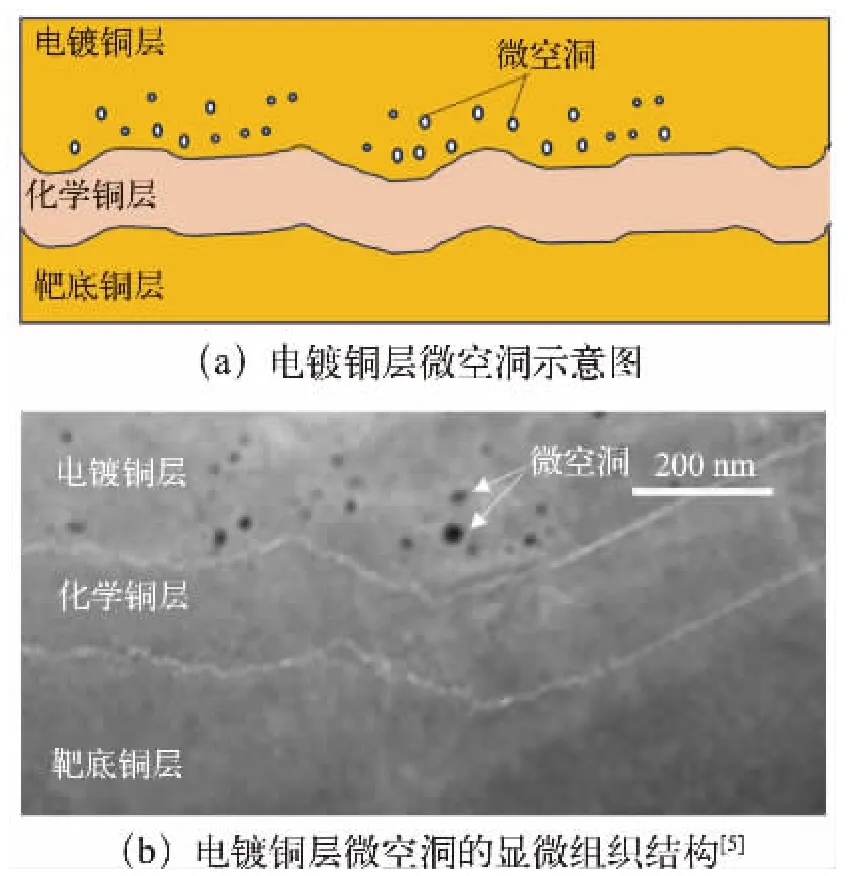

(3)电镀铜层微空洞,如果在酸洗过程中铜离子含量过高,在电镀时铜离子会优先沉积在基板表面,铜层没有得到光泽剂和抑制剂的共同作用,导致结构疏松、质地沙化。白蓉生[9]认为除了酸洗过程中带入的铜离子外,电镀铜起始阶段有机添加剂的共沉积也是导致沙铜产生的原因之一。电镀铜层微空洞如图8 所示。

图8 电镀铜层微空洞

2.1.3 孔底开裂制程控制

针对不同的孔底开裂模式,在有机封装基板制程控制方面提出以下措施。

1)针对孔底异物导致的孔底开裂,减少人工操作,避免工人直接接触产品,降低因治具磨损引入异物的风险,确保电镀区域的洁净度达到十万级或万级净化车间的标准。

2)针对孔底残胶导致的孔底开裂,采用等离子除胶工艺+湿法去胶技术,可有效改善高Tg材料的加工性能。

3)针对孔底微空洞导致的孔底开裂,实行准时制生产(JIT),可有效降低板材氧化风险,从而减少孔底开裂的可能性。在电镀铜前使用硫酸代替蚀刻体系进行去氧化处理,有效防止铜离子被带入,从而避免产生沙铜。控制酸洗过程中的铜离子浓度并及时更换槽液也是有效的解决方法之一。严格监控钯体胶的沉淀过程,精确控制槽液的pH 值和电镀液的使用寿命,在电镀铜前选择合适的药水浓度、流量以及温度、压力、电流等参数,以确保电镀铜层的质量和可靠性,减少孔底开裂的风险。

2.2 离子迁移

因离子迁移引发电子产品失效的现象比较常见,失效的手机充电器插接头如图9 所示。引发失效的原因为长期携带或裸手接触手机时插接头被汗液污染和充电过程中的电势差。从图9 可知,第4 个插脚与其临近插脚之间存在约5 V 的电势差,该插脚的表面镀金层在使用过程中被磨损,导致其密闭性不佳,底部Ni 层受到电解腐蚀,形成导电性阳极丝(CAF),进而发生短路。

图9 失效的手机充电器插接头

2.2.1 离子迁移发生机理

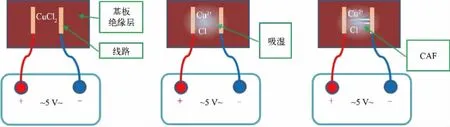

有机封装基板存在吸湿情况,在测试或终端使用过程中,不同电气网络之间存在电势差,可能会引发离子迁移,其中金属阳离子由高电势区域(阳极)向低电势区域(阴极)移动,在获得电子后形成相应的金属和化合物,金属和化合物作为阴极的组成部分不断向阳极延伸和生长,形成CAF。HUNT 等对CAF 的形成过程进行了细致的描述[10]。

阳极电化学方程式为

阴极电化学方程式为

离子迁移形成CAF 的过程如图10 所示,有机封装基板表面存在微量的CuCl2,当线路中存在5 V 电势差且基板绝缘性良好时,有机封装基板在吸湿状态下表面出现液态水,CuCl2转化为Cu2+、Cl-,在电场作用下离子开始迁移,Cu2+在低电势区域(阴极)获得电子后形成导电的CAF,并不断向高电势区域(阳极)的方向延伸生长。

图10 离子迁移形成CAF 的过程

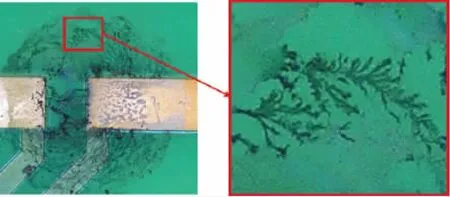

在实际生产过程中,CAF 体积过大会形成枝状结晶,CAF 实物如图11 所示。

图11 CAF 实物

2.2.2 离子迁移主要影响因素

离子迁移发生的条件为存在一定电势差、可电离物质(如CuCl2)、液态水(运输载体)。在不存在传统可电离物质的情况下,其他条件具备,同样会形成CAF。离子迁移形成的CAF 是导致产品失效的常见原因,其主要影响因素如下。

1)在产品设计时未充分考虑其可制造性可能导致生产困难和质量问题,可制造性高的产品设计既有利于高效稳定地制造产品,又有利于保证产品性能。结合行业材料的特性,设计合适的线路绝缘距离(如孔间边缘距、线路间距、绝缘介质层厚度等)以满足布线密度的需要。产品设计超出制程能力的极限会导致离子迁移加剧,增加产品失效的风险。

2)离子污染源于有机封装基板制造工艺中使用的大量化学品,如强酸、强电解盐等。如果清洗不充分,离子会残留在有机封装基板上。清洗过程主要依赖于溶解、扩散传质机制,为了增强溶解性并提高清洗效果,有时还需借助表面活性剂。清洗效果受到多种因素影响,包括水质、水洗级数、喷洗压力与流量、加热条件以及超声波/震荡的传质结构等。

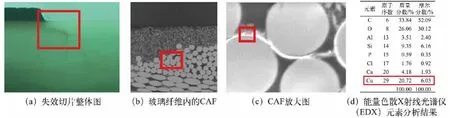

3)玻璃纤维开裂和来料浸润不良可能导致产品失效,两者相互影响。钻孔过程中玻璃纤维开裂会在孔周围形成白线条,BT 树脂体系的有机封装基板的半固化片在加工过程中可能存在玻璃纤维浸润不良的情况。设计并加工专用测试板,并对测试板进行耐1 000 V 直流电压测试,测试时长为2 000 h,测试过程中玻璃纤维内出现的CAF 如图12 所示。ABF 基板内无玻璃纤维布存在,一般无此类问题。

图12 BT 树脂体系的有机封装基板内的CAF

4)有机封装基板在积层过程中由于层间压合、干膜型阻焊油墨真空贴合强度不足,层间存在微缝隙/空洞,在制造及后续封装高温制程中,也有可能出现微缝隙。这些微缝隙会成为离子迁移的通道,且微缝隙中容易残留化学品,微缝隙中的水汽很难被烘干。当微缝隙接触到2 个不同的电势网络,并在测试或使用过程中处于通电状态,便形成了离子迁移的条件,从而极易引发离子迁移,形成CAF 进而导致短路。离子迁移形成的CAF 如图13 所示。

图13 离子迁移形成的CAF

针对采用特定梳型布线并利用金属化通孔实现跨层设计的有机封装基板进行CAF 测试,将测试电压设置为1 000 V,测试时长为2 000 h,对测试中的失效样品进行分析,发生失效的位置主要分布在介质层、少量分布在阻焊层。从图13(c)可知,铜元素的含量较高,这表明有机封装基板导体部分的主要材质为铜。在制程中不应有过多铜离子残留,铜元素含量较高说明离子迁移形成的CAF 与导体铜的电解腐蚀相关,即残留的铜离子是导致CAF 形成的因素之一,但不是CAF 的主要组成部分,铜离子的主要来源是新腐蚀下来的铜。CAF 多为黑色,这可能是因为在封闭空间(阻焊层、介质层、玻璃纤维缝隙等)内易生成氧化亚铜。

2.2.3 离子迁移控制

针对离子迁移的主要模式和关键影响因素,在有机封装基板的制造过程中,采取3 个方面的主要措施对离子迁移进行控制,这些措施覆盖了基板制造的不同阶段。

1)在基板制造前,要充分了解终端产品的工作方式、用途与工作条件,如产品的工作电压、产品是否在高温潮湿或骤热骤冷的环境下工作、产品是否属于高性能产品等,从而提出设计安全窗口,选择合适的制程材料和加工工艺路线,即实现最适合的具有可制造性的设计。

2)在过程控制与监测阶段,需要关注层间结合力与离子清洗效果。通过适当的层压压合曲线设计,研究最佳的真空-温度-压力-时间参数组合,从而获得良好的层压流胶填充效果与层间结合力,避免产生微缝隙,确保导体得到充分的绝缘保护,降低离子迁移通道形成与水汽残留的可能性。通过控制盖垫板与钻头型号、钻机主轴转速、钻嘴进给速度和退刀速度等,减少对孔壁的机械损伤,避免网纱开裂形成离子迁移通道。优化除胶制程相关参数,如药水组分、浓度、温度、处理时间、超声波功率以及等离子处理时涉及的参数,以避免介质层受到过度咬蚀或制程药水组分残留在介质层中。在干膜型阻焊油墨真空贴合过程中,合适的速度、压力与温度可以确保线路之间、线路底部拐角位置得到充分填充。油墨型阻焊材料存在针孔气泡问题,为了解决这个问题,需要确保充足的流平条件,如在预烘前有足够的停留时间、针孔脱泡等措施,避免微缝隙或针孔气泡的产生。采用这样的方法既有利于充分保护线路,也利于减少后续制程中杂质离子的藏匿,提高清洗效果。为了保证全流程的清洗效果,避免离子残留,须严格控制清洗水质、时间、水量、压力、温度以及辅助超声波的参数,在压合、对PCB 进行阻焊处理、完成表面处理、包装等关键制程的最后一道水洗环节中,实施水质监控至关重要,水质监控应与板件离子污染测试监控相结合。

3)为了避免不良产品或潜在失效产品的流出,在产品导入初期需要对产品进行充分的评估验证,如对极化测试条件的摸底,对制程控制和产品耐CAF 极限能力的评估,以便为产品的质量和可靠性预留一定的安全保证空间。

2.3 焊点开裂

焊点是实现PCB 与芯片连接的重要方式之一,焊点强度对产品可靠性至关重要,良好的焊点强度可以抵抗机械、电气和热应力作用等。

2.3.1 焊点开裂发生机理

导致焊点开裂的因素很多,包括板材涨缩、表面工艺所使用的药水类型、锡膏、助焊剂和封装条件等,还有各因素间的匹配性,因此需深入研究热疲劳测试和跌落冲击测试等指标,分析焊点失效机理,找出合适的解决方案,以确保焊点质量。导致焊点开裂的主要因素如下。

1)有机封装基板板材与芯片之间的CTE 不匹配,导致板材和芯片在受热时涨缩不一致,进而产生形变,形变导致焊点发生位错,从而引发焊点失效。

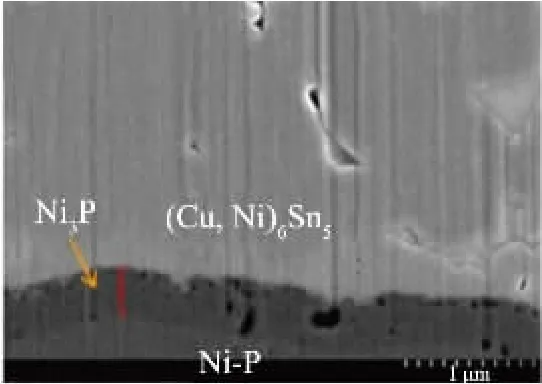

2)在化镍金(ENIG)表面完成工艺中的镍层被处理为镍磷合金层,镍磷合金层在焊接过程中具有抗氧化作用,金元素迅速扩散至熔融焊料中,镍磷合金层与焊料发生反应,在高温作用下焊点的金属界面生成Ni-Sn 金属间化合物(IMC),焊料在高温下发生结晶,与镍磷合金层反应形成Ni3P 和柯肯达尔空洞,此类界面反应会导致焊点脆性开裂,开裂主要发生在富磷层或磷含量较高的区域。焊点脆性开裂会降低产品的可靠性和使用寿命[11]。相较于使用Sn-Pb 焊料,使用纯锡或富锡焊料时界面反应更为强烈,对焊点的可靠性提出了更大挑战[12]。

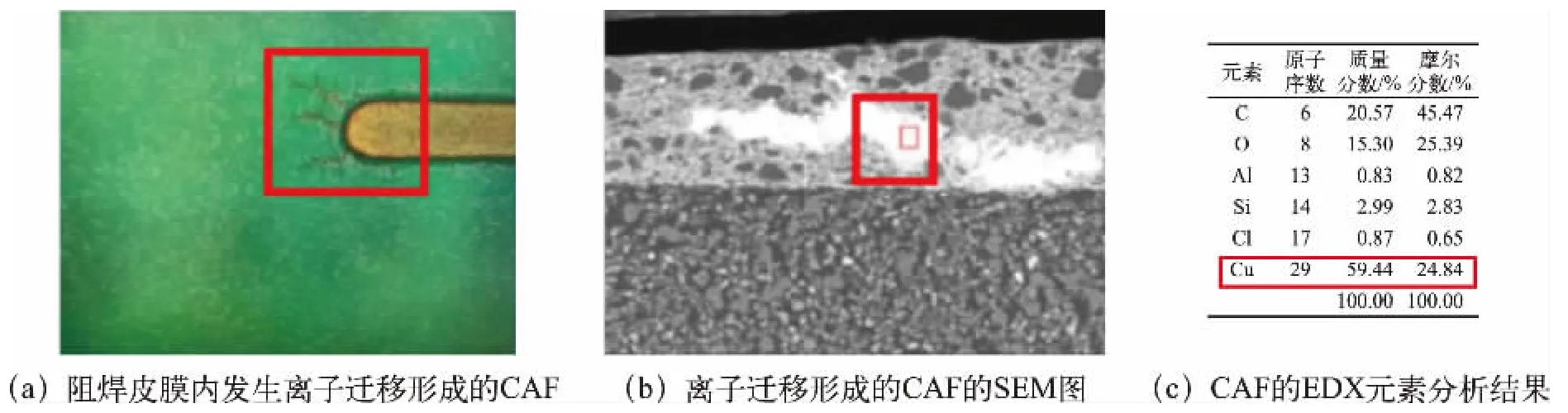

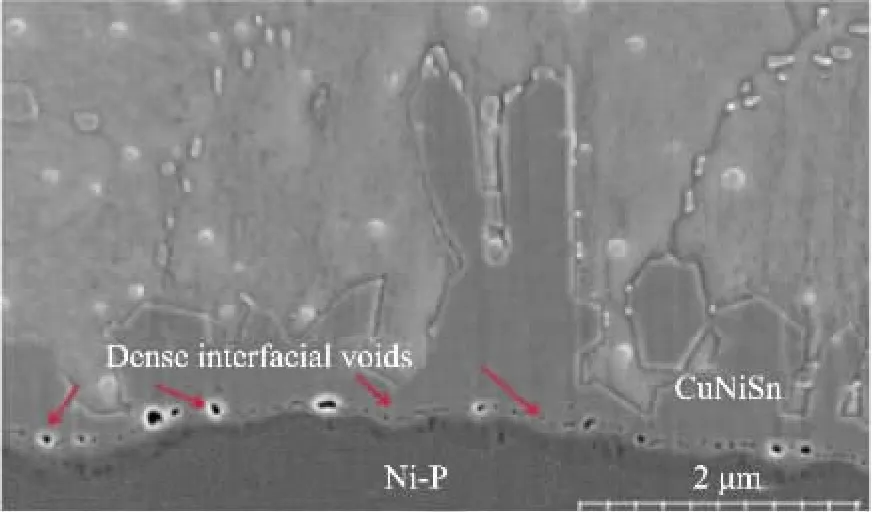

3)表面完成工艺与表面异物残留对焊点界面空洞的产生有明显影响。在完成ENIG 或镍钯金(NiPdAu)表面工艺后,使用SAC305 焊膏进行焊接,在Ni2SnP 界面的IMC 层,ENIG 焊点存在纳米级空洞,而NiPdAu 焊点镀层中的钯可降低界面IMC 的生长速度,从而避免产生纳米级空洞,2 种焊点界面的结构与微观组织形态如图14 所示。NiPdAu 焊点经过4次回流焊,界面处依然鲜有纳米级空洞的产生,其界面的结构与微观组织形态如图15 所示。但是,当NiPdAu 镀层表面有异物污染时,界面处可能会形成密集的纳米级空洞,受到异物污染的NiPdAu 镀层微观组织形态如图16 所示。Sn 和Ni 扩散不平衡,助焊剂在界面处形成空穴,空穴包裹残留的杂质,杂质限制空穴移动,移位较低的空穴会被压缩聚集在一起,从而形成空洞。焊点界面处存在的密集空洞会导致焊点强度变弱,增加焊点开裂的风险。

图14 2 种焊点界面的结构与微观组织形态[13]

图15 4 次回流焊后NiPdAu 焊点界面的结构与微观组织形态[13]

图16 受到异物污染的NiPdAu 镀层微观组织形态[13]

2.3.2 焊点开裂实验验证

实验采用化学镀锡表面完成工艺,导致焊点发生失效的因素如下。

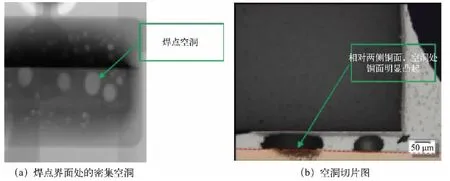

1)前制程中有异物残留在基板表面,异物导致漏镀锡或锡面覆盖不完全,即使在化学镀锡过程中进行除油和微蚀处理,这些异物也无法被完全去除,在焊接过程中残留的异物导致体积较大的焊点空洞形成。由于异物残留导致焊点界面处出现的密集空洞如图17(a)所示。从图17(b)可知,空洞底部的铜面明显凸起,这表明在化学镀锡过程中异物阻碍了铜面的微蚀。这些较大空洞的存在会影响焊点强度,在后续射频等热处理过程中焊点容易开裂。

图17 焊点界面处出现的密集空洞

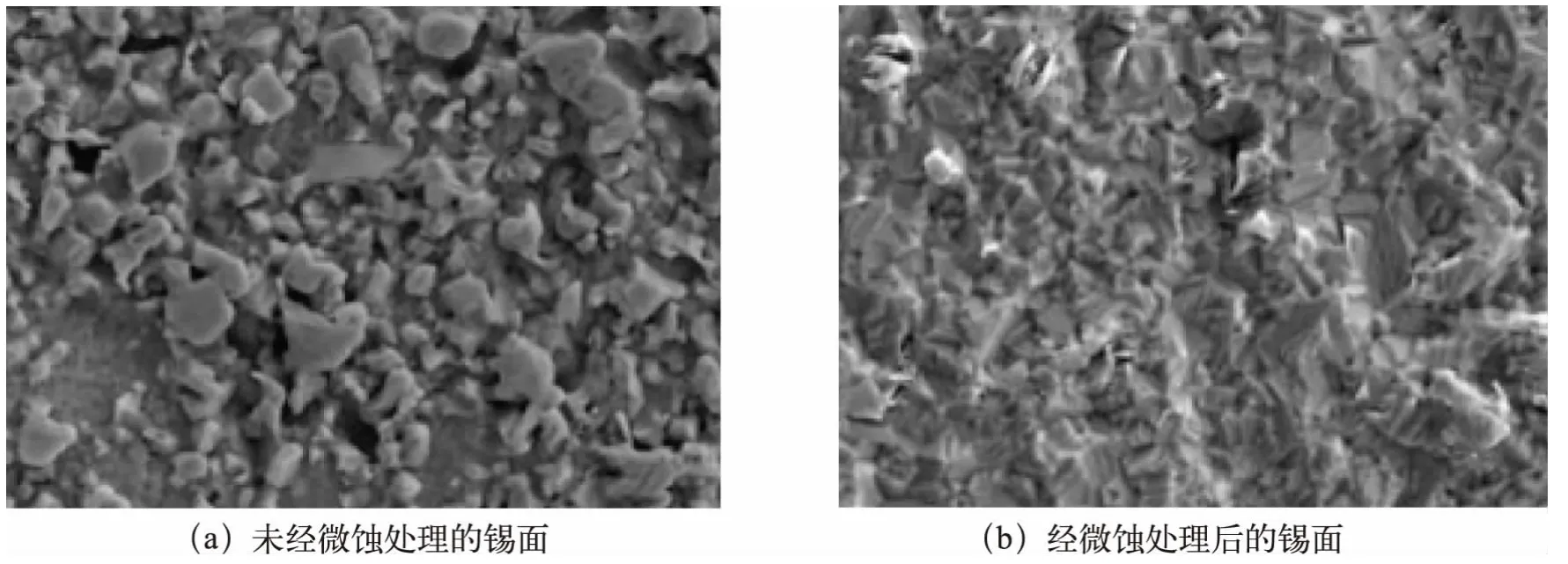

2)采用阻焊油墨并在高温下对其进行烘烤固化,导致与焊点接触的铜面加剧氧化,若化学镀锡前的微蚀处理的程度不足,化学镀锡结晶会受到显著影响,导致锡面变得粗糙。图18 为化学镀锡前的锡面SEM图。如果锡面粗糙,化学镀锡工艺中的药水容易残留在锡面上,难以被完全清洗,会导致锡面氧化与污染,进而影响焊点的可焊性。焊点强度变弱,在后续工艺中可能出现开裂现象,甚至在焊接过程中出现虚焊或脱焊的问题。

图18 化学镀锡前的锡面SEM 图

2.3.3 焊点开裂控制

针对焊点失效机理与影响因素,控制有机封装基板焊点开裂的措施如下。

1)选择具有更高热匹配性的有机封装基板板材。BT 材料作为板材的代表,其CTE 正被不断优化和改进,逐渐接近硅芯片的CTE。此外,封装后引入填充材料也是一种有效的解决方案。填充材料可以对每个焊点施加压应力,进一步缓解硅芯片与PCB 的热匹配问题,并改善由相对变形导致的焊点开裂。

2)在选择表面完成工艺时,NiPdAu 表面完成工艺优于ENIG 表面完成工艺。特别是在高密度有机封装基板的应用场景中,由于焊点界面较小,采用NiPdAu表面完成工艺更能确保焊点的优良性能。NiPdAu 焊点在打线性能方面明显优于ENIG 焊点,但其制造成本较高。

3)表面异物控制至关重要。从有机封装基板制造到下游封装,无论是宏观还是微观的异物,都需对其进行严格控制。在高密度有机封装基板和集成电路制造业中,表面异物控制既是重点也是难点。通过精确控制阻焊制程中的显影点、保持显影线传送的清洁度、确保清洗效果以及利用紫外线促进阻焊层聚合以减少污染物的析出等方法,进一步优化了表面完成工艺前的处理流程。此外,强化对等离子处理和过程铜面处理环节的参数管控,以确保后续清洗和烘干效果。同时,为防止表面完成工艺涂层在后续制程中受到污染,可以采用一系列预防和处理措施。通过以上优化和管控措施,可显著降低异物残留在有机封装基板上的可能性,有效减少微空洞和大空洞的产生,进而减少焊点开裂。

3 结束语

本文对有机封装基板中常见的3 种失效问题进行分析,并提出相应的改善措施。

1)引发孔底开裂的主要因素是异物残留、胶渣残留和孔底微空洞,可以通过控制异物来源与生产环境来改善异物残留问题,优化生产工艺以改善孔底残胶问题,强化制程控制和实施JIT 生产方法来改善微空洞问题。

2)产品设计的可制造性不足、离子污染未得到有效控制、玻璃纤维开裂或来料浸润不良、层间压合强度不足导致存在微缝隙/空洞等为引发离子迁移、形成CAF 的主要因素,采用制前预防、过程控制和监测以及成品性能检测等方法可以控制CAF 引发的产品失效。

3)针对化学镀锡制程中的铜面污染和微蚀量不足问题,强调了控制铜面污染与制程参数的重要性。为改善焊点开裂问题,提出选择热匹配性更佳的有机封装基板板材和使用NiPdAu 表面完成工艺等措施,全面提升焊点的可靠性与稳定性。

在高端有机封装基板的制造过程中,进行全流程异物管控和确保海量级微结构的加工精度仍是行业面临的重要挑战。随着技术的发展,孔径和线路尺寸仍在不断缩小,孔径从50 μm 下降至35 μm,线宽/线距从15 μm/15 μm 缩减到8 μm/8 μm。通过仿真分析等方法,可以进一步研究微尺度下的孔底开裂、线路结构与特性对CAF 形成的影响以及微盘浸润性如何影响基板与植球/焊锡的互连可靠性,进而提出更加有效的制程控制方法。