盾构刀具高性能钎焊技术研究进展

2024-03-08丁天然路全彬张陕南

丁天然,路全彬,张陕南,杨 骄

1郑州机械研究所有限公司 河南郑州 450001

2新型钎焊材料与技术国家重点实验室 河南郑州 450001

盾 构机作为一种用于隧道施工的大型装备,主要应用于地铁、公路、水利、矿山等领域,为城市建设和基础设施提供了有效的解决方案。盾构机的刀盘是其最重要的功能部件之一,它由多个刀具组成。刀具作为盾构的“开路先锋”,承担着掘进的关键任务,其质量的优劣直接影响掘进能力和施工效率。

我国是全球最大的掘进机制造基地及需求市场,尤其是面向地铁施工的盾构等大型装备,自主制造的掘进机占国内市场的 90% 以上,并实现批量出口,已经进入国际先进行列。盾构刀盘的核心功能部件是刀具,直接影响盾构装备掘进能力和作业效率;但目前我国盾构刀具制造用钎焊材料和工艺与国外相比差距甚远。针对上述问题,笔者从钎焊材料和工艺两方面出发,对盾构刀具高性能制造技术的研究进行总结分析,并对未来盾构刀具可靠性的提升进行了展望。

1 盾构刀具

盾构刀具按照形状、作用方式的不同主要分为切削类刀具和滚压刀具,如图1 所示。刮刀等切削类刀具是由硬质合金和高韧性钢基体通过钎焊技术连接构成,钢基体支撑保护硬质合金,一起切削岩土。滚压刀具则是由滚轮和轴承组成,滚轮的表面覆盖有硬质合金颗粒,通过滚动的方式破碎岩土。

图1 盾构机及盾构刀具Fig.1 Shield tunneling machine and shield cutting tool

目前切削类刀具制造的关键技术就在于高强韧钢基体与硬质合金之间的焊接,因此如何获得性能良好的焊接接头就显得极为重要。常用的焊接技术有熔化焊、扩散焊、钎焊等。钎焊具有焊接温度较低、对母材性能影响小、焊后残余应力较小等优势,成为连接切削类刀具中硬质合金和钢基体的主要方法。钎焊可以实现高强度、高韧性、高耐磨性的复合材料的制备,被大规模应用于硬质合金工具的制造中。施工时,盾构刀具承受着持续变化的挤压、顶进、刮削、冲击、磨损等多种力。因剪切力超过焊接强度极限,导致合金刀片的脱落甚至断刀,是盾构刀具失效的主要方式。硬质合金与钢基体物化性质差异较大,加之盾构刀具结构复杂,高温钎焊时极易出现残余应力大、气孔、夹杂、裂纹、填充不满、虚焊甚至未焊等情况,严重影响硬质合金与钢的结合强度。盾构刀具焊缝部位是其薄弱环节,在掘进施工中最易损坏。尤其是遇到复杂地层时,焊缝强度低的刀具损坏更加严重,消耗量会更大,增加了盾构掘进成本和安全风险。

2 盾构刀具用钎料研究进展

钎料是影响钎焊接头性能的关键因素,它决定了钎焊温度、润湿性能、钎缝组织和强度等。盾构刀具常用钎料主要包括 Ag 基、Cu 基以及 Ni 基钎料,这3 种钎料各有优缺点。其中,Ag 基钎料的钎焊温度较低,可减少加热温度对硬质合金的热损伤,缺点是钎料成本相对较高;Cu 基钎料熔点较高,成本较低,且可以与硬质合金形成强化相,提高钎缝强度的优点,但也存在润湿性能较差,易产生较大的热应力等挑战;Ni 基钎料的钎焊温度最高,且润湿性能不佳,需要添加一定量的活性元素,但该钎料的使用可以提高钎缝的耐腐蚀性和耐高温性。相比较而言,Ag基钎料的综合性能较优,应用比较广泛。

2.1 Ag 基钎料

传统 Ag 基钎料的主要成分是银(银含量一般在50% 左右),再添加一定量的 Cu、Zn、Ni 等元素,以提高钎料对硬质合金的润湿效果。虽然 Ag 基钎料成本较高,但其对硬质合金的热损伤小,有一定抗氧化性,钎缝质量较高;同时,Ag 基钎料具有良好的塑性,可以根据实际盾构刀具工件机构加工成特定形状焊片,方便使用。因此,它被大量用于硬质合金的钎焊连接。

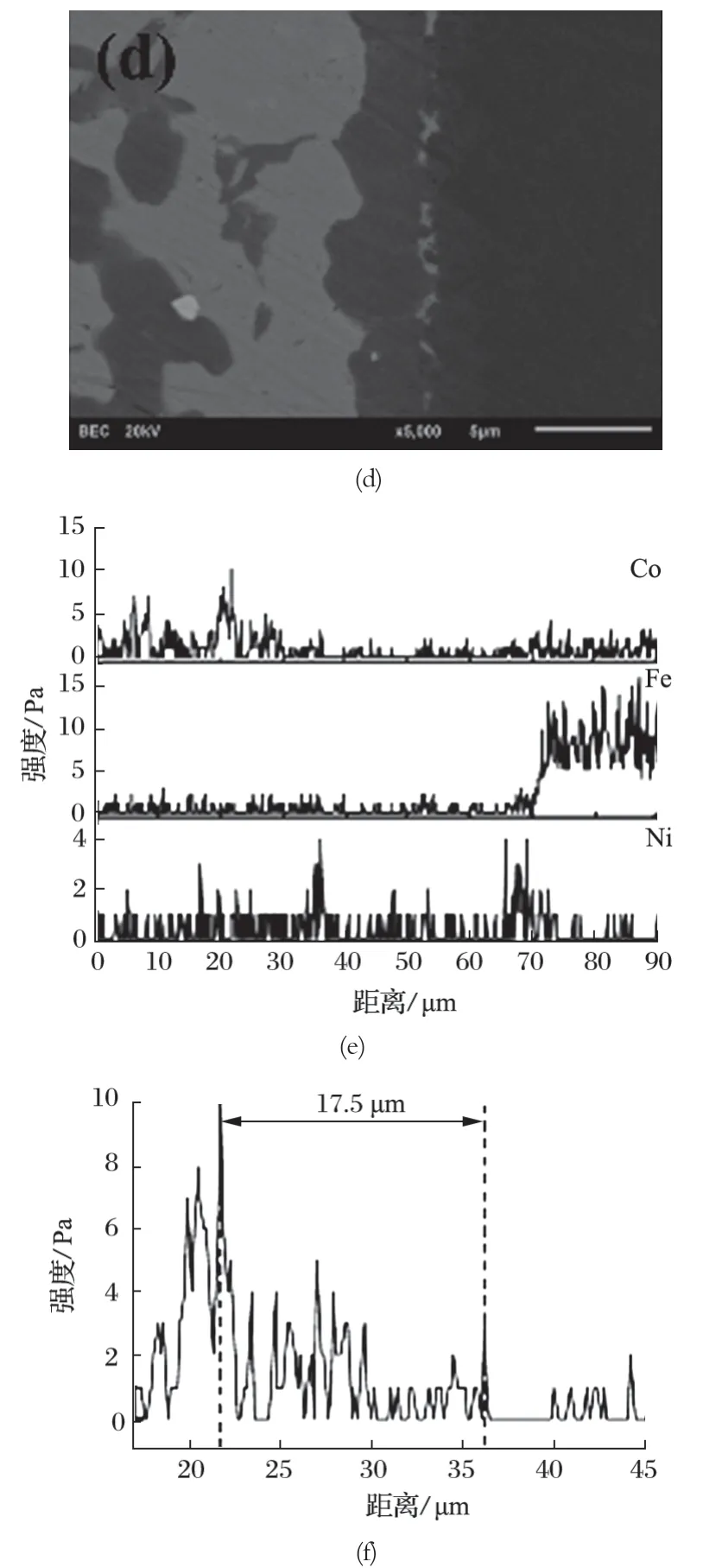

陈小勇等人[1]在真空环境下,分别选用 Ag94 AlMn、Cu69NiSiB、Ni82CrSiB 对 TC4 和 YG8 开展钎焊试验。结果发现,Ag94AlMn 钎料润湿效果最好,母材与钎缝结合界面没有缺陷,且钎料元素未对母材发生晶间渗入,母材元素向钎缝扩散较少;后 2 种钎料的润湿效果不理想,接头存在部分裂纹。Nakamura M 等人[2]采用 Ag 基钎料钎焊硬质合金,研究了钎料中 Ni 含量以及不同的工艺参数对钎缝强度的改善效果,通过比较,确定了最高钎缝性能对应的最佳工艺参数区间及钎料中 Ni 的含量。Miyakoshi Y 等人[3]采用 Ag 基钎料钎焊硬质合金与不同碳含量的钢。试验发现,随着钢中碳含量的提高,钎缝中 η 相数量逐渐减少,当 C 含量超过 0.55% 时,η 相完全消失;接头处抗弯强度随着 C 含量的增加而增大。陈思杰等人[4]以 L304 Ag 为钎料,在 Ar 气保护环境下完成 YG8与 1Cr18Ni9Ti 钎焊,研究了工艺参数对钎缝强度的作用机理,所得试样接头获得最高抗剪强度为 147.5 MPa,其钎焊温度为 910 ℃。李远星等人[5]分别利用BAg50CuZn、BAg50CuZnNi 以及 BAg49CuZnNiMn 钎料对硬质合金 YG15 和 35CrMo 钢进行钎焊,分析了 Ni 含量对改善钎缝强度的作用效果。试验发现,钎料中没有 Ni 元素时,界面无固溶层的存在;随着Ni 含量的提高,硬质合金与钎缝界面处开始生成 α-Cu;当 Ni 含量为 4.7% 时,YG15 钎缝界面处生成致密的 α -Cu,如图2 所示。

图2 超声波钎焊接头微观组织及接头 EDS 元素线扫描Fig.2 Microstructure of ultrasonic brazed joint and EDS element line scanning of joint

还有一些专家学者在 Ag 钎料中加入活性元素Ti,来改变银基钎料的性能。Kimiaki N 等人[6]在 Ag钎料中加入不同含量的 Ti 元素,分析了 Ti 含量对接头可靠性的提升效果。试验发现,Ti 元素含量大于1.7% 时,Ti 含量越高,越有利于钎缝性能的提升。

2.2 Cu 基钎料

Cu 基钎料中添加一定量的元素用以改善性能,如添加锡、镍、铝等元素可以明显改善钎料的流动性和润湿性。相比于 Ag 基钎料,Cu 基钎料成本低,但钎焊温度较高(通常超过 850 ℃),对硬质合金的热应力较大,钎料与钢之间的界面反应较弱,钎缝的韧性较差;当母材面积较大时,容易产生较大的残余应力,从而出现裂纹、弯曲变形和表面的氧化疏松等缺陷。

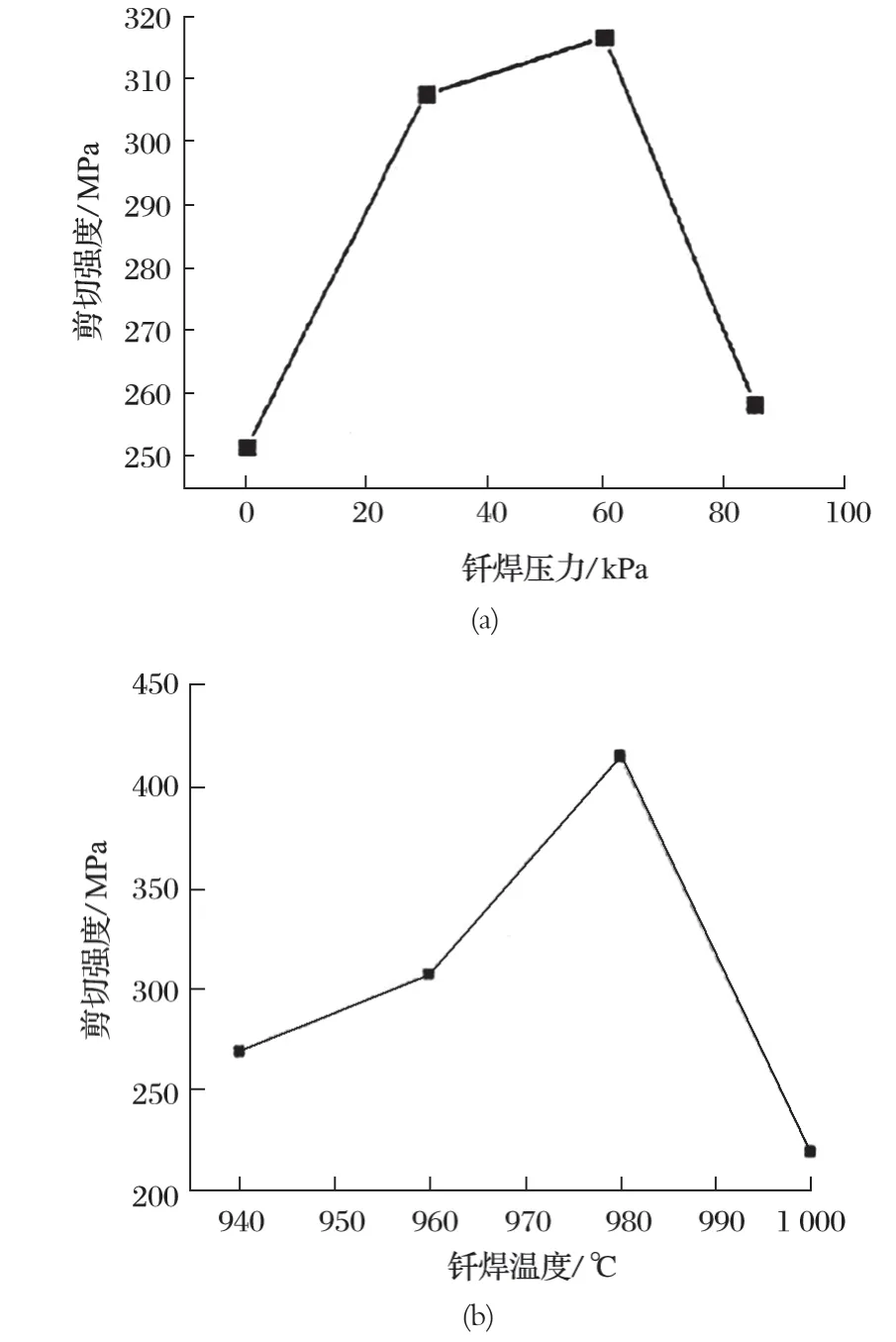

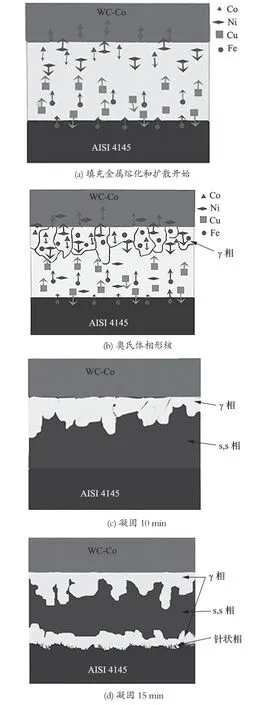

张忠健等人[7]在真空及保护性气体下,利用 Cu基钎料钎焊硬质合金与钢,获得了剪切强度超 400 MPa 的钎焊接头,如图3 所示;迟立茹等人[8]利用纯Cu 钎料,在氨还原气氛下钎焊硬质合金与工具钢,接头剪切强度提高到 160 MPa;翟秋亚[9]在 Cu 基钎料中加入了 Sn 元素,硬质合金钎焊后,润湿性能得到改善,接头结构良好,无脱焊等缺欠产生;黄维德等人[10]在 105 钎料的基础上加入少量 Co,得到 801钎料,钎焊 40MnMoV/YJ1,结果表明,该钎料流动性能大幅提高,且促进了钎缝区域形成高质量的界面,明显改善了所焊工件的使用寿命;张红霞等人[11]同样使用 801 钎料以高频感应加热方法钎焊 YG8 与40Cr,分析了预应力、温度、时间等因素对钎焊接头可靠性的作用机理;朱蕾蕾等人[12]选择了添加 Mn、Co 的 Cu 基钎料对 YG6C 与 16Mn 钢进行钎焊,研究了钎焊真空度及焊缝间隙对接头可靠性的改善效果,试验发现,Co 的加入会提高钎焊温度;Zhang K 等人[13]研究了 Ni、Al 含量对铜基钎料钎焊硬质合金的性能影响,试验表明,Cu-19Ni-5Al 钎料性能最好,接头剪切强度高于 200 MPa;Amelzadeh M 等人[14]采用CuZnNi 钎料进行了硬质合金的钎焊,研究表明,Ni元素有利于钎缝中 α+β 强化相的生成,可以提高接头硬度和强度,基微观形貌如图4 所示。

图3 不同压力和温度对钎焊接头剪切强度的影响Fig.3 Effect of different pressures and temperatures on shear strength of brazed joint

图4 接头区域 Cu-Ni 和 γ 相演化示意Fig.4 Cu-Ni and γ phase evolution in joint area

2.3 Ni 基钎料

Ni 基钎料在 WC-Co 的润湿性良好,但由于 Ni、Co 在二元相图上无限互溶,导致钎料与硬质合金之间会发生扩散,加之存在钎焊温度较高,对硬质合金的热应力最大,钎料与钢之间的界面反应较强,钎缝的脆性较高等诸多难点仍未解决。目前,Ni 基钎料在盾构刀具的连接上应用相对较少。

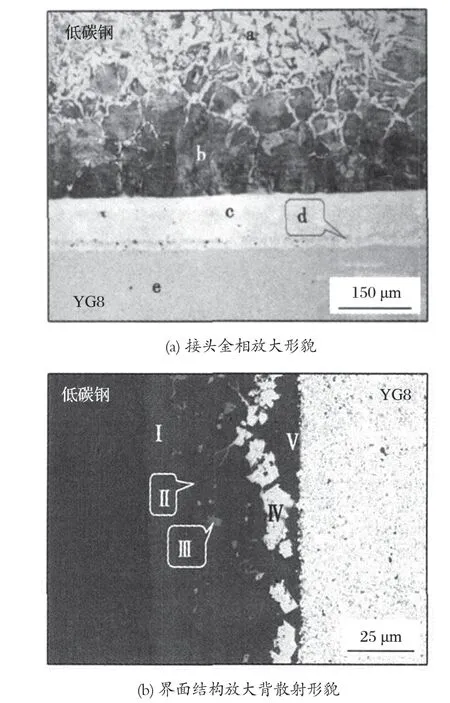

李卓然等人[15]选择 BNi2 钎料与感应钎焊工艺,得到了 YG8 钎焊接头,结果表明,钎缝出现了较多M6C 金属间化合物,微观形貌如图5 所示。BNi2 钎料钎焊温度较高,硬质合金中的 WC 离子发生分解成为 W 和 C,并向钎缝迁移,致使硬质合金侧贫 C 层的出现。赵秀娟等人[16]分别选用 Ni-Fe 钎料和纯 Ni 对YG30 与 45 钢钎焊试验后,观察钎缝中 η 相,分析了形貌、分布、化学成分。试验结果表明,η 相分布于钎焊接头靠近硬质合金侧,在结合界面处聚集长大。硬质合金中 Fe 元素含量的升高会引起 WC 分解,此时 η 相中铁元素的质量分数为 23%,是富 W 和 Fe 的M6C 型复合化合物。

图5 钎焊接头界面组织Fig.5 Interface structure of brazed joint

2.4 新型钎料

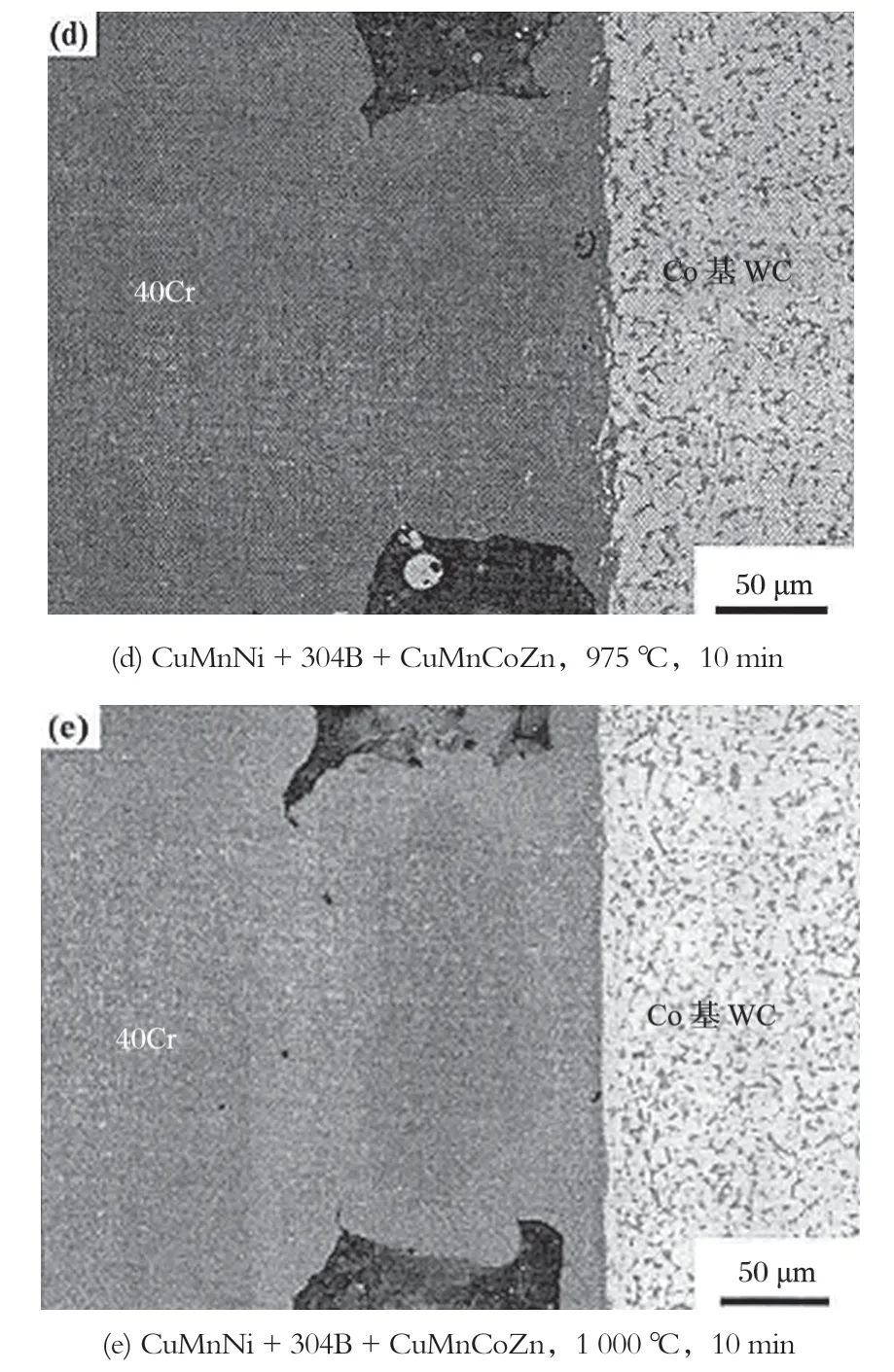

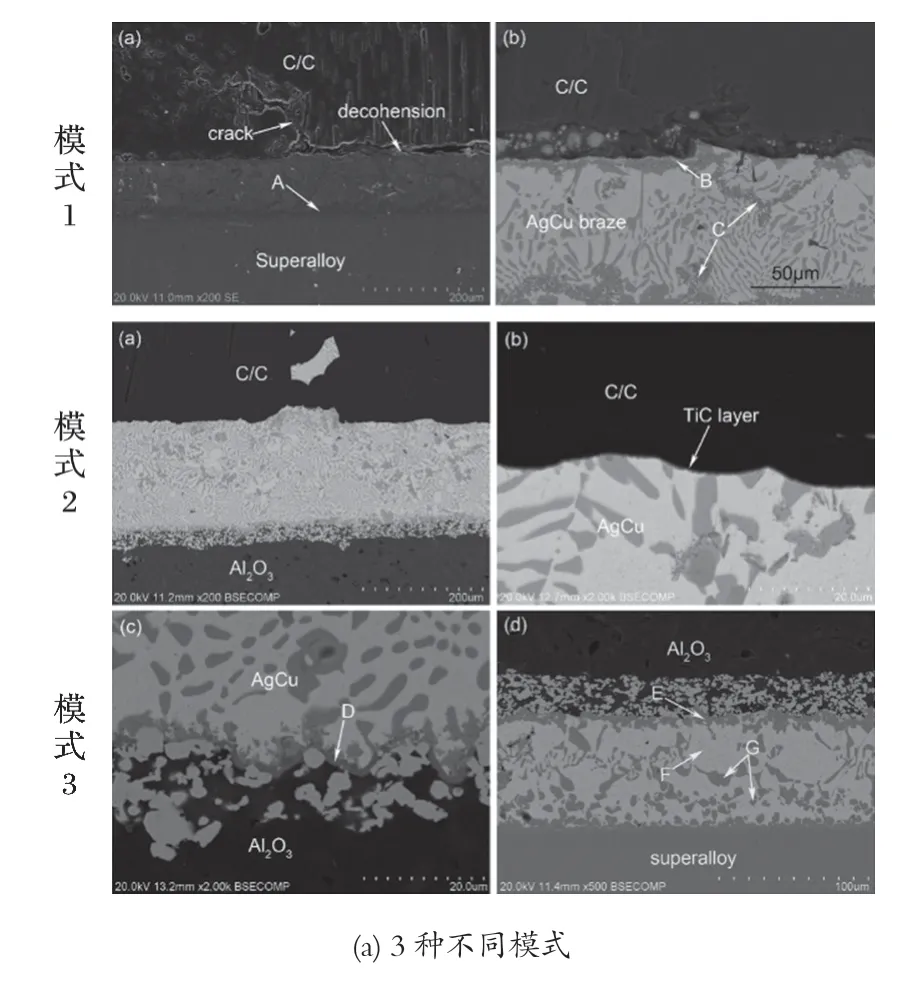

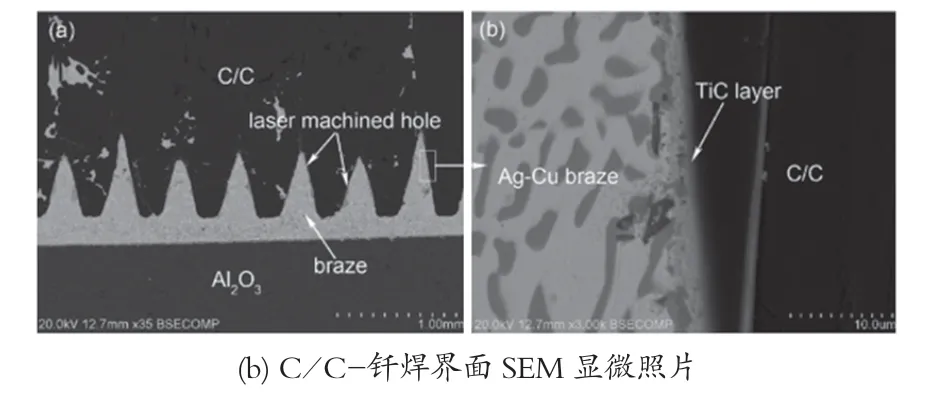

为消除硬质合金和钢因热膨胀系数差异较大而引发的热应力问题,有研究人员提出在钎料中加入中间层,利用其塑性变形来缓解钎焊热应力。目前,国内外均对此展开了大量研究。江超等人[17]利用 Ag49Ni+不同片状/网状夹层(SS304 网状夹层、Cu38Zn4Mn片状夹层等)复合钎料焊接 YG15C 和钢,研究了钎焊接头的组织结构与力学性能,发现相比于片状夹层结构,网状夹层不仅可以提升钎焊接头的力学性能,还能有效改善钎焊工艺性,对硬质合金的钎焊接头性能提升起到了更好的效果,对应的抗剪强度最高可达353 MPa。何亚洲[18]采用 CuMnNi+304B+CuMnCoZn钎焊层结构焊接 Co 基 WC/40Cr 钢,钎焊接头形貌完整,力学性能良好,如图6 所示。其剪切强度可达到285 MPa;同时还具有极好的塑性,经弹性变形后,剪切强度随剪切变形量缓慢增加直至断裂,接头的断裂位置与接头界面硬度较低值位置相一致。Tian X Y 等人[19]设计了一种 Ag-Cu-Ti/Cu 网/Ag-Cu-Ti 的复合箔钎焊 ZrB2-SiC-C(ZSC)陶瓷和 GH99 高温合金,由于 Cu 网的应用,形成了具有增强延展性的网状钎缝,可以抑制钎缝中 Ti-Cu 金属间化合物的形成,从而降低钎焊接头中的残余应力集中,接头的最大抗剪强度可提高到 121 MPa,性能良好。Shen Y 等人[20]采用具有氧化铝陶瓷中间层的活性 AgCu 钎料钎焊 C/C复合材料与镍基高温合金,由于 Al2O3中间层阻止了Ni、Ti 的扩散和化学反应,接头处表现出良好的结合性,如图7 所示。现今有关中间层的复合钎料的研究越来越受到研究人员的关注。

图6 补偿网增强真空钎焊接头界面形貌Fig.6 Interface morphology of vacuum brazed joint enhanced by compensating mesh

图7 3 种不同模式下的 C/C-Al2O3 接头Fig.7 C/C-Al2O3 joint in three different modes

3 硬质合金表面改性技术研究进展

硬质合金的表面处理可以除去表面杂质,有效改善钎料润湿效果,其表面将大大影响钎焊质量的好坏。目前针对硬质合金的表面处理方式主要有磨削抛光、表面织构化、镀覆技术等。针对打磨切削技术会容易在硬质合金表面产生如磨削烧伤、损伤等缺陷,部分学者提出对硬质合金表面进行化学机械抛光处理(CMP)。罗胜[21]分别选用 SiC(500)、SiC(3 000)及金刚石微粉制备抛光液,对硬质合金进行了化学机械抛光,观察发现,经 CMP 加工后,试验表面平整度较高,无明显损伤,而经过机械打磨处理的试样表面存在明显缺陷;胡自化等人[22]对 YG8 硬质合金表面进行了 CMP抛光处理,试验发现,硬质合金粗糙度提高幅度达到78.2%,平均粗糙度由 87 nm 增至 19 nm。

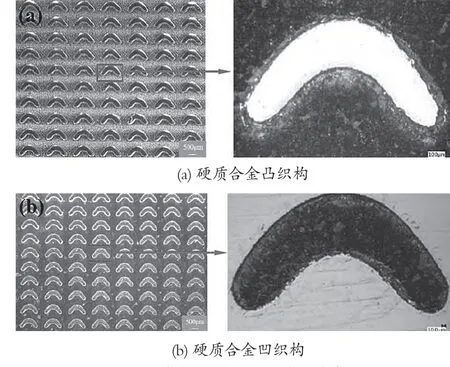

经过 CMP 加工的试样表面较为完整,损伤水平比较低。硬质合金表面织构化,也可以进行合金的表面进行改性。Lei X 等人[23]采用激光对 WC-Co 进行表面处理,得到了半径 100 µm 织构凹坑形貌,同时基体强度并未受到激光加工的影响。张丽霞等人[24]研究了 YG8 表面织构加工后,与纯铝进行钎焊试验,其接头剪切强度提高到 51 MPa,效果提升显著。孙庆浩等人[25]利用激光加工技术在硬质合金表面加工出凹织构和凸织构,如图8 所示,研究了激光加工参数对织构尺寸的影响,并得到最佳激光加工参数。

图8 激光参数优化后织构试样的表面形貌Fig.8 Surface morphology of textured specimen after optimization by laser parameters

杨奇彪等人[26]应用激光技术对 YG6 硬质合金进行了表面处理,研究了织构分布结构对润湿效果的约束,发现凹坑面积一定时,织构分布密度增大,表面润湿角减小,即硬质合金润湿性提高。镀敷技术多用于改善工件的表面性能,为提高表面性能,需要针对硬质合金所需的性能选择合适的镀敷材料。目前常见的几种工艺主要有电镀、化学镀、气相沉积、物理沉积技术等。罗娟[27]在 YG8 表面进行了 Ni-Cu-P 镀敷,并且提出了降低 YG8 在预处理阶段脱 Co 程度现象的影响因素,研究了溶质、PH 值、温度等因素对涂层镀敷速率、结合力、涂层结构的作用,试验得出在 Cu、Ni 原子比为 1∶5、PH=11、T=90 ℃ 的条件下,沉积得到的涂层具有最佳的润湿性能。许左琳等人[28]借助电泳沉积工艺,实现了在硬质合金粉末表面涂层金刚石粉末。发现当硬质合金粉末与金刚石粉末质量比为 6∶1 时,涂层效果最佳,且改性后粉末间的结合强度远高于未改性粉末间的结合强度。制备的复合粉末兼具金刚石的高硬度及高耐磨性和硬质合金的高抗弯强度,可作为刀具的材料体系。王琦[29]采用激光加工技术对硬质合金进行表面毛化处理,有效增强了润湿性,并去除表面游离态碳、氧化物等杂质,对提高硬质合金钎缝界面处连接强度的效果显著。同时该研究人员利用电沉积技术,率先实现硬质合金表面 Co-Ni 涂层的混合镀敷,进行钎缝结构及组织设计。结合涂层生长过程,记录分析了镀敷时间对涂层形貌、厚度、成分以及镀速的影响,发现钎缝中固溶强化相 α -Cu(s,s)含量增多。周云[30]将表面微织构技术与涂层沉积技术结合,提出复合织构化预处理的CrAlN 涂层刀具的新思路,如图9 所示。在刀具表面加工出不同的微织构,利用微织构的抗黏减摩功能,缓解涂层刀具与切屑间的剧烈摩擦磨损问题。同时,CrAlN 涂层的耐磨损性能,起到保护织构化表面,延长刀具使用寿命的作用,协同发挥两种技术的性能特点。

综合来看,目前现有的表面改性技术主要追求两方面,改善润滑或减少摩擦,且往往更侧重单一性能的改善,在几种性能协同改善的研究上投入不大,在表面改性提升硬质合金的性能从而影响刀具质量方面的相关创新也鲜见报道。

4 盾构刀具钎焊工艺及技术研究

4.1 钎焊工艺

对于某些不同钎焊面积的盾构刀具,或使用不同的钎料焊接硬质合金时,所选择的钎焊方法也各不相同。目前常用于硬质合金刀具焊接的主要有感应钎焊、真空钎焊、激光钎焊、超声波辅助钎焊等技术。高华等人[31]采用 3 种不同成分钎料(CuZn、CuZnNi 和Ag-Cu-Ag)对 YG16/35CrMo 异种金属进行高频感应钎焊,发现在 YG16 钎缝的界面均出现了脆性 η 相,造成了界面的脆化。侯克忠等人[32]针对合金刀片与钢基刀体之间的大面积焊接技术,开发了复合焊片高频钎焊技术,制备的特种刀具经实际施工考核,与引进的先进刀具效果相当。感应钎焊升温较快,操作简单、灵活方便;但焊接硬质合金时在焊缝处易产生热应力,最终导致焊件中裂纹的产生,需要调整合适的工艺参数,还应结合适当的焊后热处理工艺来缓解应力。张冠星等人[33]使用三明治复合钎料对 YG15 硬质合金和 42CrMo 钢进行炉中钎焊,添加一定量的钎剂保护,实现了硬质合金的焊接,研究了不同钎焊温度与保温时间对钎焊接头组织的影响规律。相比于这两种钎料,应用更为广泛的是真空钎焊,其具有提高抗腐蚀性、节省生产成本、湿润性和流动性良好等优势;何亚洲[18]采用 CuMnNi+CuMnNi 钎料层进行 Co 基 WC/40Cr 钢常规真空钎焊,其接头剪切强度高于感应钎焊接头。在钎焊温度为 925 ℃、保温 20 min 时可获得 225.5 MPa 的剪切强度,但与进口接头相比,常规真空钎焊接头塑性不佳。同时在钎缝中加入Ni 网,有效增加进口钎焊接头焊缝宽度,缓解残余应力,所以进口钎焊具有较好的塑性性能。Amelzadeh M 等人[14]采用 Cu/Ni-Cr-Fe-B 双层钎料对 WC-Co/钢异种接头进行真空钎焊,在 1 200 ℃ 下,钎焊进行不同时间的保温,然后研究了接头的微观结构和力学性能。发现随着钎焊时间的增加,剪切强度降低,其原因是由于残余应力释放的减少。在钎焊时间为 5 min(413 MPa)时,剪切强度最高。

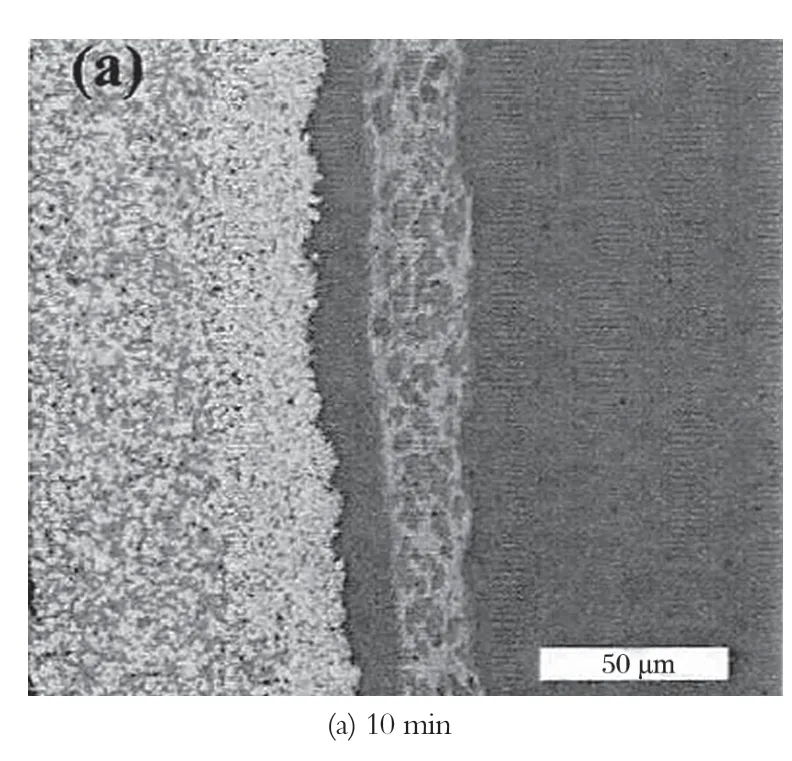

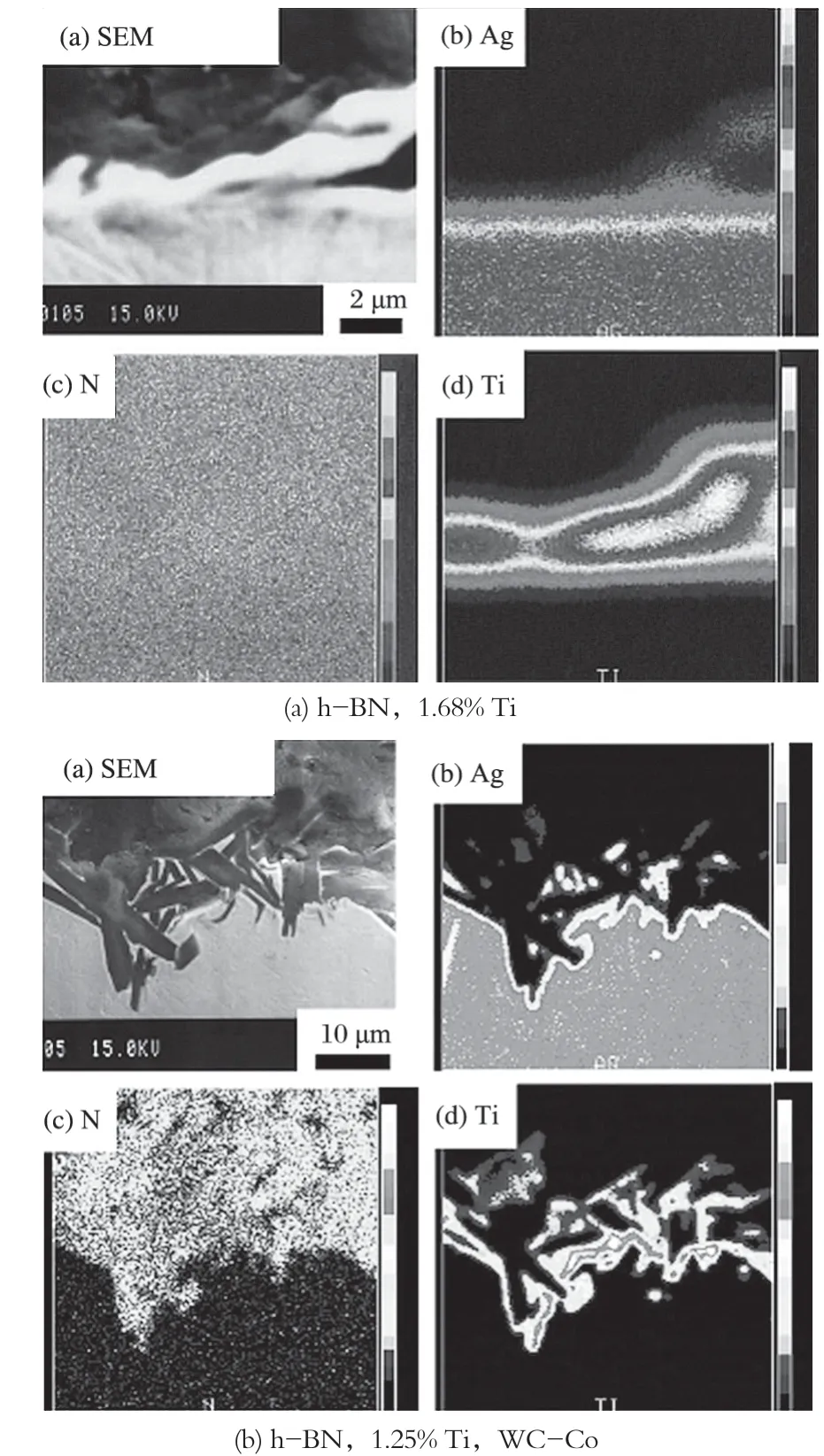

激光钎焊是近些年的新兴技术,备受研究人员的青睐。Sechi Y 等人[34]采用激光钎焊工艺,制备了性能优异的氮化硼与碳化钨异质接头。结果发现 h-BN 与Ag-Cu-Ti 钎料之间的润湿性能良好,没有间隙,如图10 所示,断裂全部发生在靠近界面的 h-BN 体中。Ma S 等人[35]采用高速激光钎焊,使用纯 Cu、Ag、Ni(厚度小于 0.5 mm)作为钎料连接硬质合金 WC-Co 与钢异种材料,分析了焊接参数和钎料对钎焊接头组织、性能和热力学行为的影响。试验结果表明,钎焊接头出熔透完全,焊缝成形良好;增大激光功率有利于提高最大焊接速度。但根据有限元分析,焊接速度的增加会导致特别是夹具附近的残余应力集中。因此,对于给定的钎料采用激光钎焊,如何优化激光功率及焊接速度仍然是一个挑战。

图10 钎焊界面Fig.10 Brazing interface

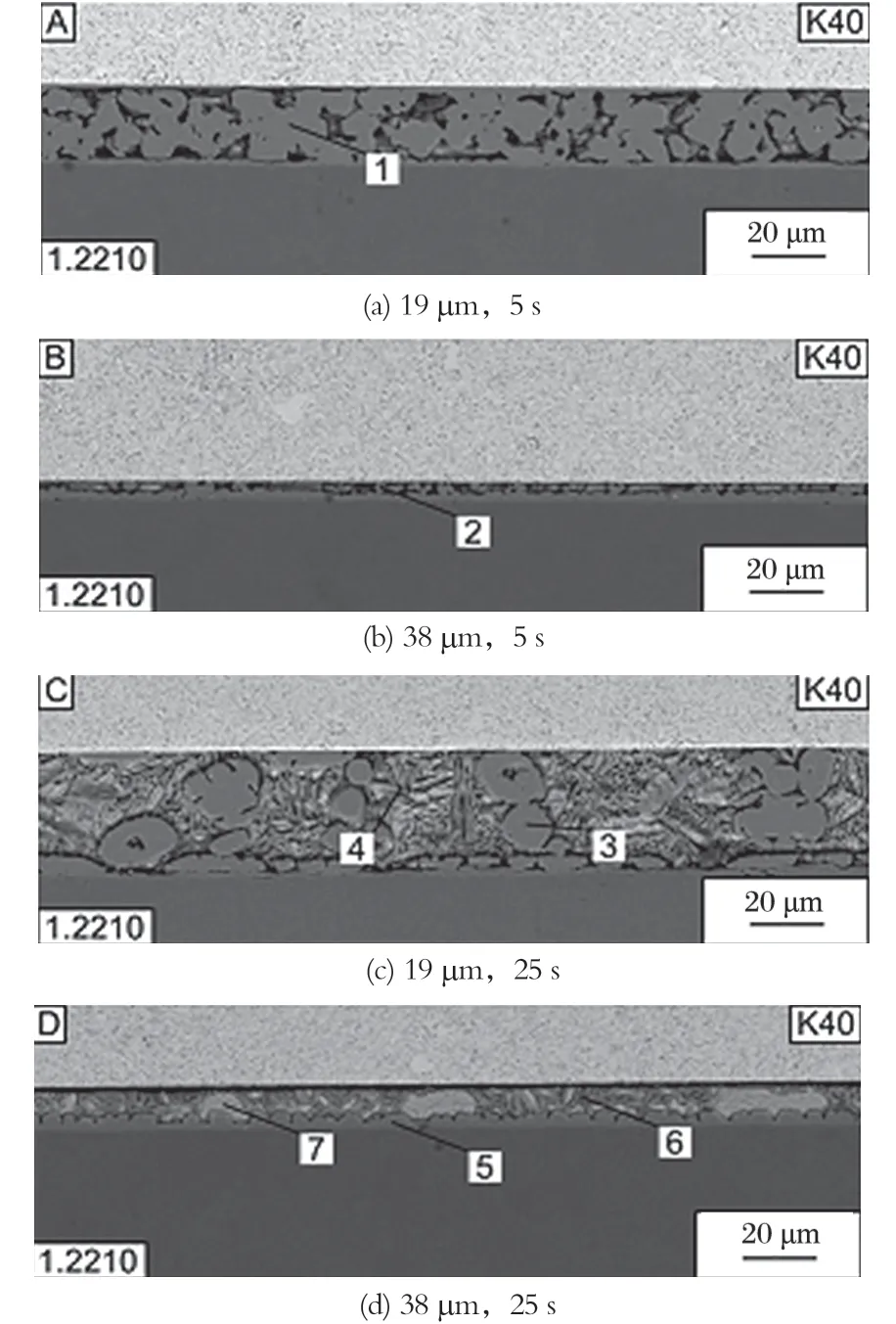

为提高钎焊接头的力学性能,借助超声辅助钎焊也是一个很好的方法。江超[17]就利用超声振动辅助方法,加入外部振动方式来改变硬质合金钎焊接头组织分布,从而提高钎焊接头强度。试验发现,当超声时间控制在 0~15 s 时,接头力学性能得到了提高。Wojarski L 等人[36]采用超声辅助的方法,利用 Ag449 钎料进行钢和硬质合金 K40 的炉中钎焊,主要研究了超声波对钎焊接头显微组织及不同元素扩散深度的影响。发现钎料中形成的针状或枝晶结构在超声作用下转变为球状结构,如图11 所示。此外,超声波的使用增加了母材和钎料之间的扩散以及钎焊接头边缘区域氧化物的溶解和分布。

图11 不同振幅及激活时间下超声钎焊焊缝显微结构Fig.11 Microstructure of ultrasonic brazing welds at different amplitudes and activation times

4.2 焊后处理技术

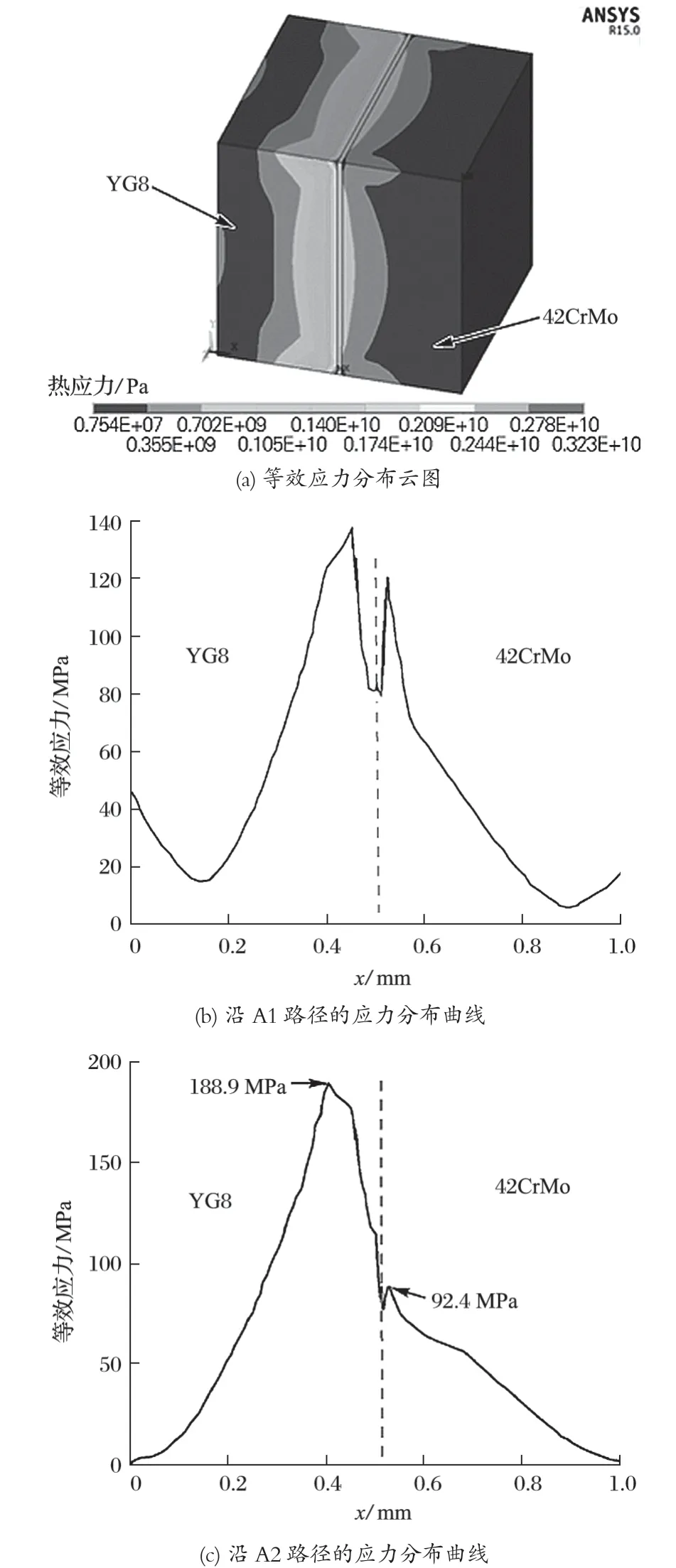

为降低钎焊后盾构刀具内部的残余应力,提升刀具的使用寿命,很多学者从刀具焊后热处理、钎料形态、钎缝厚度等多方面进行研究。针对热处理,目前主要存在着淬火后缓冷、调质热处理等手段,现今已应用成熟,目前主要集中于钎料形态、钎缝厚度等方面进行研究。原瑞泽等人[37]通过 ANSYS 仿真软件建立了 YG8 硬质合金与 42CrMo 钢钎焊接头的焊接工艺模型和深冷处理工艺模型,分析了接头表面残余应力分布,并与经深冷、回火处理后的焊接接头表面残余应力进行对比,如图12 所示。结果表明,深冷处理可使焊接接头 42CrMo 钢侧形成残余压应力,且深冷温度对残余压应力的影响较深冷次数更明显。为缓解焊接接头残余应力,除对焊接温度、升温速度、保温时间、冷却速度等工艺参数进行优化外,国内外许多学者针对钎料进行了较为深入的研究,提出了采用添加中间层、复合钎料、梯度钎料等方式优化钎料,以达到缓解残余应力,改善焊接质量和接头力学性能的目的。郑州机械研究所有限公司钎焊团队研制了一种减应力的三明治复合钎料。这种钎料的心部由纯铜、锰铜合金或铜锌合金组成,外部包覆银钎料。在钎焊过程中,心部材料不发生熔化,仅外部的银钎料熔化,不熔化的高塑性铜合金增加了钎缝厚度,可以有效缓解钎焊接头内部由于硬质合金与钢基体线膨胀系数不匹配产生的热应力,降低残余应力,从而提高钎缝的结合强度。

图12 TG8/42CrMo 钎焊接头钎焊淬火后的等效应力分布Fig.12 Equivalent stress distribution of TG8/42CrMo brazed joints after brazing and quenching

5 结论

(1)钎焊作为盾构刀具的硬质合金与钢基体连接的主要手段,是影响盾构刀具可靠性的关键因素。盾构刀具结构复杂,使用工况苛刻多变,影响盾构刀具焊接性能的关键微量元素作用机理不明,国内盾构刀具用钎料尚无专用系列化产品,现阶段存在的问题有:钎焊温度高,硬质合金劣化严重;焊接接头强度低,硬质合金易脱落;残余应力难消减,硬质合金易开裂等,这些都制约着盾构刀具向高端方向发展。针对上述问题,可研制高强韧、低熔点钎料,在降低盾构刀具焊接问题的同时,解决盾构刀具低温钎焊时硬质合金难润湿、界面冶金不充分、钎焊接头强度低的难题。

(2)钎料对硬质合金与钢的润湿性能是影响硬质合金与钢钎焊接头连接强度的重要因素。硬质合金表面残存的碳或金属氧化物,使用钎剂去除困难,在钎焊加热过程中,影响钎料对硬质合金的润湿及钎料的铺展填缝。另外,在降低钎焊温度,减少加热对残余应力的影响,同时影响钎料对硬质合金的润湿性能。低温钎焊时,钎料与硬质合金发生反应润湿程度减弱,钎料与母材不能充分的发生冶金反应,影响钎焊接头连接强度。郑州机械研究所有限公司采用表面改性技术改变硬质合金表面物性状态或结构,证实可以改善钎料对硬质合金的润湿性能。采用激光与表面沉积技术对硬质合金表面进行了改性,提高了钎料对硬质合金的润湿性能,进而提高了钎焊接头连接强度。

(3)钎焊接头残余应力是影响盾构刀具硬质合金与钢钎焊性能的关键因素之一。由于硬质合金与钢物性差异较大,钎焊冷却后接头残余应力较大。钎焊接头特别是硬质合金中的残余应力,会导致硬质强度下降,甚至出现硬质合金开裂的现象。盾构刀具钎焊结构复杂,硬质合金受两面或三面的拘束,在焊接升温与冷却过程中,应力变化难以预测。钎焊合金与钢所用钎料的强韧性、钎缝间隙、焊接升温曲线、冷却曲线等多重因素对钎焊接头残余应力的产生均有重要影响。可考虑在开发低应力钎料的基础上,通过调控温度场,实现钎焊接头均匀加热。基于热-力耦合有限元仿真分析,预测残余应力分布状态,通过协同调控钎料成分-温度场-接头结构-界面组织,获得低残余应力钎焊接头,提高盾构刀具焊接可靠性。