槽式双轴螺旋洗矿机叶片结构优化

2024-03-08罗迎九涂福泉吴维崧刘校端

罗迎九,涂福泉,吴维崧,刘校端

武汉科技大学冶金装备及其控制教育部重点实验室 湖北武汉 430081

磷 矿是我国重要的产业原料,在我国的经济发展中占据重要地位。我国的磷矿资源丰富,但是风化程度高、杂质含量高,为了提高磷矿的品质和资源利用的可持续发展,研究人员多考虑在破碎、重选、磁选和浮选作业之前增设洗矿工艺[1]。洗矿是指除去矿石中黏土质物料,用于消除矿泥对这些作业的影响和危害,从而达到提高作业效率、获得良好选矿指标的目的。因此,洗矿机成为磷矿精炼处理工艺中不可或缺的洗选设备,能够对矿石进行有效的清洗和分选,移除矿石中的泥质物料,同时实现液固分离,从而大幅提高洗选效果和磷矿的品位。槽式双轴螺旋洗矿机因其生产效率高、能耗低、占地面积小、成本低,在矿石粉状物料的洗净和分选中具备独特优势而被广泛使用。然而,目前某矿山所使用的 2200×8400槽式双轴螺旋洗矿机却存在一些问题。该设备采用的是单一结构的 27 对螺旋叶片,无法满足生产对洗矿机处理能力的要求。实际使用中,其处理能力仅为60~70 t/h,远远低于生产所需的 140 t/h,是磷矿洗选生产的瓶颈。

大量研究表明,螺旋轴转速对双轴螺旋结构的输送效率有显著影响,但是耗能变化大[2-5]。张恒宇等人[6]通过搭建 DEM 数值仿真试验台,总结了轴距和螺距对双轴螺旋结构输送颗粒质量流速率的影响:螺距较小时,颗粒单位时间质量流速率随着轴距的增大而增大;螺距较大时,单位时间质量流速率随着螺距的增大先增大,后保持稳定或者略有下降。该研究为双轴螺旋输送机的轴距和螺距设计提供了参考参数,但是并没有对比叶片结构形式对颗粒质量流率的影响。Sun 等人[7]利用 DEM 研究了螺旋叶片轴向倾角对螺旋输送机性能的影响,颗粒质量流速率随轴向倾角的变化具有一致性。Lian 等人[8]讨论了不同条件下混合进料过程中的连续性、均匀性和稳定性。螺旋叶片是影响洗矿机洗矿质量和产量的核心部件,目前对螺旋叶片的研究严重匮乏[9-11]。为了提高洗矿机的洗选效率,满足生产需求,笔者以螺旋叶片的结构为研究对象,采用数值模拟分析方法,考虑物料流动、泥质堆积、液固分离等因素,探讨不同叶片形状、数量和布置方式对洗矿机处理能力和洗选效果的影响,以期对实际生产作业有所帮助。

1 双轴螺旋洗矿机工作原理

1.1 双轴螺旋洗矿机结构

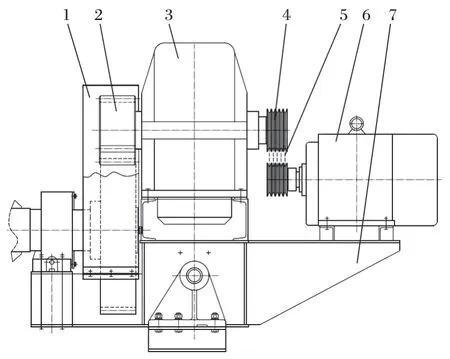

双轴螺旋洗矿机主要由传动装置、螺旋叶片轴和洗槽体组成。传动装置主要由齿轮罩、齿轮副、减速机、带轮、电动机等组成,如图1 所示。电动机通过带轮与减速机相连,减速机输出轴与齿轮副相连接,其作用是带动螺旋叶片轴旋转,保证螺旋叶片轴稳定运行。螺旋叶片轴是洗矿机的核心部件,主要由尾部轴承、叶片、螺旋轴、齿轮组成,如图2 所示。螺旋轴包括左螺旋和右螺旋各一,2 个螺旋轴叶片安装相位角为 45°。双轴设计可以使洗矿机更加高效地搅拌和清洗矿石,并且双轴螺旋的叶片相互螺旋排列,能够增加矿石与水的接触面积,提高洗选效果。洗槽体是螺旋叶片的工作环境,通常由钢板焊接而成,如图3 所示。洗槽体与地面的安装倾角一般为 14°,可以根据需要进行调整。倾斜的安装角度有助于延长洗矿时间,提高洗矿质量。洗槽体内溢流端通常安装有可调节的调整板,通过调整板的位置可以调整洗矿面积,进一步控制洗矿效果。

图1 传动装置Fig.1 Drive device

图2 螺旋叶片轴Fig.2 Screw blade shaft

图3 洗槽体Fig.3 Ore washing trough body

1.2 洗矿原理

电动机经过三角带、传动减速机和大小齿轮的作用,驱动 2 个螺旋轴反向旋转。经简单的数值仿真模拟,两螺旋轴内旋的矿石产量远低于外旋,因此洗矿机两螺旋轴为外旋。在洗矿机操作中,磷矿原矿石和矿泥通过叶片的搓揉和擦洗进行分离和清洁。洗矿机的上端配备有高压水冲洗装置,用于破碎、分散矿泥,并将其与矿石颗粒分离,实现洗选目的。洗选过程中,洗出的细泥会通过安装在槽体后部的溢流槽排出机外;经过擦洗后的矿石会由旋转的螺旋叶片轴进行输送,并最终由槽体前端的排料端排出洗矿机。洗矿机能够有效地进行磷矿的洗选,实现对矿石的清洁和分离,同时也有利于处理和排出擦洗过程中产生的矿泥。洗选作业有助于提高磷矿的品质,并确保资源的可持续利用。

2 模型建立

2.1 JKR 模型

磷矿颗粒之间、磷矿颗粒和螺旋叶片之间,以及磷矿颗粒和洗槽之间存在黏附作用,Hertz-Mindlin 接触模型不能够完整分析磷矿颗粒洗矿过程中的整个力学特性,而 Hertz-Mindlin with JKR 接触模型适用于矿石、土壤和粉状等含湿颗粒,能够较好地模拟颗粒之间由于静电力和含水率的影响[12]。因此,为保障仿真试验的准确性和节约计算资源,在 EDEM 中采用JKR 模型研究螺旋叶片的结构对洗矿机产量的影响。在 JKR 模型中,颗粒之间的法向弹性接触力计算基于颗粒与颗粒间的法向重叠量、相互作用参数和颗粒表面能,如式(1)、(2)所示。磷矿颗粒之间的表面能量值设定为 12 J/m2,磷矿颗粒与壁面之间表面能量值设定为 2 J/m2。

式中:FJKR为法向弹性接触力,N;γ为液体表面张力,N/m;E为等效弹性模量,P a;α为切向重叠量,m;R为等效接触半径,m;δ为重叠量,m。

2.2 产量计算模型

洗矿机的生产能力取决于多个因素。其中,一个重要因素是螺旋叶片的尺寸和转速,它们会影响洗矿机的运输能力[13-15]。运输能力与螺旋叶片转动圆直径及转速有关。物料的密度也会对生产能力产生影响,密度越大,运输能力越强。另外,洗矿机的生产能力还与物料中的泥质含量、产品的泥质含量以及安装角度等因素有关。综合考虑这些因素,选择合适的转速、倾斜角和螺距等参数是提高洗矿机生产能力的关键。因此,在设计洗矿机时,需要综合考虑上述因素,以确保最佳的生产效率和产品质量。螺旋洗矿的产量

式中:m为螺旋轴数;D为螺旋直径;β0为倾斜槽斜度影响系数;ϕ为填充系数;S0为螺旋导程;n为螺旋转速;ρ为矿石密度。

2.3 三维建模

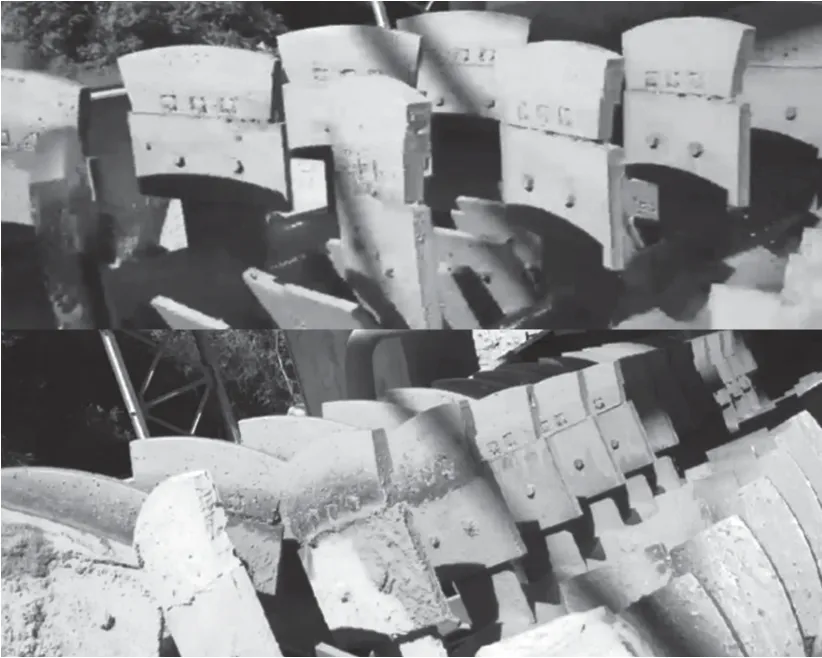

螺旋叶片的设计机理为:螺旋叶片与轴中心构成倾角,叶片旋转时产生推动力,使磷矿颗粒沿螺旋轴纵向向上移动。为达到交叉地连续推动矿石,其倾斜角度应与螺旋导程相适应,一般在 55°~70°范围内选取。某矿山使用的洗矿机螺旋叶片如图4 所示,运用 SolidWorks 软件对螺旋叶片简化建模,结果如图5(a)所示。作为对比,设计了另外 2 种叶片,一种是螺旋轴采用块状叶片和连续型螺旋状叶片搭配组合,其中单轴 16 对块状叶片,10 对螺旋状叶片,如图5(b)所示;另一种螺旋轴采用 26 对螺旋状叶片,如图5(c)所示。采用 3 种不同结构螺旋叶片的洗矿机分别为洗矿机 A、B、C。为研究叶片结构对洗矿机生产效率的影响,所有仿真方案设定槽体倾角为 14°,转速为 19 r/min,叶片安装角为 63.5°,螺旋叶片轴安装相位角为 45°。

图4 现场使用的螺旋叶片Fig.4 Screw blades used on site

图5 不同的叶片结构Fig.5 Structures of different blades

2.4 磷矿颗粒模型及参数设定

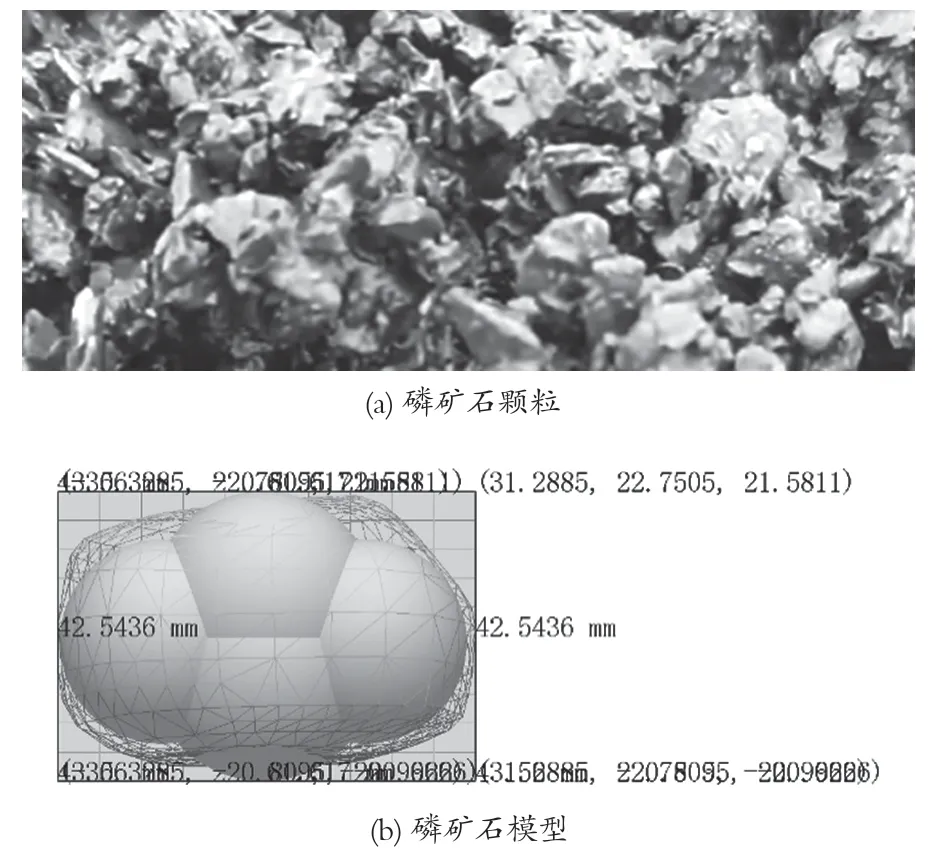

根据现场磷矿石采样分析和查阅资料,磷矿石颗粒半径在 10~28 mm,为保障仿真结果的真实有效,运用 SolidWorks 软件对矿石颗粒建模,然后将模型导入 EDEM 软件中,采用 4 个球形颗粒填充,如图6 所示。磷矿石和洗矿机材料参数如表1 所列。

图6 磷矿石颗粒及模型Fig.6 Particles and model of phosphate ore

3 仿真结果分析

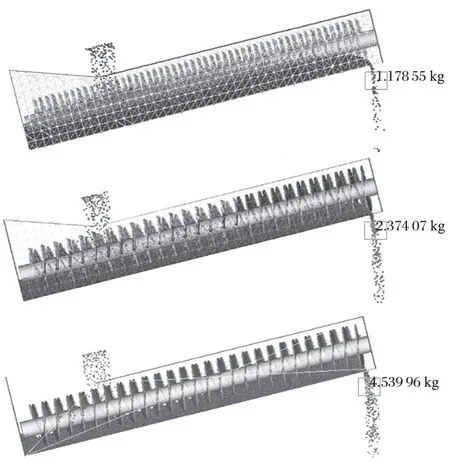

螺旋叶片洗矿机 EDEM 仿真过程如图7 所示,可以很直观地看出,磷矿颗粒进料口和出料口的位置。在出料口添加求解域,用来统计单位时间内矿石颗粒的质量,时间间隔为 0.05 s。

图7 仿真过程Fig.7 Simulation process

3.1 叶片结构对洗矿产量的影响

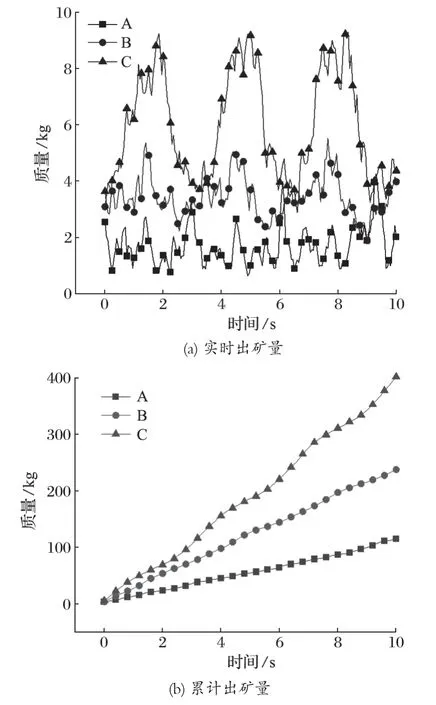

将 3 种结构叶片的洗矿机达到稳定连续出矿状态后,再取 10 s 的仿真数据导入 Origin 中拟合曲线,如图8 所示。由图8(a)可以看出,单位时间内洗矿机 C产量最高;由图8(b)分析可知,洗矿机 A 运行稳定后的出矿速率为 16.1 k g/s,远远达不到矿山对洗矿机设计能力要求的 38.89 kg/s;洗矿机 C 相较于 A,洗矿效率提升了 148.45%,但是洗矿时间远达不到要求;洗矿机 B 单位时间矿产量为 23.7 kg/s,相较于 A 洗矿效率提升了 47.2%,相较于 C 降低了 68.8%,但是洗矿机 B 可以使洗矿时间得到保障。由此说明,提高洗矿效率的同时很难保障洗矿时间,增加螺旋状叶片的长度可以提高洗矿效率,但是洗矿时间得不到保障,因此需要进一步优化叶片结构和排布以增加洗矿时间。

图8 洗矿产量Fig.8 Quantity of ore washing

3.2 叶片结构优化

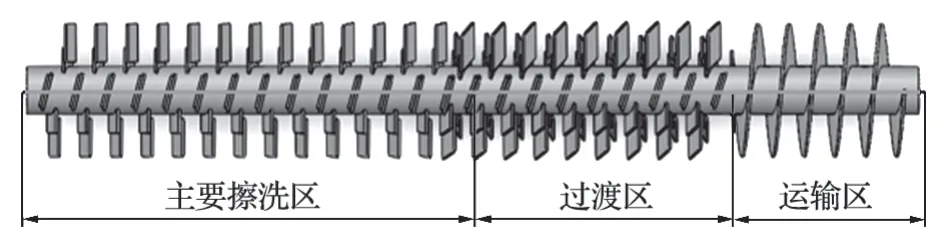

在某矿山实地观察洗矿机的使用情况时,发现可以把整个洗矿的过程划分 3 个区域:主要擦洗区、过渡区和运输区。因此,对应不同区域,分别设计 3段不同结构的叶片,如图9 所示。新设计的洗矿机 D主要擦洗区长 4 000 mm,单轴块状叶片 14 对;过渡区长 2 500 mm,单轴块状叶片 9 对;运输区长 1 620 mm,单轴螺旋状叶片 5 对。对洗矿机 A~D 进行仿真,结果如图10 所示。由图10(a)可知,洗矿机 D 单位时间出矿量相较于洗矿机 C 略有下降;由图10(b)可知,稳定运行后,洗矿机 D 产量为 34.01 kg/s,相较于洗矿机 A 产量提高了 111.24%,相较于洗矿机C 产量下降了 14.96%,相较于洗矿机 B 产量提高了43.45%;由图10(c)、(d)可知,洗矿机 D 的洗矿时间和颗粒间碰撞摩擦次数与洗矿机 A 接近,符合洗矿质量要求。仿真结果表明,洗矿机 D 的叶片结构设计更为合理。

图9 洗矿机 D 螺旋叶片轴Fig.9 Screw blade shaft of washer D

图10 洗矿情况Fig.10 Ore washing situation

4 结论

(1)在螺旋轴转速和槽体与地面安装倾斜角度一定的情况下,增加连续螺旋状叶片结构长度,可以有效提高洗矿机的生产效率,但是很难保障洗矿时间和洗矿质量。

(2)将螺旋轴分为 4 000、2 500、1 620 mm 3 段,分别对应主要擦洗区、过渡区和运输区,设计 3 种不同结构叶片的洗矿机最为合理,单位时间内的矿产量相较于现使用的洗矿机提升了 111.24%。