高压辊磨超细碎优化七角井矿分选流程研究

2024-03-08曹克杰展仁礼陈铁军姜翔波

曹克杰,展仁礼,陈铁军,姜翔波

1酒钢集团宏兴股份公司 甘肃嘉峪关 735100

2武汉科技大学资源与环境工程学院 湖北武汉 430081

3冶金矿产资源高效利用与造块湖北省重点实验室 湖北武汉 430081

酒 钢集团七角井选矿厂采用三段二闭路破碎流程,磨选系统采用三段磨矿三段磁选流程,原矿入选铁品位为 27%,精矿铁品位为 60%,选矿比为4.0[1-5]。选矿比过大,造成选矿成本较高,资源不能有效利用。目前酒钢面临自产铁矿资源短缺的问题[6-10],势必要优化铁矿石的选矿工艺,以经济高效的选矿工艺流程对七角井铁矿资源进行合理开发利用,为酒钢转型升级高质量发展提供资源保障。

高压辊磨机自 20 世纪由 Schöenen 教授基于层压粉碎理论研发以来,凭借能耗钢耗低、产品粒度分布均匀、设备作业率高、可磨度高等诸多优势,在国内铁矿选矿厂得到广泛的应用[11-13]。李贤杰等人[14]采用高压辊磨机和传统颚式破碎机对陕西某铁矿进行破碎,结果表明高压辊磨破碎产品 -0.074 mm 细粒级增加 18.35%,相对可磨性系数为 1.875;对其进行粗粒级磁选抛尾试验,结果表明高压辊磨破碎产品精矿产率提高 9.97%,品位提高 3.94%。辽宁抚顺傲牛铁矿[15]采用高压辊磨机代替传统破碎设备,使后续磨矿分选流程得到优化,节能降耗效果显著。本研究针对七角井铁矿矿物嵌布粒度细、入选铁品位低的特点,采用成熟可行的高压辊磨+粗粒预先磁选抛尾流程,探究其对七角井矿物的分选效果,为酒钢集团对该矿的合理开发提供参考。

1 原料性质

1.1 化学组成分析

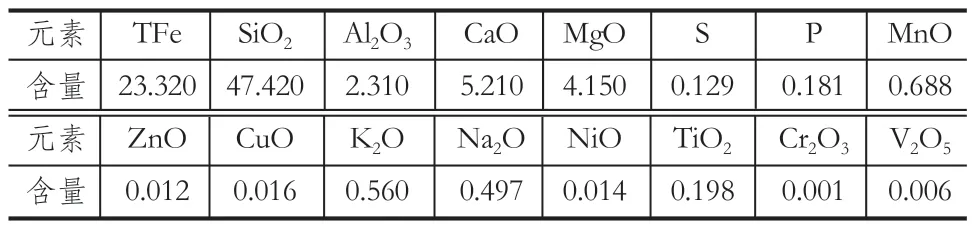

对原料进行元素分析,分析结果如表1 所列。

表1 矿石化学成分分析结果Tab.1 Results of chemical composition analysis of ore %

由表1 可知:矿石中可供选矿回收的主要元素为铁,原矿中铁品位为 23.32%;由m(CaO+MgO)/m(SiO2+Al2O3)=0.19 可知,矿石属于酸性矿石;主要杂质组分 SiO2的含量高达 47.42%,其余杂质组分 CaO、MgO、Al2O3的含量分别为 5.21%、4.15%、2.31%;有害杂质 P、K2O、Na2O 含量分别为 0.181%、0.560%、0.497%;S 含量较低,为 0.129%。

1.2 铁物相分析

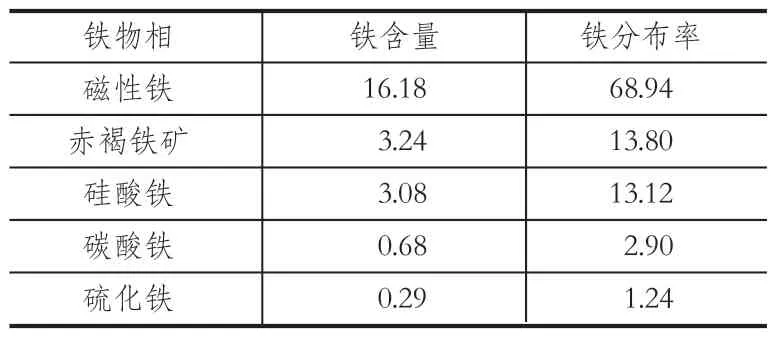

为了解矿石中铁矿物的物相组成,对矿石进行了铁物相分析,分析结果如表2 所列。

表2 铁物相分析结果Tab.2 Analysis results of iron phase %

由表2 可知:铁矿物主要以磁铁矿和赤褐铁矿形式存在,磁铁矿的分布率为 68.94%,赤褐铁矿的分布率为 13.80%,两者合计为 82.74%;其次是硅酸铁,分布率为 13.12%;碳酸铁和硫化铁含量较少。因此,矿石中的磁铁矿是主要回收矿物。

1.3 粒度组成

对原料进行粒度组成筛析,筛析结果如表3 所列。

表3 粒度筛析结果Tab.3 Particle size screening analysis

筛析结果表明:矿物中,分布量最多的是 40~30 mm 粒级,分布率为 38.37%;其次是 50~40 mm 和30~20 mm 粒级,分布率分别为 26.85% 和 20.56%;其他粒级分布率均小于 10%,细粒级 -3 mm 的占比仅为1.80%。可见,矿物中粉矿含量少,有利于干式磁选抛尾。

2 试验方法及工艺流程

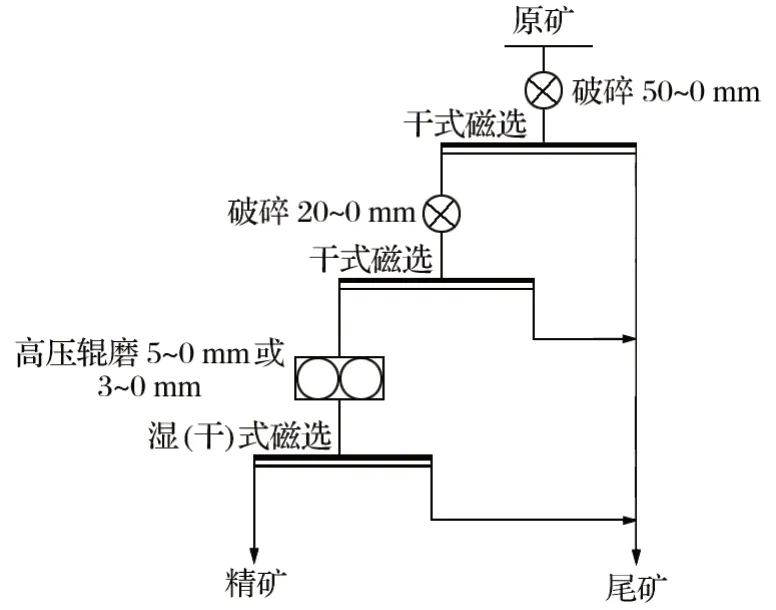

采用高压辊磨+粗粒预先磁选抛尾流程对该矿矿石进行分选,试验流程如图1 所示。

图1 试验工艺流程Fig.1 Experiment process flow

首先,将原矿进行粗碎,对粗碎产品进行干式磁选抛尾。磁选所用设备为 CTDG-0808 型磁滑轮干选机,在磁场强度为 450 mT 的条件下,进行筒体表面线速度和处理量条件试验,探究不同线速度和处理量对分选结果的影响。

然后,将一段磁选抛尾的粗精矿产品进行破碎,破碎至 0~20 mm 再对其进行二段磁选抛尾试验。试验采用 CTDG-0808 型磁滑轮干选机,在磁场强度为450 mT,处理能力为 120 t/h 的条件下,进行不同线速度条件试验。

最后,将分选所得的精矿产品进行高压辊磨粉碎处理,对其破碎产品进行 3 mm 或 5 mm 筛分。针对筛下产品,使用 T-CCT1006 型、磁场强度为 500 mT的粗粒湿式磁选机,以及 CTL-0908 型、磁场强度为300 mT 和 CTL-0605 型、磁场强度为 100 mT 粉矿干选机进行湿式和干式磁选抛尾试验。

3 试验结果与分析

3.1 一段磁选抛尾试验

3.1.1 线速度条件试验

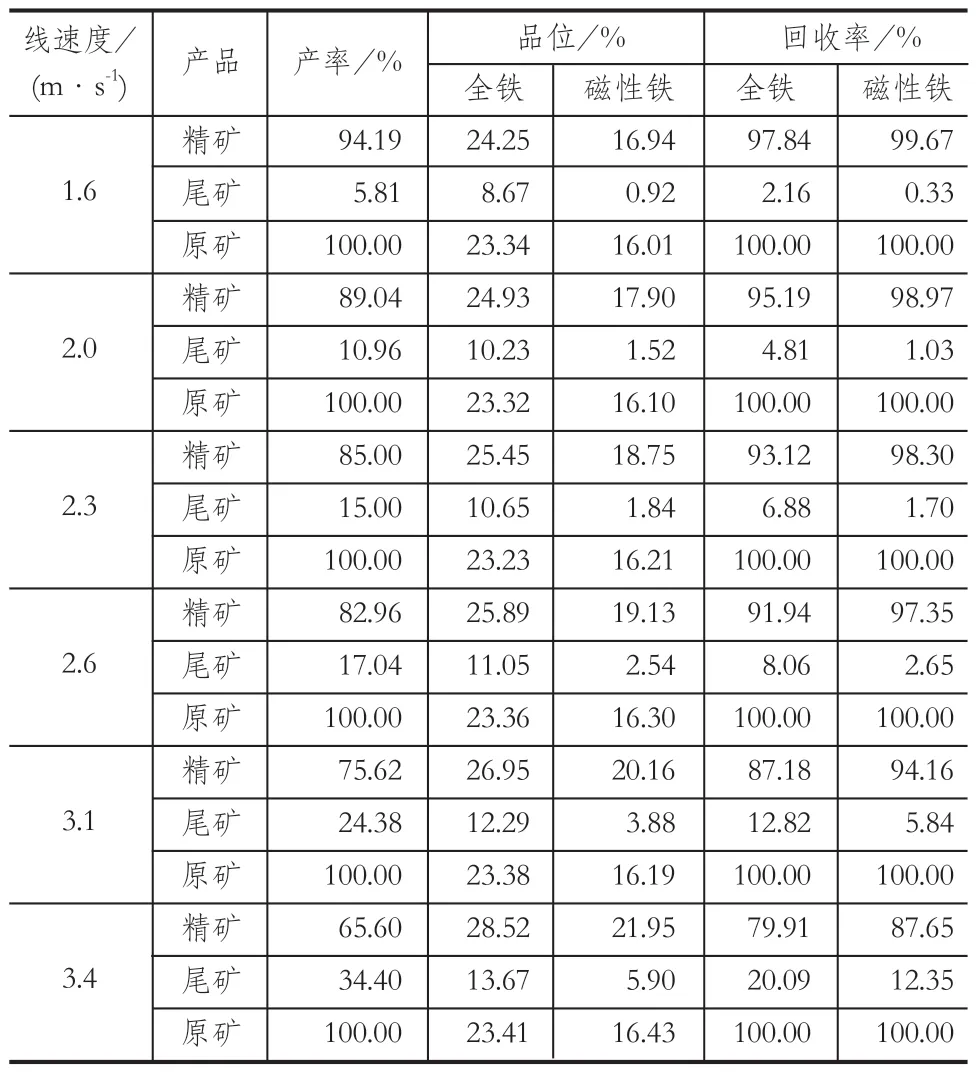

使用磁滑轮干选机对原料进行干式磁选抛尾筒体表面线速度条件试验。试验条件:磁场强度为 450 mT,处理能力为 180 t/h,试验流程为一次选。试验结果如表4 所列。

表4 一段干式磁选线速度条件试验结果Tab.4 Experiment results of line speed condition at first stage of dry magnetic separation

由表4 可知:随着筒体表面线速度的增加,精矿铁品位升高,产率下降,回收率下降。当筒体表面线速度从 1.6 m/s 增加到 3.4 m/s 时,抛尾率从 5.81% 升高到 34.40%,尾矿铁品位从 8.67% 升高到 13.67%,尾矿磁性铁品位从 0.92% 升高到 5.90%;精矿中铁品位从 24.25% 提高到 28.52%,铁回收率从 97.84% 下降到79.91%,磁性铁品位从 16.94% 升高到 21.95%,磁性铁回收率从 99.67% 降低到 87.65%。

考虑到本次试验原矿入选铁品位较低,粗抛时需提高精矿回收率,因而选取筒体表面线速度为 2.0 m/s。此时,预选精矿全铁品位为 24.93%,抛尾率为 10.96%,铁回收率为 95.19%,磁性铁回收率为98.97%。

3.1.2 处理能力条件试验

使用磁滑轮干选机对铁品位为 23.32%、粒度为50~0 mm 综合样原矿进行干式磁选处理能力条件试验。试验条件:磁场强度为 450 mT,筒体表面线速度为 2.0 m/s,处理能力分别为 120、180、240 和 308 t/h,试验流程为一次选。试验结果如表5 所列。

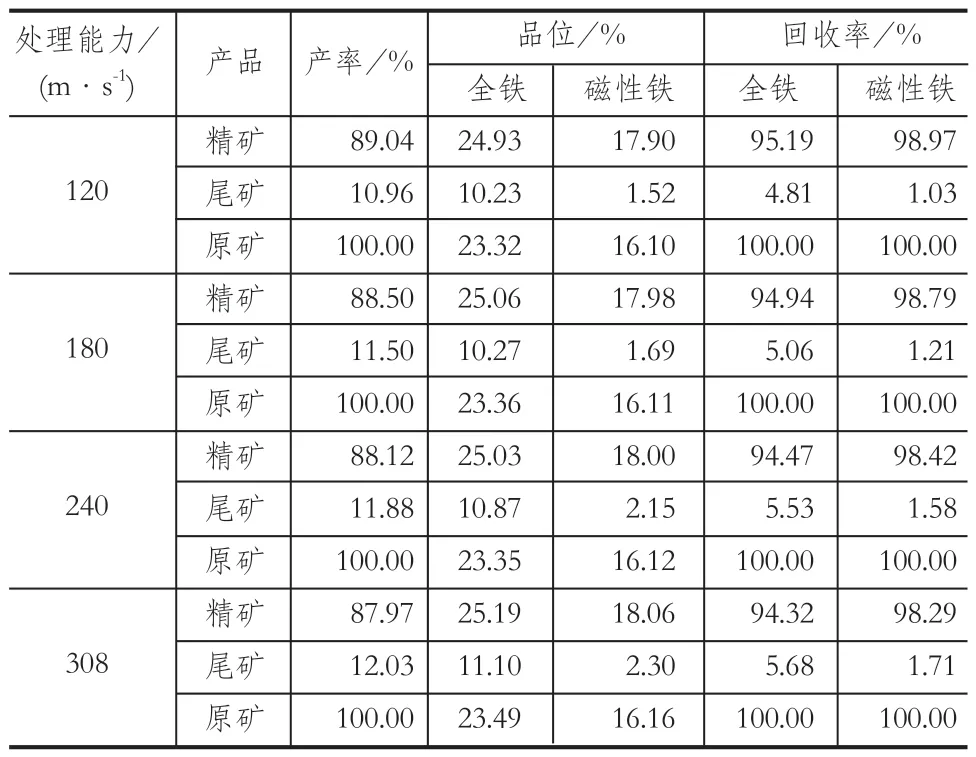

表5 一段干式磁选处理量条件试验结果Tab.5 Experiment results of treatment capacity condition at first stage of dry magnetic separation

由表5 可知:磁滑轮干选机的处理能力在 120~308 t/h 之间变化时,对选别指标影响较小。当处理能力从 120 t/h 提高到 308 t/h 时,抛尾率从 10.96%到 12.03%,尾矿铁品位从 10.23% 到 11.10%,磁性铁品位从 1.52% 到 2.30%;入选铁品位从 24.93%提高到 25.19%,精矿磁性铁回收率从 98.97% 降到 98.29%。综合考虑,选取处理能力为 180 t/h,此条件下,可获得铁品位为 25.06%、磁性铁回收率为98.79% 的铁精矿,尾矿磁性铁品位为 1.69%。

3.1.3 干式磁选抛尾试验

根据条件试验确定的工艺参数,即筒体表面线速度为 2.0 m/s,处理能力为 180 t/h,磁场强度为 450 mT,对铁品位为 23.32%、50~0 mm 粒度综合样原矿进行干式磁选抛尾流程试验,试验结果如表6 所列。试验流程为一次选,同时为后续作业生产选矿试验样品。

表6 一段干式磁选抛尾试验结果Tab.6 Experiment results at first stage of dry magnetic separation for tailing discarding

由表6 可知:一段磁选抛尾试验可获得产率为88.87%、铁品位为 24.85%、磁性铁回收率 98.91% 的铁精矿,尾矿磁性铁品位为 1.58%。可见,在上述试验条件下,50~0 mm 粒度的综合样原矿干式磁选抛尾效果良好。

3.2 二段磁选抛尾试验

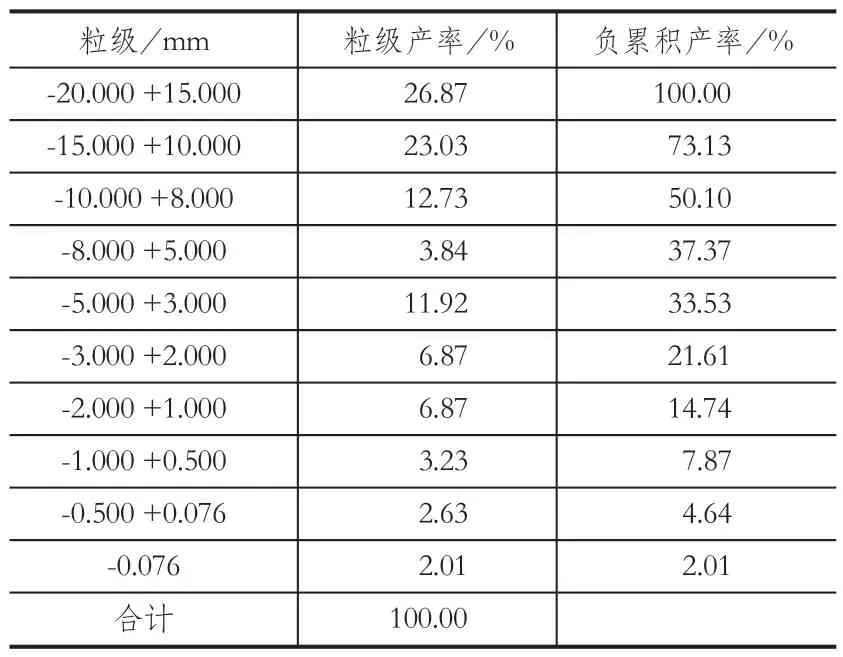

将铁品位为 24.85%、粒度为 50~0 mm 的干选粗精矿破碎到 20~0 mm 后,进行干式磁选抛尾试验。破碎后样品粒度组成筛析结果如表7 所列。

表7 二段干式磁选给矿粒度筛析结果Tab.7 Screening analysis results of particle size at second stage of dry magnetic separation

筛析结果表明:20~0 mm 干选精矿中,分布最多的粒级是 20~15 mm,分布率为 26.87%;其次是15~10 mm、10~8 mm 和 5~3 mm,分布率分别为23.03%、12.73% 和 11.92%;其他粒级分布率均小于10%。可见,该矿样粗粒级含量多,有利于干式磁选抛尾。

3.2.1 线速度条件试验

使用磁滑轮干选机对铁品位为 24.85%、粒度为20~0 mm 的粗精矿,在磁场强度为 450 mT,处理能力为 120 t/h 条件下,进行干式磁选抛尾线速度条件试验,试验流程为一次选。试验结果如表8 所列。

表8 二段干式磁选抛尾线速度条件试验结果Tab.8 Experiment results of line speed condition at second stage of dry magnetic separation for tailing discarding

试验结果表明:随着筒体表面线速度增加,抛出的尾矿量增多,精矿铁品位升高。当筒体表面线速度从 1.8 m/s 增加到 3.6 m/s 时,抛尾率由 4.73%到 23.21%,尾矿铁品位由 8.72% 到 12.85%,磁性铁品位由 1.40% 到 5.08%;入选铁品位从 25.45% 提高到28.24%,精矿磁性铁回收率从 99.63% 降低到 93.40%。考虑到抛尾中磁性铁含量较高的特点,选取不抛尾(或抛尾)、筒体表面线速度为 2.6 m/s 时所得粗精矿进行后续辊压试验。

3.2.2 磁选抛尾试验

根据条件试验确定的工艺参数,即筒体表面线速度为 2.6 m/s,处理能力为 120 t/h,磁场强度为 450 mT,对铁品位为 24.85%、粒度为 20~0 mm 粗精矿进行干式磁选抛尾流程试验,试验结果如表9 所列。试验流程为一次选,同时为后续作业生产选矿试验样品。

表9 二段干式磁选抛尾试验结果Tab.9 Experiment results at second stage of dry magnetic separation for tailing discarding

由表9 可知:二段磁选抛尾试验可获得产率为89.28%、铁品位为 26.73%、磁性铁回收率为 98.58%的铁精矿,尾矿磁性铁品位为 2.38%。

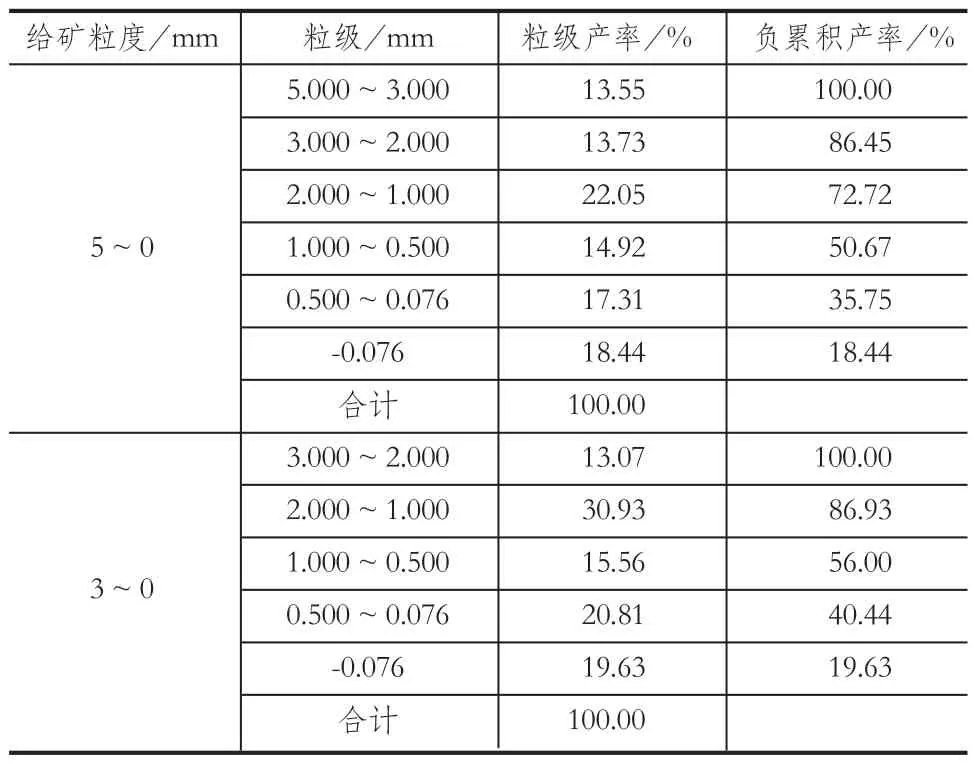

3.3 高压辊磨机破碎再磁选试验

使用高压辊磨机对二段干选粗精矿进行了辊压破碎试验,给矿粒度为 20~0 mm,铁品位为 26.73%。对其破碎到粒度 5~0 mm、3~0 mm 后,进行干式或湿式磁选抛尾试验,试验流程为一次选。三段给矿粒度组成筛析结果如表10 所列。

表10 三段磁选给矿粒度筛析结果Tab.10 Screening analysis results of particle size at third stage of magnetic separation

使用磁场强度为 500 mT 的粗粒湿式磁选机,以及磁场强度 300 mT 和磁场强度 100 mT 的粉矿干选机,分别对粒度 5~0 mm 或 3~0 mm 产品进行干式或湿式磁选试验,试验流程为一次选。试验结果如表11 所列。

表11 三段磁选试验结果Tab.11 Experiment results at third stage of magnetic separation

试验结果表明:干式磁选抛出的尾矿磁性铁品位较高,湿式磁选抛出的尾矿磁性铁品位较低,湿式磁选抛尾效果优于干式磁选;因此,选取湿式磁选工艺对辊压产品进行预选抛尾。此外,给矿粒度 3~0 mm抛出的尾矿量比给矿粒度 5~0 mm 多,尾矿中磁性铁品位低,这说明给矿粒度 3~0 mm 湿式抛尾效果优于 5~0 mm。

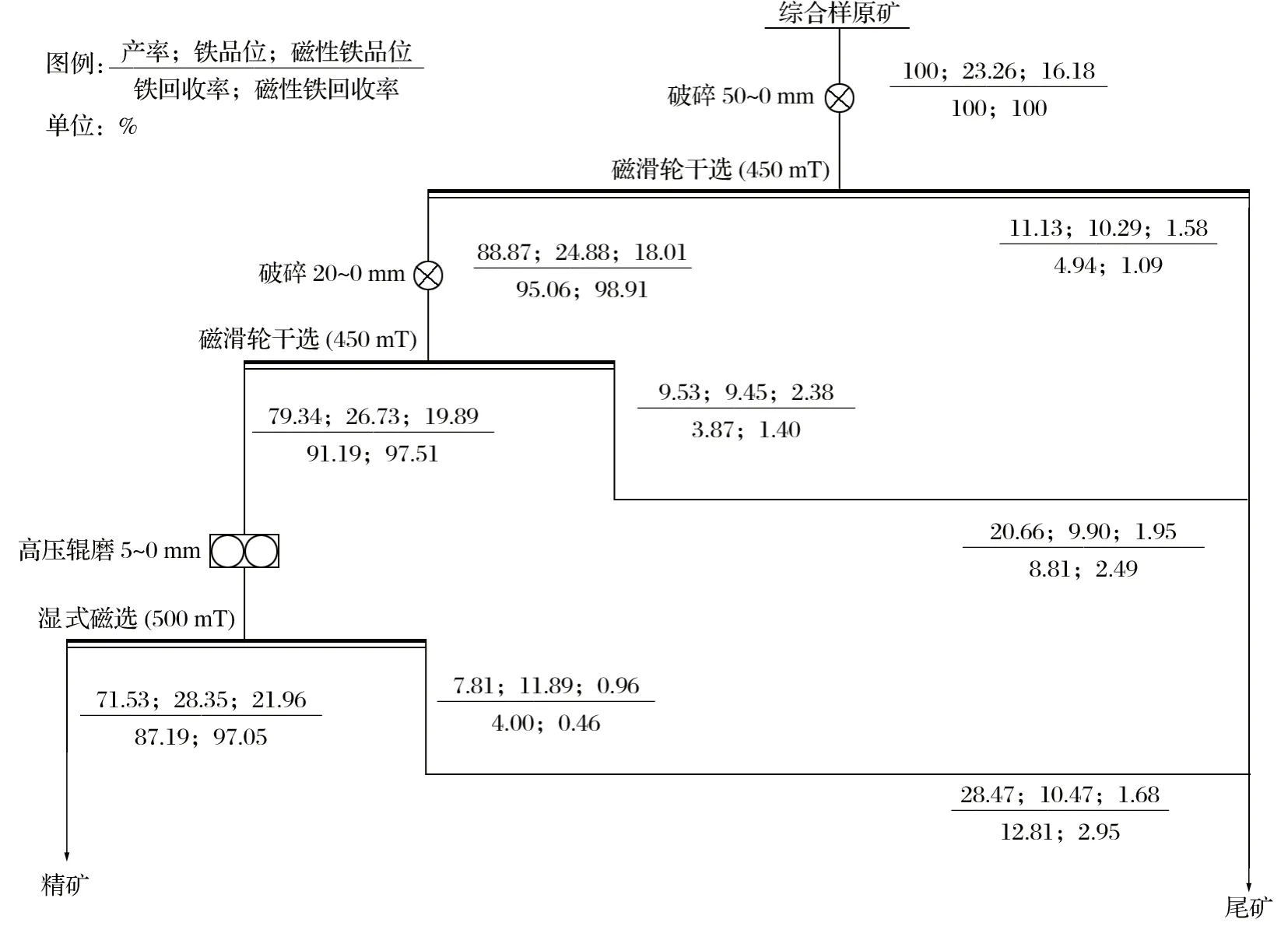

综上,综合样原矿三段 50~0、20~0、3~0 mm 与 50~0、20~0、5~0 mm 磁选抛尾数质量流程图分别如图2、3 所示。

图2 综合样原矿三段(50~0、20~0、3~0 mm)磁选抛尾数质量流程图Fig.2 Flow chart of quantity and quality of magnetic separation for tailing discarding in three stages(50~0,20~0,3~0 mm)of raw ore of composite sample

图3 综合样原矿三段(50~0、20~0、5~0 mm)磁选抛尾数质量流程图Fig.3 Flow chart of quantity and quality of magnetic separation for tailing discarding in three stages(50~0,20~0,5~0 mm)of raw ore of composite sample

4 结论

(1)一段磁选抛尾条件试验确定筒体表面线速度2.0 m/s、处理能力 180 t/h。磁场强度 450 mT 为最佳参数,可获得产率为 88.87%、铁品位为 24.85%、磁性铁回收率为 98.91% 的铁精矿,尾矿磁性铁品位为1.58%。

(2)二段磁选抛尾条件试验确定筒体表面线速度2.6 m/s、处理能力 120 t/h、磁场强度 450 mT 为最佳工艺参数,可获得产率为 89.28%、铁品位为 26.73%、磁性铁回收率为 98.58% 的铁精矿,尾矿磁性铁品位为2.38%。

(3)根据高压辊磨机破碎磁选抛尾试验,可得出干式磁选抛出的尾矿磁性铁品位较高,湿式磁选抛出的尾矿磁性铁品位较低,湿式磁选抛尾效果较好。

(4)高压辊磨机破碎磁选抛尾试验中,3 mm 湿式磁选抛尾工艺中磁选精矿品位为 28.62%,回收率为94.83%;5 mm 湿式磁选抛尾工艺中磁选精矿品位为28.35%,回收率为 95.54%。