ZnAl、AlSi(X)钎料钎焊铝/钢的接头耐腐蚀性研究

2018-05-03薛弘宇龙伟民路全彬纠永涛薛行燕

薛弘宇,龙伟民,路全彬,纠永涛,程 战,薛行燕

(郑州机械研究所有限公司新型钎焊材料及技术国家重点实验室,河南 郑州 450001)

0 前言

铝合金与钢的复合结构具有质轻、高强、耐腐蚀等方面的综合优势,在航空航天、汽车制造及造船等领域得到越来越广泛的应用。然而铝和铁之间固溶度低,热物理性能差异大,且极易发生反应生成脆性金属间化合物,铝/钢异种金属的连接是焊接领域中的难点[1-3]。目前常用的铝/钢异种金属焊接方法有扩散焊、摩擦焊、熔钎焊和钎焊等[4]。

扩散焊是在一定的温度和压力下,通过界面原子间相互扩散形成连接[5]。铝/钢扩散焊接头强度高,耐腐蚀性强,但由于其对母材表面质量、焊接环境要求高,焊接时间较长,扩散焊不适合进行大批量生产[6]。

摩擦焊是利用摩擦、挤压和表界面滑移有效去除铝合金表面的氧化膜,较好地控制,两种材料间脆性化合物层的厚度,焊接过程中无需添加剂,焊合率高、耐蚀性好[7]。摩擦焊使用的焊接工况较为有限,对管盘类零件的焊接效果出色[8]。

熔钎焊是通过控制热输入使铝合金熔化、钢材不熔化的半熔化焊接技术[9]。相较于传统钎焊,熔钎焊的焊接温度、生产效率更高,但较高的温度也导致铝/钢熔钎焊中的脆硬金属间化合物难以控制,且焊接薄壁件时变形严重[10]。

钎焊技术因其焊接温度低、钎缝气密性好、热源灵活多样等优点,仍然广泛应用于铝钢复合板式散热器这种盲焊道多、钎缝密集的器件中[11]。但铝/钎缝/钢往往存在电位差,难以彻底清除具有腐蚀性的钎剂,加上散热器通常在湿热的环境下工作,金属间形成原电池发生电化学腐蚀破坏是常见的钎缝失效形式。

在此针对铝/钢钎焊接头的耐腐蚀性,对ZnAl2、AlSi12及AlSiNi钎料钎焊铝/钢异种金属的接头耐腐蚀性能进行研究。

1 实验材料和方法

Ni元素能有效提高合金的电极电位、细化晶粒,减少发生电化学腐蚀的微电池数目,从而有效提高合金的耐蚀性,但Ni的加入会提高AlSi钎料的熔点。实验用钎料ZnAl2、AlSi12和AlSiNi的化学成分如表1所示。母材为3003铝合金和Q235钢。

表1 钎料的化学成分%Table 1 Chemical composition of brazing filler metal

1.1 电化学腐蚀实验

对母材、钎缝进行电化学腐蚀实验分析:①将母材制备成1 cm2工作面的薄片;②采用高频感应钎焊,使用上述3种钎料焊接铝/钢搭接接头后,磨去铝母材,露出钎缝金属作为工作面;③用水磨砂纸逐级打磨母材和钎缝的工作面,然后抛光;④在试样的非工作面处钻孔,引出铜导线,使用硅橡胶封闭非工作面,仅留出1 cm2工作区域。制成的试样如图1所示。

图1 电化学腐蚀试样Fig.1 Samples for electrochemical corrosion test

实验采用标准三电极体系,即工作电极、饱和甘汞参比电极和铂金对电极。使用世瑞思RST5200电化学工作站在3.5%NaCl电解液中采集工作电极的电流、电位数据,采用设备附带的分析软件绘制Tafel曲线并确定腐蚀电位φcorr和腐蚀电流Jcorr。

1.2 盐雾腐蚀实验

使用ZnAl2、AlSi12、AlSiNi三种钎料焊接3003铝合金与Q235钢的对接试样各20组,用于测试腐蚀过程对钎焊接头抗拉强度的影响。由于铝合金强度较低,为了保证试样断于钎缝,实验采用厚铝薄钢的母材搭配方式,如图2所示,对横截面积为3mm×15mm的3003铝合金和横截面积为2mm×10mm的Q235钢进行焊接。

图2 盐雾腐蚀试样示意Fig.2 Samples for salt fog corrosion test

观察腐蚀后钎焊接头的表面形貌,另制备铝/钢的搭接接头,从钎缝中部切开,将其横截面镶嵌后打磨、抛光制成金相试样后进行盐雾腐蚀。

将试样放入盐雾腐蚀箱,使用50 g/L NaCl溶液在35±2℃环境中进行盐雾腐蚀,并定期吹去试样表面凝结的盐结晶。

分别在盐雾实验开始的第 0 h、24 h、48 h、96 h、168 h、240 h取出3种钎料的焊接试样各3个,清洗烘干后使用MTS C45.105万能材料试验机测试试样的抗拉强度;采用Phenom XL扫描电镜(SEM)及其附带的能谱分析(EDS)分析接头金相试样形貌和微区成分。

2 实验结果及分析

2.1 电化学腐蚀

母材和钎缝金属电化学腐蚀实验后所获得的Tafel曲线如图3所示。腐蚀电位φcorr和腐蚀电流Jcorr是材料耐腐蚀能力的重要参考指标,表征材料被腐蚀的难度和速度。

图3 母材及钎缝金属的Tafel曲线Fig.3 Tafel curve of base metal and brazed metal

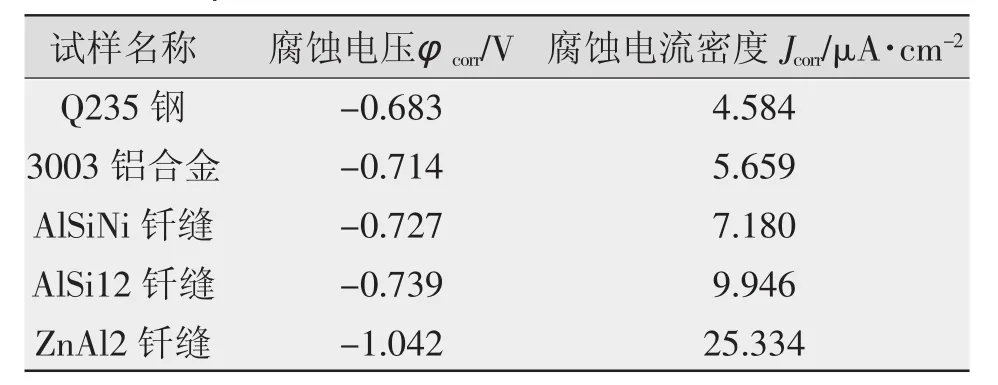

分析几种材料的Tafel曲线后获得的腐蚀电位φcorr和腐蚀电流Jcorr数据如表2所示。材料的腐蚀电位φcorr和腐蚀电流Jcorr自上而下均为递减趋势,表明几种材料的耐腐蚀性顺序由高到低为:Q235钢、3003铝合金、AlSiNi钎缝、AlSi12钎缝、ZnAl2钎缝。

表2 母材及钎缝金属的腐蚀电压、电流Table 2 φcorrand Jcorrof base metal and brazed metal

由上述顺序可知,两种母材的耐腐蚀性均高于钎缝金属,表明在钎缝金属与母材形成的原电池中,钎缝金属电极电位总是最低,充当阳极而最先被腐蚀。ZnAl2钎缝的耐腐蚀性远低于AlSiNi、AlSi12钎缝,可能导致ZnAl2接头的力学性能在腐蚀过程中迅速下降。

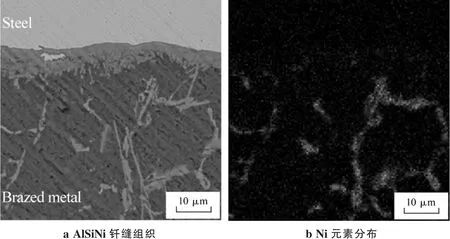

AlSiNi钎缝界面组织形貌如图4所示,Ni除了在钎缝组织中与Al、Si、Fe结合,形成浅灰色的金属间化合物,也会以固溶形式存于基体中,提高钎缝组织电极电位。因此AlSiNi钎缝耐腐蚀性优于AlSi12钎缝。

图4 AlSiNi钎缝界面组织形貌Fig.4 Microstructure of brazed joint

2.2 盐雾腐蚀对钎焊接头力学性能的影响

通过对3种钎料焊接的铝/钢异种金属对接试样进行10天的盐雾腐蚀实验,确定腐蚀对钎焊接头力学性能的影响,结果如图5所示。

ZnAl2钎料钎焊温度低,与铝、钢的结合性良好,无脆硬金属间化合物生成。ZnAl2接头的腐蚀前抗拉强度达到103MPa,高于另外两种钎料的钎焊接头。在AlSi12和AlSiNi接头中,钢母材与钎缝界面处形成一层脆硬金属间化合物,限制了接头的力学性能。Ni元素的加入改善了钎缝的组织性能,因此AlSiNi钎焊接头的抗拉强度更高。腐蚀前,AlSiNi接头和AlSi12接头的抗拉强度分别为74MPa和61MPa。

抗拉强度的衰减曲线较好地印证了电化学腐蚀实验的结论。ZnAl2接头虽然腐蚀前强度最高,但由于耐腐蚀性差,在盐雾腐蚀的第96 h取样检测时,其强度已经低于AlSiNi接头而与AlSi12接头强度相当。在盐雾腐蚀进行到第168 h和240 h时进行取样,分别有1个和2个ZnAl2接头在取样过程中发生解体,丧失强度完全失效。

240 h盐雾腐蚀实验结束后,AlSiNi和AlSi12接头性能分别降低27%和34%,耐腐蚀性远好于抗拉强度降低92%的ZnAl2接头。

图5 钎焊接头抗拉强度衰减曲线Fig.5 Decay curve of brazed joint’s tensile sthength

2.3 钎焊接头的盐雾腐蚀形貌

ZnAl2钎缝组织腐蚀前后的SEM照片如图6所示,腐蚀对钎缝的破坏作用极强。

图6 ZnAl2钎缝腐蚀前后组织形貌Fig.6 Microstructures of ZnAl2 brazed metal before and after salt fog corrosion

ZnAl2钎缝组织腐蚀前的形貌如图6a所示,由浅灰色的Zn相和深灰色的锌铝相组成。钎缝腐蚀形貌中观察到大量立体“花状”组织(见图6b),通过形态和测试点B、C的成分对比可以确定,腐蚀后的残留组织即为图6a中的锌铝相。这说明在ZnAl2钎缝中两种相之间也存在着较大的电极电位差,Zn相由于电极电位较低,在腐蚀过程中会先被腐蚀。ZnAl2钎焊组织能谱分析如表3所示。

AlSiNi、AlSi12钎缝接头的腐蚀特征类似,如图7a、7b所示,试样经过24 h盐雾腐蚀后钎缝组织内部基本未被腐蚀。腐蚀最先出现于电极电位差最大的钢/钎缝界面处。在盐雾腐蚀箱的湿热环境中,钎缝金属与钢母材形成原电池并发生电化学腐蚀,钎缝金属作为阳极先被腐蚀,由图7c、7d可知,钎缝中深灰色的α-Al基体相已经被腐蚀产生凹陷,很难被腐蚀的灰色片状金属间化合物凸出于钎缝基体。

表3 ZnAl2钎缝组织能谱分析Table 3 EDS of ZnAl2 brazed metal

3 结论

(1)电化学测试分析表明,母材和钎缝金属的耐腐蚀性由强至弱的顺序是:Q235钢、3003铝合金、AlSiNi钎缝、AlSi12钎缝、ZnAl2钎缝,钎缝组织易被腐蚀。

(2)经过240h盐雾腐蚀实验,AlSiNi、AlSi12、ZnAl2接头抗拉强度分别降低27%、34%和92%,Ni元素可有效提高Al基钎料耐腐蚀性。

(3)ZnAl2接头中的Zn相会优先被腐蚀,留下立体“花状”的锌铝相;腐蚀最先产生于AlSiNi、AlSi12接头中母材钢/钎缝金属的界面处,α-Al相易被腐蚀。

图7 AlSiNi、AlSi12钎焊接头腐蚀形貌Fig.7 Corrosion morphology of AlSiNi and AiSi12 brazed joint

参考文献:

[1]宋建岭.铝合金/不锈钢预涂层TIG熔—钎焊特性与界面行为研究[D].黑龙江:哈尔滨工业大学,2010.

[2]雷振,秦国梁,林尚扬,等.铝与钢异种金属焊接的研究与发展概况[J].焊接,2006(4):16-20.

[3]Haraga K,Kanesaka T,Mabuchi A,et al.Strength Properties of Aluminum/Aluminum and Aluminum/Steel Joints for LightWeightingofAutomotiveBody[J].JournaloftheAdhesion Society of Japan Adhesion,1998(34):432-438.

[4]张丽娜,刘敏,蒋继英,等.铝及铝合金与钢的连接技术研究现状[J].航天制造技术,2013(2):5-9.

[5]卡扎柯夫.材料的扩散焊接[M].北京:国防工业出版社,1982.

[6]吴铭方.铝合金与不锈钢低温扩散焊及界面主组元扩散行为研究[D].江苏:江苏大学,2011.

[7]张昌青,王希靖,李博强,等.大端面铝与钢的摩擦焊钎缝组织及性能[J].兰州理工大学学报,2010,36(6):25-28.

[8]Sahin M.Joining of stainless-steel and aluminium materials byfrictionwelding[J].InternationalJournalofAdvancedManufacturing Technology,2009,41(5-6):487-497.

[9]赵旭东,肖荣诗.铝/钢异种金属无钎剂激光填粉熔钎焊接[J].中国激光,2012,39(4):74-78.

[10]林三宝,宋建岭,马广超,等.铝合金与不锈钢异种金属铝硅药芯焊丝TIG熔钎焊接头组织及性能[J].焊接学报,2009,30(7):9-12.

[11]俞伟元,陈大林,路文江,等.新型铝/钢板式换热器炉中钎焊技术[J].兰州理工大学学报,2015,41(1):25-28.