油液在线监测系统在矿山设备的应用

2024-03-08王跃辉谭晓乐王雅娟闫玲娣

高 勋,王跃辉,谭晓乐,陈 冲,王雅娟,闫玲娣,郑 竞

1中信重工机械股份有限公司 河南洛阳 471039

2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

3智能矿山重型装备全国重点实验室 河南洛阳 471039

4洛阳栾川钼业集团股份有限公司 河南栾川 471500

随 着对矿山生产需求的不断增加,矿山设备规格不断增大,对设备的维护也变得越来越重要。润滑油作为矿山设备运行的必须品,为矿山设备的润滑、清洗、防锈、散热提供服务。由于工作环境比较恶劣,随着设备服役时间的增加,润滑油品质会发生劣化,如含水量增加、颗粒物的含量增加等。为了保证设备正常运行,就存在事后维护引起的非计划停机和预防性维护引起的过度维护问题。

为了保证设备的正常运行,就需要监测油液品质。油液品质监测起源于美国,1941 年,美国铁路行业首次采用 Baird 公司生产的发射光谱仪来检测内燃机车润滑油中磨粒元素的种类和含量,并成功分析出内燃机的失效原因[1]。

国内也有很多专家研究油液监测技术,粟斌等人[2]研究了美国和我国军队油液监测技术的发展历程;周俊丽等人[3]虽对油品检测指标进行了相互关联性研究,但是其研究还止于离线监测系统;陈宏军等人[4]分析了多种测量技术,包括光学、磁学、声学、电化学等方法,也提出了油液监测技术的基础研究和应用研究的未来发展趋势。针对此现象,笔者在某矿山设备中引入油液在线监测系统,以验证其在实践中的应用效果。

1 油液在线监测系统

1.1 系统结构

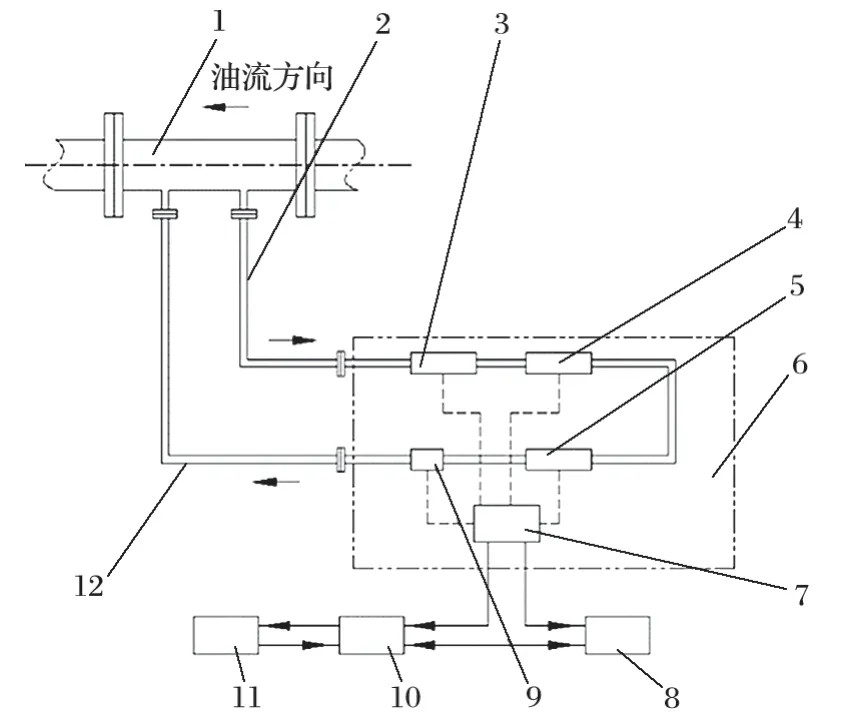

油液在线监测系统由现场系统、远端系统两部分组成。远端系统可以控制多个现场系统,每个现场系统含有油路系统、数据采集系统、数据存储、数据处理及控制系统、通信系统、电器系统和显示系统,共同完成油液数据的采集、存储、转换、传输和就地显示,并连接通信系统的 RS485 接口和 4G 接口。通信系统一路通过 RS485 接口把数据提供给本地服务器,另一路通过 4G 接口将数据传输给中信重工矿山装备工业互联网云平台。远端设备由服务器、显示器、云平台处理系统等软硬件部分组成,对上传的数据进行处理,然后在网络端和手机端进行展示和推送。油液在线监测系统如图1 所示。

图1 油液在线监测系统Fig.1 Oil online monitoring system

1.2 运行模式

系统运行时,通过独立的泵把返回润滑站的润滑油抽入到油液在线监测系统中,润滑油依次通过颗粒计数传感器、含水量传感器、理化指标传感器,最后润滑油被重新打回到回油管路中。通过这个过程,把铁磁性颗粒、非铁磁性颗粒、含水量、黏度、温度、密度、介电常数一一检出,然后通过线路传输给后续的 PLC,再通过通信系统传输给云平台存储。云平台对检测的指标进行分析和处理,找出理化指标、污染指标和磨损指标的变化规律,从而找出矿山设备存在的风险问题,为设备的健康运维服务,再通过软件系统的处理,在不同的终端进行相应的展示。润滑泵采用间断性工作模式,大约 3~10 min 工作一次。

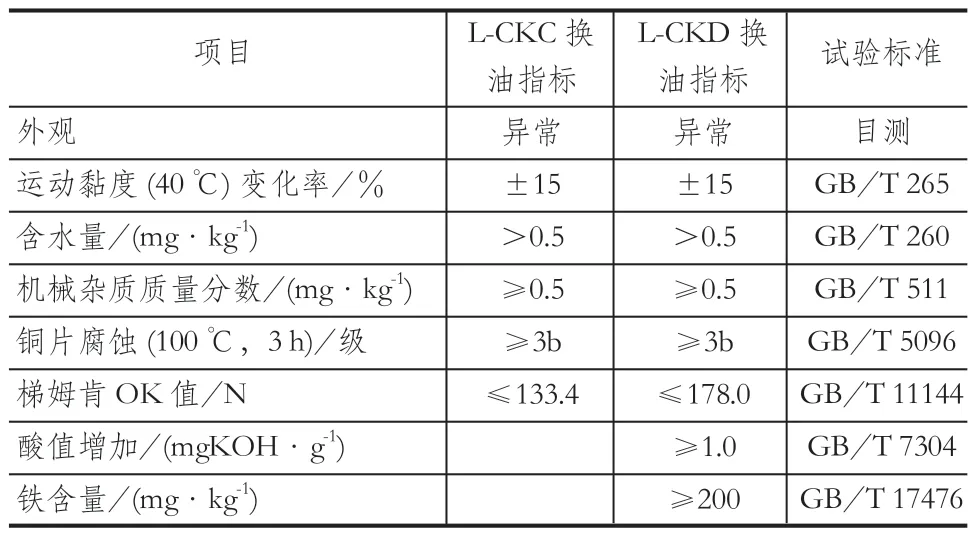

油液离线监测指标的标准可以为本系统提供参考,NB/SH/T 0586—2010 工业闭式齿轮油换油指标如表1 所列,但是很多指标并不完全适合,如铜片腐蚀、酸值增加等。在线监测讲究简洁、高效,监测指标也要与设备可能出现的问题相对应。

表1 工业闭式齿轮油技术要求和试验标准Tab.1 Technical requirements and test standards of industrial closed gear oil

本系统主要从润滑油现场容易发生的故障出发,来设计油液在线监测的指标。润滑油故障主要有油液老化污染问题。为便于故障诊断,油液在线监测系统润滑油检测的故障指标大致分为理化指标、污染指标、磨损指标。通过对 3 类故障指标综合判断,对矿山设备系统润滑油健康状况进行监控。

理化指标是油液的基本指标,直接影响着润滑油对于设备的维护效果。理化指标的阈值暂时参考离线换油的技术要求,包括温度、黏性(动力黏度和运动黏度)、密度、介电常数、酸碱度、颜色等。

污染指标是油液必须重点监控的指标。油液被污染后,如果没有及时发现,就会对设备造成不良影响。通过油液所含元素的变化来判断油液是否被污染,因为污染物和油液本身含有的元素不一样。油液在线监测系统监控的最主要的污染物是含水量和非铁磁性颗粒。

磨损指标对于监控设备的健康度和预测设备的寿命起着关键性作用。它包括铁磁性磨粒数量、非铁磁性颗粒数量和非铁磁性颗粒物形态等。油液在线监测系统最主要的监测指标是铁磁颗粒数。

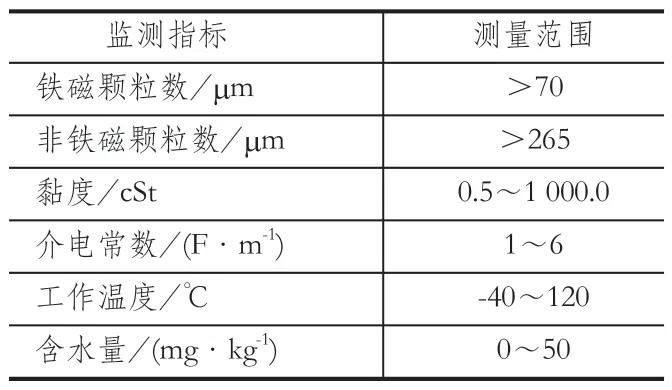

本系统专为某一矿山设计了一组设备的监测指标,如表2 所列。

表2 监测指标Tab.2 Monitoring indicators

监测指标都有固定阈值和增速阈值,超出阈值后可及时报警。当其中某一项指标达到标准中换油规定值时,应提示更换润滑油,并根据故障情况,及时维护相关设备。

2 实践应用

2.1 使用情况

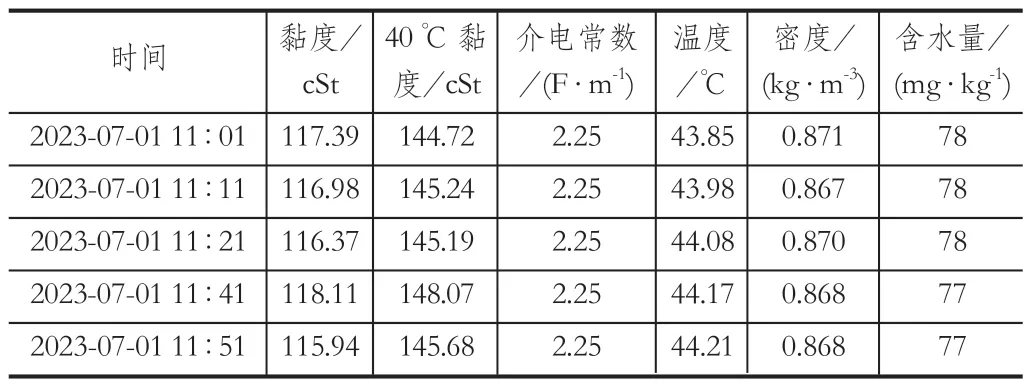

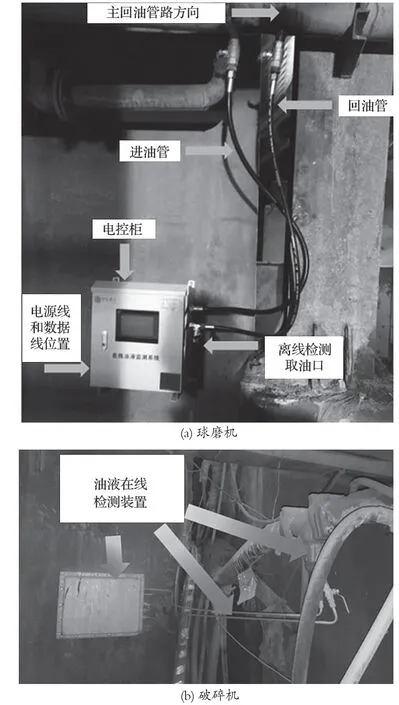

油液在线监测系统在某矿山现场圆锥破碎机、高压辊磨机和球磨机的多种润滑系统中进行了安装使用,如图2 所示。通过对润滑油的温度、黏度、介电常数、含水量、铁磁性颗粒和非铁磁性颗粒含量等指标进行在线监测和分析,实时监测润滑油,在线分析油品受污染情况和关键设备零部件的磨损趋势。异常监测结果通过现场、网络端和手机端实时预警提示,如图3、4 所示。球磨机的监测数据如表3 所列。

表3 球磨机监测指标数据Tab.3 Monitoring indicator data of ball mill

图2 油液在线监测系统的应用Fig.2 Application of oil online monitoring system

图3 油液在线监测系统网络端界面Fig.3 Network interface of oil online monitoring system

图4 油液在线监测系统手机端界面Fig.4 Mobile interface of oil online monitoring system

2.2 发现问题

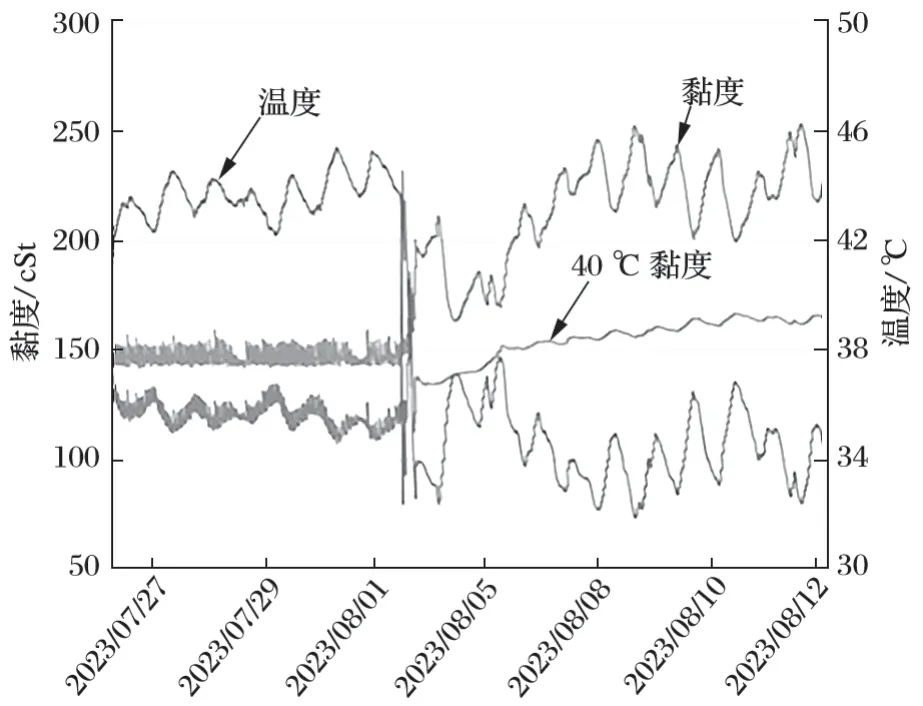

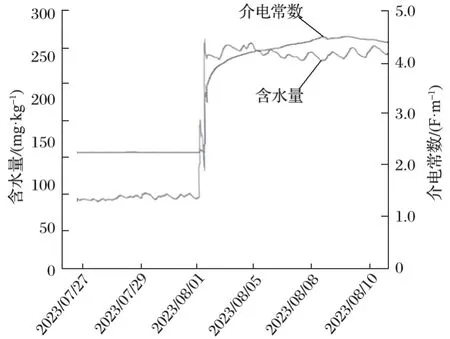

油液在线监测系统上线以后,在 2023 年 8 月初,发现球磨机润滑油指标中的 40 ℃ 黏度、含水量和介电常数都有异常变化,如图5、6 所示。

图5 球磨机润滑油黏度指标变化趋势Fig.5 Variation trend in viscosity indicators of lubricating oil for ball mill

图6 球磨机润滑油含水量和介电常数变化曲线Fig.6 Changing curves of moisture content and dielectric constant of lubricating oil for ball mill

8 月 3 日开始,润滑油温度降到 32~38 ℃;40 ℃黏度开始上升,逐渐从 147 cSt 攀升到 175 cSt;8 月 1日开始,含水量从 100 mg/kg 陡增至近 300 mg/kg,介电常数从 2.2 F/m 陡增到 4.0 F/m。由此可以判断,润滑油中含水量已经超标。

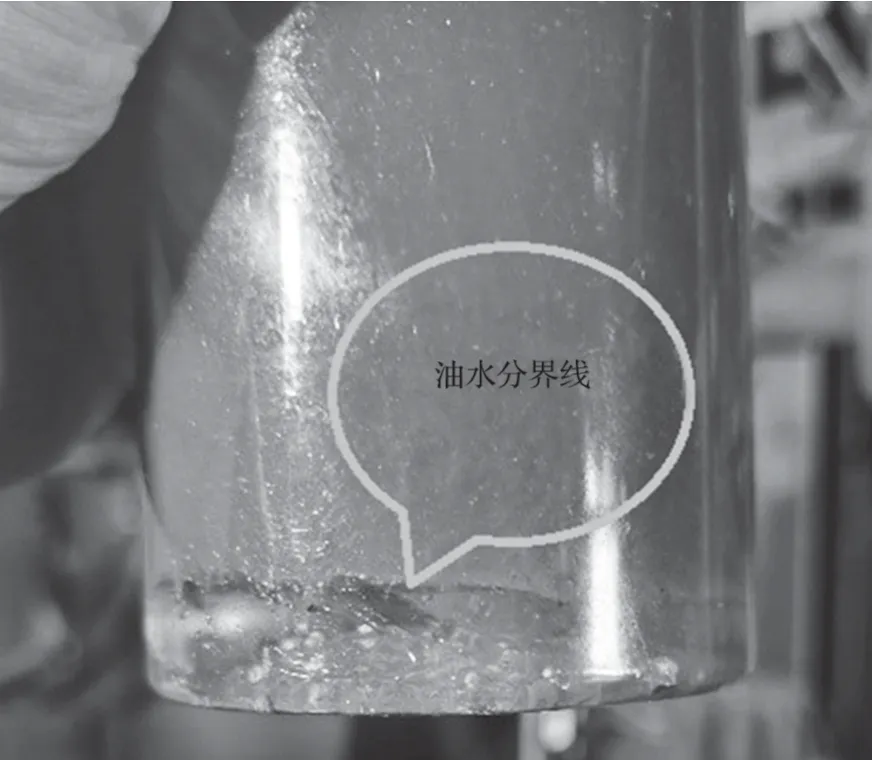

2.3 现场验证

润滑油提取试样如图7 所示。试样在实验室经过人工实际检验,结果如表4 所列。由表4 可知,试样中含水率和机械杂质含量严重超标,验证了油液在线监测系统的有效性。

表4 润滑油检验结果Tab.4 Inspection results of lubricating oil

图7 润滑油取样Fig.7 Lubricating oil sampling

经过调研现场的检修和维护情况,发现这次指标超标的原因,是球磨机现场维护时,水和机械杂质混入润滑油中,造成润滑油污染。

3 结语

油液在线监测系统能够实时监测润滑油品质的变化,也能及时发现了矿山设备存在的安全隐患,避免非计划停机引起更大损失。但是实践中,油液在线监测与离线检测的精确度还有一定的差距,这在准确性方面增加故障诊断的难度。