带式输送机启停模式节能研究与应用

2024-03-08薛永杰

薛永杰

1山东港口集团 山东青岛 266500

2青岛港湾职业技术学院 山东青岛 266404

散 货码头、矿山以及火力发电等采用带式输送机作业的场所,作业设备是企业产生能耗的主因。以青岛港董家口矿石码头有限公司为例,作业设备年电能消耗金额高达 1.2 亿元,2022 年电费单价提高,导致能耗成本进一步增加。2000 年 12 月 29 日,国家经贸委、国家计委发布 《节约用电管理办法》(国经贸资源 [2000]1256 号),号召所有用能单位加强节能管理,提高能效,合理利用电能,并鼓励、支持先进节约用电技术创新。因此,依靠技术创新推动节能模式创新是实现节能的重要途径。

由带式输送机组成的装、卸货流程,传统的启动方式是按照货物运输的反方向,即从下游的末端输送机开始,逆向依次启动。该启动方式存在始端输送机未投料前,下游输送机空转耗能现象。停机时,首先排空物料,然后从始端输送机依次停机,这种模式简称逆启顺停模式。为减少启动过程中空载电能消耗,2007 年青岛港前港分公司将煤炭装卸流程改为顺序启动模式。该模式按照货物运输的方向,由上游始端输送机至下游末端输送机依次启动。上游始端输送机启动后即投放物料,可以有效减少输送机空转时间,停机模式不变,简称顺启顺停模式。从青岛港前港分公司煤码头的改造以及其他港口[1-3]的改造结果来看,鲜有单位对流程启停的能耗模型进行研究,对顺停方式的研究明显不足。青岛港董家口矿石码头有限公司在全面分析对比不同启停方式节能效果的基础上,对输送机流程启停方式进行改造,结合启动物料检测、停机物料检测以及各条输送机首尾运转时间检测等各种手段,配合 PLC 控制系统程序优化,比较准确地把握合适启、停时间,达到更好的节能效果。为研究方便,笔者对由 BC1 到 BC5 这 5 条输送带组成的输送机进行 2 种启、停模式空载能耗分析。

1 逆启顺停模式空载能耗分析

在实际工作中,散货作业的带式输送机根据作业需求,例如港口企业,从取料机到装船机或者从卸船机到货物堆场,由于选用的堆场、码头作业设备不同,通过带式输送机组合,可形成不同作业流程。为了方便分析,笔者将 BC1、BC2、BC3、BC4、BC5 5条输送机组成一个流程,如图1 所示。T为输送机启动间隔,TKC1~TKC5为各输送机尾部转到头部的空程时间。流程方向是指物料从 BC1 到 BC5 方向输送。传统的逆序启动模式是首先启动 BC5,然后进行安全广播以及延时Ts 后,再启动 BC4,以此类推,最后启动 BC1,所有输送机启动后,物料由 BC1 向 BC5方向输送。

图1 逆序启动流程示意

在依次启动 BC5 至 BC1 的过程当中,各输送机由于启动延时而造成的空载运行时间如下:

(1)BC5 输送机,4T;

(2)BC4 输送机,3T;

(3)BC3 输送机,2T;

(4)BC2 输送机,1T;

(5)BC1 输送机,0T。

假如各输送机空载功率用PKi表示,则空载启动一次,由于延时启动所造成的最低总延时能耗为

物料从 BC1 向 BC5 方向运送。自 BC1 开始投料,在整个运料过程中,输送机存在更大的空载能耗。用TKCi表示 1 条输送机从尾部运行到头部空程所耗的时间。物料自 BC1 输送机尾部漏斗开始供料,BC1 的物料前方是空程,因此需要消耗一个TKC1的时间。由于 BC1 投入物料后,BC2 也在运行,因此 BC2除了要运转 BC1 的空程时间TKC1以外,BC2 接受物料后从尾部运行到头部也有一个空程时间TKC2。以此类推,BC5 消耗的空程时间最长为 BC1 到 BC5 空程消耗的时间之和。因此,各输送机空程耗时如下:

(1)BC1 输送机,TKC1;

(2)BC2 输送机,TKC1+TKC2;

(3)BC3 输送机,TKC1+TKC2+TKC3;

(4)BC4 输送机,TKC1+TKC2+TKC3+TKC4;

(5)BC5 输送机,TKC1+TKC2+TKC3+TKC4+TKC5。

设WNK为逆序流程作业时的空载能耗,由此可知,自 BC1 开始投放物料开始,理想的逆序流程作业时的总空载能耗为

流程停机程序:常规作业程序是待整个作业流程的物料排空完毕以后,依次对 BC1 至 BC5 实施停机。由于物料必须从输送机的尾部运移到头部,最后一级的 BC5 输送机必然会有空程耗时TKC5。BC4 输送机的空程耗时为从输送机的尾部将末端物料运移到头部的空程时间TKC4加上TKC5。以此类推,BC1 输送机的空程耗时最长,为 5 条输送机的空程时间之和。因此,在理想状态下,BC5 输送机排完料立即停机,这时各输送机排料空程耗时如下:

(1)BC1 输送机,TKC1+TKC2+TKC3+TKC4+TKC5;

(2)BC2 输送机,TKC2+TKC3+TKC4+TKC5;

(3)BC3 输送机,TKC3+TKC4+TKC5;

(4)BC4 输送机,TKC4+TKC5;

(5)BC5 输送机,TKC5。

设WNp为逆序流程排料停机空载能耗,在排料过程中,理想的排料停机总空载能耗为

设WNZ为逆启顺停总空载能耗,则

化简得到

假如某个流程有n条输送机,可以推导出传统启停动方式总的空载能耗一般模型

式中:W′NQ、W′NK、W′NP分别为逆启顺停过程中设备总启动延时空载能耗、运料空载能耗、排料停机空载能耗。

该模型为逆启顺停单流程启、停一次的最少总空载能耗,不包括其他人为因素造成的能耗。从一般模型可以看出,总的空载能耗与启动间隔时间直接相关,尤其是对排空作业过程中输送机的空程影响更大。

2 顺启顺停模式空载能耗分析

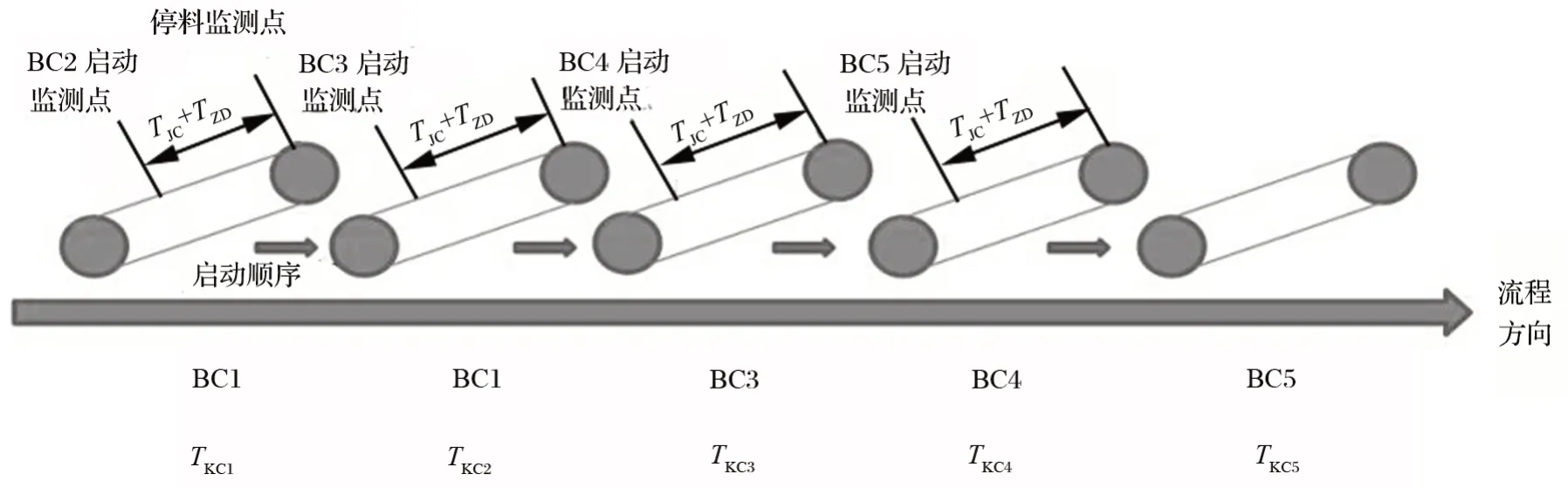

顺启顺停就是依次从 BC1 向 BC5 方向启动,如图2 所示,TJC为下游输送机启动检测时间,TZD为该输送机制动滑行时间,TKC1~TKC5为各输送机尾部转到头部的空程时间。对于这种启动方式,BC1 输送机启动后,即可投料运行,可以大大减少空程时间。为了进一步减少空载能耗,可根据输送带的长短,在各个输送机的合适位置上设置一个物料监测点,根据物料状态控制下游输送机的启动。考虑到下游输送机可能出现未能启动的异常状况,设置下游输送机运行状态检测时间TJC,当检测时间大于TJC时,下游输送机仍未启动,控制系统立即停止上游输送机。TZD为上游输送机紧急停机制动距离的折算时间,防止该输送机的物料在紧急停机时落入下游而堵塞漏斗。因此,TJC+TZD是下游输送机异常情况下的防止漏斗堵塞的安全时间,该时间乘以输送机运行速度可以确定该输送机头部的下游输送机启动的检测点位置。

图2 顺序启动流程示意

对于 BC1 输送机来说,启动过程中的空程时间就是物料投入以后,从尾部运行到头部的空程时间TKC1。对于 BC2 输送机来说,由于物料运行至 BC1 输送机物料检测点即可发出 BC2 输送机启动信号,BC2输送机的空程时间除了要运行 BC1 输送机所设置的检测时间TJC和紧急停机制动时间TZD之外,物料从尾部运行到头部也有一段空程时间TKC2。其他输送机同理运行,即除了TJC+TZD之外,要加上该输送机的空程时间。

根据上述分析,可以列出各条输送机在启动过程中的空程耗时:

(1)BC1 输送机,TKC1;

(2)BC2 输送机,TKC2+TJC+TZD;

(3)BC3 输送机,TKC3+TJC+TZD;

(4)BC4 输送机,TKC4+TJC+TZD;

(5)BC5 输送机,TKC5+TJC+TZD。

用WSQ表示顺序启动过程总空载能耗,则

顺启顺停模式与逆启顺停模式有所不同,为了更加精准地控制输送机的空载能耗,在第 1 条输送机的头部增加了停机检测传感器,当流程处于“停机”作业状态,排空物料经过停料检测点时发出“停转信号”,BC1 立即停止运行,后续输送带的停机根据PLC 控制系统中设置的单条输送机空程运行时间顺序停止运转。对于 BC1 来讲,其空程时间为物料末端由尾部运行到头部输送带的空程时间TKC1,排空物料即刻停机;BC2 输送机的空程时间为物料末端由尾部运行到头部的空程时间TKC2,排空物料即刻停机;其他设备亦是如此。各输送机停机时空载耗时为:

(1)BC1 输送机,TKC1;

(2)BC2 输送机,TKC2;

(3)BC3 输送机,TKC3;

(4)BC4 输送机,TKC4;

(5)BC5 输送机,TKC5。

顺启顺停过程各条输送机排料停机空载能耗之和用WSP表示,则

相较于逆启顺停模式,由于没有启动过程中的额外空载能耗,顺启顺停模式总空载能耗WSZ只包括启动总空载能耗WSQ和停机总空载能耗WSP,则

顺启顺停总的空载能耗一般模型为

式中:W′SQ、W′SP分别为顺启顺停过程中启动过程总空载能耗、排料停机总空载能耗。

3 2 种启停模式模型节能对比

对上述 2 种启停模式空载能耗一般模型进行对比,得到节能模型

在实际应用中,顺启顺停模式启动过程中,检测时间TJC和紧急停机制动时间TZD之和(TJC+TZD)与逆启顺停安全广播以及延时T接近,但受逆启顺停模式的影响,T的系数(i-1)会受到流程中输送机数量n的影响,数量越多,对T的影响越大。然而,顺启顺停模式中,各输送机仅受(TJC+TZD)影响,因此顺启顺停优势明显。

逆启顺停模式中,空载能耗为各输送机空载功率PKi之和与各输送机尾部转到头部的空程时间TKCi之和的乘积,这一数值远大于顺启顺停中PKi与TKCi之和的乘积,因此,顺启顺停的停机方式也能够取得很好的节能效果。

综上所述,顺启顺停模式的空耗节能效果明显,这一结论在后续的技术改造中也得到了印证。

4 顺启顺停模式的改造应用

青岛港董家口矿石码头有限公司拥有现场 56 台输送机,卸船、装船、火车、混矿、排料 5 种作业类型,675 种作业流程组合,输送机流程长度达 36 km。为了节能降耗,自 2021 年开始,山东港口集团青岛港有限公司董矿分公司成立研究小组,分析认为顺启顺停方式具有明显优势,青岛港董家口矿石码头有限公司投入人力物力进行流程顺序启动模式的技术研究与改造。在研究过程中,为达到更加理想的节能效果,创新性地加装输送带物料“启动监测点”来控制下游输送带的启动,同时在选择“停机”模式后,采用“停料监测点”输出的信号,配合各台输送机单机运转时间,自行停止流程上各台输送机的运行,最大限度地降低设备空载能耗。自 2022 年改造成功后,经实际测量,平均每个流程采用顺启模式可节约电费550 元,较 2021 年全年节约能耗成本达 500 万元。

5 结语

通过对输送机流程启动方式空程耗时的分析研究,将传统的逆启顺停模式改造成顺启顺停模式,通过设置启动和停止“检测点”传感器的方法,控制输送机的运转,取得了良好的节能效果。在实施过程当中,仍会有一些人为因素的影响。目前,青岛港董家口矿石码头有限公司作业流程已实现无人化,但离完全智能化还有一定距离,人为因素不可避免。为此,还需要提升输送机流程的智能化、自动化水平,避免由此导致能耗增加。伴随技术的进步,对节能的要求将精确到“秒”甚至“毫秒”,流程顺启顺停模式也必将得到进一步优化。