涂层刀具圆孔与直槽混合微织构激光制备工艺研究*

2024-03-07王栋梁易湘斌张继林

王栋梁,易湘斌,张继林

(1.兰州工业学院 绿色切削加工技术及应用甘肃省高校重点实验室,甘肃 兰州 730050;2.兰州工业学院 甘肃省精密加工技术及装备工程研究中心,甘肃 兰州 730050 )

0 引 言

刀具微织构不仅能够存储润滑液,而且能储藏磨屑和磨损的刀具材料颗粒,起到减少前刀面磨损和提供二次润滑的作用[1-2]。混合型织构是一种集多种几何形貌于一体的表面形态[3]。激光制备微织构可以瞬间将刀具表面材料熔化、气化,从而形成刀具的表面几何形貌[4]。经激光加工后,微织构边缘附近的显微硬度要高于其他表面,但激光制备的微织构深度、直径与微织构质量的关系还需要进一步研究[5-6]。目前对涂层刀具混合微织构激光制备过程的详细研究报道较少。

鉴于此,笔者在上述文献成果的基础上,深入研究涂层刀具圆孔与直槽混合微织构激光制备工艺,以期为涂层刀具混合微织构的激光制备提供技术参考。

1 实 验

1.1 实验设备

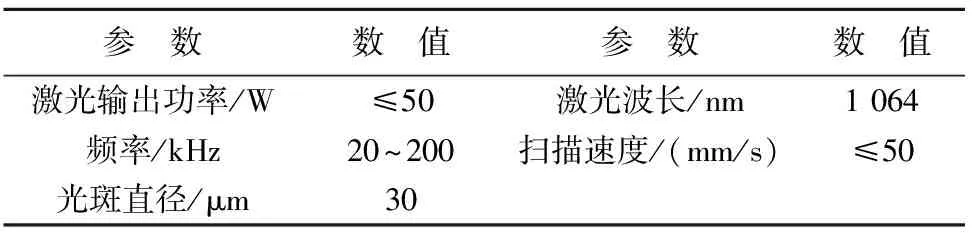

实验中微织构制备采用的是F50-50W型光纤式激光平台,如图1所示。采用德国Smartzoom 5型超景深显微镜,用以观察刀具微织构的几何特征,如图2所示,激光相关参数如表1所列。

表1 激光器参数

图1 光纤式激光平台

采用美国InspectF50型场发射扫描电子显微镜系统,用以观察刀具微织构的表面形貌,如图3所示。

图3 电子显微镜系统

1.2 实验方法

实验中使用的刀具型号为CNMA120404 RC8215。新刀具及织构刀具的实物照片如图4所示。刀具的物理性能和几何参数如表2所列。

表2 刀具的物理性能和几何参数

基于圆孔与直槽混合的微织构刀具在激光器平台上制备完成之后,采用3 000目的普通砂纸进行表面抛光和去氧化层处理;使用金相砂纸进行研磨处理;抛光后采用KQ-500DE型数控超声波清洗机进行清洗处理,依次在无水乙醇、清水中各清洗10 min;对清洗后的样品表面进行氮气吹干;将样品置于烘干台上烘干。

2 结果和讨论

2.1 加工次数对混合微织构形貌及尺寸的影响

实验中激光加工次数分别为2次、4次、6次和8次。扫描速度为10 mm/s,激光功率为20 W,激光频率为20 kHz。

图5为加工次数对混合微织构表面形貌的影响图。由图5可以看出,加工次数为4次时,圆孔底部重铸层不平整,直槽底部相对较平整。加工次数为6次和8次时,圆孔和直槽的底部都比较平整。

图6为加工次数与混合微织构几何尺寸的关系图。预期制备混合织构中直槽的宽度和圆孔的直径均为90 μm。由图6可见,随着加工次数的增加,微织构的深度也在增加;圆孔和直槽的宽度均在90 μm左右,圆孔的直径尺寸波动较小,更符合预期值。

2.2 扫描速度对混合微织构形貌及尺寸的影响

将扫描速度分别设计为10 mm/s、20 mm/s 、30 mm/s 和40 mm/s,激光加工次数为6次,激光功率、激光频率和实验2.1相同。

图7为扫描速度对混合微织构表面形貌的影响图。由图7可知,两种形状的织构底部和侧边总体比较规整,特别是圆孔的几何形状非常完整,两种织构边缘均无堆积层。

随着扫描速度的增加,两种织构的深度都在减小,结果如图8所示。

图8 扫描速度与微织构几何尺寸的关系

2.3 激光功率对混合微织构形貌及尺寸的影响

设置激光功率分别为10 W、20 W、30 W和40 W,扫描速度为10 mm/s,激光加工次数与激光频率同实验2.2。

图9为激光功率对微织构表面形貌的影响。由图9可知,随着激光功率的增加,两种织构底部和侧壁的重铸层的厚度都在增加。当激光功率为20 W时两种织构都出现了微小的气孔、裂纹和凸尖,并且这些缺陷随着功率的增加变得越来越明显,织构底部和侧壁越来越不平整。

图9 激光功率对微织构表面形貌的影响

图10为激光功率与微织构几何尺寸的关系图。由图10可知,在激光功率为5 W时,微织构深度非常浅,几乎为零。随着激光功率的增加,两种织构的深度增加趋势都很明显。直槽织构的宽度在80 μm左右,而圆孔织构直径在100 μm左右。

图10 激光功率与微织构几何尺寸的关系

2.4 激光频率对混合微织构形貌及尺寸的影响

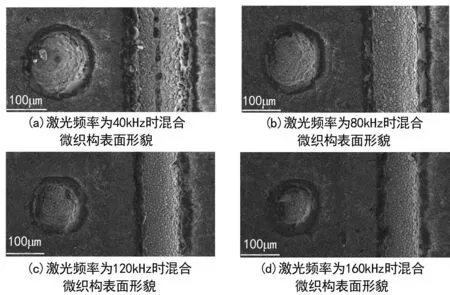

将激光的频率分别设计为40、80、120和160 kHz,激光功率为20 W,其余参数同实验2.3。结果如图11所示。由图11可知,当激光频率为40 kHz时,两种织构都有凸尖,而且织构的底部烧蚀区和侧壁均不平整;激光频率从80 kHz开始,两种织构的底部和侧壁较平整,无裂纹、气孔以及凸尖缺陷。

图11 激光频率对微织构表面形貌的影响

激光频率与微织构几何尺寸的关系如图12所示。由图12可知,随着激光频率的增加,两种织构的深度逐渐减小;两种织构的宽度也是随着激光频率的增加而逐渐减小。

图12 激光频率与微织构几何尺寸的关系

2.5 微织构表面EDS结果分析

在微织构槽的底端、上边沿以及织构以外正常刀具表面分别选取如图13所示的3个点,对相应点处的表面成分进行分析,结果如图14所示。由图14可知,在织构底部点1处和织构上边沿点2处W元素含量远高于其他元素含量;而在织构以外正常刀具表面的点3处未发现W元素和Co元素,说明涂层表面并未受到激光烧蚀的影响,保存完好。点1处和点2处织构表面形貌以氧化物为主;点3处O元素含量较高的原因主要是涂层中存在Al2O3成分所致。

图13 微织构表面的能谱分析测试点

图14 微织构表面主要要素的质量百分比

3 结 论

(1) 根据混合织构表面形貌分析结果得到:激光功率小于5 W,不会在涂层刀具上制备出表面微织构;激光功率大于20 W时,涂层刀具织构的底部和侧壁会变得不平整,甚至会出现气孔、裂纹和凸尖等缺陷;因此,对于涂层刀具的表面微织构,合理的激光参数应为:加工次数N=6,扫描速度v=10 mm/s,激光功率P=20 W,激光频率f=120 kHz。

(2) 根据混合织构几何尺寸分析结果得到:在其他实验参数相同的条件下,直槽织构的深度大约是圆孔织构深度的1.5~2倍;激光频率对涂层刀具织构宽度的影响最大。

(3) 根据EDS分析结果得到:涂层刀具织构底部和侧壁的结构以氧化物为主;在合理选择激光参数的情况下,刀具表面织构以外的涂层并未被破坏。