激光切割技术国内各领域的研究现状及展望*

2024-03-07高胜学丁兴平李小海

高胜学,丁兴平,李小海

(佳木斯大学,黑龙江 佳木斯 154007)

0 引 言

激光技术于20世纪六七十年代开始应用[1],并因其良好的方向性、高亮度和单色性而被广泛应用到各个领域。到目前为止,已经开发出20多种激光加工技术,如激光快速成型、激光切割、激光焊接、激光雕刻、激光打孔、激光手术等等。激光切割是激光加工中应用最早、最多的技术,它具有切割范围广、切割速度高、切缝窄、切割质量好、热影响区小、加工柔性大等优点,因此在现在工业中得到了广泛的应用。我国激光切割应用日益广泛,激光切割工艺及装备的研发逐步由钢结构扩展为有色金属结构。与此同时,国外激光切割工艺及设备的研发趋于高端化,各大企业在关注激光器优化提升、切割过程模拟仿真研究的基础上,加强了对大功率、智能化激光切割设备和特殊环节激光切割技术的研发。当前,激光切割工艺在我国传统产业升级改造过程中的应用潜力增大。因此,亟需将激光切割工艺与现有技术相匹配,并将其推广到更多的生产领域,以挖掘激光切割工艺在各领域的发展潜力,并提高大功率激光切割设备的智能化水平[2]。笔者以激光切割技术在汽车、船舶、航天、医疗和核退役领域的应用情况进行阐述和分析,结合国内外相关领域发展现状,分别对它们未来的发展方向进行了探讨和展望。

1 激光切割机理

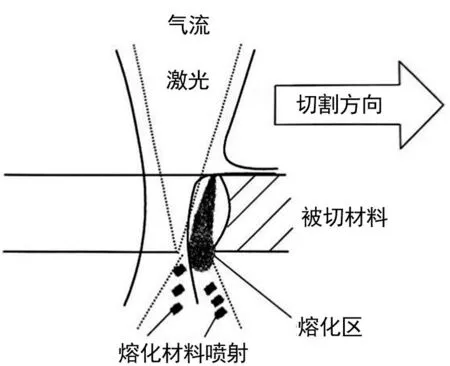

激光切割利用聚焦的高功率密度激光束照射工件,此方式可以在极短时间内将材料局部温度加热到几千至上万摄氏度,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点;同时,借助与光束同轴的高速气流吹除熔融物质,将工件割开,达到切割材料的目的。激光切割是一种热切割过程[3]。激光切割区示意如图1所示。

图1 激光切割区示意

激光切割过程发生在切口终端处的表面,称为烧蚀前沿。激光和气流在该处进入切口,激光能量一部分被烧蚀前沿所吸收,一部分穿过切口或经烧蚀前沿向切口空间反射。烧蚀前沿由吸收的激光和切割过程中的放热反应所加热、熔化或汽化,并被气流吹除。部分热量或通过热传导传入基体材料,或通过辐射损耗,或通过对流换热被气流带走。

2 激光切割在不同领域的研究现状

2.1 汽车行业

传统的切削加工方式对汽车零部件加工质量的提升存在一定的限制。为了加工出质量更好的汽车零部件,推动汽车行业的发展,激光切割技术逐渐在汽车行业中得到广泛应用和普及。

2011年无锡华联科技集团制造出了用于汽车制造的GJ-3015型光纤激光切割机[4],该款激光切割机可对汽车制造中比较常用的钢、铝等材料实现最优切割。陈博等[5]设计了一套能在二维和三维切割中自由切换的汽车覆盖件激光切割柔性工装,该工装解决了目前车身覆盖件激光定位工装存在的定位不准、易损坏、无法共用等问题。高志远等[6]提出了一种激光切割控制系统,该系统利用了PLC,提高了光纤激光切割汽车热成型件的生产效率。赵霖[7]通过研究激光切割在汽车内饰仪表板中的制造应用情况发现,激光切割具有局限性,存在激光切割边缘碳化问题。黄晓东等[8]采用激光切割工艺对制件进行改制,实现了钣金件的变更,证明了此种方法应用在变型车开发中的可行性,它可以降低工作设备的投入,从而拓宽了激光切割在汽车领域的应用范围。李香美[9]将VR(虚拟现实技术)与机器人汽车覆盖件激光切割技术融合,构建了一种桌面交互式虚拟三维激光切割系统,该系统可以减少实际生产中的前期规划成本的投入,使工程师可以在计算机中实现合理的前期规划。童纯等[10]研究了三位五轴激光切割机的同步功能,并将同步功能与PLC报警方案进行了对比试验,证明了同步功能有利于检测激光切割机的缺料和撞击,提高了机床的稳定性。针对激光在切割一些特殊材料时的局限性,国外学者也开展了一些研究,Nisar S等[11]对激光切割玻璃的局限性和现状进行了分析,为玻璃切割的激光加工技术应用于汽车、建筑、医疗等工业用途提供了参考和借鉴。

2.2 船舶制造

自20世纪引进数控切割机和门式切割机以来[12],我国造船对激光切割的应用不断扩宽和加深。考虑到船舶制造的材料的厚度范围、对工作人员人体的危害程度以及技术成熟程度,现阶段激光切割技术的应用设备主要为CO2激光切割机[13]。罗文清等[14]以南通中远川崎船舶工程有限公司对NC激光切割机的应用情况为例,分析指出了激光切割在造船业中应用的优缺点,从而得到了适合激光切割机切割的船体零件。吴毅雄[15]阐述了气体激光切割在船舶制造中的巨大优势,并提出了激光切割将会成为船板切割的主打工艺方法。杨润党等[16]从船舶薄板激光切割、激光焊接、机器人焊接、产线工艺设备集成管控等方面研究了船舶薄板分段产线技术的发展趋势。陈希章等[17]研究发现,在现阶段我国船舶制造行业中,CO2激光切割是最为普遍的激光加工技术,但常用的5~6 kW的CO2激光切割机无法满足现阶段下船舶制造业快速发展的要求,因而并未占据主导地位。

国外学者Seo Y等[18]对50 mm厚水泥基材料的高功率光纤激光切割进行了研究,证明了使用多模光纤激光器在激光切割水泥基材料中的适用性。水泥基材料在不同的海洋工程中都有应用,此研究证明了光纤激光切割在船舶制造领域应用的可行性,为国内船舶制造领域的发展指明了方向。

2.3 航天领域

2014年8月,中国航天科工四院红阳公司打造了国内第一台切割功率在2 000 W以上、切割厚度在6 mm以内的光纤激光切割设备,该设备完成了对多个型号钛合金蒙皮的下料,解决了以往因钛合金蒙皮强度大、耐高温而不易加工的难题。对于航空零部件被激光切割后出现激光切割痕迹、挂渣严重及缺口的问题,赖仁亭等[19]对常用的结构钢、不锈钢板料进行了切割实验,发现通过优化参数可以使切割质量得到明显改善。邱兆峰[20]对扇形叶型板、隔热屏和化纤零件展开研究,发现将激光器的切割特性和智能控制手段相结合,可以充分满足航空发动机零部件的制造要求。韩斌慧等[21]以航空发动机的锁片为研究对象,对这种发动机装配时要更换的易耗品进行了激光切割的可行性研究。随着科学家对航天制造领域研究的不断加深,学者们也开始对应用到航天制造的其他复杂材料进行深入研究。何春燕等[22]对Kapton复合胶膜进行了切割实验,进行了激光工业参数研究。张加波等[23]对纤维复合材料进行了理论、仿真、实验研究。

在航空航天领域,镍基高温合金、钛合金、钨合金等难加工金属材料由于具有高硬度、高强度等优异性能,应用范围十分广泛。而如何提高零件表面完整性成为航空航天制造领域的一个热点问题,Liu J等[24]对镍基高温合金、钛合金、钨合金等材料的表面完整性进行了研究,总结了目前切削表面完整性对零件使用性能影响的研究成果。Zhiwei Y等[25]对钨合金的切削工艺进行了分析,该分析对促进钨合金切削技术的研究应用具有重要意义。

2.4 医疗行业和核退役领域

早在20世纪末,CO2激光切割已经成功进行了多指畸形(重复指)切割[26]。当前,随着激光切割技术的快速发展,激光切割已经能满足对硬度更高的板材等的切割。2018年7月13日,Manz集团宣布激光玻璃切割技术正式进军医疗行业,其研发的DLC820激光切割系统与传统的激光切割工艺相比,产量高出4倍。邵燕等[27]对医疗领域钣金结构设计中的冲裁工艺进行了激光切割工艺研究,证明了对于较高外观需求的产品,激光切割可以实现切割。应用于医疗行业的激光切割工艺也在不断优化,张森浩等[28]研究了一种可穿戴柔性电子的快速制备方法,此方法利用了微纳图案化工艺,为柔性电子的初期设计及后续产业化应用打下了基础。国外学者Muhammad N等[29]对冠状动脉支架的激光切割进行了研究,通过不同类型的激光器的研究分析了激光与不同支架材料的相互作用以及激光器的工艺特点和质量、生产率问题。超短脉冲激光在未来的支架制造中越来越受到重视,激光支架切割需要系统优化以实现高产量、高质量和低成本的生产目的。

对于辐射污染强的核退役材料,传统的切割工具很容易被腐蚀,这极大地影响了核退役过程中金属构件、管道和设备构件的切割效率[30]。激光切割技术具有环保、高效等性能,国外学者对其做了一些相关研究:Tamura K[31]根据辅助气流条件,对超厚钢板切割工艺进行了优化。Ambar Choubey[32]研制了一种外径15 mm的同轴气体射流小型激光喷嘴,实现了核退役过程中远距离激光切割,同时证明了激光切割技术在核退役领域应用的优势及可行性。但因为国内关键设备仪器能力欠缺[33],国内学者对于将激光切割技术应用于核退役领域的研究非常欠缺。

3 激光切割技术各领域发展趋势

目前,国内激光切割技术在各领域的研究不断拓宽,其未来在汽车制造、船舶制造、航天、医疗及核退役领域的发展有很大的空间和挑战,以下重点阐述了激光切割技术在各领域的发展趋势和方向。

(1) 汽车行业。国内的光纤激光切割机已经渐渐替代了CO2激光切割机,与激光切割机配套的工装及智能控制系统也在快速发展完善。对于一些特殊的材料,例如皮革、玻璃等,国外学者已经对皮革材料激光切割的边缘碳化问题进行了改善,玻璃的激光切割问题也在研究中。国内学者对这方面研究则尚在起步阶段,将激光切割应用于汽车制造行业中特殊材料的切割将是国内学者今后研究的一个方向。

(2) 船舶制造。CO2激光切割机已经能满足船舶制造中的大部分板材部件的切割,其辅助控制系统和工艺路线的研究也在不断完善。随着国家对船舶制造战略性和前瞻性要求越来越高,CO2切割已经渐渐跟不上国家发展的脚步,所以将切割质量、效率更高的光纤激光切割应用于船舶制造的相关研究意义重大。国外学者已经验证了光纤激光切割在造船材料切割中的可行性,光纤激光切割在船舶制造中已普及应用,研究光纤激光切割在船舶制造中应用的更多可行性是目前国内学者研究的方向。

(3) 航天领域。光纤激光切割已经广泛应用于航天领域,实现了对飞机蒙皮、航空发动机各种零部件的高精切割。在国内,针对广泛应用于航空领域的钨合金、镍基高温合金等的应用研究相当缺乏。随着国家航空事业快速发展的要求,钨合金等切割工艺研究以及更多适合于航天事业的特殊材料的探索是现在激光切割研究的重要方向之一。除此之外,研究航天材料的切削表面完整性也是航天制造领域的热点之一。

(4) 医疗和核退役领域。国内激光切割现在仅用来对钣金结构、核退役过程中的零部件进行切割处理,对其的相关研究比较欠缺。而国外学者对于医疗行业中冠状动脉支架的制造研究已经比较成熟,对于核退役领域的激光切割工艺参数的优化技术也趋于成熟。寻找国内激光切割技术在医疗和核退役领域应用的更多可行性是学者们可以继续深入研究的一个方向。

(5) 在各行各业中,按照激光器运转方式可将激光切割分为脉冲激光切割和连续激光切割两大类,前者适用于金属材料,后者适用于非金属材料。脉冲激光对金属材料的切割国内已经普及,连续激光对非金属材料的切割国内研究尚在起步阶段。未来可以对其相关工艺进行深入研究,例如连续激光裁剪木料、布料,制造半导体器件时用连续激光进行划线等[34]。激光切割在食品、服装、纺织、电子制造等行业中还有很大的发展空间。

4 结 语

目前,激光切割工艺水平不断提升,国家工业水平持续提高,对国内各领域激光切割的应用现状进行分析,发现其不足,并找到适合该领域发展的方向具有重要意义。文中针对汽车行业、船舶制造、航空航天、医疗和核退役领域的激光切割应用进行了分析,并结合国外发展动态找到了各领域未来的发展方向。

我国制造业产业门类齐全、产业体系完整,将激光切割与国内各产业现有技术结合对于激光切割工艺水平的提升以及激光切割在更多制造产业中的应用普及具有重要影响和意义。