B2152A型4 m龙门刨床变频升级改造及技术应用*

2024-03-07史庆义王玉成

史庆义,王玉成

(甘肃嘉恒产业发展(集团)有限公司,甘肃 嘉峪关 735100)

0 引 言

随着国家节能降耗政策的实施,一些高耗能的电器设施正在逐步淘汰。B2151A型4 m龙门刨床原有驱动是采用直流发电机组进行直流驱动供电,此电机驱动方式耗能较高。因此,对B2151A型4 m龙门刨床进行“三化”升级改造势在必行。如果单独更换电机,则只是从硬件上进行了局部更换,没有对原有陈旧的控制方式和运转系统进行改造,因而无法从根本上解决设备缺陷问题,起不到节能降耗的根本作用。采用变频电机控制设备运行,同时对其他辅助电器进行升级改造,可保证设备按照原有工作模式运行,并可延长设备的使用寿命,以达到节能降耗的目的。

为了解决目前4 m刨床运行过程中存在问题以及控制方式的繁杂和陈旧导致的故障率居高不下等问题,笔者通过对旧式龙门刨床的电气自动化升级改造,探讨了此种设备的升级改造模式。在改造过程中,重点更换了普通绕线式高耗能电机、改变了控制方式,引入了先进的 PLC和变频器等设备,同时调整了原有的大量接触器频繁参与吸合的模式。此次改造对高耗能绕线式切电阻运行模式进行淘汰和替换,将传统直流电机改造为节能型变频电机,并运用变频器控制其VF运行模式。现场实际验证表明,此次改造达到了降本增效、节能降耗的目的[1]。

1 存在问题

正常工作中,加工件固定于工作台上,当启动龙门刨床后,工作台带着工件通过门式框架作直线往复运动,不切削的空行程速度略大于工作行程速度,因此工作台与加工工件必须固定牢靠。工作台需要频繁地进行往复运动,电机需要不停地做正反转运行,刀架在切削时放刀,空运行时送刀,并且切削加工只在工作行程中进行。工作台返回行程时,设备处于空载状态,因此刨床加工效率低下。从图1所示的刨床工作时序图中可以清晰反映出刨床工作时的状况。

图1 刨床工作时序图

图1中各个时段的工作状态为:①0~t1为工作台前进起动阶段; ②t1~t2为刀具慢速切入阶段;③t2~t3为加速至稳定工作速度阶段;④t3~t4为工作速度阶段;⑤t4~t5为减速退出工件阶段;⑥t6~t9为返回阶段。

从刨床工作时序图可以看出,工作行程和空载返回行程时间相差不大,这是刨床工作效率较低的主要原因。

2 升级改造的方案重点

2.1 刨床往复运动限位的电气控制改造

原有老旧刨床切削往复运动通过工作台来回撞击外置硬限位来实现,工作台侧面安装3个机械限位,其中2个往复限位,1个终端限位,此方式故障率高并且控制精准度低下。一旦机械限位失灵,只能撞击设备两边的终端硬止挡。此次升级改造中,在刨床工作台的侧面合适的中间位置安装5个红外线感应限位,以实现运动时左右两边先减速再停车的功能;中间1个终端事故限位,既实现了设备往复的减速、换向的精准控制,而且不用往复撞击硬限位,从而降低了故障率,并且也提高了设备本质安全性能[2]。

2.2 刨床刀架电气控制改造

刀架采用抬刀线圈控制放刀和松刀,刀架通过电磁转换来控制,而交流电对磁感应控制效果不好,因此必须用直流电进行磁感应控制。设备线圈控制采用了220 V直流供电。由于原有直流驱动电机为高耗能电机,已经淘汰,为了低成本产生直流电,在配电柜内安装一台交流380/220变压器,将电压降低为220 V交流电,再安装一个整流模块,将220 V交流电直接转换成220 V直流电,降低投入成本并实现抬刀线圈的直流控制。

2.3 传动电机的控制改造

B2151A型4 m龙门刨电机采用扩大机、直流发电机、直流电动机、交流电动机组成的电机系统进行工作。其电机运行模式非常庞杂,设备功率损耗非常大,龙门刨床电机总功率132 kW,属于高耗能驱动电机的范畴。此次升级改造,将原有电机系统全部拆除,更换为机床专用节能高效型变频制动电机,合计功率75 kW,直接减少了5 kW的电机损耗,并且采用变频器VF调速模式+简易PLC运行控制组合方式,将高能耗、庞杂的电机控制系统彻底淘汰。

3 改造设备的选择及配置

3.1 主电机及变频器的选用

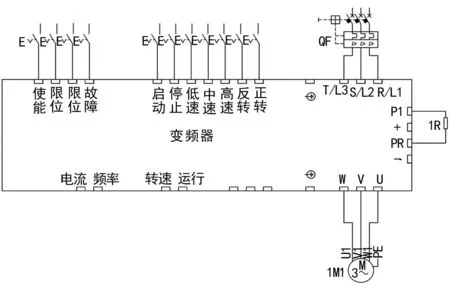

主电机选用机床专用频繁正反转变频调速电动机,额定功率选用60 kW。变频器选用机床专用大力矩变频器,为了保证控制的精准度和符合机床运行要求,选用额定功率75 kW的变频器进行控制,并且变频器内部带有简易PLC控制程序,如图2所示。

图2 变频器控制回路电气原理

3.2 变频器的选用及配置

变频器多功能数字端子S1~S5的信号来自限位开关,外部安装设备选用60 kW制动单元以及30 Ω、5 000 W输出的制动电阻进行设备运行制动限流,电气原理如图3所示。

图3 改造后刨床工作台运行电气原理

3.3 变频器参数设定

变频器配置功能参数如表1所列。电气系统改造完成后,需要按照电机及运行模式进行变频器的参数设定,参数的设定优劣对设备的高效运行起着至关重要的作用。

表1 变频器参数

4 升级改造前后对比

设备改造前,龙门刨床采用发电机、电动机调速系统拖动直流发电机组和直流电动机组,并且由扩大机控制发电机组的励磁系统才能达到30∶ 1的传动要求,它是机床简易粗调速系统。进刀机构采用抬刀线圈控制进给,由于线圈控制时有粘连发生,使机床加工精度低、噪声大、设备体积大、耗电量多、故障率高,维护起来非常困难;并且这种系统耗能非常大,设备正常工作需要整套电机系统全部运行,噪音大,电能浪费严重[3]。

此次采用的机床专用矢量型变频调速系统改造,改造以后系统运行稳定、精度高(±0.2% 最高转速)、设备可靠性强、运转噪声底、控制系统维护简单方便、调速范围可达800∶ 1,节能效果预计可达35%以上。并且系统运行所需的直流电不再用发电机组供电带动直流电机运行,而是直接采用变压+整流模式,极大地降低了制造成本和场地占用;而且通过更换不同的刀具就可使刨床变为铣床使用,提高了加工精度。工作台的速度不随切削量的变化而变化,设备加工精准度小于2%, 机床专用变频调速自带的多段速度控制功能+PLC简易控制功能,能够很好地满足速度往复及加减速自动控制的要求,提高了加工质量与效率,并且延长了刨刀的使用寿命[4]。

5 结 语

B2151A型4 m龙门刨床电气自动化升级改造,淘汰了原有的高耗能调速直流电动机组的控制方式,降低了能耗指标,通过机床内部改造和运用先进的变频控制技术,实现了刨床的精准定位控制,实现了简易的PLC程序控制。此次改造提高了刨床机械加工的精度及加工效率,降低了能耗能本,实现了智能化的设备改造。