摇篮式直驱五轴联动数控转台装配技术及应用*

2024-03-07李亚聪

李亚聪

(沈阳机床股份有限公司, 辽宁 沈阳 110142)

0 引 言

在精密加工以及航空航天制造业中,五轴加工中心已被广泛应用。根据中国机床工具工业协会的统计结果,2021年我国五轴加工中心共985台。预计至2025年,国内五轴机床用数控转台需求量将会突破1 500台,增幅明显。其所搭载的参与复合加工的双轴摇篮数控转台的应用需求也日益增多。随着汽车模具、消费电子、医疗器械等行业的不断发展,对转台的要求也越来越高,高速化、高精度化、智能化已成为必然趋势[1]。

传统的双轴转台的驱动方式多采用机械传动,主要是利用蜗轮蜗杆、滚子凸轮等传动机构来实现旋转运动和摆动[2]。蜗轮蜗杆传动机构广泛应用于各种中低速、中高载荷数控转台的设计与制造[3];凸轮滚子传动虽具有零点隙、寿命长的优点,但是凸轮加工门槛高,多以日企为主,如日本“三共”凸轮副。随着直接驱动技术的发展,用力矩电机代替机械结构实现转台的旋转运动和摆动已成为转台未来发展的必然趋势。

对直驱摇篮转台的装配工艺技术进行分析和研究,总结其装配采用的关键技术和注意要点,可为类似规格的数控工作台设计生产制造提供技术参考[4]。笔者以某企业的一款直驱摇篮数控转台装配工艺设计为例,对其刹车制动模组、C轴模组、A轴模组,A、C轴组合的装配及定位精度检测调整等过程进行了详细的研究,目的在于解决刹车模组和A轴双电机同驱控制的装配技术关键难点,储备该核心部件的核心装配技术,以期为数控转台核心装配工艺技术提供理论依据。

1 摇篮数控转台简介

以某企业一款直驱摇篮数控转台为研究对象开展分析,其具体的外观结构如图1所示。该转台具备A摆动轴和C回转轴,与机床X、Y、Z直线进给轴联动,可实现发动机叶轮、螺旋伞齿轮、精密异形磨具等复杂、多孔、面零件的高精度加工。

图1 摇篮式直驱数控转台示意图

该转台依据先进的设计理念,采用水冷式力矩电机直驱方案,可实现高转速、高工作扭矩;转台搭配高刚度高精密转台轴承、绝对值角度编码器及强力刹车制动模组,具备响应快、零背隙、零磨耗、结构紧凑等优点。

转台由两个A轴摆动轴、C轴回转工作台组成。包含驱动部分、锁紧定位机构及检测反馈等部分。驱动部分采用力矩电机直接驱动,结构紧凑、磨损小、精度高、扭矩大。摆动轴对称分布两台力矩电机,受力更为均匀、合理,运行平稳[2]。内转子力矩电机的转子内部空间利用充分,有效降低了旋转台的高度,使回转台的结构更为紧凑,加工范围大为增加,同时具备散热好的优点。

2 装配工艺解决方案

摇篮式直驱数控转台的装配采用模块化装配,根据图2所示,该直驱数控转台可以分为三个主要模块,分别是刹车模组(A轴两套,C轴一套)、C轴模组、A轴模组(两套)。对每个模组分别进行安装调试后,再将A、C轴模组和刹车模组整体组装,进行精度调试。

图2 转台模组示意图

2.1 总体要求

从总体看,首先需保证转台零部件的质量和装配方法以确保转台的装配精度[5]。需要良好的装配环境,包括可靠、有效的安全保障;清洁,明亮的作业空间;合理便捷的工具、工装、检具置放空间;环境温度必须保持20±2 ℃恒温,环境湿度45%~65%为宜。

转台零部件(包括外购件、外协件)应符合质量要求;装配时的零部件应清理干净,加工件不允许有磕碰划伤和锈蚀;铸件主要表面不许有砂眼及缩松现象。

2.2 刹车模组

刹车制动技术是转台设计的关键点,采用模块化设计方法能最大限度把复杂多因素影响独立于单独模块,利于装配、试验和维修。

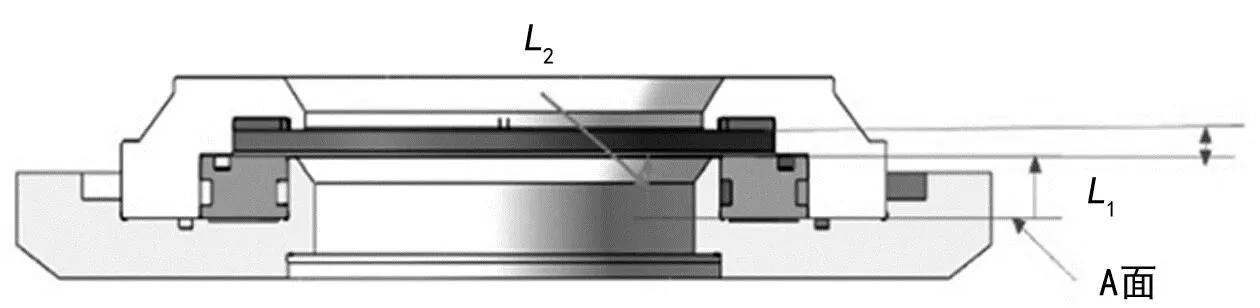

转台刹车模组如图3所示。把底盘放置在大理石平台上;实测缸盖深度L1,实测缸芯高度L2,配磨A面,保证L1-L2=0.60 mm(活塞行程+0.2),确保有效卡紧。过程中可用塞尺检验。

图3 刹车制动模组示意图

完成刹车模块组装后,有必要进行样机试制和试验,并完成基础数据校正和可靠性试验。将刹车制动组件置于有独立液压站及PLC控制系统的试验台上,通过扭矩测试仪测试刹车扭矩是否满足使用条件。对于长时间运转后的可靠性验证,可进行30次/min的高频次加速验证。

两套A轴刹车模块和一套C轴刹车模块成组装配后,独立试验运车,完成测试后入库备用。

2.3 C轴模组

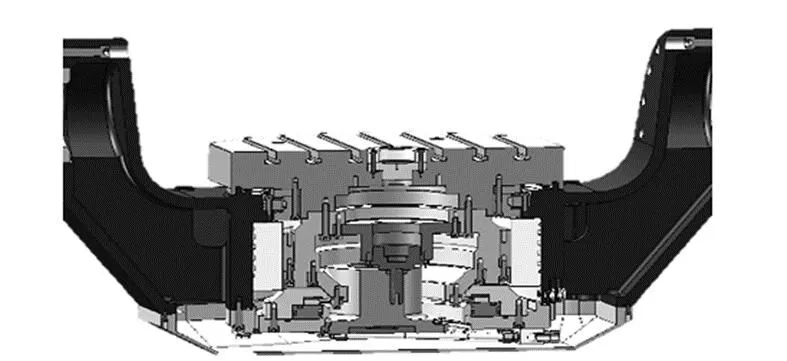

C轴模组结构示意图如图4所示。其中包括直驱电机、主体回转轴、工作台、YRT转台轴承、刹车模组及高精密编码器,共同安装在摇篮体中。C轴是直驱摇篮数控转台的旋转轴,上面的工作台承载卡具及工件直接参与机床加工,需要同时满足刚性及精度需求,其装配的关键点包括:回转套件精度的控制、电机定转子及冷却、回转编码器的精密安装。

图4 C轴模组示意图

通过对结构的设计和分析及各个零部件的装配关系,确定C轴模组的装配工序如下。

(1) 电机定子安装。

(2) 冷却水路确认。上水打压5 bar,保持12 h,判断是否存在泄漏。

(3) 安装转台轴承。要正确使用力矩扳手(该案例为34 Nm力矩),固定好轴承外圈后试转,测试摩擦力矩。

(4) 工作台面安装。台面凸台与转台轴承内圈连接,注意安装扭矩,连接后手动检验回转精度。

(5) 电机转子安装。电机转子、C轴转子轴、C轴编码器连接盘通过螺钉把合,整体吊装,通过检棒导向以正确对中,下压到工作台安装止口内把接,检测摇篮体两侧与工作台面的垂直度,需保证小于0.01 mm。

(6) 刹车模组安装。根据零件实际尺寸累计算出调整量,安装刹车模组,给油测试,需保证活塞移动灵活性,使其卡紧可靠;泄油后测量活塞回弹数值,保证刹车片与活塞的安全距离。

(7) 编码器安装。编码器要求精密安装,实测旋转部件安装面到固定部件连接面的距离,配磨C轴编码器轴到安装面的距离后调整尺寸,配车压盖尺寸,保证安装精度。

(8) 清洁、防锈。

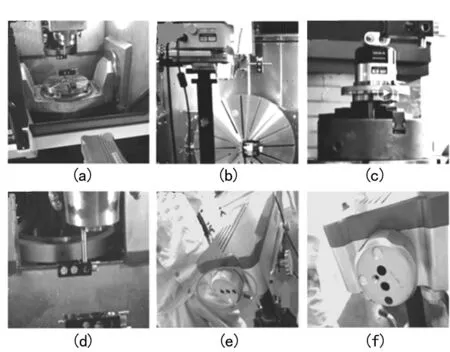

具体装配工艺示意图如图5所示。

图5 C轴模组工艺简图

2.4 A轴模组

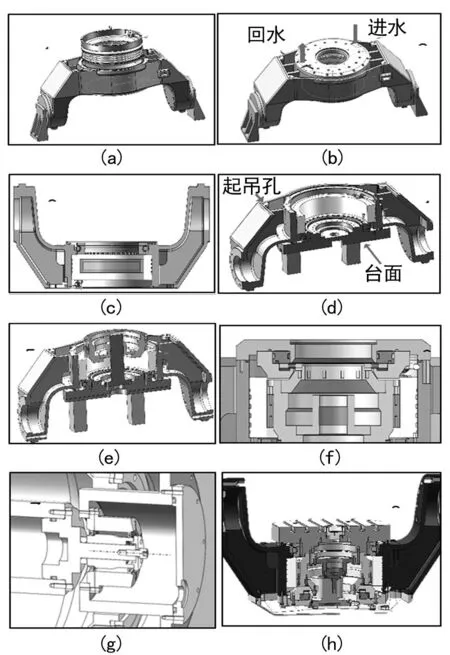

A轴的支撑部分为A轴套筒,如图6所示。其动力传动结构与 C 轴部件相似,同样由力矩电机、转台轴承、编码器及刹车模组组成。A轴在机床中起摆动轴作用,带动C轴摇篮组沿着A轴轴心做±120°摆角。

图6 A轴模组工艺简图

该转台A轴采用套筒式结构与机床床身相连,以保证更好的结合刚性。A轴组合安装工艺要求如图7所示,A轴与C轴垂直找正,用检棒检验其对C轴基准的跳动值,该值不超过0.01 mm;找正上母线和侧母线,允差值保证在0.01/200 mm以内;A轴左右同轴允差值在0.01 mm以内。找正完成后,固定转子和定子(注意对正与主从动端的相应定位销孔),保证转子固定不动。A轴处于零位。

图7 A轴组合安装

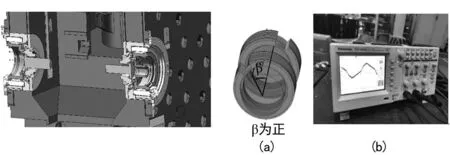

为提高扭矩和机床刚性,可用一个编码器的同一个轴将两台或多台力矩电机连接在一起,如图8所示。但这种使用方法有需要注意的使用要求,即电机必须完全相同,也就是说电机需要具有相同的机械尺寸和绕组类型。在使用串联力矩电机时,轴的刚性必须足够高,使其在电机之间传递扭矩时无显著扭转变形。根据工况需要,文中采用这一技术。A轴左右两端采用同规格力矩电机,并应用一个驱动器控制,实现高惯量匹配,以提高动态响应能力。这种安装需要两台电机的相位调整必须相同。

根据电机设计要求,经计算、安装后,A轴两侧电机定子定位销的相位角偏置角度82.5°±0.14°。在实际装配中需要应用示波器对电机进行相位波形检测。通过示波器测试发现,A轴左右波形基本吻合,达到工艺要求。

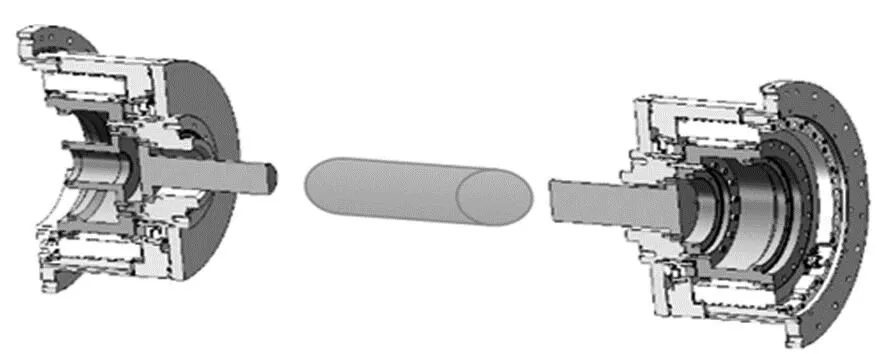

2.5 A、C轴组合

如图9所示,将C轴模组与A轴安装在一起,A轴移动端为C轴模组留出安装空间,将C轴模组摇篮定位孔与A轴左右端部轴端安装套合,找正台面及中心孔,用力矩扳手拧紧摇篮连接螺栓,固定A轴移动端。

图9 A、C轴组合

2.6 精度检测

摇篮转台整体安装后,需要对其精度进行检验。该项装配工艺的工艺流程示意图如图10所示。精度检验项目具体内容如下。

图10 精度检验示意图

(1) 工作台面精度(要求0.01 mm)。

(2) 工作台面和进给轴线运动间的精度(要求0.01 mm)。

(3) 工作台基准T型槽精度(要求0.01 mm)。

(4) 旋转轴线A与进给轴线两个方向运动间精度(要求0.01/300 mm)。

(5) 旋转轴线C与进给轴线运动间精度(要求0.01/300 mm)。

(6) 旋转轴线C与旋转轴线A之间的精度(要求0.01/300 mm),此外还需要复核A轴旋转误差、工作台面精度、工作台C轴旋转精度等转台自身的装配精度。

如图11所示为激光测量精度过程。利用激光干涉仪分别测量A、C轴定位精度,重复定位精度。通过对控制系统进行补偿,使A、C轴定位精度、重复定位精度满足使用要求[6]。

图11 激光测量

2.7 装配工艺总结

摇篮式直驱数控转台采用力矩电机直接驱动,具有高转速、高扭矩、无背隙、无磨耗等优点。其装配技术的关键点主要集中在刹车模组和A轴双电机同驱控制。刹车模组装配过程中需要调整到合理的安装间隙,控制刹车距离,并且要通过油压试验保证刹车的可靠性,同时检验油腔的密封效果;A轴双电机一定要控制两台电机的相位角,并通过示波器检验。

3 结 语

文中系统性阐述了直驱摇篮数控转台装配工艺。以模块化思维将整个装配过程分解成若干个标准作业,重点解决影响转台性能和精度的关键难点,做到过程逐项验证与整体检验的有机结合。通过优化装配制造过程,使该转台各项性能及精度指标达到甚至优于产品设计要求,装配技术的完善及成功使得产品能够顺利开发,有效地提升企业竞争力。