轨道交通无油活塞式主供风单元适应性设计及试验*

2024-03-07郭志刚孟繁辉许荣斌王宏宇

郭志刚,孟繁辉,许荣斌,王宏宇

(1.南京中车浦镇海泰制动设备有限公司,江苏 南京 211800; 2.中车长春轨道客车股份有限公司,吉林 长春 130062)

0 引 言

主供风单元产品是列车制动系统的关键部件,其主要作用是为制动系统和空簧等用风设备提供干燥、清洁的压缩空气。目前,国内轨道交通车辆用主供风单元主要有油活塞式和喷油螺杆式两种,均为有油型式,部分地铁线路及胶轮车等新应用领域已开始逐渐尝试使用无油型式产品,但均为国外进口产品。

近年来,随着轨道交通行业的发展,列车的牵引、网络、制动、信号等关键系统已经实现自主化,但其核心部件仍主要依赖进口。国内相应的自主化产品均未在轨道交通中广泛应用,甚至部分产品无自主化替代。而且当前单边主义、贸易保护主义逐渐抬头,国际形势严峻。因此,为预防国际贸易摩擦对制造业造成阻碍,核心技术攻关已迫在眉睫。

基于此,为引领轨道交通技术的发展方向,推动相关轨道交通装备产业的发展,提高轨道交通制造业的产品质量、创新能力和综合素质,在轨道交通领域研制拥有自主知识产权的无油式主供风单元呈亟待解决之势。相比有油式产品,无油式主供风单元不但可以有效防止渗漏油、空气含油超标、油温高及油乳化等惯性故障,还具有绿色环保、压缩空气质量高、维护保养部件少、适应工况广(低温、低运转率)等显著优点。因此,它将逐渐成为未来轨道交通发展方向。

笔者基于轨道交通主供风单元低振动、低噪音等技术要求,结合间隙启停模式下低运转率、高可靠性等特殊使用工况要求,开展无油式主供风单元适应性设计及研究。

1 设计调研及指标

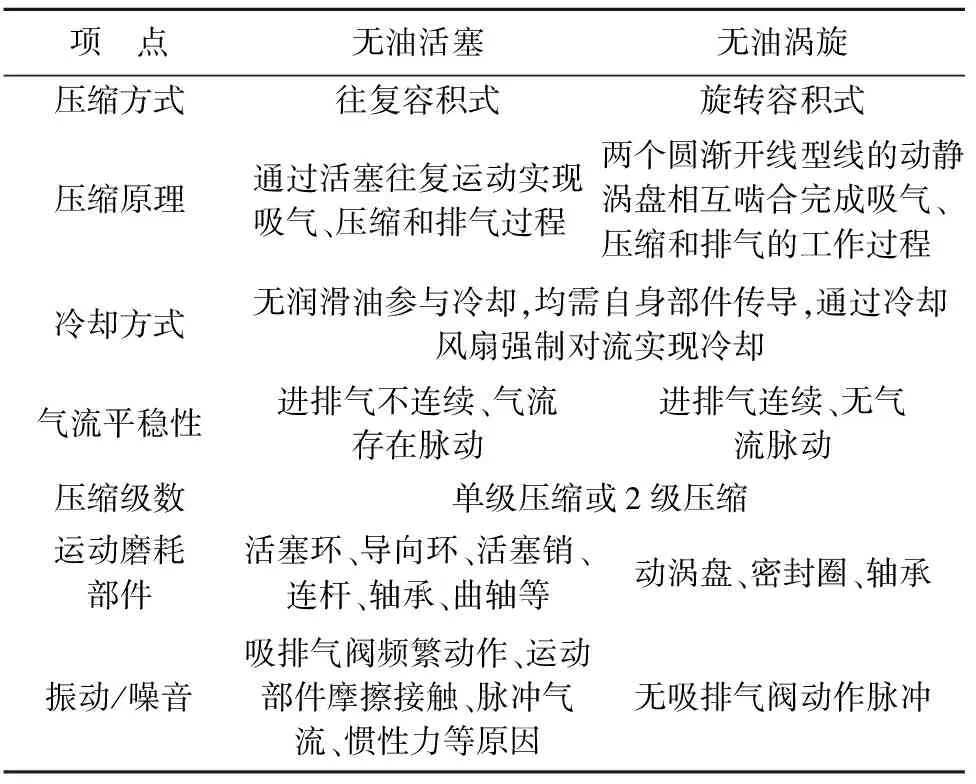

目前,轨道交通用无油空压机主要包括无油活塞式和无油涡旋式,这两者之间主要差异对比如表1所列。

表1 不同压缩形式空压机对比

结合考虑轨道交通车辆的特殊需求和技术难度、成熟度以及可制造性、可维护性等,此项目决定采用可制造性和技术成熟度高的无油活塞压缩形式。

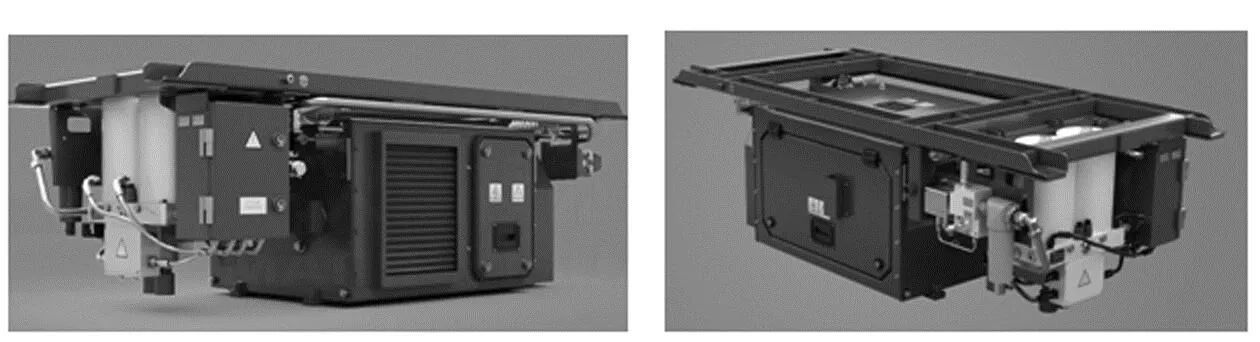

所设计产品为箱体式结构,由电机直联,驱动压缩模块产生压缩空气,采用强制对流散热方式对机组及压缩空气进行散热,并配置凝聚过滤器及双塔吸附干燥器实现空气压缩,其质量符合要求。产品整体方案、工作流程如图1、2所示,技术指标如表2所列。

图1 主供风单元整体方案

图2 工作流程

表2 技术指标

2 技术实现

无油活塞式主供风单元的压缩过程无润滑油参与且运动部件作变速运动,因而其散热效率及压缩效率低于有油空压机,且运动过程存在不可避免的惯性力,振动噪音较大。

无油活塞式主供风单元涉及的关键技术主要包括对磨部件可靠性技术、散热控制技术、无油润滑技术和减振降噪技术。

2.1 对磨部件可靠性

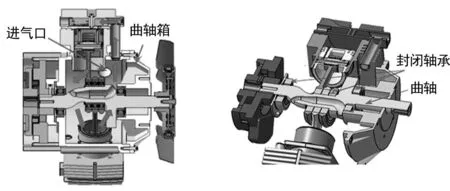

无油活塞主供风单元依靠活塞、自润滑活塞环及导向环(PTFE)、气缸组成的密闭腔室往复变化实现压缩,对磨部件(活塞环及导向环与气缸壁)存在往复摩擦且伴随高压、高温等恶劣因素,因而对磨部件可靠性至关重要,压缩部件结构如图3所示。

图3 压缩部件结构

对磨部件可靠性提升体现在以下几点。

(1) 活塞环/导向环在PTFE基体基础上按特定比列填充玻璃纤维、二硫化钼、铜粉等,以进一步提升其强度、耐磨性及热传导性。

(2) 气缸采用硬质阳极氧化表面处理,提升气缸摩擦内壁硬度及氧化层深度,提高其耐磨性;同时保证一定的粗糙度,使自润滑材料能够有效填充在气缸内壁“凹坑”,形成保护膜,进一步降低摩擦系数。

(3) 采用两道导向环设计,充分保证活塞与气缸同轴,避免活塞环及气缸内壁异常磨耗。

2.2 散热控制

温度直接影响到压缩机压缩效率以及对磨部件使用寿命,为此该方案采用强制对流、内外双重散热模式进行,通过流场仿真计算明确部件布置结构,充分降低压缩部件温度。

(1) 外部散热模式

外部散热流场如图4所示。

图4 外部散热流场

① 沿冷却风气流方向先后布置轴流式冷却叶轮、气缸/缸盖、冷却器,外界冷空气直接对流气缸/缸盖,可充分提高压缩部位散热效率,降低气缸、自润滑活塞环/导向环等部件工作温度。

② 气缸布置在散热流场同一纬度,互不遮挡,可实现各气缸散热均匀。

③ 采用箱体式结构,设计强制对流风道,可防止冷却风流阻影响散热。

(2) 内部散热模式

活塞环及导向环为导热系数较低的非金属材料,压缩过程中,活塞吸收的压缩热无法及时传导至气缸。因而,在内部流场中需加强对曲轴箱内活塞、轴承等部件的散热,内部散热流场如图5所示。

图5 内部散热流场

① 外界新鲜空气经进气过滤器过滤后进入曲轴箱,对内部活塞、轴承对流散热后进入气缸被压缩。

② 曲轴曲拐采用中空模式,可加强曲拐散热,避免轴承温度过高造成润滑脂外溢。

2.3 无油润滑

由于运动过程无润滑油参与,因而在相互运动的摩擦副部位可采用封闭轴承及自润滑材料等实现润滑或密封。轴承及自润滑部件位置示意如图6所示。各位置运动摩擦副详细润滑方式及作用如表3所列。

表3 润滑方式说明

2.4 减振降噪

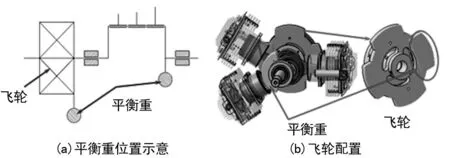

(1) 减振技术

① 为减小机组振动及空间尺寸,文中采用角度式布置形式,在曲轴及飞轮同方向设平衡重,以减小或抵消部分往复及回转惯性力,平衡重位置如图7(a)所示。

图7 减振措施

② 为降低旋转附加动载荷,可配置飞轮,以减小角速度波动,飞轮配置如图7(b)所示。

(2) 降噪技术

① 压缩机模块整体采用箱体式结构设计,以减小运动部件噪音辐射。

② 空滤吸气口设置抗性消音器,它可以通过改变内部噪音路径实现声波的反射和干涉,达到降低中低频吸气气流脉动噪声的目的,消音器内部流场仿真如图8所示。

图8 空滤吸气口消音器流场仿真

3 耐环境能力测试

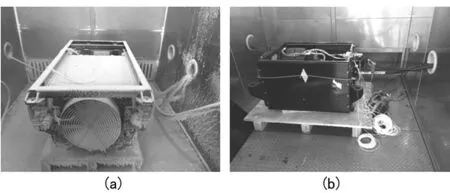

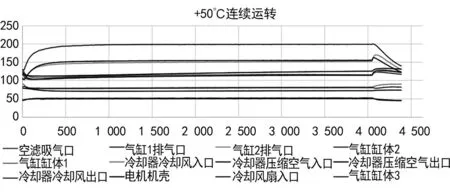

为验证散热效果,文中模拟极端环境及实际使用工况开展高低温测试。在关键位置设置温度测点进行实时监控,通过数据分析发现,机组散热设计良好,能较好地适应-40~+50 ℃使用环境。环境模拟仓及温度数据监控如图9所示。+50 ℃环境温度下连续运转模式温度曲线如图10所示。

图9 环境温度测试

图10 +50 ℃环境温度下连续运转模式温度曲线

从图10可以看出:+50 ℃环境温度下,连续运转主供风单元机组最高温度<200 ℃(在自润滑材料允许使用温度范围内),且冷却器压缩空气出口温度<+65 ℃,保证了下游双塔干燥器干燥剂除水量,说明机组能较好适应高温工况。

-40 ℃环境温度下间歇启停运转模式温度曲线如图11所示。

图11 -40 ℃环境温度下间歇启停运转模式温度曲线

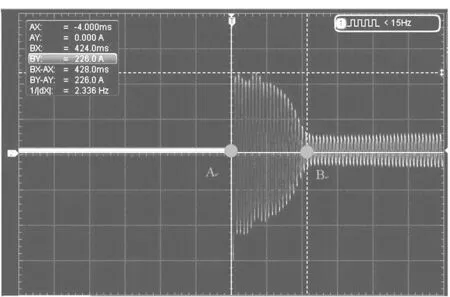

从图11可以看出:-40 ℃环境工况下,按30%运转率(启机2 min,停机4 min)进行测试,机组稳定后最高温度约110 ℃,冷却器压缩空气出口温度约为-10 ℃,试验过程未出现机组异响、冰堵等异常故障,说明机组可较好适应低温条件下的间歇启停运转工况。-40 ℃启动电流及启动时间测试如图12所示。

图12 -40 ℃启动电流及启动时间测试

从图12可以看出,在-40 ℃环境下启动主供风单元时,其启动电流峰值226 A、启动时间428 ms,均低于技术要求(电流峰值≤315 A,持续时间≤600 ms),这说明机组具有较好的低温启动性能。

4 结 语

无油活塞式主供风单元设计过程充分识别了轨道交通主供风单元产品实际使用工况,有针对性地开展了技术设计、计算及相关试验验证,试验结果符合技术要求。

随着传感器技术、变频控制等技术发展,后续研究将基于总风用风安全、乘客舒适性及用户维护便捷性等方面逐渐融合变频控制和智能化监控技术。根据总风压力进行排气量柔性可调,实现低转速下更低振动及更低噪音,满足乘客舒适性要求;并通过数据监控、智能算法分析实现故障预警、故障诊断及定位,进一步提升用户使用体验。