堆垛机速度控制策略对比研究*

2024-03-07段兴媛马殷元

段兴媛,马殷元

(兰州交通大学 机电工程学院,甘肃 兰州 730000)

0 引 言

随着国内物流业的高速发展,自动化立体仓库已成为现代化物流行业必不可少的一部分,但其整体作业效率较低,尤其堆垛机最为明显。因此,提高堆垛机的性能成为提高作业效率的关键[1]。传统的多段调速控制方式存在很多问题,包括作业时间长、摆动过大等,这些问题会影响堆垛机快速、准确地存取货品,并降低作业效率,甚至可能出现安全问题。笔者将堆垛机设定为研究对象,提出模糊PID速度控制和S型速度曲线控制的方法,并研究该方法在缩短运行时间等方面的优化效果。首先,通过立柱的受力分析来推出堆垛机挠度与振幅的数学模型,再将已经确定好的两种速度控制策略数据传送到MATLAB/Simulink的模型中,并进行比较[2]。这种方法可以直观地看到S型速度曲线控制方案相较于传统的多段调速控制方式所具有的优越性。

1 堆垛机立柱摆动分析

在堆垛机实际工作中,如果立柱振幅太大则会导致货物洒落和堆垛机难以准确地存、取货物,同时也会加速立柱的疲劳破坏。因此,优化堆垛机的速度控制方式的目标之一就是要降低和减少这些不利因素发生的可能性。采用模糊PID速度控制和S型速度曲线控制方案等优化方案,可以有效地降低堆垛机的振幅和摆动幅度,从而提高其运行的快速性、安全性和定位精度。

1.1 堆垛机立柱挠度计算

(1) 各质点重量对立柱产生的挠度:

(1)

Mi=migxi

(2)

式中:Mi为各部件质量对立柱产生的力矩;xi为各质点横坐标值;yi为各质点纵坐标值;H为堆垛机立柱梁的长度;E为堆垛机立柱梁的弹性模量;I为堆垛机立柱梁截面的惯性矩。

(2) 起升加速度对立柱产生的挠度:

(3)

式中:mi为各部件质量,kg;aY为载货台的上升加速度,m/s2。

(3) 立柱各质点惯性力产生挠度值:

(4)

(4) 由叠加原理求得立柱的最大总挠度f为:

f=fM+faY+fa

(5)

令:

(6)

(7)

(8)

则将上式简化如下:

f=B1aX+B2aY+C

(9)

通过上述的立柱挠度方程可知,立柱挠度的影响因素包括堆垛机的水平加速度以及起升加速度。如果它的水平加速度以及起升加速度达到最大值,意味着堆垛机的挠度也将达到最大。

1.2 堆垛机立柱摆动模型

堆垛机在正常运行过程中(例如堆垛机的启动、变速以及停止),堆垛机尤其立柱顶端会出现一定程度的摆动。当摆动的幅度过大时,堆垛机立柱摆动对堆垛机的速度控制有较大的影响。因此可以把原本复杂的多自由度问题转化为简单的单质点问题,可将立柱简化为一个单质点悬臂梁[2]。

由材料力学可知,无受力悬臂梁的静变形曲线公式为:

(10)

式中:m为悬臂梁自重,kg;E为悬臂梁的弹性模量,MPa;I为悬臂梁的惯性矩,m4。

悬臂梁做简谐振动时,其各点的位移方程为:

(11)

将悬臂梁的均部质量假设为q,通过对x求积分,可得悬臂梁动能方程:

(12)

可以得到悬臂梁等效质量m0和悬臂梁自身的固有频率ωn为:

(13)

(14)

通过求上式的一阶导数求得悬臂梁速度。由此可以求得它的振动幅度A为:

(15)

设定初始相位为0,即φ=0,代入可得立柱自由端的摆动方程为:

(16)

通过上式,可以看出速度和加速度是立柱摆动优化设计的两大影响因素。

2 堆垛机的速度控制策略

由于堆垛机自身的惯性力会使得堆垛机出现挠曲变形以及摆动等问题,对此建立了动态挠度数学模型和摆动方程。研究发现速度和加速度是影响立柱动态挠度和摆动的主要因素。基于此,借助Matlab软件进行分析。当用多档调速曲线控制堆垛机的速度时,堆垛机的速度与加速度产生的突变会影响堆垛机的稳定运行。而S型速度曲线控制会降低立柱受到的冲击,使得速度可以平稳过渡,显著减小立柱的变形和冲击等不利因素。研究结果表明,S型速度曲线控制对于立柱变形和立柱受到的冲击有明显的的改善[3]。

2.1 多段调速控制

目前实际工作中大多使用多段调速控制方式,该控制方式设计起来更容易且易实现。为了提高堆垛机的运行效率和位置精准度,在启动、起动和停车瞬间等过程中一般采用三段调速控制方式来实现水平运动和上升运动。

而传统多段调速也有缺点,需要进一步改进和优化控制方式,以提高堆垛机的运行效率和精确性。这些缺点如下。

(1) 在多段调速时,一般用折线加减速来改变速度,此方法会使加速度存在突变和不连续跳跃,导致堆垛机运行时受到剧烈的冲击。

(2) 堆垛机在正常工作时加速度会出现很大的变化,导致立柱出现变形较大等问题,从而降低堆垛机的存、取货物的工作效率。

(3) 堆垛机在启动和停止的时候,加速度突变以及立柱变形程度突增可能导致货物晃动,甚至掉落,增加堆垛机机构的疲劳损坏风险。

2.2 速度闭环控制

(1) 运行速度闭环控制:使得堆垛机以给定速度运行,采用速度传感器将测得的当前速度反馈给堆垛机,通过调整变频器来调节堆垛机的运行速度,使得堆垛机可以按照给定速度去运行。

(2) 位移闭环控制:使得堆垛机到达给定位置,采用距离传感器测得当前的距离反馈回堆垛机,通过反馈回来的信号和初始设定的控制曲线来调整变频器,由此调节堆垛机快速接近给定位置等快要到达时降低速度,最后在到达给定位置时准确停止。由于现代堆垛机要求更高,双闭环控制方式可以更好地实现。

2.3 模糊PID控制

之前,对于堆垛机速度控制多采用变频调速以及多段调速控制,但随着现代物流的发展,对堆垛机速度要求也更高,因此模糊PID成为堆垛机速度控制的新方法[4]。相对于变频调速以及多段调速控制,模糊PID控制具有控制算法简单、鲁棒性强和可靠性高等优点。其不需要精确的模型,并且有较强的自适应性等优点。

将输出速度与设定速度做对比,设计模糊PID控制器,将输出速度与设定速度的差值输入模糊PID控制器,得到输出速度,输出的速度再通过数模转换输入到变频器,变频器通过控制电动机控制速度。

2.4 S型速度曲线控制

堆垛机在作业中,载货台的起升加速度是立柱摆动的影响因素之一。当研究不同的速度控制策略对立柱摆动影响的时候,文中采用S型速度曲线控制方法来优化水平运动控制[5]。具体地,采用抛物线型的S型速度曲线类型来控制堆垛机的加速度和速度变化,从而使堆垛机运行更加平稳和稳定。这种速度控制方式的特点是曲线平滑,无显著的拐角变化,加速度没有突变,堆垛机运行更加平稳。同时,可以在一定范围内设置加速过程中的加速度、减速过程中的加速度以及启动圆角段、加速圆角段和平层圆角段的加速度,使正常工作时堆垛机的水平速度能够到达最大值,同时缩短运行到给定位置的时间。

根据综合设计要求,需要设计一种S型速度曲线,该曲线由加速、匀速和减速三个阶段组成。在每个阶段内,速度曲线需要平滑连续地变化,以减弱系统的冲击和震动,从而使系统运行更加平稳。在加速和减速阶段,速度曲线需要平滑过渡,以避免急剧的变化。在匀速阶段,速度曲线需要保持稳定,以确保系统运行的平稳性。这种方式设计的S型速度曲线可以有效地减少系统的冲击和震动,提高系统的运行效率和稳定性。

而采用S型速度曲线控制方式可以给堆垛机带来很多优点,比如在加速阶段中,加速度可以连续变化,从而有效地削弱冲击和振动的影响。此外,由于堆垛机的加速度变化率是一样的,会使得速度的变化变得更加平滑,提高了堆垛机的稳定性。

3 仿真分析

3.1 仿真模型建立

由式(16)可知,堆垛机立柱弹性模量为E=200 GPa,线性均布质量为q=135 kg/m,和堆垛机自身参数结合可以得到:B1=0.074,B2=0.001 2,C=0.013,ωn=47.74 rad/s。

通过上文得到的方程,在Matlab/Simulink中建立关于立柱摆动的仿真模型,立柱摆动仿真模型图如图1所示。

3.2 仿真结果分析

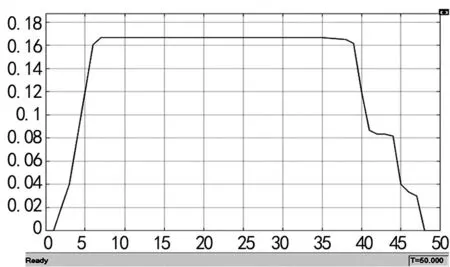

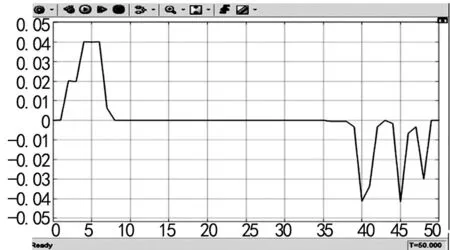

将多段调速控制的速度数据导入到立柱摆动仿真模型中,通过仿真可以得到多段调速控制时堆垛机在水平运行过程中的速度以及加速度图,如图2、3所示。

图2 多段调速控制的水平速度曲线图

图3 多段调速控制的水平加速度曲线图

由图2、3可知,多段调速控制堆垛机的水平运行时,最大加速度为0.25 m/s2,在加速段2.3~5.8 s可达到;8.2 s时达到最大速度,为1.58 m/s;减速过程中,25~26 s加速度达到最大值,为-0.148 m/s2;整个运行时间为34 s。

同时,为了使计算更简单,把S型的速度和加速度的最大值设为与多段调控控制时。将S型速度控制方式应用到水平运行过程,设定为amax=0.22 m/s2,S=34 m,这样可以得到S型速度控制的仿真图如图4、5所示。

图4 S型速度控制水平速度曲线图

图5 S型速度控制水平加速度曲线图

对图2、3与图4、5进行分析可知,S型速度曲线运行过程花费的时间是31.4 s。加速度突变减少,更加平顺,降低了速度的突化对于堆垛机的不利影响。

通过立柱摆动公式可知,堆垛机的起升加速度也会对立柱摆动有一定的影响,所以在比较堆垛机运行时所采用的两种不同的速度控制方式的效果时,为了减少运算,载货台的起升运动都采用多段调速控制,而水平运动使用S型速度曲线控制。然后通过MATLAB/Simulink仿真可以得出起升运动的速度、加速度曲线,结果如图6、7所示。

图6 起升运动的水平速度图

图7 起升运动的水平加速度图

由图6、7可知,起升运动的加速度最大值为0.04 m/s2,时间段为3.8~5.2 s,;减速过程中,在39~41 s瞬时加速度达到最大值,为-0.032 m/s2。

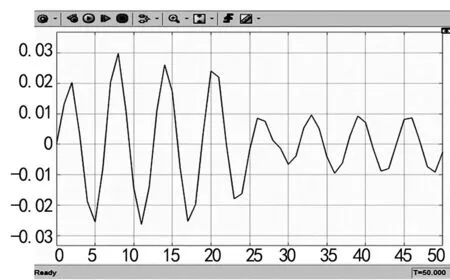

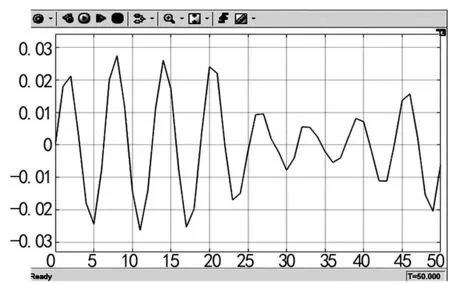

将水平运动的多段调速曲线、S型速度控制与升降过程中的多段调速控制输入到Simulink中的摆动模型中,可以得到立柱的摆动曲线图,如图8、9所示。

图8 堆垛机立柱多段调速控制摆动曲线图

图9 堆垛机立柱S型速度控制摆动曲线图

由图8、9对比可以看出,在传统的多段调速控制下,在加速的过程中振幅最大达到30 mm,在匀速的过程中振幅的最大值为26.5 mm;S型速度曲线控制下,加速过程中振动幅度最大达到27.5 mm,匀速过程中振动幅度最大达到25 mm。相比可以看出,两者的最大振动幅度变化了2.5 mm。由此可以得出S型速度控制对于降低立柱摆动幅度具有优势。

对目前常用的多段速度控制和优化设计后的S型速度曲线进行对比分析,就可以看出S型速度曲线控制的优点。

(1) 当一样的行程且具有相同的最大速度(行程34 m)时,采用传统的多段调速运行时间是34 s,采用S型速度控制方式运行时间是31.4 s,相比之下,减少了2.6 s,也就是提升了7.6%的作业效率。

(2) 使用S型速度曲线调速方式之后,加速度曲线变得更加平滑,同时堆垛机的立柱振动幅度降低了将近8.3%,不仅提升了堆垛机运行的稳定性,而且提高了堆垛机的工作效率。

4 结 语

针对传统多段调速控制和优化设计后的S型速度曲线控制对堆垛机摆动幅度的影响问题,通过对堆垛机立柱的受力分析受基于Matlab/Simulink模块的立柱摆动模型搭建,实现了摆动模型的仿真分析及验证。结果可以看出:优化设计后的S型速度控制方式在堆垛机的运行过程中,减少了运行时间,降低了立柱摆动幅度,提高了堆垛机的工作效率,进一步加强了堆垛机运行的平稳性。