航空发动机减速器齿轮齿面剥落故障分析*

2024-03-07赵海洋

赵海洋

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引 言

齿轮传动作为发动机功率输出的重要组成部分,因其具有结构紧凑、传递效率高、传动平稳、承载能力强、使用寿命长等优点被广泛应用于航空航天、船舶、汽车工程等领域。然而在实际情况中,恶劣的工作环境、复杂的工况以及齿轮系的加工和安装误差会不可避免地影响到齿轮传动系统的正常运行,并对其产生较大的振动和冲击。

NASA工程师详细调查了全世界直升机的事故原因。调查报告显示与飞机传动系统直接相关的空难占20%[1]。根据数据统计发现,齿轮引起的故障占传动机械故障的80%,齿轮箱损坏类型中齿轮的故障比例高达60%,超过了其他部件故障的总和。其中,90%的齿轮故障为轮齿疲劳失效和断齿等局部故障[2]。

齿面剥落故障是齿轮传动中常见的疲劳失效形式之一。对齿面剥落故障进行研究有利于对剥落故障进行预防和早期诊断,可避免因机械设备失效而发生安全事故,从而避免造成重大的人员及财产损失。

笔者针对某航空发动机减速器齿轮齿面剥落故障问题展开研究,通过对齿面接触应力的仿真分析,提出改进措施,并通过试验验证了改进措施的有效性,为航空发动机减速器齿轮设计提供了参考价值。

1 齿轮齿面剥落故障

1.1 故障现象

某航空发动机减速器随发动机整机进行长试试验时发生检测器报警,检查发现金属片状物剥落,分解减速器后检查发现某齿轮(主动轮)存在1齿齿面剥落,剥落形貌如图1所示。

图1 齿轮剥落形貌

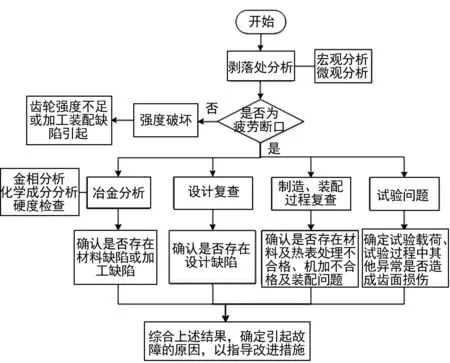

1.2 齿面剥落故障分析框图

依据航空发动机减速器齿轮的结构特点,结合多个齿面剥落故障案例,梳理出航空发动机减速器齿轮齿面剥落故障分析框图,如图2所示。

图2 齿面剥落故障分析框图

1.3 故障原因分析

(1) 外观检查

故障齿轮中的其中1个轮齿在工作面齿面可见明显的剥落(标记为1#齿),和1#齿相隔4个齿的轮齿工作面存在凹坑(标记为6#齿),如图3所示,1#轮齿剥落位置和6#轮齿凹坑位置基本位于齿宽中心。此外,所有的轮齿在工作面靠近齿根位置均存在一条白色亮带,而非工作面未见白色亮带。

图3 故障齿轮轮齿损伤形貌

从齿高方向看,1#轮齿剥落区和6#轮齿凹坑下边线高度基本一致,大致处于距齿根约1/3齿高位置,且基本在齿根亮带附近;在沿齿长方向可见的亮带上有一处明显亮斑损伤,1#轮齿和6#轮齿亮斑损伤位置也基本一致。

(2) 微观检查

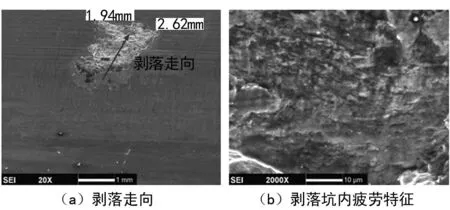

微观观察1#轮齿剥落损伤,可见剥落区呈现倒三角形貌,且剥落有一定的方向性,根据剥落的走向,可判断剥落起始于倒三角的下边线且朝向往齿高方向剥落,如图4(a)所示;齿根啮合线到剥落起始位置下方存在宽度约1.89 mm的亮带损伤区域,如图4(b)所示;亮带区可见许多沿齿长方向的鱼鳞状的微裂纹,斜向基体内部扩展,为剥落的早期形貌,如图4(c)所示;剥落起始区周围的齿面也呈现更为严重的鱼鳞状损伤,严重的已经发展为小的剥落凹坑,如图4(d)所示;而齿根未啮合区仍可见残留的加工形貌且局部存在个别原始凹坑损伤,大剥落坑内可见清晰的疲劳特征,如图4(e)所示。

图4 1#轮齿齿面剥落微观形貌

微观观察6#轮齿“凹坑”损伤也为疲劳剥落损伤,剥落尺寸2~2.6 mm,且和1#轮齿剥落损伤一致,剥落起始于下边线,即靠近如图5(a)所示的亮带位置。剥落起始位置的周围以及下方亮带区可见明显鱼鳞状排布的微裂纹(疲劳剥落早期特征),剥落坑内可见典型的疲劳特征,如图5(b)所示。和1#轮齿一致,整个齿长方向的亮带区均可见不同程度的疲劳剥落早期损伤。

图5 6#轮齿剥落微观形貌

(3) 冶金分析

对剥落齿面的冶金分析包括化学成分和金相组织的检查分析。

故障齿轮解剖后,在轮齿上通过能谱检测来分析剥落坑内、未剥落的齿面工作区2个位置的成分。结果发现其主要为基体成份,还可检测到少量外来元素,但未见明显差异。

随机选一齿齿中截面进行金相腐蚀,结果出现齿面有明显的渗碳层显示,各轮齿渗层深度较为均匀,如图6(a)所示。各个轮齿渗碳层组织均未见明显差异,渗碳层组织均为隐针马氏体+碳化物,如图6(b)所示,故障件表面金相组织满足要求。

图6 齿面冶金分析

(4) 设计复查

对该航空发动机减速器故障齿轮副设计进行复查。针对轮齿基本参数、结构尺寸进行了零部件仿真分析,计算结果表明故障齿轮副强度满足设计要求。

基于该航空发动机减速器真实结构建立系统级有限元仿真分析模型,并对不同设计修形参数下故障齿轮副接触印痕进行分析,仿真分析故障齿轮副接触印痕如图7所示,设计修形方案如表1所列。

表1 故障齿轮副修形方案 /μm

图7 故障齿轮副齿面接触印痕(设计状态)

根据仿真分析结果可知,若故障齿轮轮齿修形参数偏设计要求值为下限,则故障齿轮齿面接触重载区下边界偏齿根位置、齿根啮合线附近产生边缘接触的风险大大提高。

(5) 制造、装配过程复查

对该航空发动机减速器齿轮加工过程中热表处理、实际结构尺寸、修形参数、齿顶圆角等进行复查发现,该故障齿轮相配件(从动轮)齿顶全部为倒角,且全部偏小;故障齿轮(主动轮)轮齿修形参数在设计要求范围内,故障齿轮相配件(从动轮)齿廓修形量偏小;复查装配过程记录可知,装配后该减速器传动平稳、各旋转件转动灵活,未发现异常响声及卡滞现象。

基于Romax软件建立减速器仿真模型,对故障齿轮实测修形参数下齿轮副接触印痕进行分析,故障齿轮接触印痕如图8所示。根据仿真分析结果可知,故障齿轮实测修形参数下接触重载区偏齿根位置,与实际印痕比较吻合。

图8 故障齿轮副齿面接触印痕(实际状态)

(6) 试验过程复查

该减速器故障齿轮分别随发动机完成了超扭和长试试验。前期随发动机进行超扭试验后分解检查发现,故障齿轮工作面偏齿根位置存在接触磨损痕迹,如图9(a)所示,对应啮合齿轮偏齿顶位置有接触磨损痕迹,如图9(b)所示。

图9 故障齿轮副齿面接触印痕

长试试验过程中,试验载荷、滑油温度、压力在要求范围内,且未出现载荷突变,分解检查轴承整体功能良好;长试试验后分解检查发现,故障齿轮1齿齿面剥落,偏齿根位置存在磨损(见图3);相配齿轮偏齿顶位置存在椭圆形凹坑,同时存在明显的亮带。

为保护齿面在长期运转过程中不受损伤,并降低摩擦损失、减少磨损和发热,齿轮传动系统需在润滑条件下运转[3]。试验后,分解检查并对喷嘴进行流量试验,试验发现存在喷孔堵塞现象,使故障齿轮副滑油流量减小26.7%。

1.4 故障定位

通过对故障齿轮的宏观、微观、金相分析和设计参数等检查以及齿轮试验过程复查,可得如下判断。

(1) 齿轮齿面损伤性质为疲劳剥落,起始于齿根啮合线附近;齿轮在齿底啮合线处出现疲劳剥落,这可能与齿底和齿顶啮合时在齿底啮合线处出现局部应力集中有关。

(2) 故障齿轮相配件(从动轮)齿顶实际倒角全部偏小,且倒圆不规则,易产生尖边,导致故障齿轮(主动轮)齿根、相啮合齿轮齿顶位置出现边缘接触,使齿面出现初始损伤。

(3) 故障齿轮相配件(从动轮)齿廓修形量偏小,使故障齿轮(主动轮)接触印痕重载区下边界向齿根位置扩展,存在啮入、啮出干涉。

(4) 齿轮齿面剥落与前期超扭试验有关,在大载荷状态下,故障齿轮齿面接触印痕重载区下边界向齿根位置扩展,对相配件齿轮齿顶圆角敏感。

(5) 故障齿轮副润滑不足,重载和润滑不良的情况使齿面损伤进一步扩展,最终导致齿面剥落。

2 改进措施与验证

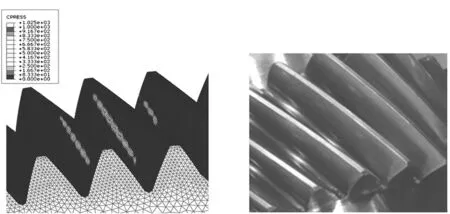

2.1 齿面接触应力分析

齿顶圆角过大会导致轮齿接触面积降低,使重合度下降。一般法向模数在2.5~5.0之间,齿顶倒圆或倒角为0.1~0.3。故障齿轮模数为3.75。

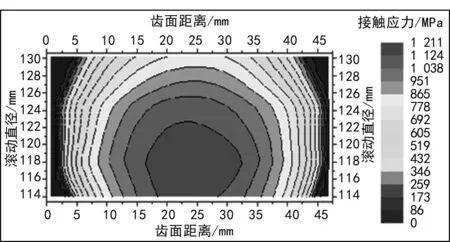

基于故障齿轮副设计理论值,对不同齿顶圆角的齿轮副进行边缘接触分析,相配齿轮计算结果如图10所示。仿真结果显示,齿顶圆角为R0.1时,最大应力出现在齿顶位置,产生了边缘接触,应力相比齿面增大了29.5%;随着齿顶圆角的增大(R0.5),最大应力出现在齿面位置,齿顶应力逐渐降低,接触印痕趋于正常。根据仿真结果可知,若齿轮齿顶圆角偏小,则边缘接触的风险大大增加,易导致故障齿轮齿根、相配齿轮齿顶位置出现边缘接触,接触进一步扩展导致齿面剥落。

图10 故障齿轮相配件齿面应力分布云图

由上可知,适当地增大齿轮齿顶圆角,可以改善该齿轮副接触印痕并避免产生边缘接触。

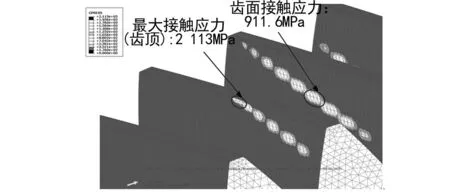

基于Romax软件建立减速器系统级仿真模型,超扭试验状态下该故障接触印痕仿真分析结果如图11所示,表明该状态下接触印痕重载区下边界向齿根位置扩展。同时在超扭试验状态下进行了边缘接触分析,结果如图12所示,相配齿轮齿顶存在明显的边缘接触,应力已经达到2 113 MPa,存在明显的局部应力集中。

图11 试验载荷下故障齿轮副接触印痕

图12 超扭状态故障齿轮相配件齿面应力分布云图

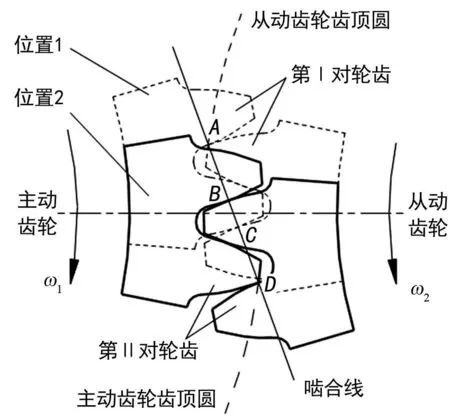

2.2 机理分析

齿轮的啮合过程如图13所示,主动齿轮近齿根和从动齿轮齿顶在A点进入啮合,在D点退出啮合。由于受到齿轮制造、安装误差及弹性变形等因素影响,主、从动轮齿的节距发生变化,使轮齿在啮入点A处发生啮合干涉。一般需对轮齿靠近齿顶部分进行修形,以补偿制造、安装误差及弹性变形,从而改善齿轮传动系统的动态性能[4]。

图13 齿轮啮合过程

Ding Y等[5-7]通过 AISI 4340齿轮剥落形成的实验研究发现,剥落的形成是由轮齿接触表面下方裂缝的发展和裂纹尖端与相邻轮齿接触表面之间塑性塌陷的金属韧带中裂纹连接引起的。此航空发动机减速器在大载荷状态下,故障齿轮(主动轮)近齿根位置存在明显的重接触;同时,故障齿轮相配件(从动轮)齿顶圆角全部偏小,倒角不规则,存在尖边,导致干涉及边缘接触。由于齿面的反复接触,使齿面的接触压应力产生循环拉伸应力,导致剥落区的裂纹扩展至齿顶;同时,齿顶渗层较深,脆性较大,齿顶位置剥落可作为三角形剥落区裂纹扩展的二次损伤。

2.3 改进措施

故障齿轮(主动轮)轮齿面剥落的主要原因是相配件(从动轮)齿顶圆角和齿廓修形量偏小,齿轮啮合时故障齿轮(主动轮)齿根和从动齿轮齿顶位置存在重接触。仿真分析结果显示,适当地增大从动齿轮齿顶圆角及齿廓修形量,可以改善故障齿轮副接触印痕并避免产生边缘接触,采取的改进措施如下。

(1) 故障齿轮相配件(从动轮)齿顶倒圆或倒角R0.1~R0.2更改为倒圆R0.4~R0.5,并明确齿顶倒圆起始圆直径。

(2) 故障齿轮相配件(从动轮)齿廓修形量由8.5~18 μm更改为17~23 μm。

(3) 减速器装配前,对喷嘴及喷嘴组件进行流量试验,试验合格后装机使用,以保证喷嘴流量符合设计要求,降低由于润滑不足造成齿面损伤的风险。

使用Romax软件对实施改进措施后的齿轮副接触印痕进行分析,故障齿轮接触印痕如图14所示;相配齿轮边缘接触分析结果如图15所示。根据仿真结果可知,改进后故障齿轮接触重载区下边界上移,齿根啮合线附近产生边缘接触的风险较低;同时,齿顶圆角为R0.4时,轮齿最大应力位于齿面上,未出现边缘接触。

图14 故障齿轮副接触印痕

图15 故障齿轮相配件齿面应力分布云图

2.4 验证情况

该航空发动机减速器故障齿轮实施改进措施后,先后随发动机整机运行近200 h,分解检查发现,故障齿轮工作面接触印痕正常,偏齿根位置未出现明显的重接触线及局部倒三角微点蚀凹坑等异常情况,如图16所示。试验结果表明,通过增大故障齿轮相配件(从动轮)齿轮齿顶圆角及齿廓修形量大小来改善该故障齿轮(主动轮)接触印痕的措施可行、有效。

3 结 语

通过开展某航空发动机减速器齿轮齿面剥落故障齿轮副设计、试制、装配和试验等方面的全面分析排查以及对故障件的失效分析,确定了齿轮齿面剥落的原因。根据故障原因,对齿轮采取了相应的改进措施。实施改进措施后,齿轮随发动机进行试验并分解检查故障,结果发现齿轮齿面印痕正常,偏齿根位置未出现明显的重接触线及局部倒三角微点蚀凹坑等异常情况,这表明该故障分析定位准确,机理清楚,改进措施有效可靠,为航空发动机减速器齿轮设计提供了参考价值。